1.本发明属于精馏技术领域,涉及煤制乙醇液相产品分离过程中精馏提纯的节能工艺,特别涉及一种基于切割乙酸乙酯的煤制乙醇液相产物的分离装置和分离方法。

背景技术:

2.乙醇被广泛应用于食品制造、化工、运输等领域,是一种重要的基础化工产品。不仅如此,乙醇因其作为车用燃料无污染的特性,可以作为理想的高辛烷值的绿色能源及其添加剂。中国人口众多,而耕地面积不足,总的来说粮食不充裕,而且石油资源相对不足,而煤炭资源相对丰富。基于现实国情,煤制乙醇生产工艺在乙醇制备领域有着天然竞争优势。不仅如此,与生物质乙醇相比,即使在原料价格波动的情况下,煤制乙醇也具有良好的节能效果和经济竞争力。

[0003]“甲醇先脱水制备二甲醚,然后二甲醚进行羰基化反应生成乙酸甲酯,最后加氢得到乙醇”因其工艺流程相对较短,且设备投资低,选择性高,催化剂价廉易得,被认为是目前最经济的煤制乙醇工艺路径。煤制乙醇技术在今年来不断发展,并且已经在2017年1月11日成功打通年产10万吨的煤制乙醇全流程。优化煤制乙醇的反应以及分离工序,不但提高得到的乙醇产品的质量,降低过程产生的能耗,采用更加新型有效的能量集成手段已成了煤制乙醇的一个重要研究方向。

[0004]

煤制乙醇技术最终得到的液相产物除了目标产物乙醇外,还包括各步骤中未反应完全的反应物和各种副反应产物,例如甲醇、乙酸甲酯、乙酸乙酯、水以及醇类等。尽管在该体系中存在乙酸甲酯与甲醇形成的共沸物以及乙酸乙酯与甲醇形成的共沸物,然而共沸物和纯物质之间的沸点差距较大,而且这两种共沸物的组成随压力变化较大,故可以通过常规精馏与变压精馏相结合的多塔精馏工艺将以上各种物质逐一分离。

[0005]

传统的煤制乙醇液相产品分离流程能耗较大,综合能耗通常大于3吨饱和蒸汽/吨乙醇产品,因而提出一个新的煤制乙醇精馏节能方法显得尤为重要。

技术实现要素:

[0006]

为了解决现有技术的问题,本发明提供了一个基于切割乙酸乙酯的煤制乙醇液相产物的分离装置和分离方法,具体技术方案如下:

[0007]

本发明第一方面涉及一种基于切割乙酸乙酯的煤制乙醇液相产物的分离装置,包括脱轻塔t1、乙醇塔t2、乙醇回收塔t3、甲醇塔t4、乙酯常压塔t5、乙酯加压塔t6、甲乙酯分离塔t7、甲酯加压塔t8和甲酯常压塔t9,各塔之间连接关系如下:

[0008]

煤制乙醇液相产物管线s1作为脱轻塔t1的进料管线,脱轻塔t1的塔顶物料采出管线s2作为甲乙酯分离塔t7的进料管线;塔底物料采出管线s3作为甲醇塔t4的进料管线;

[0009]

乙醇塔t2的塔顶物料采出管线s4作为甲醇产品第一采出管线,采出符合纯度要求的甲醇产品;侧线出料管线s5采出乙醇浓度为97.5wt%的乙醇-水混合物,通过后续的分子

筛脱水装置可以得到符合产品要求的乙醇产品;塔底物料采出管线s6作为乙醇回收塔t3的进料管线;

[0010]

乙醇回收塔t3的塔顶物料采出管线s7采出符合要求的乙醇产品;塔底物料采出管线s8排除重组分;

[0011]

甲醇塔t4的塔顶物料采出管线s9作为乙酯常压塔t5的进料管线之一,塔底物料采出管线s10作为乙醇塔t2的进料管线;

[0012]

乙酯常压塔t5的塔顶物料采出管线s11作为乙酯加压塔t6的进料管线;塔底物料采出管线s12作为甲醇产品第二采出管线,采出符合纯度要求的甲醇产品;

[0013]

乙酯加压塔t6的塔顶物料采出管线s13返回至乙酯常压塔t5作为其侧线进料管线,形成第一个循环;塔底物料采出管线s14采出符合纯度要求的乙酸乙酯产品;

[0014]

甲乙酯分离塔t7的塔顶物料采出管线s15作为甲酯加压塔t8的进料管线;塔底物料采出管线s16作为乙酯常压塔t5的进料管线之一;管线s9和管线s16的产品通过一个混合器m1混合后由管线s21进入乙酯常压塔t5;

[0015]

甲酯加压塔t8的塔顶物料采出管线s17作为甲酯常压塔t9的进料管线;塔底物料采出管线s18采出符合纯度要求的乙酸甲酯产品;

[0016]

甲酯常压塔t9的塔顶物料采出管线s19返回至甲酯加压塔t8作为其侧线进料管线,形成第二个循环;塔底物料采出管线s20作为甲醇产品第三采出管线。

[0017]

所述的乙醇回收塔t3、乙酯加压塔t6和甲酯加压塔t8一起给甲醇塔t4供热;所述的乙醇塔t2给脱轻塔t1供热;所述的乙醇塔t2和甲醇塔t4一同给乙酯常压塔t5供热;甲醇塔t4给甲乙酯分离塔t7和甲酯常压塔t9这两个塔供热。

[0018]

如前所述,本发明所述的煤制乙醇液相产物包含甲醇、乙醇、乙酸甲酯、乙酸乙酯、水和醇类。更进一步地,本发明尤其适宜这样的煤制乙醇液相产物的各种组合。

[0019]

其中,所述的脱轻塔t1、乙醇塔t2、乙醇回收塔t3、甲醇塔t4、乙酯常压塔t5、乙酯加压塔t6、甲乙酯分离塔t7、甲酯加压塔t8和甲酯常压塔t9为各自独立为填料精馏塔或塔板式精馏塔。

[0020]

本发明的第二方面涉及一种基于切割乙酸乙酯的煤制乙醇液相产物的分离方法,所述煤制乙醇液相产物包含甲醇、乙醇、乙酸甲酯、乙酸乙酯、水和醇类,该分离方法本发明的第一方面所述的分离装置,包括如下步骤:

[0021]

煤制乙醇液相产物经由煤制乙醇液相产物管线s1进入脱轻塔t1,塔顶物料采出管线s2的组成包含乙酸甲酯与甲醇的共沸物和乙酸乙酯与甲醇的共沸物;从塔底物料采出管线s3的组成包含甲醇、乙醇、乙酸乙酯、水和醇类;

[0022]

乙醇塔t2的塔顶物料采出管线s4采出符合纯度要求的甲醇产品;侧线出料管线s5采出乙醇浓度为97.5wt%的乙醇-水混合物,通过后续的分子筛脱水装置可以得到符合产品要求的乙醇产品;塔底物料采出管线s6的组成包含乙醇、水和醇类物质;

[0023]

乙醇回收塔t3的塔顶物料采出管线s7采出符合要求的乙醇产品;塔底物料采出管线s8排出水和醇类的重组分;

[0024]

甲醇塔t4的塔顶物料采出管线s9的组成包含乙酸甲酯与甲醇的共沸物;塔底物料

采出管线s10的组成包含甲醇、乙醇、水和醇类;

[0025]

乙酯常压塔t5的塔顶物料采出管线s11的组成包含乙酸乙酯与甲醇的共沸物;塔底物料采出管线s12采出符合纯度要求的甲醇产品;

[0026]

乙酯加压塔t6的塔顶物料采出管线s13循环至乙酯常压塔t5,组成包含乙酸乙酯与甲醇的共沸物;塔底物料采出管线s14采出符合纯度要求的乙酸乙酯产品;

[0027]

甲乙酯分离塔t7的塔顶物料采出管线s15的组成包含乙酸甲酯与甲醇的共沸物;塔底物料采出管线s16作为乙酯常压塔t5的进料管线之一,组成包含乙酸乙酯与甲醇的共沸物;管线s9和管线s16的产品通过一个混合器m1混合后由管线s21进入乙酯常压塔t5;

[0028]

甲酯加压塔t8的塔顶物料采出管线s17的组成包含乙酸甲酯与甲醇的共沸物;塔底物料采出管线s18采出符合纯度要求的乙酸甲酯产品;

[0029]

甲酯常压塔t9的塔顶物料采出管线s19循环至甲酯加压塔t8,组成包含乙酸甲酯与甲醇的共沸物;塔底物料采出管线s20采出符合纯度要求的甲醇产品。

[0030]

其中,所述的乙醇回收塔t3的塔顶物料采出管线s7、乙酯加压塔t6的塔顶物料采出管线s13和甲酯加压塔t8的塔顶物料采出管线s17中的物流以气相的形式进入甲醇塔t4的塔釜再沸器进行冷凝换热;所述的乙醇塔t2的塔顶物料采出管线s4中的物流以气相的形式进入脱轻塔t1的塔釜再沸器进行冷凝换热;所述的乙醇塔t2的塔顶物料采出管线s4和甲醇塔t4的塔顶物料采出管线s9中的物流以气相的形式进入乙酯常压塔t5的塔釜再沸器进行冷凝换热;甲醇塔t4的塔顶物料采出管线s9中的物流以气相的形式进入甲乙酯分离塔t7的塔釜再沸器和甲酯常压塔t9的塔釜再沸器进行冷凝换热。

[0031]

进一步地,该分离方法将从乙醇塔t2的侧线出料管线s5以气相的形式采出乙醇浓度为97.5wt%的乙醇-水混合物,进入后续的分子筛脱水工段。

[0032]

为满足分离任务,可以有很多种分离参数。其中一组能够顺利运行的工艺参数是,脱轻塔t1的回流比为4.4-6.0,操作压力为101-110kpa,优选操作压力为常压;乙醇塔t2的回流比为5.0-5.5,操作压力为250-300kpa;乙醇回收塔t3的回流比为1.0-2.0,操作压力为280-300kpa;甲醇塔t4的回流比为4.0-5.0,操作压力为180-200kpa;乙酯常压塔t5的回流比为7.0-9.5,操作压力为101-110kpa,优选操作压力为常压;乙酯加压塔t6的回流比为1.5-2.0,操作压力为600-700kpa;甲乙酯分离塔t7的回流比为5.0-6.0,操作压力为101-110kpa,优选操作压力为常压;甲酯加压塔t8的回流比为2.33-4.0,操作压力为765-800kpa;甲酯常压塔t9的回流比为1.12-1.5,操作压力为101-140kpa,优选操作压力为常压。

[0033]

所述的脱轻塔的理论塔板数为90-102;乙醇塔的理论塔板数为181-220;乙醇回收塔的理论塔板数为15-25;甲醇塔的理论塔板数为120-150;乙酯常压塔的理论塔板数为80-100;乙酯加压塔的理论塔板数为37-50;甲乙酯分离塔的理论塔板数为60-90;甲酯加压塔塔的理论塔板数为35-70;甲酯常压塔的理论塔板数为30-65。

[0034]

所述的分离出来的甲醇产品质量分数≥99.9%,分离出来的乙醇产品质量分数≥99.8%,分离出来的乙酸甲酯产品质量分数≥99.9%,分离出来的乙酸乙酯产品质量分数≥99.9%。

[0035]

本发明的特点如下:

[0036]

1、能够得到质量纯度比常规分离流程更高的乙醇,甲醇,乙酸乙酯和乙酸甲酯产

品。

[0037]

2、本发明专利技术与现有的分离方法在分割策略上有所不同,不是常规的以乙醇和甲醇为着眼点,而是以切割乙酸乙酯为着眼点,首先在脱轻塔t1通过精馏过程把所有的乙酸甲酯和部分的乙酸乙酯通过少部分的甲醇从塔顶带出,这部分的乙酸乙酯和乙酸甲酯只需要与这少部分的甲醇进行分离;另一部分的乙酸乙酯在甲醇塔t4的塔顶由一小部分的甲醇带出,之后与来自甲乙酯分离塔底部的物流混合后一同进入后续的分离步骤,即进入乙酯常压塔和乙酯高压塔进行变压精馏分离。

[0038]

3、经过我们的进化算法优化后,节能效果显著,综合能耗为1.98吨蒸汽/吨乙醇产品,远小于传统的煤制乙醇液相产物分离流程。

附图说明:

[0039]

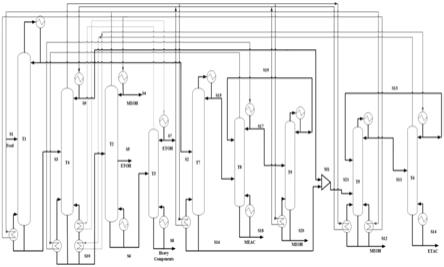

图1为基于切割乙酸乙酯的煤制乙醇液相产物的分离装置和分离方法的流程示意图;

[0040]

其中,脱轻塔-t1、乙醇塔-t2、乙醇回收塔-t3、甲醇塔-t4、乙酯常压塔-t5、乙酯加压塔-t6、甲乙酯分离塔-t7、甲酯加压塔-t8、甲酯常压塔-t9。

具体实施方式

[0041]

下面将结合附图及实施例对本发明的技术方案做进一步介绍,不以实施例限制本发明的保护范围。

[0042]

如图1所示,本发明涉及的甲醇产品从乙醇塔t3塔顶、乙酯常压塔t5塔釜和甲酯常压塔t9塔釜采出;乙醇粗产品从乙醇塔t2侧线气相采出,进入后续的分子筛脱水装置;乙醇精产品从乙醇回收塔t3塔顶采出;乙酸甲酯产品从甲酯加压塔t8塔釜采出;乙酸乙酯产品从t6塔釜采出。

[0043]

实施例1:

[0044]

在本实施例中,煤制乙醇液相产物的质量组成为:乙酸甲酯3.4%,甲醇41.7%,乙酸乙酯1.4%,正丙醇0.1%,水1%。脱轻塔t1回流比r=4.40,操作压力为101kpa,理论塔板数为102;乙醇塔t2回流比r=5.50,操作压力为285kpa,理论塔板数为181;乙醇回收塔t3回流比r=1.23,操作压力为300kpa,理论塔板数为20;甲醇塔t4回流比r=4.07,操作压力为190kpa,理论塔板数为138;乙酯常压塔t5回流比r=9.50,操作压力为101kpa,理论塔板数为86;乙酯加压塔t6回流比r=1.76,操作压力为620kpa,理论塔板数为37;甲乙酯分离塔回流比r=5.56,操作压力为101kpa,理论塔板数为90;甲酯加压塔回流比r=2.33,操作压力为765kpa,理论塔板数为40;甲酯常压塔回流比r=1.12,操作压力为108kpa,理论塔板数为33。得到的甲醇产品纯度≥99.9%,乙醇产品纯度≥99.8%,乙酸甲酯产品纯度≥99.9%,乙酸乙酯产品纯度≥99.9%,均满足国家标准要求或前端反应工艺回用要求,各产品的回收率均达到99%以上,其中甲醇回收率为99.98%,乙醇回收率99.89%,乙酸甲酯回收率99.99%,乙酸乙酯回收率99.53%,综合能耗为1.983吨饱和蒸汽/吨乙醇产品。而现有工艺如果实现同样的分离效果,综合能耗通常大于3吨饱和蒸汽/吨乙醇产品。

[0045]

实施例2:

[0046]

在本实施例中,煤制乙醇液相产物的质量组成和实施例1相同。脱轻塔t1回流比r

=6.00,操作压力为110kpa,理论塔板数为90;乙醇塔t2回流比r=5.00,操作压力为250kpa,理论塔板数为220;乙醇回收塔t3回流比r=1.00,操作压力为300kpa,理论塔板数为15;甲醇塔t4回流比r=4.00,操作压力为200kpa,理论塔板数为120;乙酯常压塔t5回流比r=7.00,操作压力为101kpa,理论塔板数为100;乙酯加压塔t6回流比r=2.00,操作压力为600kpa,理论塔板数为40;甲乙酯分离塔回流比r=5.00,操作压力为101kpa,理论塔板数为60;甲酯加压塔回流比r=3.00,操作压力为800kpa,理论塔板数为40;甲酯常压塔回流比r=1.50,操作压力为110kpa,理论塔板数为30。得到的甲醇产品纯度≥99.9%,乙醇产品纯度≥99.8%,乙酸甲酯产品纯度≥99.9%,乙酸乙酯产品纯度≥99.9%,均满足国家标准要求或前端反应工艺回用要求,各产品的回收率均达到99%以上,其中甲醇回收率为99.99%,乙醇回收率99.89%,乙酸甲酯回收率99.99%,乙酸乙酯回收率99.37%,综合能耗为2.021吨饱和蒸汽/吨乙醇产品。而现有工艺如果实现同样的分离效果,综合能耗通常大于3吨饱和蒸汽/吨乙醇产品。

[0047]

实施例3:

[0048]

在本实施例中,煤制乙醇液相产物的质量组成和实施例1相同。脱轻塔t1回流比r=5.70,操作压力为110kpa,理论塔板数为90;乙醇塔t2回流比r=5.00,操作压力为250kpa,理论塔板数为210;乙醇回收塔t3回流比r=2.00,操作压力为300kpa,理论塔板数为20;甲醇塔t4回流比r=5.00,操作压力为200kpa,理论塔板数为150;乙酯常压塔t5回流比r=9.00,操作压力为110kpa,理论塔板数为100;乙酯加压塔t6回流比r=1.50,操作压力为700kpa,理论塔板数为50;甲乙酯分离塔回流比r=6.00,操作压力为110kpa,理论塔板数为60;甲酯加压塔回流比r=4.00,操作压力为800kpa,理论塔板数为70;甲酯常压塔回流比r=1.50,操作压力为140kpa,理论塔板数为30。得到的甲醇产品纯度≥99.9%,乙醇产品纯度≥99.8%,乙酸甲酯产品纯度≥99.9%,乙酸乙酯产品纯度≥99.9%,均满足国家标准要求或前端反应工艺回用要求,各产品的回收率均达到99%以上,其中甲醇回收率为99.99%,乙醇回收率99.90%,乙酸甲酯回收率99.99%,乙酸乙酯回收率99.25%,综合能耗为2.106吨饱和蒸汽/吨乙醇产品。而现有工艺如果实现同样的分离效果,综合能耗通常大于3吨饱和蒸汽/吨乙醇产品。

[0049]

实施例4:

[0050]

在本实施例中,煤制乙醇液相产物的质量组成和实施例1相同。脱轻塔t1回流比r=5.70,操作压力为101kpa,理论塔板数为100;乙醇塔t2回流比r=5.20,操作压力为300kpa,理论塔板数为200;乙醇回收塔t3回流比r=1.00,操作压力为280kpa,理论塔板数为25;甲醇塔t4回流比r=5.00,操作压力为180kpa,理论塔板数为120;乙酯常压塔t5回流比r=7.50,操作压力为101kpa,理论塔板数为80;乙酯加压塔t6回流比r=2,操作压力为650kpa,理论塔板数为40;甲乙酯分离塔回流比r=5.00,操作压力为110kpa,理论塔板数为70;甲酯加压塔回流比r=4.00,操作压力为800kpa,理论塔板数为35;甲酯常压塔回流比r=1.50,操作压力为130kpa,理论塔板数为65。得到的甲醇产品纯度≥99.9%,乙醇产品纯度≥99.8%,乙酸甲酯产品纯度≥99.9%,乙酸乙酯产品纯度≥99.9%,均满足国家标准要求或前端反应工艺回用要求,各产品的回收率均达到99%以上,其中甲醇回收率为99.98%,乙醇回收率99.91%,乙酸甲酯回收率99.99%,乙酸乙酯回收率99.67%,综合能耗为2.107吨饱和蒸汽/吨乙醇产品。而现有工艺如果实现同样的分离效果,综合能耗通常

大于3吨饱和蒸汽/吨乙醇产品。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。