1.本发明涉及纳米复合材料和光催化技术领域,尤其涉及一种过渡金属元素掺杂及具有硫空位的硫化镉负载过渡金属磷化物光催化材料及其制备方法。

背景技术:

2.近年来,人类面临着越发严重的能源危机问题和全球污染问题。1972年,科研工作者研发出了一种新型且很有前景的能解决能源和污染问题的新技术-半导体光催化技术。fujishima和honda发现了一种半导体(tio2)光催化剂,可以将太阳能转化为清洁的氢能。在过去的十几年中,tio2基半导体光催化剂被认为是光解水的最佳光催化剂之一。但是,tio2较宽的带隙结构限制了其对光的吸收,使其只能被紫外光激发。因此,研发具有可见光响应性的、高效的光催化剂是当前研究的热点之一。在半导体材料中,cds在可见光光催化产氢领域引起了广泛关注。这要归因于cds具有2.4ev的窄带隙结构以及合适的cb位置。然而,cds半导体光催化剂的应用主要受到高光生电荷复合率、低电荷迁移能力和固有光腐蚀特性的限制。目前,科研工作者研发了一系列(导带)cds基材料用于克服这些缺点,例如:为cds研发高效的助催化剂和元素掺杂剂。其中,贵金属(例如:pt、pd和ru等)由于具有较高的功函数使其具备优异的电子捕获能力,被公认为是光催化产氢的最佳助催化剂之一。但是,经济因素和环境因素限制了它们的大规模应用。因此,利用地球丰富存在的过渡金属来修饰改性cds,使其具有优良的光催化产氢性能是一种有前景的方法。

3.目前,大量的研究工作都致力于设计、使用地球中丰富存在的过渡金属(如:镍、钴、钼)作为助催化材料和掺杂剂与cds结合以期待提高其光催化产氢性能。一方面,过渡金属助催化剂与cds的结合可以起到电子陷阱的作用,降低光生电荷复合效率、提升光生电荷的迁移效率并暴露出更多的活性位点,提高光催化析氢性能。其中,在活性氢化酶[nife]的研发结果公布后,激发了科研工作者对ni基助催化剂的研究热情。例如:ni、nisx和ni(oh)2。另一方面,适当的过渡金属元素掺杂也是改善cds电子结构和提高其催化活性的有效途径。在cds晶格中掺杂ni元素可以起到缩减禁带宽度、增强电荷迁移能力和提高可见光吸收能力的作用。因此,将cds与ni元素结合是研发高效、低成本复合光催化剂的有效途径之一。

[0004]

磷化镍(ni2p)是一种典型的过渡金属磷化物,它具有与金属导体特性相似的性质。因此,ni2p已经广泛应用为一种高效的电催化剂。根据研究表明,电催化剂可以作为高效的助催化剂来加速半导体的光催化产氢速率。目前,ni2p材料应用到半导体光催化技术中已经引起了广泛的关注。du等人使用ni2p作为助催化剂,与一维cds纳米棒结合,这极大地促进了电子空穴对的分离,增强了电荷迁移性能,提高了光催化产氢速率。wang等人采用原位生长法在cds纳米棒上生长纳米ni2p。由于超细ni2p与cds纳米棒之间的紧密结构,增强了光生电荷的迁移性能,提升了光催化性能。然而,同时构筑ni离子掺杂和ni2p负载改性cds却鲜有研究。

技术实现要素:

[0005]

有鉴于此,本发明提供了一种过渡金属元素掺杂及具有硫空位的硫化镉负载过渡金属磷化物光催化材料及其制备方法,实现了同时构筑ni离子掺杂和ni2p负载改性具有硫空位的cds,不仅提高了材料结构的稳定性还增强了光催化产氢性能。

[0006]

为了达到上述目的,本发明采用如下技术方案:

[0007]

一种过渡金属元素掺杂及具有硫空位的硫化镉负载过渡金属磷化物光催化材料的制备方法,包括以下步骤:

[0008]

(1)将二水合乙酸镉和硫脲分别以0.01mol/l和0.02mol/l溶解于去离子水中,搅拌30min,然后向溶液中加入1ml浓度为0.04mol/l的水合肼溶液,继续搅拌30min,最后将混合溶液在高压反应釜中180℃反应10h,待反应结束后,反应釜冷却至室温,离心,洗涤,并干燥得到具有硫空位的硫化镉纳米球;

[0009]

(2)将步骤(1)中制备的0.7mmol具有硫空位的硫化镉微球研磨并分散于20ml蒸馏水中并向其中加入0.005mol三乙氧基硅烷,超声搅拌分散3h,制备出悬浊液a。将0.08~1mmol过渡金属盐溶解于20ml蒸馏水中制备出溶液b,并充分搅拌30min;

[0010]

(3)将步骤(2)中的溶液b滴加入溶液a中,再次充分搅拌3h;

[0011]

(4)将步骤(3)中的溶液在60℃下干燥10~14h;

[0012]

(5)将步骤(4)中制备出的样品放入研钵中研磨30min;随后,将研磨好的样品放入坩埚,使用马弗炉在空气气氛中以5℃/min的升温速率升至400℃,并分别保持1~5h;待炉温降至室温后,将样品取出,得到产物;

[0013]

(6)将步骤(5)中制备的产物分散于40mol/l的硼氢化钠溶液中,超声搅拌3h;待反应结束后,将产物离心,洗涤,干燥;

[0014]

(7)将步骤(6)中制备出的产物与0.0083mol次磷酸钠研磨10min;

[0015]

(8)将步骤(7)中制备的产物使用管式炉在保护气氛下以2℃/min的升温速率升至300℃并保持2h,炉温降至室温后,将产物取出,洗涤,干燥,得到过渡金属元素掺杂及具有硫空位的硫化镉负载过渡金属磷化物光催化材料。

[0016]

优选的,所述步骤(2)中添加的过渡金属盐为镍盐、铁盐、铜盐或钴盐。

[0017]

优选的,所述步骤(3)中滴加的速度为60滴/min。

[0018]

优选的,所述步骤(1)中洗涤使用无水乙醇和去离子水分别洗涤3次,所述干燥为真空冷冻干燥机中干燥12h。

[0019]

优选的,所述步骤(6)中洗涤使用无水乙醇和去离子水分别洗涤3次,所述干燥为真空冷冻干燥机中干燥12h。

[0020]

优选的,所述步骤(8)中洗涤使用无水乙醇和去离子水分别洗涤3次,所述干燥为真空冷冻干燥机中干燥12h。

[0021]

优选的,所述步骤(6)中硼氢化钠溶液的用量为25ml。

[0022]

优选的,所述步骤(8)中的保护气氛为氮气气氛或稀有气体气氛。

[0023]

本发明的另一目的是提供由过渡金属元素掺杂及具有硫空位的硫化镉负载过渡金属磷化物光催化材料的制备方法制备得到的过渡金属元素掺杂及具有硫空位的硫化镉负载过渡金属磷化物光催化材料。

[0024]

本发明采用硅烷偶联剂连接工艺、两步热处理工艺和化学还原工艺,通过将过渡

金属掺杂到具有硫空位硫化镉晶格中并利用硅烷偶联剂将过渡金属磷化物高效稳定的负载到具有硫空位的硫化镉表面制备出新型异质结光催化剂。本发明可以有效提升光催化材料中光生电荷迁移性能和光催化活性。本发明使用硅烷偶联剂与cds纳米球配位,使coo-稳定的生长在cds纳米球表面,在溶液中,coo-能够稳定的连接ni离子,使ni离子稳定的生长在cds纳米球表面。然后使用第一步热处理工艺可以有效将过渡金属元素掺杂到具有硫空位硫化镉晶格中并将过渡金属元素前驱体稳定的负载到硫化镉表面。再然后使用化学换元法将过渡金属氧化物还原为氢氧化物。最后,通过高温磷化反应将过渡金属磷化物负载到具有硫空位硫化镉纳米微球表面。过渡元素掺杂以及硫空位的协同效应可以有效缩减硫化镉的禁带宽度,并增强电荷迁移性能。具有硫空位硫化镉表面负载的过渡金属磷化物可以有效降低光生电荷的复合效率并增强其迁移能力。这种结构有效增强了光催化剂的产氢性能。

[0025]

经由上述的技术方案可知,与现有技术相比,本发明具有以下有益效果:

[0026]

(1)本发明提供了一种新型过渡金属元素掺杂及具有硫空位的硫化镉负载过渡金属磷化物光催化剂的制备方法;

[0027]

(2)所制备的过渡金属元素掺杂及具有硫空位的硫化镉负载过渡金属磷化物光催化剂能够有效提高复合材料的稳定性和光催化分解水产氢速率;

[0028]

(3)本发明所提供的方法反应条件温和、操作工艺简单、反应周期较短,适合工业化生产

[0029]

(4)本发明中,使用硅烷偶联剂与cds纳米球配位,使coo-稳定的生长在cds纳米球表面,接着在溶液中使用coo-稳定的连接ni离子,使ni离子稳定的生长在cds纳米球表面。制备出结构更加稳定的复合光催化材料。

附图说明

[0030]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

[0031]

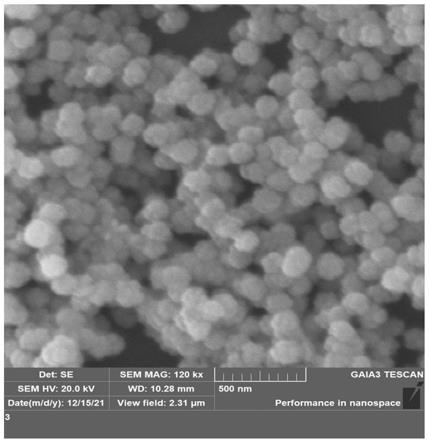

图1为本发明实施例1制备的具有硫空位的硫化镉纳米微球的sem图;

[0032]

图2为本发明实施例1制备的具有硫空位的硫化镉纳米微球的电子自旋共振图;

[0033]

图3为本发明实施例1制备的具有硫空位的硫化镉纳米微球和镍元素掺杂及具有硫空位硫化镉负载磷化镍复合材料的xrd放大图;

[0034]

图4为本发明实施例1制备的具有硫空位的硫化镉纳米微球和镍元素掺杂及具有硫空位硫化镉负载磷化镍复合材料在可见光照射下的光解水产氢活性图;

[0035]

图5为本发明实施例1制备的镍元素掺杂及具有硫空位的硫化镉负载磷化镍复合材料的可见光产氢的循环稳定图。

具体实施方式

[0036]

本发明提供了一种过渡金属元素掺杂及具有硫空位的硫化镉负载过渡金属磷化物光催化材料的制备方法,包括以下步骤:

[0037]

(1)将二水合乙酸镉和硫脲分别以0.01mol/l和0.02mol/l溶解于去离子水中,搅拌30min,然后向溶液中加入1ml浓度为0.04mol/l的水合肼溶液,继续搅拌30min,最后将混合溶液在高压反应釜中180℃反应10h,待反应结束后,反应釜冷却至室温,离心,洗涤,并干燥得到具有硫空位的硫化镉纳米球;

[0038]

(2)将步骤(1)中制备的0.7mmol具有硫空位的硫化镉微球研磨并分散于20ml蒸馏水中并向其中加入0.005mol三乙氧基硅烷,超声搅拌分散3h,制备出悬浊液a。将0.08~1mmol过渡金属盐溶解于20ml蒸馏水中制备出溶液b,并充分搅拌30min;

[0039]

(3)将步骤(2)中的溶液b滴加入溶液a中,再次充分搅拌3h;

[0040]

(4)将步骤(3)中的溶液在60℃下干燥10~14h;

[0041]

(5)将步骤(4)中制备出的样品放入研钵中研磨30min;随后,将研磨好的样品放入坩埚,使用马弗炉在空气气氛中以5℃/min的升温速率升至400℃,并分别保持1~5h;待炉温降至室温后,将样品取出,得到产物;

[0042]

(6)将步骤(5)中制备的产物分散于40mol/l的硼氢化钠溶液中,超声搅拌3h;待反应结束后,将产物离心,洗涤,干燥;

[0043]

(7)将步骤(6)中制备出的产物与0.0083mol次磷酸钠研磨10min;

[0044]

(8)将步骤(7)中制备的产物使用管式炉在保护气氛下以2℃/min的升温速率升至300℃并保持2h,炉温降至室温后,将产物取出,洗涤,干燥,得到过渡金属元素掺杂及具有硫空位的硫化镉负载过渡金属磷化物光催化材料。

[0045]

在本发明中,所述步骤(1)中两次搅拌的速率独立的优选为100rpm。

[0046]

在本发明中,所述步骤(2)中超声搅拌分散的超声功率为60hz,搅拌速率为100rpm。

[0047]

在本发明中,所述步骤(2)中过渡金属盐的添加量优选为0.4~0.7mmol,进一步优选为0.6mmol。

[0048]

在本发明中,所述步骤(1)制备得到的具有硫空位的硫化镉纳米球为小粒径颗粒,由于干燥后容易结块,步骤(2)研磨的目的是为了得到分散的具有硫空位的硫化镉纳米球,研磨时间优选为30min。

[0049]

在本发明中,所述步骤(3)中搅拌速率为100rpm。

[0050]

在本发明中,所述步骤(5)中研磨的目的同步骤(2);步骤(5)中加热时间优选为2~4h,优选为3h。

[0051]

在本发明中,所述步骤(6)中超声搅拌的超声功率为60hz,搅拌速率为100rpm。

[0052]

在本发明中,所述步骤(7)中研磨的目的除了破坏结块外,还能使产物与次磷酸钠混合均匀。

[0053]

在本发明中,所述步骤(2)中添加的过渡金属盐为镍盐、铁盐、铜盐或钴盐,优选为四水合乙酸镍。

[0054]

在本发明中,所述步骤(3)中滴加的速度为60滴/min。

[0055]

在本发明中,所述步骤(1)中洗涤使用无水乙醇和去离子水分别洗涤3次,所述干燥为真空冷冻干燥机中干燥12h。

[0056]

在本发明中,所述步骤(6)中洗涤使用无水乙醇和去离子水分别洗涤3次,所述干燥为真空冷冻干燥机中干燥12h。

[0057]

在本发明中,所述步骤(8)中洗涤使用无水乙醇和去离子水分别洗涤3次,所述干燥为真空冷冻干燥机中干燥12h。

[0058]

在本发明中,所述步骤(6)中硼氢化钠溶液的用量为25ml。

[0059]

在本发明中,所述步骤(8)中的保护气氛为氮气气氛或稀有气体气氛。

[0060]

本发明还提供了一种过渡金属元素掺杂及具有硫空位的硫化镉负载过渡金属磷化物光催化材料的制备方法制备得到的过渡金属元素掺杂及具有硫空位的硫化镉负载过渡金属磷化物光催化材料。

[0061]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0062]

实施例1

[0063]

(1)将1mmol二水合乙酸镉和2mmol硫脲溶于100ml去离子水中,100rpm下搅拌30min,然后向溶液中加入1ml浓度为0.04mol/l的水合肼溶液,再以100rpm搅拌30min。将所得溶液转移至150ml内衬为聚四氟乙烯的反应釜中,在180℃下保持10h。待反应釜冷却至室温后,使用离心法将产物固液分离。使用去离子水和乙醇洗涤产物三次。最后,将所制备的样品在60℃下真空干燥12h,得到硫化镉纳米球。

[0064]

(2)取步骤(1)中制备的0.7mmol具有硫空位的硫化镉微球研磨30min,然后分散于20ml蒸馏水中,并向其中加入5mmol三乙氧基硅烷,超声搅拌分散3h(超声功率为60hz,搅拌速率为100rpm),制备出悬浊液a。将0.6mmol ni(oac)2·

4h2o四水合乙酸镍溶解于20ml蒸馏水中制备出溶液b,并在100rpm下搅拌30min。

[0065]

(3)将步骤(2)中的溶液b以60滴/min滴加到溶液a中,再次在100rpm下充分搅拌3h。

[0066]

(4)将步骤(3)中的溶液放入烘箱中,60℃干燥12h。

[0067]

(5)将步骤(4)中制备出的样品放入研钵中研磨30min。随后,将研磨好的样品放入坩埚,使用马弗炉在空气气氛中以5℃/min的升温速率升至400℃,并保持3h。待炉温降至室温后,将样品取出。

[0068]

(6)将步骤(5)中制备的产物分散于25ml的硼氢化钠溶液中(硼氢化钠溶液的浓度为40mol/l),超声搅拌3h(超声功率为60hz,搅拌速率为100rpm)。待反应结束后,将产物离心,洗涤,干燥。

[0069]

(7)将将步骤(6)中制备出的产物与0.0083mol的次磷酸钠研磨10min。

[0070]

(8)将步骤(7)中制备的产物使用管式炉在氩气气氛下以2℃/min的升温速率升至300℃并保持2h,炉温降至室温后,将产物取出,洗涤,干燥,过渡金属元素掺杂及具有硫空位的硫化镉负载过渡金属磷化物光催化材料。

[0071]

本实施例中洗涤操作均为无水乙醇和去离子水分别洗涤3次,干燥操作均为在真空冷冻干燥机中干燥12h。

[0072]

本实施例制备的具有硫空位的硫化镉纳米微球的sem图如图1所示。由图1可以看出,本实施例制备的具有硫空位的硫化镉为球形形貌且表面凹凸不平,大小均匀。制备的镍元素掺杂及具有硫空位的硫化镉纳米微球的电子自旋共振图见图2。由图2可以看出在g值

为2.003处时呈现出清晰的特征峰信号,这表明硫化镉纳米微球中存在大量局域未配对的电子,表明有硫空位的存在。图3为具有硫空位的硫化镉纳米微球和镍元素掺杂及具有硫空位的硫化镉负载磷化镍纳米复合材料的xrd图。图中,与具有硫空位的硫化镉的主要衍射峰相比,镍元素掺杂及具有硫空位的硫化镉负载磷化镍的主衍射峰向高角度发生了明显的偏移,这是由于镍元素的掺杂所导致。图4为具有硫空位的硫化镉纳米微球和镍元素掺杂及具有硫空位的硫化镉负载磷化镍纳米复合材料的光催化分解水产氢速率图。图中可以看出,将镍元素掺杂到硫化镉的晶格中并将磷化镍负载到硫化镉的表面,有效提升了材料的光催化产氢速率。图5为镍元素掺杂及具有硫空位的硫化镉负载磷化镍纳米复合材料的光催化分解水产氢循环实验图。图中显示,纳米复合材料经历了4次光催化产氢实验,其产氢速率并没有发生明显下降,保持了较高的稳定性。证明使用硅烷偶联剂可以使ni2p稳定的生长到cds纳米球表面,并有效地克制了硫化镉的光腐蚀特性。

[0073]

实施例2

[0074]

(1)将1mmol二水合乙酸镉和2mmol硫脲溶于100ml去离子水中,100rpm下搅拌30min,然后向溶液中加入1ml浓度为0.04mol/l的水合肼溶液,再以100rpm搅拌30min。将所得溶液转移至150ml内衬为聚四氟乙烯的反应釜中,在180℃下保持10h。待反应釜冷却至室温后,使用离心法将产物固液分离。使用去离子水和乙醇洗涤产物三次。最后,将所制备的样品在60℃下真空干燥12h,得到硫化镉纳米球。

[0075]

(2)取步骤(1)中制备的0.7mmol具有硫空位的硫化镉微球研磨30min,然后分散于20ml蒸馏水中,并向其中加入5mmol三乙氧基硅烷,超声搅拌分散3h(超声功率为60hz,搅拌速率为100rpm),制备出悬浊液a。将0.08mmol ni(oac)2·

4h2o四水合乙酸镍溶解于20ml蒸馏水中制备出溶液b,并在100rpm下搅拌30min。

[0076]

(3)将步骤(2)中的溶液b以60滴/min滴加到溶液a中,再次在100rpm下充分搅拌3h。

[0077]

(4)将步骤(3)中的溶液放入烘箱中,60℃干燥12h。

[0078]

(5)将步骤(4)中制备出的样品放入研钵中研磨30min。随后,将研磨好的样品放入坩埚,使用马弗炉在空气气氛中以5℃/min的升温速率升至400℃,并保持3h。待炉温降至室温后,将样品取出。

[0079]

(6)将步骤(5)中制备的产物分散于25ml的硼氢化钠溶液中(硼氢化钠溶液的浓度为40mol/l),超声搅拌3h(超声功率为60hz,搅拌速率为100rpm)。待反应结束后,将产物离心,洗涤,干燥。

[0080]

(7)将将步骤(6)中制备出的产物与0.0083mol的次磷酸钠研磨10min。

[0081]

(8)将步骤(7)中制备的产物使用管式炉在氩气气氛下以2℃/min的升温速率升至300℃并保持2h,炉温降至室温后,将产物取出,洗涤,干燥,过渡金属元素掺杂及具有硫空位的硫化镉负载过渡金属磷化物光催化材料。

[0082]

本实施例中洗涤操作均为无水乙醇和去离子水分别洗涤3次,干燥操作均为在真空冷冻干燥机中干燥12h。

[0083]

本实施例制备得到的镍元素掺杂及具有硫空位的硫化镉负载磷化铁复合材料相比于步骤1)制备得到的具有硫空位的硫化镉光催化分解水产氢速率有明显提升。

[0084]

实施例3

[0085]

(1)将1mmol二水合乙酸镉和2mmol硫脲溶于100ml去离子水中,100rpm下搅拌30min,然后向溶液中加入1ml浓度为0.04mol/l的水合肼溶液,再以100rpm搅拌30min。将所得溶液转移至150ml内衬为聚四氟乙烯的反应釜中,在180℃下保持10h。待反应釜冷却至室温后,使用离心法将产物固液分离。使用去离子水和乙醇洗涤产物三次。最后,将所制备的样品在60℃下真空干燥12h,得到硫化镉纳米球。

[0086]

(2)取步骤(1)中制备的0.7mmol具有硫空位的硫化镉微球研磨30min,然后分散于20ml蒸馏水中,并向其中加入5mmol三乙氧基硅烷,超声搅拌分散3h(超声功率为60hz,搅拌速率为100rpm),制备出悬浊液a。将0.6mmol cu(oac)2·

4h2o四水合乙酸镍溶解于20ml蒸馏水中制备出溶液b,并在100rpm下搅拌30min。

[0087]

(3)将步骤(2)中的溶液b以60滴/min滴加到溶液a中,再次在100rpm下充分搅拌3h。

[0088]

(4)将步骤(3)中的溶液放入烘箱中,60℃干燥12h。

[0089]

(5)将步骤(4)中制备出的样品放入研钵中研磨30min。随后,将研磨好的样品放入坩埚,使用马弗炉在空气气氛中以5℃/min的升温速率升至400℃,并保持1h。待炉温降至室温后,将样品取出。

[0090]

(6)将步骤(5)中制备的产物分散于25ml的硼氢化钠溶液中(硼氢化钠溶液的浓度为40mol/l),超声搅拌3h(超声功率为60hz,搅拌速率为100rpm)。待反应结束后,将产物离心,洗涤,干燥。

[0091]

(7)将将步骤(6)中制备出的产物与0.0083mol的次磷酸钠研磨10min。

[0092]

(8)将步骤(7)中制备的产物使用管式炉在氩气气氛下以2℃/min的升温速率升至300℃并保持2h,炉温降至室温后,将产物取出,洗涤,干燥,得到过渡金属元素掺杂及具有硫空位的硫化镉负载过渡金属磷化物光催化材料。

[0093]

本实施例中洗涤操作均为无水乙醇和去离子水分别洗涤3次,干燥操作均为在真空冷冻干燥机中干燥12h。

[0094]

本实施例制备得到的铜元素掺杂及具有硫空位的硫化镉负载磷化铁复合材料相比于步骤1)制备得到的具有硫空位的硫化镉光催化分解水产氢速率有明显提升。

[0095]

实施例4

[0096]

(1)将1mmol二水合乙酸镉和2mmol硫脲溶于100ml去离子水中,100rpm下搅拌30min,然后向溶液中加入1ml浓度为0.04mol/l的水合肼溶液,再以100rpm搅拌30min。将所得溶液转移至150ml内衬为聚四氟乙烯的反应釜中,在180℃下保持10h。待反应釜冷却至室温后,使用离心法将产物固液分离。使用去离子水和乙醇洗涤产物三次。最后,将所制备的样品在60℃下真空干燥12h,得到硫化镉纳米球。

[0097]

(2)取步骤(1)中制备的0.7mmol具有硫空位的硫化镉微球研磨30min,然后分散于20ml蒸馏水中,并向其中加入5mmol三乙氧基硅烷,超声搅拌分散3h(超声功率为60hz,搅拌速率为100rpm),制备出悬浊液a。将1mmol fe(oac)2·

4h2o四水合乙酸镍溶解于20ml蒸馏水中制备出溶液b,并在100rpm下搅拌30min。

[0098]

(3)将步骤(2)中的溶液b以60滴/min滴加到溶液a中,再次在100rpm下充分搅拌3h。

[0099]

(4)将步骤(3)中的溶液放入烘箱中,60℃干燥12h。

[0100]

(5)将步骤(4)中制备出的样品放入研钵中研磨30min。随后,将研磨好的样品放入坩埚,使用马弗炉在空气气氛中以5℃/min的升温速率升至400℃,并保持5h。待炉温降至室温后,将样品取出。

[0101]

(6)将步骤(5)中制备的产物分散于25ml的硼氢化钠溶液中(硼氢化钠溶液的浓度为40mol/l),超声搅拌3h(超声功率为60hz,搅拌速率为100rpm)。待反应结束后,将产物离心,洗涤,干燥。

[0102]

(7)将将步骤(6)中制备出的产物与0.0083mol的次磷酸钠研磨10min。

[0103]

(8)将步骤(7)中制备的产物使用管式炉在氩气气氛下以2℃/min的升温速率升至300℃并保持2h,炉温降至室温后,将产物取出,洗涤,干燥,得到过渡金属元素掺杂及具有硫空位的硫化镉负载过渡金属磷化物光催化材料。

[0104]

本实施例中洗涤操作均为无水乙醇和去离子水分别洗涤3次,干燥操作均为在真空冷冻干燥机中干燥12h。

[0105]

本实施例制备得到的铁元素掺杂及具有硫空位的硫化镉负载磷化铁复合材料相比于步骤1)制备得到的具有硫空位的硫化镉光催化分解水产氢速率有明显提升。

[0106]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

[0107]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。