技术特征:

1.一种陶瓷基复合材料全环型火焰筒,其特征在于:包括内筒(11)、外筒(12)及固定连接在内筒(11)和外筒(12)之间的多个连接杆(15);所述内筒(11)由内至外依次为内部纤维层、界面层和外部碳化硅基层,所述内筒(11)为由下端至上端直径逐渐减小的一体式回转体;内筒(11)侧面设置有阵列排布的多个内筒掺混孔,所述内筒掺混孔安装有相适配的内筒掺混孔嘴(13);内筒(11)上端面包覆设置有内筒密封环(16);所述外筒(12)由内至外依次为内部纤维层、界面层和外部碳化硅基层,所述外筒(12)为一体式回转体;外筒(12)侧面设置有至少一个电嘴壶孔和阵列排布的多个外筒掺混孔,所述电嘴壶孔安装有相适配的电嘴壶部件(18),所述外筒掺混孔安装有相适配的外筒掺混孔嘴(14);外筒(12)下端面包覆设置有外筒密封环(17)。2.根据权利要求1所述的陶瓷基复合材料全环型火焰筒,其特征在于:所述内筒(11)和外筒(12)的壁厚为1.8~6mm;所述内筒掺混孔和外筒掺混孔的直径为5~20mm;所述内筒密封环(16)由多个内筒密封环扇形段组成,所述外筒密封环(17)由多个外筒密封环扇形段组成,所述内筒密封环扇形段和外筒密封环扇形段的数量范围为6~12;所述电嘴壶孔的数量为1~3。3.根据权利要求1或2所述的陶瓷基复合材料全环型火焰筒,其特征在于:所述内部纤维层的材料为碳纤维,界面层为热解碳界面层;或所述内部纤维层的材料为碳化硅纤维,界面层为氮化硼界面层。4.根据权利要求3所述的陶瓷基复合材料全环型火焰筒,其特征在于:所述陶瓷基复合材料全环型火焰筒中碳纤维或碳化硅纤维的体积分数为42~48%;所述陶瓷基复合材料气孔率为5~9%。5.一种陶瓷基复合材料全环型火焰筒定型模具,其特征在于:包括内筒定型模具和外筒定型模具;所述内筒定型模具包括内筒内模定型模具(2)、内筒外模定型模具、内筒底盘定型模具(4)和内筒校型定型模具(5);所述内筒内模定型模具(2)的外侧面与所述内筒(11)的内侧面相适配,所述内筒内模定型模具(2)的轴向高度为内筒(11)轴向高度的1~1.8倍,内筒内模定型模具(2)设置有多个内筒内模通气孔;所述内筒内模定型模具(2)的外侧面缠绕纤维布;所述内筒外模定型模具的内侧面与缠绕纤维布的内筒内模定型模具(2)外侧面相适配,所述内筒外模定型模具包括多个内筒外模扇形段(3),所述内筒外模扇形段(3)的上端设置有沿径向向外凸出的第一上边沿(33),下端设置有沿径向向外凸出的第一下边沿(34),所述第一下边沿(34)上设置有至少一个轴向第一内筒螺纹孔(32),用于与内筒底盘定型模具(4)连接,第一上边沿(33)设置有至少一个轴向第二内筒螺纹孔(31),用于与内筒校型定型模具(5)连接;所述内筒外模定型模具的轴向高度为内筒(11)轴向高度的1~1.6倍,内筒外模定型模具设置有多个与内筒内模通气孔相对应的内筒外模通气孔;所述内筒底盘定型模具(4)包括第一圆环,所述第一圆环沿周向设置多个与第一内筒螺纹孔(32)对应的第三内筒螺纹孔(41);所述第一圆环内径与缠绕纤维布的内筒内模定型

模具(2)下端外侧相适配;所述内筒校型定型模具(5)包括中心的第二圆环(51)和固定在第二圆环(51)上且沿第二圆环(51)径向均布的多个第一固定杆(52),所述第一固定杆(52)具有与第二内筒螺纹孔(31)相对应的第四内筒螺纹孔(53);所述外筒定型模具包括外筒内模定型模具(6)、外筒外模定型模具、外筒底盘定型模具(8)和外筒校型定型模具(9);所述外筒内模定型模具(6)的外侧面与所述外筒(12)的内侧面相适配,所述外筒内模定型模具(6)的轴向高度为外筒(12)轴向高度的1~1.8倍,外筒内模定型模具(6)设置有多个外筒内模通气孔;所述外筒内模定型模具(6)的外侧面缠绕纤维布;所述外筒外模定型模具的内侧面与缠绕纤维布外筒内模定型模具(6)的外侧面相适配,所述外筒外模定型模具包括多个外筒外模扇形段(7),所述外筒外模扇形段(7)的上端设置有沿径向向外凸出的第二上边沿(73),下端设置有沿径向向外凸出的第二下边沿(74),所述第二下边沿(74)上设置有至少一个轴向第一外筒螺纹孔(72),用于与外筒底盘定型模具(8)连接,第二上边沿(73)设置有至少一个轴向第二外筒螺纹孔(71),用于与外筒校型定型模具(9)连接;所述外筒外模定型模具的轴向高度为外筒(12)轴向高度的1~1.6倍,外筒外模定型模具设置有多个与外筒内模通气孔相对应的外筒外模通气孔;所述外筒底盘定型模具(8)包括第三圆环,所述第三圆环沿周向设置多个与第一外筒螺纹孔(72)对应的第三外筒螺纹孔(81);所述第三圆环内径与缠绕纤维布的外筒内模定型模具(6)下端外侧相适配;所述外筒校型定型模具(9)包括中心的第四圆环(91)和固定在第四圆环(91)上且沿第四圆环(91)周向均布的多个第二固定杆(92),所述第二固定杆(92)具有与第二外筒螺纹孔(71)相对应的第四外筒螺纹孔(93)。6.根据权利要求5所述的陶瓷基复合材料全环型火焰筒定型模具,其特征在于:所述第一上边沿(33)、第一下边沿(34)、第二上边沿(73)和第二下边沿(74)的两侧设置有向上的凸台,所述凸台设置有沿周向贯穿的通孔,用于相邻的内筒外模扇形段(3)或相邻的外筒外模扇形段(7)相连接;所述内筒内模定型模具(2)、内筒外模定型模具、外筒内模定型模具(6)和外筒外模定型模具的壁厚为4~20mm;所述内筒内模通气孔、内筒外模通气孔、外筒内模通气孔和外筒外模通气孔的直径为4~12mm。7.一种陶瓷基复合材料全环型火焰筒制备方法,其特征在于,采用权利要求5-6所述的陶瓷基复合材料全环型火焰筒定型模具,具有以下步骤:s1、采用纤维束编织纤维布;制备内筒定型模具和外筒定型模具;s2、将步骤s1中的纤维布均匀缠绕在内筒内模定型模具(2)的外侧面,缠绕厚度为内筒(11)设计厚度的1~1.9倍;采用纤维束通过内筒内模通气孔对纤维布进行对穿缝制,将缠绕纤维布的内筒内模定型模具(2)下端插入内筒底盘定型模具(4)的第一圆环内,再与内筒外模定型模具和内筒校型定型模具(5)合模,制备得内筒纤维预制体;将步骤s1中的纤维布均匀缠绕在外筒内模定型模具(6)的外侧面,缠绕厚度为外筒

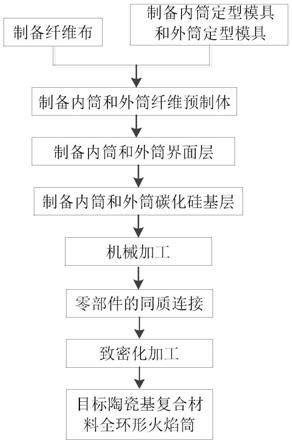

(12)设计厚度的1~1.9倍;采用纤维束通过外筒内模通气孔对纤维布进行对穿缝制,将缠绕纤维布的外筒内模定型模具(6)下端插入外筒底盘定型模具(8)的第三圆环内,再与外筒外模定型模具和外筒校型定型模具(9)合模,制备得外筒纤维预制体;s3、采用化学气相沉积在内筒纤维预制体和外筒纤维预制体的表面制备内筒界面层和外筒界面层;s4、采用熔融渗硅工艺,在内筒界面层和外筒界面层表面制备内筒碳化硅基层和外筒碳化硅基层;s5、去除内筒定型模具,得内筒胚料,去除外筒定型模具,得外筒胚料;将内筒坯料和外筒胚料加工至目标陶瓷基复合材料全环型火焰筒的内筒(11)和外筒(12)的设计尺寸;采用激光制孔方式,在内筒坯料上加工内筒掺混孔,并在外筒坯料上加工外筒掺混孔和电嘴壶孔,制得内筒半成品和外筒半成品;s6、通过碳化硅销钉,分别将内筒掺混孔嘴(13)安装在内筒掺混孔,将外筒掺混孔嘴(14)安装在外筒掺混孔,将电嘴壶部件(18)安装在电嘴壶孔,将内筒密封环(16)安装在内筒(11)的上端面,将外筒密封环(17)安装在外筒(12)的下端面,将连接杆(15)固定连接在内筒半成品与外筒半成品之间,得陶瓷基复合材料全环型火焰筒半成品,按照步骤s4相同的方式在陶瓷基复合材料全环型火焰筒半成品上制备碳化硅层,完成同质连接;s7、采用热处理方式对完成同质连接的陶瓷基复合材料全环型火焰筒半成品进行致密化处理,得到目标陶瓷基复合材料全环型火焰筒。8.根据权利要求7所述的陶瓷基复合材料全环型火焰筒制备方法,其特征在于:步骤s1中所述编织纤维布的原料为碳纤维束,相对应的,步骤s3中所述采用化学气相沉积制备的内筒界面层和外筒界面层为热解碳界面层;或步骤s1中所述编织纤维布的原料为碳化硅纤维束,相对应的,步骤s3中所述采用化学气相沉积制备的内筒界面层和外筒界面层为氮化硼界面层;所述热解碳界面层制备工艺为:将内筒纤维预制体和外筒纤维预制体置于化学气相沉积设备中,在压力为50~1000pa条件下升温至400~650℃,保温1~2h后,依次通入丙烯、氩气,丙烯流量3~8l/min,氩气流量5~20l/min,沉积20~50h后继续保温2h,降温至室温;以上制备过程循环执行1-4次;所述氮化硼界面层的制备工艺为:将内筒纤维预制体和外筒纤维预制体置于化学气相沉积设备中,在压力为50~1000pa条件下升温至650~1000℃,保温1~2h后,依次通入氩气、氢气、氨气及三氯化硼气体,氩气流量0.3~1.4l/min,氢气流量0.1~1.3l/min,氨气流量0.1~1.2l/min,三氯化硼流量0.1~1.2l/min,沉积10~60h后继续保温2h,降温至室温;以上制备过程循环执行1-4次。9.根据权利要求7所述的陶瓷基复合材料全环型火焰筒制备方法,其特征在于:步骤s4中,采用熔融渗硅工艺,在内筒界面层和外筒界面层表面制备内筒碳化硅基层和外筒碳化硅基层具体为:s4.1、按照质量百分比,硅粉:碳化硅粉=(3~7):(7~3),将硅粉和碳化硅粉混合均匀;s4.2、将带有界面层的纤维预制体放入坩埚内,采用混合后的硅粉和碳化硅粉将带有界面层的纤维预制体完全覆盖压实,放置于高温炉内并升温至1400~1500℃,保温1~2h,

继续升温至1500~1600℃,保温1~2h,继续升温至1600~1700℃,保温1~2h后随炉冷却;步骤s4中,在内筒界面层和外筒界面层的表面制备碳化硅基层,重复步骤s4.1和s4.2 1-3次;步骤s6中,在陶瓷基复合材料全环型火焰筒半成品外侧面制备碳化硅层,重复步骤s4.1和s4.2 1-2次;步骤s7中,采用热处理方式具体为:将完成同质连接的陶瓷基复合材料全环型火焰筒半成品放置于高温炉内升温至1600~1800℃,保温2~3h后随炉冷却。10.根据权利要求7所述的陶瓷基复合材料全环型火焰筒制备方法,其特征在于:步骤s2中,所述制备内筒定型模具和外筒定型模具采用电极石墨或高纯石墨。

技术总结

本发明涉及一种陶瓷基复合材料全环型火焰筒、定型模具及其制备方法,以解决目前高温合金材料火焰筒的密度较大,及采用CVI和PIP技术制备陶瓷基复合材料火焰筒致密化程度低的技术问题。该火焰筒包括内筒和外筒及连接杆,内筒和外筒为一体式回转体且由内至外为内部纤维层、界面层和外部碳化硅基层。该定型模具包括内筒内模定型模具、内筒外模定型模具、内筒底盘定型模具、内筒校型定型模具、外筒内模定型模具、外筒外模定型模具、外筒底盘定型模具和外筒校型定型模具。该制备方法包括:1、编织纤维布;2、制备纤维预制体;3、制备界面层;4、制备碳化硅基层;5、加工成半成品;6、同质连接;7、致密化处理得目标火焰筒。致密化处理得目标火焰筒。致密化处理得目标火焰筒。

技术研发人员:霍达 刘持栋 张毅 涂建勇 何江怡 成来飞

受保护的技术使用者:西安鑫垚陶瓷复合材料有限公司

技术研发日:2022.01.27

技术公布日:2022/5/17

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。