1.本发明涉及隧道挖掘设备应用技术领域,尤其涉及一种后装式滚刀系统。

背景技术:

2.盘形滚刀是一种破碎坚硬岩石的挖掘工具,安装于盾构机、tbm、顶管等大型非开挖施工设备的头部,其作用是切割掌子面岩石并将岩石从掌子面上剥落下来。广泛应用于地铁隧道、铁路隧道、引水隧道以及城市地下管网施工。盘形滚刀通常有单刃、双刃和多刃之分,常以辐射状或螺旋状分布装在盾构机刀盘上。盾构机在千斤顶的压力下向前掘进,同时盾构机刀盘作旋转运动,安装在盾构机刀盘上的刀具在随刀盘公转同时,自己在摩擦力和压力下作自转,从而利用刀圈刃口对岩石表面产生滚动切削作用。

3.目前市面上的常见的中心滚刀靠6根m33的螺栓共同承受拉应力,当刀盘在掘进过程中,容易造成个别螺栓先松动,使得6根螺栓的受力不均,个别螺栓受力过大时,就会造成螺栓的断裂,当个别螺栓断裂后发生连锁反应,最终造成其他螺栓断裂或者松动,导致滚刀脱落。为了对现有的盾构机刀盘进行升级改造,将tbm式中心滚刀替代现有的中心滚刀安装在盾构机刀盘上,市面上常用的tbm式中心滚刀的端盖直接安装在刀箱上,依靠强度好的刀箱来承受滚刀上所受的载荷,一侧的螺栓只起到限位作用,不承受实际的荷载,因此螺栓不容易断裂。但是这种安装方式的滚刀,需要预先的在刀盘上钻孔攻丝,以安装楔块。

4.在实际工作过程中,当装有普通的中心滚刀的盾构刀盘出现问题后,想要更换相对可靠的tbm式中心滚刀时,难以在隧道等施工现场对刀盘进行钻孔攻丝,无法用tbm式中心滚刀替换损坏的普通中心滚刀。

技术实现要素:

5.有鉴于此,有必要提供一种后装式滚刀系统,用以解决现有的tbm式中心滚刀难以安装在隧道内的刀盘上的问题。

6.本发明提供一种后装式滚刀系统,包括:滚刀、刀箱以及用于连接滚刀和刀箱的径向连接组件和轴向连接组件;

7.所述滚刀包括刀轴、刀毂以及设置于刀毂两侧的端盖,所述端盖与所述刀毂经由所述刀轴连接;

8.所述径向连接组件包括抵接板以及楔形块,所述端盖包括内孔以及设置于内孔两侧的楔形部,所述内孔与所述刀轴滑动连接,所述抵接板设置于所述刀箱内部的两侧且与所述刀箱的内壁固定连接,两所述楔形部分别与所述抵接板抵接,两所述楔形块设置于所述楔形部与所述刀箱内壁之间,所述楔形块能够抵压连接所述楔形部和所述刀箱;

9.所述轴向连接组件包括轴向楔块以及轴向楔槽,所述轴向楔槽设置于所述刀箱的内壁上,所述轴向楔槽插接于所述轴向楔槽中,所述轴向楔块的两侧分别与所述轴向楔槽和所述刀轴的端部抵接。

10.进一步的,所述楔形部自所述端盖外侧往所述端盖内侧倾斜设置,所述楔形块与

所述楔形部配合连接,以供限制所述端盖的移动。

11.进一步的,位于所述刀箱一侧的所述楔形块与所述刀箱的内壁固定连接,所述楔形块与所述抵接板之间形成用于卡合所述楔形部的楔形槽。

12.进一步的,位于所述刀箱另一侧的所述楔形块与所述抵接板可拆卸式连接,所抵接板中设有连接孔,螺栓经所述连接孔与所述楔形块旋接。

13.进一步的,所述轴向楔槽嵌设于所述刀箱中,所述轴向楔槽的截面为楔形。

14.进一步的,所述刀箱的下方设有轴向拉紧块,所述轴向拉紧块的两侧与所述刀箱的底部抵接,所述轴向拉紧块的中部设有通孔,螺栓经过所述通孔与所述轴向楔块旋接。

15.进一步的,所述刀箱远离所述轴向楔块的一端开放设置,所述刀轴的一端与所述轴向楔块抵接,所述刀轴的另一端经所述刀箱与盾构机刀盘抵接。

16.进一步的,与所述轴向楔块抵接的一个所述端盖的底部设有可拆卸的限位块,所述限位块突出所述端盖的端面设置,所述限位块位于所述端盖与所述刀箱的内壁之间。

17.进一步的,所述端盖为三个,所述刀毂为两个,两个所述刀毂设置于相邻的两所述端盖之间,所述刀毂与所述端盖间隔设置。

18.进一步的,所述刀毂外部设有刀圈,所述刀圈套设于所述刀毂上,所述刀圈与所述刀毂可拆卸式连接。

19.与现有技术相比,本发明具有的有益效果为:

20.(1)本发明的一种后装式滚刀系统,摒弃螺栓连接,在刀轴的一侧设置轴向连接组件,轴向连接组件包括轴向楔块以及轴向楔槽,轴向楔槽设置于刀箱的内壁上,轴向楔槽插接于轴向楔槽中,轴向楔块的两侧分别与轴向楔槽和刀轴的端部抵接,轴向楔块对滚刀的轴向进行限位和固定,通过拆装轴向楔块可以非常方便地完成对刀轴的固定和释放,从而简化对滚刀的修配和更换。

21.(2)本发明的一种后装式滚刀系统,抵接板设置于刀箱内部的两侧且与刀箱的内壁固定连接,抵接板深入到刀箱的内部。两楔形部分别与抵接板抵接,两楔形块设置于楔形部与刀箱内壁之间,通过降低抵接板和楔形部的高度,可以降低刀轴相对刀箱底部之间的距离,使得滚刀的高度降低,滚刀的转动更加稳定,振动更小,连接更加可靠。

附图说明

22.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

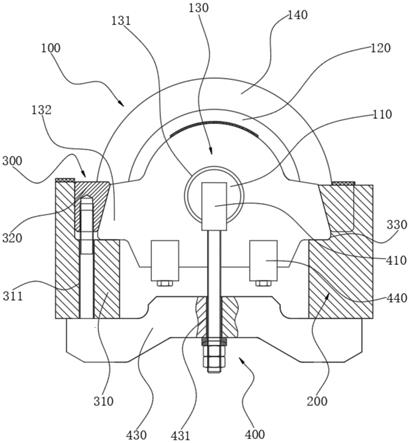

23.图1为本发明整体的结构示意图;

24.图2是本发明侧视的结构示意;

25.图3本发明俯视的结构示意图;

26.图中,滚刀100、刀轴110、刀毂120、端盖130、内孔131、楔形部132、刀圈140、刀箱200、径向连接组件300、抵接板310、连接孔311、楔形块320、楔形槽330、轴向连接组件400、轴向楔块410、轴向楔槽420、轴向拉紧块430、通孔431、限位块440、盾构机刀盘500。

具体实施方式

27.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本技术一部分,并

与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

28.请参阅图1至图3,本实施例中的一种后装式滚刀系统,包括:滚刀100、刀箱200以及用于连接滚刀100和刀箱200的径向连接组件300和轴向连接组件400。滚刀100安装在刀箱200中,刀箱200焊接在盾构机刀盘500上,径向连接组件300和轴向连接组件400用于定位和安装滚刀100。

29.滚刀100包括刀轴110、刀毂120以及设置于刀毂120两侧的端盖130,刀轴110插装于刀毂120和端盖130中,刀毂120可以环绕刀轴110转动,端盖130与刀轴110相对静止。径向连接组件300包括抵接板310以及楔形块320,端盖130包括内孔131以及设置于内孔131两侧的楔形部132,刀轴110可以沿着内孔131的轴向滑动,进行轴向调整。抵接板310设置于刀箱200内部的两侧且与刀箱200的内壁固定连接,抵接板310深入到刀箱200的内部。两楔形部132分别与抵接板310抵接,两楔形块320设置于楔形部132与刀箱200内壁之间,通过降低抵接板310和楔形部132的高度,可以降低刀轴110相对刀箱200底部之间的距离,使得滚刀100的高度降低,滚刀100的转动更加稳定,振动更小,磨损更低。楔形块320能够抵压连接楔形部132和刀箱200,对滚刀100的径向进行限位和固定。通过拆装楔形块320可以非常方便地完成对端盖130的拆装,从而简化对滚刀100的修配和更换。

30.轴向连接组件400包括轴向楔块410以及轴向楔槽420,轴向楔槽420设置于刀箱200的内壁上,轴向楔槽420插接于轴向楔槽420中,轴向楔块410的两侧分别与轴向楔槽420和刀轴110的端部抵接,轴向楔块410对滚刀100的轴向进行限位和固定,通过拆装轴向楔块410可以完成对刀轴110的固定和拆卸,简化对滚刀100的拆装。

31.请参阅图1,楔形部132自端盖130外侧往端盖130内侧倾斜设置,楔形块320与楔形部132配合连接,以倒楔形设置的楔形部132在与楔形块320配合连接后,楔形部132既受到来自侧面的挤压力,又受到来自上方的抵压力,相比于正楔形设置的楔形部132,限位效果更佳,对端盖130的固定更加稳固。

32.请继续参阅图1,位于刀箱200一侧的楔形块320与刀箱200的内壁固定连接,在具体实施过程中,位于刀箱200一侧的楔形块320与刀箱200的内壁一体化设置,楔形块320与抵接板310之间形成用于卡合楔形部132的楔形槽330,楔形槽330的截面形状与楔形部132的形状一致,楔形部132可以从端盖130的侧方插入到楔形槽330中。进一步加强楔形部132与楔形块320之间的连接稳固度,使得端盖130只能沿刀轴110的轴向进行移动,限制其他方向的移动。

33.位于刀箱200另一侧的楔形块320与抵接板310可拆卸式连接,在具体实施过程中,抵接板310中设有连接孔311,螺栓穿过抵接板310与楔形块320旋接,楔形块320对楔形部132进行固定,螺栓将抵接板310和楔形块320连接在一起,进一步对楔形部132进行限位和固定,同时还可以防止楔形块320的脱离。

34.请参阅图2,轴向楔槽420嵌设于刀箱200中,轴向楔槽420的截面为楔形,轴向楔块410可以与轴向楔槽420配合插接,轴向楔块410的倾斜面与轴向楔槽420的倾斜面抵接,轴向楔块410的平行面与刀轴110的端面抵接。使得刀轴110的端面与轴向楔块410的抵接更加紧密。

35.请参阅图图1至图3,刀箱200的下方设有轴向拉紧块430,轴向拉紧块430的两侧与刀箱200的底部抵接,轴向拉紧块430的位置可以沿刀轴110的轴向调整。轴向拉紧块430的

中部设有通孔431,螺栓经过通孔431与轴向楔块410旋接,轴向拉紧块430通过螺栓与轴向楔块410连接,螺栓将轴向拉紧块430和轴向楔块410向刀箱200中部牵引,可以阻止轴向楔块410的脱离,保证连接的稳定性。

36.请参阅图2和图3,刀箱200远离轴向楔块410的一端开放设置,刀轴110的一端与轴向楔块410抵接,刀轴110的另一端经刀箱200与盾构机刀盘500抵接。刀轴110能够带动滚刀100整体轴向位移,借助位于盾构机刀盘500上的刀箱安装孔,刀轴110的一端能够与刀箱安装孔的内壁抵接,可以降低刀箱200的制造成本,简化滚刀100的安装流程,节约工时和成本。

37.请参阅图1和图2,与轴向楔块410抵接的一个端盖130的底部设有可拆卸的限位块440,限位块440具体为“l”形,限位块440的一侧通过螺栓与端盖130的底部连接,限位块440的另一侧与端盖130的端部抵接且突出端盖130的端面设置,突出的限位块440位于端盖130与刀箱200的内壁之间。限位块440能够限定端盖130与刀箱200的内壁之间的最小距离,预留出轴向楔块410的安装空间。同时,限位块440能够避免在安装过程中,端盖130从抵接板310上脱离,使得滚刀100从刀箱200上滑落。

38.请继续参阅图1和图2,端盖130为三个,刀毂120为两个,两个刀毂120设置于相邻的两端盖130之间,刀毂120与端盖130间隔设置。在具体实施过程中,滚刀100可以为单毂、双毂或者多毂,刀圈140安装于刀毂120上,端盖130的数量比刀毂120多一个,使得刀毂120的两侧均设有端盖130,端盖130相对刀轴110静止,刀毂120相对刀轴110转动,刀毂120和端部的数量不是对本技术的限制。刀圈140套设于刀毂120外部,在刀毂120的上设有限位凸台和挡位槽,滚刀100位于限位凸台和挡位槽之间,在挡位槽中卡接挡圈,并将挡圈与挡位槽焊接,完成对滚刀100的限位,防止滚刀100在工作时脱出。

39.滚刀和刀箱之间如下步骤安装:

40.1、从刀箱200的背面将滚刀100插入到刀箱200中,将楔形部132对接好楔形槽330,横向平移,使得楔形部132与抵接板310的端部抵接。

41.2、在端盖130上安装限位块440,防止滚刀100在安装过程中脱落。将三个楔形块320插装于刀箱200内壁与楔形部132之间,暂不安装螺栓,使得刀轴110和端盖130可以轴向移动。

42.3、安装轴向楔块410以及轴向拉紧块430,并用螺栓将轴向拉紧块430与轴向楔块410连接起来。

43.4、用螺栓连接楔形块320和抵接板310,拧紧螺栓。

44.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。