1.本发明涉及石油开采设备领域,具体的是一种井下电液控主动加压器。

背景技术:

2.随着连续管钻井技术的发展,连续管的国产化兴起,连续管产品的使用成本大幅降低,在加之国内各大油田及钻探公司陆续在进行连续管作业、压裂、修井、钻井的工作,其中连续管作业、压裂、修井已经得到了市场化的推广,连续管钻井目前也在进行技术攻关和现场试验。

3.有缆式的连续管钻井目前也在国内进行了现场试验,其中的电液控主动加压器工具和电控定向器已经实现了国产化和现场应用,这两项工具的出现,使得有缆式连续管钻井得以实现,然而有缆式连续管进行深井、大斜度及水平井的钻井工作时面临着托压、难以加上钻压等问题,这种现象制约有缆连续管钻井的进一步发展和市场化应用。

技术实现要素:

4.为了解决上述连续管钻井加钻压困难的问题,本发明提供了一种井下电液控主动加压器,该井下电液控主动加压器能够在有缆式连续管进行深井、大斜度及水平井的钻井工作面临着托压、地面难以加上钻压等问题时,在井下主动进行钻压加载。

5.本发明解决其技术问题所采用的技术方案是:

6.一种井下电液控主动加压器,包括内外套设的内芯轴和外壳体,所述外壳体含有上下设置的上壳体和下壳体,所述内芯轴和外壳体之间设有上卡瓦机构、下卡瓦机构和电动液压控制机构,所述上卡瓦机构与所述上壳体连接,所述下卡瓦机构与下壳体连接,所述电动液压控制机构能够控制所述上卡瓦机构和下卡瓦机构工作,所述电动液压控制机构还能够使下壳体相对于所述上壳体靠近或远离。

7.本发明的有益效果是:该井下电液控主动加压器解决了有缆式连续管钻井托压和钻压加载难题,使用电控液的方式驱动工具内部结构运动,达到井下主动加压的目的,并且能够过电缆,为下部工具提供电力接口,安全可靠。

附图说明

8.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

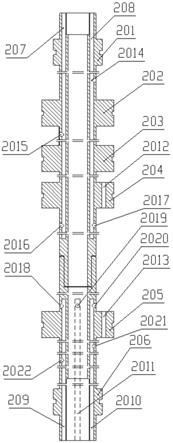

9.图1是本发明所述井下电液控主动加压器的整体示意图。

10.图2是图1中所述井下电液控主动加压器从上向下数第一段的示意图。

11.图3是图1中所述井下电液控主动加压器从上向下数第二段的示意图。

12.图4是图1中所述井下电液控主动加压器从上向下数第三段的示意图。

13.图5是图1中所述井下电液控主动加压器从上向下数第四段的示意图。

14.图6是图1中所述井下电液控主动加压器从上向下数第五段的示意图。

15.图7是内芯轴的示意图。

16.图8是内芯轴和外壳体之间形成的多个密封腔体的示意图。

17.图9是所述井下电液控主动加压器中电缆通道的示意图。

18.图10是所述井下电液控主动加压器中钻井液通道的示意图。

19.图11是所述井下电液控主动加压器中液压油通道的示意图。

20.图12是上卡瓦缩回时的结构示意图。

21.图13是上卡瓦伸出时的结构示意图。

22.图14是下壳体处于缩回状态的结构示意图。

23.图15是下壳体处于伸出状态的结构示意图。

24.1、上接头;2、上部壳体;3、中间壳体;4、过渡接头;5、下壳体;6、下接头;7、公插头;8、公插座;9、上芯轴;10、上卡瓦;11、上活塞;12、控制单元;13、下芯轴;14、电机;15、油泵;16、液压阀组;17、中部活塞;18、下活塞;19、下卡瓦;20、母插座;21、母插头;22、密封堵头;23、液压油管接头;24、复位弹簧;25、上压盖;26、下压盖;

25.201、第一凸台;202、第二凸台;203、第三凸台;204、第四凸台;205、第五凸台;206、第六凸台;207、第一上轴向孔道;208、第二上轴向孔道;209、第一下轴向孔道;2010、第二下轴向孔道;2011、第三下轴向孔道;2012、第一轴向沟通孔;2013、第二轴向沟通孔;2014、第一径向沟通孔;2015、第二径向沟通孔;2016、第三径向沟通孔;2017、第四径向沟通孔;2018、第五径向沟通孔;2019、第六径向沟通孔;2020、第七径向沟通孔;2021、第八径向沟通孔;2022、第九径向沟通孔;

26.301、上弹簧复位舱;302、上活塞油腔;303、电子舱;304、油箱;305、动力及控制舱;306、下壳体上油腔;307、下壳体下油腔;308、下活塞油腔;309、下弹簧复位舱;

27.401、第一根电缆;402、第二根电缆;

28.501、钻井液通道;

29.601、供油总管;602、第一供油支管;603、第二供油支管;604、第三供油支管;605、第四供油支管。

具体实施方式

30.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

31.一种井下电液控主动加压器,所述井下电液控主动加压器包括内外套设的内芯轴和外壳体,所述外壳体含有上下设置的上壳体和下壳体5,所述内芯轴和外壳体之间设有上卡瓦机构、下卡瓦机构和电动液压控制机构,所述上卡瓦机构与所述上壳体连接,所述下卡瓦机构与下壳体5连接,所述电动液压控制机构能够控制所述上卡瓦机构和下卡瓦机构工作,所述电动液压控制机构还能够使下壳体5相对于所述上壳体靠近或远离,如图1至图15所示。

32.下面介绍所述井下电液控主动加压器的机械构造。

33.所述电动液压控制机构含有依次连接的电机14、油泵15和液压阀组16,电机14为空心电机,油泵15为高压柱塞泵,液压阀组16含有多个电控换向阀。所述上卡瓦机构含有上卡瓦10和上活塞11,所述下卡瓦机构含有下卡瓦19和下活塞18,所述电动液压控制机构能

够控制上卡瓦10径向伸出或缩回,所述电动液压控制机构也能够控制下卡瓦19径向伸出或缩回。下壳体5相对于所述上壳体靠近,即下壳体5相对于所述上壳体向上移动缩回,直至下壳体5处于缩回状态。下壳体5相对于所述上壳体远离,即下壳体5相对于所述上壳体向下移动伸出,直至下壳体5处于伸出状态,如图1至图6所示。

34.在本实施例中,所述井下电液控主动加压器还包括上接头1、下接头6、公插头7、公插座8、母插头21和母插座20,所述上壳体含有从上向下依次连接的上部壳体2、中间壳体3和过渡接头4。所述内芯轴含有上下连接的上芯轴9和下芯轴13。

35.上接头1的上下两端均设有螺纹,上接头1的上端可以与其他工具通过螺纹连接,上接头1的下端与上部壳体2的上端通过螺纹连接,上部壳体2的下端与中间壳体3的上端通过螺纹连接,中间壳体3的下端与过渡接头4的上端通过螺纹连接,下壳体5的上端穿设在过渡接头4的内孔中并能进行轴向移动,下壳体5的下端与下接头6的上端通过螺纹连接,下接头6的下端设有螺纹,下接头6的下端可以与其他工具通过螺纹连接。

36.公插头7穿设在公插座8的内孔中,公插座8的上部通过上压盖25压紧,限制公插座8向上轴向移动,公插座8的下端与上芯轴9螺纹连接,上卡瓦10穿设在上部壳体2的槽中,上卡瓦10的内壁和上芯轴9的外壁接触,上卡瓦10可轴向滑移,上活塞11的上端面与上卡瓦10的下端面接触,上活塞11的中间台阶下端面和复位弹簧24抵紧,控制单元12设在上芯轴9上,控制单元12含有电路板和芯片,控制单元12用螺钉固定,上芯轴9的下端和下芯轴13的上端通过螺纹连接,下芯轴13的上部穿设电机14、油泵15和液压阀组16。

37.中部活塞17和下壳体5通过螺纹连接,下活塞18、下卡瓦19及复位弹簧24的连接方式和上活塞11、上卡瓦10及复位弹簧24的连接方式相同,下芯轴13的下部内孔穿设有母插座20,母插座20能轴向移动,母插头21穿设在母插座20的内孔中,母插座20的下部通过下压盖26压紧,限制母插座20向下轴向移动,密封堵头22及液压油管接头23穿设在下述多处的内孔中。

38.在本实施例中,所述内芯轴的外表面含有从上向下依次设施的第一凸台201、第二凸台202、第三凸台203、第四凸台204、第五凸台205和第六凸台206,第一凸台201、第二凸台202、第三凸台203、第四凸台204、第五凸台205和第六凸台206的外周面内均设有密封圈槽和密封圈,如图7所示。

39.所述内芯轴上设有第一上轴向孔道207、第二上轴向孔道208、第一下轴向孔道209、第二下轴向孔道2010、第三下轴向孔道2011、第一轴向沟通孔2012、第二轴向沟通孔2013、第一径向沟通孔2014、第二径向沟通孔2015、第三径向沟通孔2016、第四径向沟通孔2017、第五径向沟通孔2018、第六径向沟通孔2019、第七径向沟通孔2020、第八径向沟通孔2021和第九径向沟通孔2022。

40.上活塞11的中部上端面和上部壳体2的上部台阶下端面之间形上弹簧复位舱301,上活塞11的下端面和第二凸台202之间形成封闭的上活塞油腔302,第二凸台202和第三凸台203之间形成封闭的电子舱303,电子舱303内设有控制单元12,第三凸台203和第四凸台204之间形成封闭的油箱304,第四凸台204和第五凸台205之间形成封闭的动力及控制舱305,动力及控制舱305内设有所述电动液压控制机构,控制单元12能够控制所述电动液压控制机构。中部活塞17与第五凸台205之间形成封闭的下壳体上油腔306,中部活塞17与过渡接头4之间形成封闭的下壳体下油腔307,下活塞18和下壳体5之间形成封闭的下活塞油

腔308,下活塞18和下壳体5之间形下弹簧复位舱309,如图8所示。

41.下面介绍所述井下电液控主动加压器的电缆连接的相关构造,所述井下电液控主动加压器中有两路电缆通道。

42.与第一路电缆通道相关的构造为,上芯轴9的侧壁内设有第一上轴向孔道207,上芯轴9的侧壁上设有第二径向沟通孔2015和第三径向沟通孔2016;第一根电缆401的一端位于公插座8内,第一根电缆401与公插头7连接,第一根电缆401通过公插座8的穿线孔引出,第一根电缆401依次穿过第一上轴向孔道207和第二径向沟通孔2015后与电子舱303内的控制单元12连接,控制单元12引出的导线依次穿过第二径向沟通孔2015、第一上轴向孔道207和第三径向沟通孔2016后进入动力及控制舱305与电机14和液压阀组16连接。第一根电缆401形成控制电路,由控制单元12对电机14和液压阀组16进行控制,如图9所示。

43.与第二路电缆通道相关的构造为,下芯轴13的下端连接有母插座20,下芯轴13的侧壁内设有第三下轴向孔道2011,下芯轴13的侧壁上设有第六径向沟通孔2019;第二根电缆402的一端位于公插座8内,第二根电缆402与公插头7连接,第二根电缆402也通过公插座8的穿线孔引出,第二根电缆402依次穿过第一上轴向孔道207、第三径向沟通孔2016、第六径向沟通孔2019和第三下轴向孔道2011后进入母插座20的穿线孔,接入母插头21。形成过电缆电路,为下部工具供电。第一根电缆401与第二根电缆402之间为并联关系,如图9所示。

44.下面介绍所述井下电液控主动加压器的钻井液通道的相关构造。

45.所述内芯轴为管状结构,所述内芯轴内设有轴向内流道,所述内芯轴的上端连接有公插座8,所述内芯轴的下端连接有母插座20,公插座8和母插座20的侧壁内均设有斜孔道,公插座8的斜孔道、所述内芯轴的轴向内流道和母插座20的斜孔道依次连通形成钻井液通道501。钻井液由公插座8的侧壁斜孔进入,流入上下芯轴的所述轴向内流道,再经母插座20的侧壁斜孔留出,形成独立的钻井液通道501,如图10所示。

46.下面介绍所述井下电液控主动加压器的液压油通道的相关构造。

47.与供油和回油总线相关的构造:

48.第四凸台204内设有两个第一轴向沟通孔2012,一个第一轴向沟通孔2012通过供油总管601与油泵15和液压阀组16连接,另一个第一轴向沟通孔2012通过回油总管与液压阀组16连接。

49.液压油可以从油箱304中经第一轴向沟通孔2012流出,通过供油总管601流入油泵15中,油泵15向液压阀组16供应液压油,简称供油总通道;由油箱304出来的另一路通过所述回油总管和液压阀组16连接,形成回油通道,如图11所示。

50.与控制所述上卡瓦机构、下卡瓦机构和下壳体工作相关的油路构造,共用四条:

51.上卡瓦伸缩控制回路:

52.所述上卡瓦机构位于第一凸台201和第二凸台202之间,所述上卡瓦机构含有上卡瓦10和上活塞11,上活塞11和所述上壳体之间形上弹簧复位舱301,上弹簧复位舱301内设有复位弹簧24,上活塞11和第二凸台202之间形成封闭的上活塞油腔302,上芯轴9的侧壁内设有第二上轴向孔道208,上芯轴9的侧壁上设有第一径向沟通孔2014和第四径向沟通孔2017;第一供油支管602的一端与液压阀组16连接,第一供油支管602依次穿过第四径向沟通孔2017、第二上轴向孔道208和第一径向沟通孔2014后与上活塞油腔302连通。第一供油支管602能够向上活塞油腔302内注入液压油,从而使上卡瓦10伸出,第一供油支管602卸载

液压油,复位弹簧24能够使上卡瓦10缩回。

53.下卡瓦伸缩控制回路:

54.所述下卡瓦机构位于第五凸台205和第六凸台206之间,所述下卡瓦机构含有下卡瓦19和下活塞18,下活塞18和下壳体5之间形下弹簧复位舱309,下弹簧复位舱309内设有复位弹簧24,下活塞18和下壳体5之间还形成封闭的下活塞油腔308,下芯轴13的侧壁内设有第一下轴向孔道209,下芯轴13的侧壁上设有第五径向沟通孔2018和第九径向沟通孔2022;第二供油支管603的一端与液压阀组16连接,第二供油支管603依次穿过第五径向沟通孔2018、第一下轴向孔道209和第九径向沟通孔2022后与下活塞油腔308连通。第二供油支管603能够向下活塞油腔308内注入液压油,从而使下卡瓦19伸出,第二供油支管603卸载液压油,复位弹簧24能够使下卡瓦19缩回。

55.下壳体伸出控制回路:

56.下壳体5的上端位于所述上壳体内,下壳体5的上端套设于所述上壳体和下芯轴13之间,下壳体5的上端连接有中部活塞17,中部活塞17与第五凸台205之间形成封闭的下壳体上油腔306,第五凸台205内设有第二轴向沟通孔2013;第三供油支管604的一端与液压阀组16连接,第三供油支管604穿过第二轴向沟通孔2013后与下壳体上油腔306连通。第三供油支管604能够向下壳体上油腔306内注入液压油,从而使下壳体5向下移动并伸出。

57.下壳体缩回控制回路:

58.所述上壳体的下端连接有过渡接头4,中部活塞17与过渡接头4之间形成封闭的下壳体下油腔307,下芯轴13的侧壁内设有第二下轴向孔道2010,下芯轴13的侧壁上设有第七径向沟通孔2020和第八径向沟通孔2021,下壳体5的上端设有第十径向沟通孔,所述第十径向沟通孔与下壳体下油腔307连通;第四供油支管605的一端与液压阀组16连接,第四供油支管605依次穿过第七径向沟通孔2020、第二下轴向孔道2010和第八径向沟通孔2021后与下壳体下油腔307连通。其中,下壳体5的上端与下芯轴13之间形成环形间隙,第八径向沟通孔2021、所述环形间隙、所述第十径向沟通孔和下壳体下油腔307依次连通。第四供油支管605能够向下壳体下油腔307内注入液压油,从而使下壳体5向上移动并缩回,如图11所示。

59.下面介绍所述井下电液控主动加压器的工作原理:

60.有缆连续管正常进行钻井作业时,所述井下电液控主动加压器工作原理:有缆连续管在正常进行钻井作业时,所述井下电液控主动加压器处于待命状态,钻井液通过上接头1流入,通过钻井液通道501最终钻井液由下接头6流出并进入下部工具。电流通过所述井下电液控主动加压器的公插头7流入,通过过电缆通道,一路经控制单元12待命,在正常进行钻井作业时,控制单元12处于静默状态,并间隙性的进行自检,向上发送送数据,报告地面电液控系统的状态。另一路经过电缆电路由母插头21流出并进入下部工具。所述电动液压控制机构未工作,上卡瓦10、下卡瓦19和下壳体5均处于缩回状态。

61.有缆连续管在托压或加不上钻压时,地面人员通过计算机发送丢手指令,控制单元12收到指令后,会启动电机14,电机14带动油泵15和液压阀组16工作,具体如下:

62.步骤1,上卡瓦10伸出支撑井壁;

63.液压阀组16工作控制液压油通过第一供油支管602进入上活塞油腔302,推动上活塞11向上运动,复位弹簧24压缩,上卡瓦10伸出,如图13所示;此时,下卡瓦19和下壳体5均处于缩回状态。

64.步骤2,下壳体5伸出;

65.液压阀组16工作控制液压油通过第三供油支管604进入下壳体上油腔306,推动中部活塞17向下运动,中部活塞17和下壳体5、下接头6、母插座20和母插头21等固定连接整体向下移动,如图15所示,下壳体5和过渡接头4轴向密封滑动,母插座20和下芯轴13轴向密封滑动,且下接头6的下部所接工具串也整体向下移动,实现主动加压得目的,此时,下卡瓦19处于缩回状态。

66.步骤3,下卡瓦19伸出支撑井壁;

67.液压阀组16工作控制液压油通过第二供油支管603进入下活塞油腔308,推动下活塞18向下运动,复位弹簧24压缩,下卡瓦19伸出,此时,上卡瓦10、下卡瓦19和下壳体5均处于伸出状态。

68.步骤4,上卡瓦10缩回;

69.液压阀组16通过控制第一供油支管602卸载进入上活塞油腔302的液压油,压缩的复位弹簧24推动上活塞11向下运动,上活塞油腔302的液压油经液压阀组16的回油通路流入油箱304,上卡瓦10缩回,如图12所示。

70.步骤5,下壳体5缩回;

71.液压阀组16控制液压油通过第四供油支管605进入下壳体下油腔307,推动过渡接头4向下运动,如图14所示,过渡接头4和上部壳体2、下接头6、公插座8、公插头7、上芯轴9和下芯轴13等固定连接,上壳体将整体向下移动,下壳体5和过渡接头4轴向密封滑动,母插座20和下芯轴13轴向密封滑动。

72.步骤6,依次重复步骤1至步骤5,重复的次数可以根据需要而定,从而实现自主送钻,自主加压。

73.为了便于理解和描述,本发明中采用了绝对位置关系进行表述,如无特别说明,其中的方位词“上”表示图1中的上侧方向,方位词“下”表示图1中的下侧方向。本发明采用了阅读者或使用者的观察视角进行描述,但上述方位词不能理解或解释为是对本发明保护范围的限定。

74.以上所述,仅为本发明的具体实施例,不能以其限定发明实施的范围,所以其等同组件的置换,或依本发明专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本发明中的技术特征与技术特征之间、技术特征与技术方案、技术方案与技术方案之间均可以自由组合使用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。