mems薄膜真空计及其制备方法

技术领域

1.本发明涉及mems领域,具体地,涉及一种mems(micro-electro-mechanical system,微机电系统)薄膜真空计及其制备方法。

背景技术:

2.mems薄膜真空计是利用弹性薄膜在压力差作用下产生弹性变形的原理而制成的一种直接测量真空计,可以在压力为pa的范围内进行低真空压力测量。根据变形量与电信号间的变送方式不同可分为电感式、压电式、压阻式和电容式等。其中mems压阻式薄膜真空计利用半导体材料的压阻效应,通过位于敏感薄膜上的压敏电阻互联形成惠斯通电桥将真空环境压力转换为电信号从而实现对低真空压力的测量。mems电容式薄膜真空计利用压力作用下,薄膜发生形变,从而引起薄膜与固定电极组成的敏感电容器的电容发生变化,通过外围电路读出电容变化以测量外界低真空压力。mems电容式与压阻式薄膜真空计因体积小、精度高、易集成、测量灵敏度与气体种类无关而广泛应用于真空测量领域,且效果显著。

3.现有的mems电容式薄膜真空计由于体积小,真空计需要用极小的电极间距来保证灵敏度与电容量,因此限制了测量低真空压力的上限值。而现有的mems压阻式薄膜真空计以敏感薄膜结构为主,压敏电阻分布在薄膜表面。为了追求低真空压力下高灵敏度的性能需求,敏感薄膜的厚度被设计得越来越薄,而线性度越来越差。

4.针对上述问题,有必要提出一种设计合理且可以有效解决上述问题的mems薄膜真空计及其制备方法。

技术实现要素:

5.发明目的:本发明旨在至少解决现有技术中存在的技术问题之一,提供mems薄膜真空计及其制备方法。

6.具体地,本发明的技术方案如下:一种mems薄膜真空计,包括:叠置的第一衬底、第二衬底、第三衬底;第一密闭腔体和第二密闭腔体,间隔封闭于所述第一衬底及第三衬底之间;第一电极,所述第一电极对应于所述第一衬底位于所述第一密闭腔体之上的区域;敏感薄膜,所述敏感薄膜对应于所述第一衬底位于所述第二密闭腔体之上的区域;第一止挡层,所述第一止挡层设置于所述第一电极下方的第一密闭腔体内;第二止挡层,所述第二止挡层设置于所述敏感薄膜下方的第二密闭腔体内;所述第一止挡层、所述第二止挡层经刻蚀所述第二衬底形成。

7.可选地,所述第一衬底、第二衬底分别为soi衬底的顶硅层及体硅层。

8.可选地,还包括设置在所述第一止挡层上的第一绝缘层,所述第一绝缘层用于所述第一电极层与所述第一止挡层之间的电绝缘。

9.可选地,所述第一止挡层与所述第一电极之间、所述第二止挡层与所述敏感薄膜之间的间距为soi衬底的第一绝缘层与第二绝缘层的厚度之和。

10.可选地,还包括压敏电阻,所述压敏电阻设置在所述敏感薄膜上;和/或,所述压敏电阻组成惠斯通电桥。

11.可选地,所述第一电极通过对所述第一衬底进行离子注入形成。

12.可选地,还包括第三绝缘膜,所述第三绝缘膜设置在所述第一衬底的上表面。

13.可选地,还包括设置在所述第一密闭腔体、第二密闭腔体内的第三衬底表面的吸气剂层。

14.本发明还提出一种mems薄膜真空计的制备方法,包括以下步骤:选择第一衬底,所述第一衬底包括相对的第一表面和第二表面;在所述第一衬底的第二表面制备第二绝缘层;选择第二衬底,所述第二衬底包括相对的第三表面和第四表面;在所述第二衬底的第三表面制备间隔设置的第一止挡层和第二止挡层,其中,所述第一止挡层的表面还包括第一绝缘层;键合所述带有第二绝缘层的第一衬底的第二表面及所述第二衬底的第三表面;减薄所述第一衬底的第一表面,所述第一衬底、第一绝缘层、第二绝缘层、第二衬底形成soi结构;刻蚀所述第二衬底的第四表面的对应于所述第一止挡层、第二止挡层所对应的区域,直至所述第二绝缘层;去除所述第一止挡层、所述第二止挡层区域的第二绝缘层;选择所述第三衬底;键合所述第三衬底与所述第二衬底的第四表面,形成第一密闭腔体、第二密闭腔体。

15.可选地,去除所述第一止挡层、所述第二止挡层区域的第二绝缘层之后,还包括在所述第一衬底的对应于所述第二止挡层的第一表面制备压敏电阻的步骤;和/或,所述压敏电阻组成惠斯通电桥。

16.可选地,还包括在所述第三衬底的键合表面制备吸气剂层的步骤。

17.有益效果:与现有技术相比,本发明具有以下优点:1.相比于传统的mems薄膜真空计,本发明的mems薄膜真空计利用soi硅片结合背腔刻蚀工艺,在同一个晶圆上集成了mems电容式薄膜真空计与压阻式薄膜真空计,工艺简便,在保证两种真空计灵敏度的前提下,有效提升了mems薄膜真空计的量程。

18.2.本发明的mems薄膜真空计利用soi结构的顶硅层制备了超薄第一电极层12与敏感薄膜14,通过刻蚀soi结构的体硅层形成的第一止挡层3与第二止挡层4,第一电极层12与敏感薄膜14的变形限制在第一止挡层3与第二止挡层4上方的狭小腔体中,提高了mems薄膜真空计的灵敏度与线性度。

19.3.本发明采用mems技术制备,传感器具有尺寸小、精度高、一致性好、易于批量制造以及成本低的优点。

附图说明

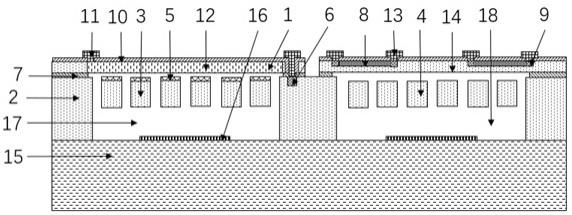

20.图1为本发明其中一实施例的mems薄膜真空计的俯视示意图;图2为本发明其中一实施例的mems薄膜真空计止挡层结构的平面示意图;图3为本发明其中一实施例的mems薄膜真空计压敏电阻的惠斯通电桥连接示意图;图4为本发明其中一实施例的mems薄膜真空计沿图1中a-a’方向的剖面图;图5为本发明其中一实施例的mems薄膜真空计的制备方法的流程示意图;图6-23为本发明其中一实施例mems薄膜真空计的制备方法工艺示意图。

具体实施方式

21.为使本领域技术人员更好地理解本发明的技术方案,下面结合附图和具体实施方式对本发明作进一步详细描述。

22.实施例1本实施例提出一种mems薄膜真空计,如图1-4所示,包括:叠置的第一衬底1、第二衬底2、第三衬底15;第一密闭腔体17和第二密闭腔体18,间隔封闭于第一衬底1及第三衬底15之间;第一电极12,所述第一电极12对应于所述第一衬底位于所述第一密闭腔体17之上的区域;敏感薄膜14,所述敏感薄膜对应于所述第一衬底1位于所述第二密闭腔体18之上的区域;第一止挡层3,所述第一止挡层设置于所述第一电极下方的第一密闭腔体内;第二止挡层4,所述第二止挡层设置于所述敏感薄膜下方的第二密闭腔体内;所述第一止挡层、所述第二止挡层经刻蚀所述第二衬底2形成。

23.具体地,本发明的mems薄膜真空计包括并列的电容式薄膜真空计和压阻式薄膜真空计结构。

24.其中,第二衬底2、第一止挡层3、第一绝缘层5、第一欧姆接触层6、第二绝缘层7、引线层11、第一电极层12与第一密闭腔体17共同构成了电容式薄膜真空计结构。其中第一电极层12作为薄膜电极,第二衬底2与第一止挡层3作为固定电极,二者构成了敏感电容器结构。在低真空压力下,薄膜电极受压变形,与固定电极之间的间距改变,电容量变化,从而实现压力信号到电学信号的转化。

25.其中,第二衬底2、第二止挡层4、压敏电阻8、第二欧姆接触层9、第二电极层13、敏感薄膜14与第二密闭腔体18共同构成了压阻式薄膜真空计结构。在低真空压力下,敏感薄膜14受压变形,位于敏感薄膜上的压敏电阻8在应力作用下阻值发生变化,经过惠斯通电桥转化为相应的电信号输出。

26.进一步地,所述第一衬底1的材料为单晶硅,厚度为1-10,第一衬底1包括第一表面及第二表面,本实施例中以图示上表面为第一表面、与第一表面相对的下表面为第二表面。

27.进一步地,第二绝缘层7设置在第一衬底1的第二表面,材料例如为二氧化硅,厚度为200-1000nm。

28.进一步地,第二衬底2设置在第二绝缘层7的下表面,材料例如为低阻硅,厚度例如为200-1000μm。第二衬底2包括第三表面及第四表面,本实施例中以图示上表面为第三表面、与第三表面相对的下表面为第四表面。

29.进一步地,所述第三衬底15设置在第二衬底2的第四表面,材料为玻璃,优选为bf33型玻璃片,厚度为200-1000μm。

30.进一步地,所述第一密闭腔体17与第二密闭腔体18均为真空腔体,分别设置在第三衬底15上表面,深度均为200-1000。

31.进一步地,还包括两个吸气剂层16设置在第三衬底15的上表面,并分别位于第一密闭腔体17与第二密闭腔体18内,厚度为50-200nm,材料为非蒸散型吸气剂,用于解决第二衬底2与第三衬底15键合时第一密闭腔体17与第二密闭腔体18放气问题。

32.进一步地,所述第一电极层12设置在第一衬底1上,正对第一腔体17,由第一衬底1掺杂而成,厚度与第一衬底1相同。

33.进一步地,所述敏感薄膜14设置在第一衬底1上,正对第二腔体18,材料与厚度均与第一衬底1相同。

34.进一步地,所述第一欧姆接触层6位于第二衬底2第三表面,由第二衬底2掺杂后形成,用于实现第二衬底2与引线层11之间的欧姆接触。

35.进一步地,所述第一止挡层3与第二止挡层4分别设置在第一电极层12与敏感薄膜14的正下方,材料均与第二衬底2相同,厚度均为100-500μm。

36.进一步地,所述第一绝缘层5设置在第一止挡层3的上表面,材料例如为氮化硅,厚度为200-1000nm。

37.进一步地,所述第一绝缘层5用于第一电极层12与第一止挡层3接触时的电绝缘。

38.进一步地,八个第二欧姆接触层9分别设置在四个压敏电阻8的两侧,由第一衬底1掺杂形成,用于实现压敏电阻8与互联金属电极之间的欧姆接触。

39.进一步地,所述四个压敏电阻8r1、r2、r3和r4设置在敏感薄膜14的边缘,四个压敏电阻采用惠斯通电桥连接。这样做的目的是将压敏电阻设置在敏感薄膜14的应力最大处,从而尽可能提高真空计的灵敏度。

40.进一步地,所述引线层11设置在第一欧姆接触层6与第一电极层12的上表面,材料为金属,优选为 al、ti、au、cu、pt 的至少一种,厚度为100-500nm。

41.进一步地,所述第二电极层13设置在第二欧姆接触层9的上表面,材料为金属,优选为 al、ti、au、cu、pt 的至少一种,厚度为100-500nm。所述第二电极层13用于实现压敏电阻8的电极引出。

42.进一步地,所述第三绝缘层10设置在第一衬底1的第一表面,材料为二氧化硅或氮化硅,厚度为200-500nm。

43.进一步地,所述第三绝缘层10的作用是实现引线层11和第二电极层12与第二衬底2之间的电气隔离。同时也作为压敏电阻8的钝化层,用于保护压敏电阻8,提高真空计的稳定性。

44.在较低的真空压力范围时,电容式薄膜真空计结构工作。在较高的真空压力范围时,薄膜电极接触第一绝缘层5,电容式薄膜真空计结构停止工作,压阻式薄膜真空计结构开始工作。超出mems薄膜真空计量程后,敏感薄膜14接触第二止挡层4,压阻式薄膜真空计

结构停止工作。两种真空计结构交替工作,mems薄膜式真空计的量程被拓宽。

45.另外,第一止挡层3、第一绝缘层5、第二止挡层4作为薄膜真空计的过载与常压保护,提高了真空计的可靠性。

46.以上结构中,第一衬底1、第二衬底2、第一止挡层3、第二止挡层4、第一绝缘层5、第二绝缘层7共同构成了soi结构,第一电极层12与敏感薄膜14由soi结构顶硅层形成,可以实现大宽厚比薄膜电极与超薄敏感薄膜,从而提高了mems薄膜真空计的灵敏度。

47.第一止挡层3与第二止挡层4由soi结构体硅层形成,薄膜电极与固定电极的间距为第一绝缘层5与第二绝缘层7厚度之和,可以保证电极间的极小间距,进一步提高了mems薄膜真空计的灵敏度。

48.敏感薄膜14与第二止挡层4的间距同样为第一绝缘层5与第二绝缘层7厚度之和,第二止挡层4限制敏感薄膜14的最大位移,敏感薄膜14的自由变形仅发生在第二止挡层4上方的狭小腔体内,从而保证敏感薄膜14的最大位移小于其厚度的五分之一,实现了mems薄膜真空计的良好线度。

49.本发明的mems薄膜真空计的工作原理如下:第二衬底2、第一止挡层3、第一绝缘层5、第一欧姆接触层6、第二绝缘层7、引线层11、第一电极层12与第一腔体17共同构成了电容式薄膜真空计结构。其中第一电极层12作为薄膜电极,第二衬底2与第一止挡层3作为固定电极,二者构成了敏感电容器结构。在低真空压力下,薄膜电极受压变形,与固定电极之间的间距改变,电容量变化,从而实现压力信号到电学信号的转化。

50.第二衬底2、第二止挡层4、压敏电阻8、第二欧姆接触层9、第二电极层13、敏感薄膜14、第二腔体18共同构成了压阻式薄膜真空计结构。在低真空压力下,敏感薄膜受压变形,位于敏感薄膜14上的压敏电阻8在应力作用下阻值发生变化,经过惠斯通电桥转化为相应的电信号输出。

51.mems薄膜真空计的工作状态由低真空压力决定,在较低的真空压力范围时,电容式薄膜真空计结构工作。在较高的真空压力范围时,薄膜电极接触第一绝缘层5,电容式薄膜真空计结构停止工作,压阻式薄膜真空计结构开始工作。超出mems薄膜真空计量程后,敏感薄膜14接触第二止挡层5,压阻式薄膜真空计结构停止工作。两种真空计结构交替工作,有效拓宽了mems薄膜真空计量程。

52.soi结构顶硅层形成了超薄第一电极层12与敏感薄膜14,soi结构体硅层形成了第一止挡层3与第二止挡层4,分别实现了电容式薄膜真空计结构的极小电极间距与压阻式薄膜真空计结构的狭小变形间隙,提高了mems薄膜真空计的灵敏度与线性度。

53.实施例2制备实施例1的mems薄膜真空计的制备方法,包括如下步骤:本发明的mems薄膜真空计的制备方法包括如下步骤:选择第一衬底,所述第一衬底包括相对的第一表面和第二表面;在所述第一衬底的第二表面制备第二绝缘层;选择第二衬底,所述第二衬底包括相对的第三表面和第四表面;在所述第二衬底的第三表面制备间隔设置的第一止挡层和第二止挡层,其中,所述第一止挡层的表面还包括第一绝缘层;

键合所述带有第二绝缘层的第一衬底的第二表面及所述第二衬底的第三表面;减薄所述第一衬底的第一表面,所述第一衬底、第一绝缘层、第二绝缘层、第二衬底形成soi结构;刻蚀所述第二衬底的第四表面的对应于所述第一止挡层、第二止挡层所对应的区域,直至所述第二绝缘层;去除所述第一止挡层、所述第二止挡层区域的第二绝缘层;在所述第一衬底的对应于所述第二止挡层的第一表面制备压敏电阻;选择所述第三衬底;键合所述第三衬底与所述第二衬底的第四表面,形成第一密闭腔体、第二密闭腔体。

54.具体地:参见图5-23,本发明所提出的mems真空计的制备方法可包括如下步骤:(a)选用300mm厚的n型100硅片作为第一衬底1,如图6所示;(b)选用300mm厚的低阻硅片作为第二衬底2,并对第二衬底2进行cmp和清洗,如图7所示;(c)通过光刻和rie(reactive ion etching 反应离子刻蚀)在第二衬底2的第三表面刻蚀用于制备第一绝缘层5的槽口,如图8所示;(d)通过光刻和rie在第二衬底2的第三表面制备第一止挡层3与第二止挡层4,如图9所示;(e)通过pecvd(plasma enhanced chemical vapor deposition 等离子体增强化学气相沉积)在第一止挡层3上表面制备厚度为500nm的氮化硅作为第一绝缘层5,如图10所示;(f)通过光刻和浓b注入在第二衬底2的第三表面制备第一欧姆接触层5,如图11所示;(g)通过热氧化在第一衬底1的第二表面制备500nm的二氧化硅作为第二绝缘层7,如图12所示;(h)将第二衬底2的第三表面进行氧等离子体活化与亲水性处理,然后与第一衬底1带有第二绝缘层7的第二表面进行低温直接键合,如图13所示;(i)通过cmp将键合后的第一衬底1减薄至5mm,第一衬底1、第二衬底2、第一止挡层3、第二止挡层4、第一绝缘层5与第二绝缘层7共同形成soi结构,如图14所示。

55.(j)通过rie刻蚀第二衬底2的第四表面,刻蚀至第一止挡层3与第二止挡层4的下表面停止。如图15所示;(k)通过气态hf刻蚀第二绝缘层7,在第一绝缘层5及第二止挡层4上方形成空腔,同时释放形成敏感薄膜14,如图16所示;(l)选用bf33型玻璃作为第三衬底15,通过磁控溅射在第三衬底15上表面制备一层厚度为200nm厚的tizrv薄膜作为吸气剂层16,如图17所示;(m)通过阳极键合的方式,将第二衬底2的第四表面与第三衬底15的上表面紧密贴合,形成第一密闭腔体17与第二密闭腔体18,如图18所示;(n)通过光刻和淡b注入在第一衬底1的第一面制备压敏电阻8,如图19所示;(o)通过光刻和浓b注入在第一衬底1的第一表面制备第一电极层12与第二欧姆接

触层9,如图20所示;(p)通过光刻和rie在第一衬底1上刻蚀出引线层窗口及第一电极层12和敏感薄膜14之间的电气隔离窗口,如图21所示;(q)通过热氧化在第一衬底1的第一表面及引线层窗口内表面制备厚度为200nm的二氧化硅作为第三绝缘层10,如图22所示;(r)通过光刻和rie在第三绝缘层10上刻蚀出金属电极窗口,并通过光刻和磁控溅射在金属电极窗口与引线层窗口上制备厚度为20nm的cr和180nm的au作为引线层11与第二电极层13,并完成器件的制备,如图23所示。

56.有益效果:与现有技术相比,本发明具有以下优点:1.相比于传统的mems薄膜真空计,本发明的mems薄膜真空计利用soi硅片结合背腔刻蚀工艺,在同一个晶圆上集成了mems电容式薄膜真空计与压阻式薄膜真空计,工艺简便,在保证两种真空计灵敏度的前提下,有效提升了mems薄膜真空计的量程。

57.2.本发明的mems薄膜真空计利用soi结构的顶硅层制备了超薄第一电极层12与敏感薄膜14,通过刻蚀soi结构的体硅层形成的第一止挡层3与第二止挡层4,第一电极层12与敏感薄膜14的变形限制在第一止挡层3与第二止挡层4上方的狭小腔体中,提高了mems薄膜真空计的灵敏度与线性度。

58.3.本发明采用mems技术制备,传感器具有尺寸小、精度高、一致性好、易于批量制造以及成本低的优点。

59.可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。