1.本发明涉及模具制备工艺,具体涉及一种筒状结构构件模具及制备筒状结构构件的方法。

背景技术:

2.主次镜支撑筒是光学遥感器最为关键的支撑结构,用于光学探测器及其相关电路的支撑,具有较高的热稳定性和力学性能要求。

3.sic/sic和c/sic材料是一种兼有金属材料、陶瓷材料和碳材料性能优点的新型材料,具有耐高温、低密度、高强比、高比模、抗氧化、抗烧蚀,稳定性高等特点。筒体结构构件通过化学气相浸渗(cvi)方法制备且外型无需加工,筒体构件整体成型且连续性较强,无需在线铆接。

4.但是现有sic/sic和c/sic复合材料的主次镜支撑筒成型模具采用简单拼接结构,并通过螺栓及销钉固定成型,导致筒体结构在成型过程易变形及其成型后直径变大,因此无法满足高精度的筒体成型要求。

技术实现要素:

5.本发明的目的是解决现有sic/sic和c/sic复合材料的筒状结构构件在成型过程中易变形及其成型后直径变大的技术问题,而提供一种筒状结构构件模具及制备筒状结构构件的方法。

6.为实现上述目的,本发明的技术方案为:

7.一种筒状结构构件模具,其特殊之处在于:包括模具组件以及定型工装;

8.所述模具组件包括两个定位环、连接杆以及从内向外同轴套设的内模和外模;

9.所述内模为多个弧形内模块连接形成的两端开口的圆筒状结构;相邻弧形内模块之间留有间隙,间隙内垫有c/sic复材平板;

10.所述内模的外侧面用于包裹所需厚度的纤维织物,且内模的高度大于纤维织物的幅宽;

11.所述内模上端面和下端面的内侧面分别设置有环形台阶;

12.所述内模上端面和下端面均设置有多个圆周均布的凹槽;

13.所述两个定位环分别设置于内模的两个环形台阶处,用于定位和支撑内模防止内模变形;所述连接杆位于两个定位环之间用于连接两个定位环;所述定位环上圆周均布多个通孔;

14.所述外模包括从上到下依次设置的第一外模、第二外模和第三外模;第二外模为圆筒状结构,其内表面与内模的外侧面相适配;

15.所述第二外模套设在缠绕纤维织物的内模中部;所述第二外模两端分别沿径向设置有上法兰和下法兰,高出第二外模两端的纤维织物分别外翻并铺设在第二外模的两端法兰上;

16.所述第一外模包裹在内模上部和内模上端面;所述第三外模包裹在内模下部和内模下端面;所述第一外模的下端和第三外模的上端分别沿径向设置有第一外模法兰和第三外模法兰,且第一外模法兰和第三外模法兰分别和第二外模的上法兰、下法兰将纤维织物两端的翻边夹在中间;所述第一外模和第三外模的内型面分别与内模上端面、下端面的面型相适配;

17.所述定型工装包括金属加长环和多个金属垫块;所述金属加长环用于外模装配过程中支撑内模;所述多个金属垫块用于在第一外模装配过程中支撑第二外模;所述多个金属垫块圆周均布在金属加长环的外围,且金属垫块的上表面与第二外模下法兰的下端面接触;

18.所述内模上端面与第一外模内型面之间、内模下端面与第三外模内型面之间的间隙使用石墨垫块填充。

19.进一步地,所述第二外模包括多个弧形外模块;多个所述多个弧形外模块拼接形成圆筒状结构;

20.所述弧形外模块上下端均设置有沿径向向外延伸的外沿凸起,多个弧形外模块上下端的外沿凸起合模形成第二外模两端的上法兰和下法兰;

21.所述弧形外模块左右两端的外侧面上均设置有安装条,多个弧形外模块通过螺栓和定位销分别拧入相邻弧形外模块的安装条固定连接;

22.所述第一外模包括多个第一外模块;

23.所述第一外模块的一端设置有沿径向向外延伸的外沿凸起,多个第一外模块的外沿凸起合模形成第一外模法兰;

24.所述第一外模块另一端设置有沿径向向内延伸的内沿凸起,多个第一外模块的内沿凸起合模形成第一外模的环形内沿凸起,环形内沿凸起的内型面与内模上端面面型相适配;

25.所述第三外模包括多个第三外模块;

26.所述第三外模块的一端设置有沿径向向外延伸的外沿凸起,多个第三外模块的外沿凸起合模形成第三外模法兰;

27.所述第三外模块另一端设置有沿径向向内延伸的内沿凸起,多个第三外模块的内沿凸起合模形成第三外模的环形内沿凸起,第三外模的环形内沿凸起的内型面与内模下端面面型相适配。

28.进一步地,相邻弧形内模块之间留有1mm间隙。

29.进一步地,所述第一外模和第三外模均与内模通过螺钉固定连接;

30.所述内模和外模均为石墨材料。

31.进一步地,所述定位环上通孔为梯形状且窄边靠近轴心。

32.进一步地,所述弧形内模块为三个;

33.所述第一外模块、弧形外模块和第三外模块均为三个;

34.所述金属垫块为三个。

35.一种制备筒状结构构件的方法,其特殊之处在于,包括以下步骤:

36.步骤1:将多个弧形内模块使用螺栓和定位销分别连接固定,形成一个两端开口的圆筒状结构内模,相邻弧形内模块贴合面之间留有间隙,在间隙内垫c/sic复材平板;随后

在内模两端开口分别安装定位环,使定位环设置在与定位环相适配的内模的上端面和下端面环形台阶处,用于定位和支撑内模防止内模变形;两定位环之间使用连接杆连接固定;连接好后,内模外型使用型面整体加工;

37.步骤2:在内模外侧面均匀缠绕所需厚度和幅宽的纤维织物;

38.步骤3:将缠绕纤维织物的内模放置于水平基准台上的金属加长环上;将多个等高金属垫块同轴均匀分布在金属加长环外围;

39.步骤4:在步骤2缠绕好的纤维织物外型面中部依次安装多个弧形外模块且多个弧形外模块分别置于多个金属垫块上,安装好后形成圆筒状结构的第二外模;第二外模两端预留翻边纤维织物;同时使用螺栓和定位销将多个弧形外模块分别连接固定;

40.步骤5:将纤维织物沿第二外模边缘逐层翻边,铺设在第二外模的上法兰表面,每层翻边缺口处使用同材料纤维织物补缺,不同层间翻边裁口相互错开;

41.步骤6:在步骤5纤维织物翻边后的位置处依次安装多个第一外模块,多个第一外模块安装形成第一外模,第一外模将翻边上方的内模外侧面和上端面均覆盖在内,且第一外模一端的第一外模法兰和第二外模一端的上法兰将纤维织物上端的翻边夹在中间,同时内模外侧面与第一外模的接触面相互紧贴;随后使用石墨垫块填充在内模上端面与第一外模的间隙处,最后依次使用螺钉固定;

42.步骤7:移除金属垫块,将步骤6连接好的模具整体翻转后置于金属加长环上;

43.步骤8:将纤维织物沿第二外模边缘逐层翻边,铺设在第二外模的下法兰表面,每层翻边缺口处使用同材料纤维织物补缺,不同层间翻边裁口相互错开;

44.步骤9:在步骤8纤维织物翻边后的内模位置处依次安装多个第三外模块,多个第三外模块安装形成第三外模,第三外模将翻边上方的内模外侧面和下端面均覆盖在内,且第三外模一端的第三外模法兰和第二外模另一端的下法兰将纤维织物的翻边夹在中间,同时内模外侧面与第三外模的接触面相互紧贴;随后使用石墨垫块填充在内模下端面与第三外模的间隙处,最后依次使用螺钉固定;

45.步骤10:依次移除两个定位环、连接杆和多个弧形外模块,然后对纤维织物进行整体原位缝制;

46.步骤11:重新安装两个定位环,并使用连接杆固定,然后重新安装多个弧形外模块;随后使用螺栓和定位销分别连接固定;

47.步骤12:对利用筒状结构构件模具定型的纤维织物进行零件致密化成型,在不同工序阶段,首先依次去除多个弧形外模块,再依次次去除两个定位环、连接杆,然后依次去除多个第一外模块,以及多个第二外模块,最后依次去除多个弧形内模块,得到筒状结构构件的预制品;

48.步骤13:根据零件结构加工相关尺寸对筒状结构构件的预制品进行加工,最终获得筒状结构构件。

49.进一步地,步骤1中,所述弧形内模块为三个;

50.步骤3中,所述金属垫块为三个;

51.步骤4中,所述弧形外模块为三个;

52.步骤6中,所述第一外模块为三个;

53.步骤9中,所述第三外模块为三个;

54.步骤2中,所述纤维织物厚度为2mm。

55.进一步地,步骤1中,所述相邻弧形内模块贴合面之间的间隙为1mm。

56.进一步地,步骤2中,所述纤维织物为碳化硅布或碳布;所述纤维织物厚度为1~6mm。

57.本发明的有益效果:

58.1、本发明方法中内模贴合面预留有石墨膨胀间隙同时设计有定位环,使sic/sic和c/sic复合材料的筒状结构构件在成型过程中易变形及其成型后直径变大的问题得到了解决。

59.2、本发明中内模端面与外模之间间隙使用石墨垫块填充,使气态先驱体能顺畅进入炉膛并通过扩散作用渗入到多孔纤维预制体内,确保cvi沉积气体流畅。

60.3、本发明中弧形内模块之间的1mm间隙为高温处理(大于1500℃)过程中预留的石墨膨胀量,高温处理过程中,需要将1mm的c/sic复材平板和定位环移除,防止石墨膨胀后将纤维织物胀大,导致零件报废。

附图说明

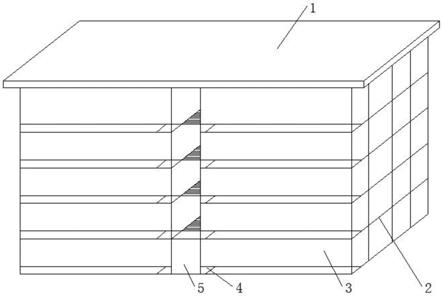

61.图1为本发明中内模及复材平板连接示意图;

62.图2为本发明中内模、定位环及连接杆连接示意图;

63.图3为本发明中纤维织物缠绕定型示意图;

64.图4为本发明中定型工装安装示意图;

65.图5为本发明中第二外模安装示意图;

66.图6为本发明中纤维织物第一次翻边示意图;

67.图7为本发明中第一外模安装示意图;

68.图8为本发明中模具整体翻转后示意图;

69.图9为本发明中纤维织物第二次翻边示意图;

70.图10为本发明中第二外模安装示意图;

71.图11为本发明中第二外模拆卸后纤维织物缝制示意图;

72.图12为本发明中第二外模安装示意图。

73.附图标记说明:1-内模、11-弧形内模块,2-外模、21-第一外模、22-第二外模、23-第三外模、211-第一外模块、221-弧形外模块、231-第三外模块、222-安装条,3-定位环,4-连接杆,5-纤维织物,6-金属加长环,7-金属垫块,8-c/sic复材平板。

具体实施方式

74.以下结合附图及具体实施例对本发明做进一步地描述。

75.本发明一种筒状结构构件模具,包括模具组件以及定型工装;模具组件包括两个定位环3、连接杆4以及从内向外同轴套设的内模1和外模2;

76.内模1为两端开口的圆筒状结构;内模1的外侧面用于包裹所需厚度的纤维织物5,且内模1的高度大于纤维织物5的幅宽。内模1上端面和下端面的内侧面分别设置有环形台阶;内模1两端面均设置有均匀分布的凹槽,且外模2的内表面与内模1的外侧面和内模1的两端面面型适配,凹槽具有透气作用,利于气体分散。内模1包括多个弧形内模块11,多个弧

形内模块11连接形成两端开口的圆筒状结构,相邻弧形内模块11之间留有间隙,间隙内垫有c/sic复材平板8。本实施例中弧形内模块为三个,三个弧形内模块11的结构及尺寸均一致。三个弧形内模块11固定连接形成一个两端开口的筒状结构;相邻弧形内模块11之间留有1mm间隙,间隙内垫1mm的c/sic复材平板8;1mm间隙为高温处理(大于1500℃)过程中预留的石墨膨胀量,高温处理过程中,需要将c/sic复材垫板8和两个定位环3移除,防止石墨膨胀后将纤维织物胀大,导致零件报废,待高温处理后,将c/sic复材垫板8和两个定位环3复原。弧形内模块11内侧面靠近两端面处各设有一台阶,三个弧形内模块11的台阶形成内模1的环形台阶。

77.两个定位环3分别设置于内模1的两个环形台阶处,对内模1两端开口形成封闭结构,定位环3用于定位和支撑内模1防止内模1变形;连接杆4位于两个定位环3之间用于连接两个定位环3;定位环3上均匀设置多个通孔,定位环3上通孔为梯形状且窄边靠近轴心;定位环上设置通孔的作用是减轻孔、沉积透气孔,同时便于气流均匀流动。

78.外模2包括包括从上到下依次设置的第一外模21、第二外模22和第三外模23;第二外模22为圆筒状结构,其内表面与内模1的外侧面相适配。

79.第二外模22套设在缠绕碳布的内模1中部,内模1的高度大于第二外模22的高度;第二外模22两端分别沿径向设置有上法兰和下法兰,高出第二外模22两端的纤维织物5分别外翻并铺设在第二外模22的两端法兰上;第二外模包括多个弧形外模块221,多个所述多个弧形外模块221拼接形成圆筒状结构;本实施例中弧形外模块221为三个,三个弧形外模块合模后形成圆筒状结构。弧形内模块11的高度大于弧形外模块221的高度。弧形外模块221上下端均设置有沿径向向外延伸的外沿凸起,三个弧形外模块221上下端的外沿凸起合模后形成第二外模22两端的上法兰和下法兰;弧形外模块221左右两端的外侧面上均设置有安装条222,三个弧形外模块221通过螺栓和定位销分别拧入相邻弧形外模块221的安装条222固定连接。

80.第一外模21包裹在内模1上部和内模1上端面;第三外模23包裹在内模1下部和内模1下端面。第一外模21的下端和第三外模23的上端分别沿径向设置有第一外模法兰和第三外模法兰,且第一外模法兰和第三外模法兰分别和第二外模22的上法兰、下法兰将纤维织物5两端的翻边夹在中间;第一外模21和第三外模23的内型面分别与内模1上端面、下端面的面型相适配。内模1上端面与第一外模21内型面之间、内模1下端面与第三外模23内型面之间的间隙使用石墨垫块填充。

81.第一外模21包括三个第一外模块211。第一外模块211的一端设置有沿径向向外延伸的外沿凸起,三个第一外模块211的外沿凸起合模形成第一外模法兰;第一外模块211另一端设置有沿径向向内延伸的内沿凸起,三个第一外模块211的内沿凸起合模形成第一外模21的环形内沿凸起,环形内沿凸起的内型面与内模1上端面面型相适配;

82.第三外模23包括三个第三外模块231。第三外模块231的一端设置有沿径向向外延伸的外沿凸起,三个第三外模块231的外沿凸起合模形成第三外模法兰;第三外模块231另一端设置有沿径向向内延伸的内沿凸起,三个第三外模块231的内沿凸起合模形成第三外模23的环形内沿凸起,第三外模23的环形内沿凸起的内型面与内模1下端面面型相适配。

83.本实施例中内模1两端面的结构一致,第一外模21与第三外模23的结构和尺寸一致。第一外模21和第三外模23均与内模1通过螺钉固定连接。

84.定型工装包括金属加长环6和三个金属垫块7。金属加长环6用于外模2装配过程中支撑内模1。三个金属垫块7圆周均布在金属加长环6的外围,且金属垫块7的上表面与第二外模22下法兰的下端面接触;三个金属垫块7用于在第一外模装21配过程中支撑第二外模22。金属加长环6和金属垫块7高度与外模2的内型高度相关,确保三个第一外模块211、三个弧形外模块221和三个第三外模块231合模后与内模1和石墨垫块完好贴合。金属加强环6的高度、内模1的高度与内模1上端的石墨垫块8的高度之和等于金属垫块7的高度、第二外模22的高度和第一外模21的内型高度之和。内模1和外模2均为高强细料石墨,内模1端面与第一外模21内型面之间的间隙使用石墨垫块填充。

85.本发明还提供了一种制备筒状结构构件的方法,包括以下步骤:

86.步骤1:将三个弧形内模块11使用螺栓和定位销分别连接固定,形成一个两端开口的圆筒状结构内模1,相邻弧形内模块11贴合面之间留有1mm间隙,在间隙内垫1mm厚的c/sic复材平板8;随后在内模1两端开口分别安装定位环3,使定位环3设置于与定位环3相适配的内模1上端面和下端面台阶处,定位环3用于定位和支撑内模1防止内模1变形;两定位环3之间使用连接杆4连接固定;内模1连接后,内模外型使用型面整体加工,如图1和图2所示;

87.步骤2:在内模1外侧面均匀缠绕1~6mm厚度和所需幅宽的纤维织物,纤维织物为碳化硅布或碳布,本实施例中纤维织物厚度为2mm,如图3所示;

88.步骤3:将缠绕纤维织物5的内模1放置于水平基准台上的金属加长环6上;将三个等高金属垫块7同轴均匀分布在金属加长环6外围,如图4所示;

89.步骤4:在步骤2缠绕好的纤维织物5外型面中部依次安装三个弧形外模块221且三个弧形外模块221分别置于三个金属垫块7上,安装好后形成圆筒状结构的第二外模22;第二外模22两端预留翻边纤维织物5;同时使用螺栓和定位销将三个弧形外模块221分别连接固定,如图5所示;

90.步骤5:将纤维织物5沿第二外模22边缘逐层翻边,每层翻边缺口处使用同材料纤维织物5补缺,不同层间翻边裁口相互错开,如图6所示;

91.步骤6:在步骤5纤维织物5翻边后的内模1上相应位置处依次安装三个第一外模块211,三个第一外模块211将翻边上方的内模1外侧面和端面均覆盖在内,且第一外模21一端的第一外模法兰和第二外模22一端的上法兰将纤维织物5上端的翻边夹在中间,同时内模1外侧面与第一外模21的接触面相互紧贴;随后使用石墨垫块填充在内模1上端面与第一外模21间隙处,最后依次使用螺钉固定,如图7所示;

92.步骤7:移除金属垫块7,将步骤6连接好的模具整体翻转后置于金属加长环6上,如图8所示;

93.步骤8:将纤维织物5沿第二外模22边缘逐层翻边,每层翻边缺口处使用同材料纤维织物5补缺,不同层间翻边裁口相互错开,如图9所示;

94.步骤9:在步骤8纤维织物5翻边后的内模1上相应位置处依次安装三个第三外模块231,三个第三外模块231将翻边上方的内模1外侧面和端面均覆盖在内,且第三外模23一端的第三外模法兰和第二外模22另一端的下法兰将纤维织物5下端的翻边夹在中间,同时内模1外侧面与第三外模23的接触面相互紧贴;随后使用石墨垫块填充在内模1下端面与第三外模23的间隙处,最后依次使用螺钉固定,如图10所示;

95.步骤10:依次移除两个定位环3、连接杆4和三个弧形外模块221。然后使用t300-3k碳纤维对纤维织物5与相应模具进行整体原位缝制,如图11所示;

96.步骤11:重新安装两个定位环3,并使用连接杆4固定,然后重新安装三个弧形外模块221;随后使用螺栓和定位销分别连接固定,如图12所示;

97.步骤12:对利用筒状结构构件模具定型的纤维织物进行零件致密化成型,在不同工序阶段,先依次去除三个弧形外模块221,再依次去除两个定位环3、连接杆4,然后依次去除三个第一外模块211,以及三个第二外模块231,最后依次去除三个弧形内模块11;

98.步骤13:根据零件结构加工相关尺寸对筒状结构构件的预制品进行加工,最终获得筒状结构构件。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。