1.本发明涉及锂离子电池加工技术领域,具体是一种锂离子电池加工用检测装置。

背景技术:

2.锂离子电池具有零污染、零排放、能量密度高、体较小和循环使用寿命长等优点,在电动汽车、电力通信系统以及便携式电子设备上作为核心部件发挥重要作用。因此对锂离子电池的品质要求越来越高。在电动汽车领域,随着全球经济的不断发展,对能源的需求和消耗日益增加,大力发展新能源汽车,用电代油是保证我国能源安全的战略措施之一。

3.而现有的电池在制备、运输以及使用的过程中容易出现安全问题,尤其是部分电池可能会发生漏电、变形的情况,在使用未到标准的年限便发生损坏的情况。因此,本领域技术人员提供了一种锂离子电池加工用检测装置,以解决上述背景技术中提出的问题。

技术实现要素:

4.本发明的目的在于提供一种锂离子电池加工用检测装置,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:

6.一种锂离子电池加工用检测装置,包括第一检测机构,所述第一检测机构的一侧设置有第二检测机构,所述第一检测机构包括检测台和电池检测架,所述检测台的前侧设置有上料板,所述检测台包括检测台本体和夹持块,所述检测台本体的下侧设置有定位板,所述检测台本体的一侧设置有一组导向杆,所述导向杆的中间设置有弹簧,所述导向杆的一侧设置有限位环,所述检测台本体的上侧开设有检测卡槽,所述检测台本体的前侧开设有一组定位方孔,所述夹持块的一侧设置有连接杆,所述连接杆的中间设置有连接板,所述连接板的上下两侧均开设有导向孔,所述连接杆的一侧设置有手拉环。

7.作为本发明再进一步的方案:所述上料板通过相对应的螺杆贯穿上料板后固定在检测台的前侧。

8.作为本发明再进一步的方案:所述检测台本体和定位板固定连接,所述检测台本体和导向杆固定连接。

9.作为本发明再进一步的方案:所述导向杆和限位环固定连接,所述导向杆和弹簧相匹配。

10.作为本发明再进一步的方案:所述夹持块和连接杆固定连接,所述连接杆和手拉环固定连接。

11.作为本发明再进一步的方案:所述连接杆和连接板固定连接,所述导向孔和导向杆相匹配,所述夹持块和检测卡槽相匹配。

12.作为本发明再进一步的方案:所述电池检测架包括电池本体和电池检测架本体,所述电池检测架本体的后侧设置有一组检测连接线,所述电池检测架本体的前侧设置有一组连接正负极,所述电池检测架本体的前侧位于连接正负极的两侧均开设有第一固定孔。

13.作为本发明再进一步的方案:所述电池检测架本体和连接正负极固定连接,所述电池检测架本体和检测连接线固定连接,所述电池检测架本体通过相对应的螺杆贯穿第一固定孔后固定在检测台本体的后侧。

14.作为本发明再进一步的方案:所述第二检测机构包括长度检测块和活动杆,所述长度检测块的后侧设置有一组定位方块,所述长度检测块的一侧开设有一组第二固定孔,所述长度检测块另一侧的下端设置有刻度标记,所述长度检测块另一侧的上端开设有滑槽,所述活动杆的后侧设置有转动卡环,所述转动卡环的后侧设置有滑块。

15.作为本发明再进一步的方案:所述长度检测块和一组定位方块固定连接,一组所述定位方块和定位方孔相匹配,所述滑块和滑槽滑动连接,所述滑块和转动卡环固定连接,所述活动杆和转动卡环转动连接,所述长度检测块通过相对应的螺杆贯穿一组第二固定孔后固定在第一检测机构的前侧。

16.与现有技术相比,本发明的有益效果:

17.1、拉动手拉环使得连接杆带动夹持块移动,同时连接板跟随连接杆移动,通过连接板在导向杆上移动起到导向作用,连接板带动使得弹簧被压缩在限位环上,将电池本体按方向通过上料板横向移动到检测卡槽的内侧,松开手拉环,弹簧恢复形变推动连接板使得夹持块将电池本体夹持固定,通过观察电池本体情况可对外观进行检测,通过定位板可以方便固定检测台本体的位置。

18.2、当电池本体被夹持块夹持在检测卡槽的内侧后,将电池检测架本体通过相对应的螺杆贯穿第一固定孔后固定在检测台本体的后侧,电池本体的正负极嵌在连接正负极上,通过检测连接线和检测设备相互连接可以方便工作人员对电池本体的工作状态进行检测,将长度检测块通过相对应的螺杆贯穿一组第二固定孔后固定在第一检测机构的前侧,电池本体被夹持块夹持在检测卡槽的内侧,通过移动活动杆,使得活动杆带动转动卡环和滑块在滑槽上滑动,活动杆抵在电池本体上,通过观察活动杆在刻度标记上的位置可以测量电池本体的长度,方便工作人员进行电池分类,通过活动杆在转动卡环上转动,可使得电池本体可以方便的移动到检测卡槽内,避免被活动杆阻挡,方便工作人员的使用。

附图说明

19.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

20.本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。

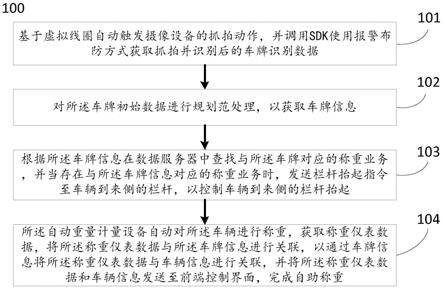

21.图1为一种锂离子电池加工用检测装置的结构示意图;

22.图2为一种锂离子电池加工用检测装置的分解结构示意图;

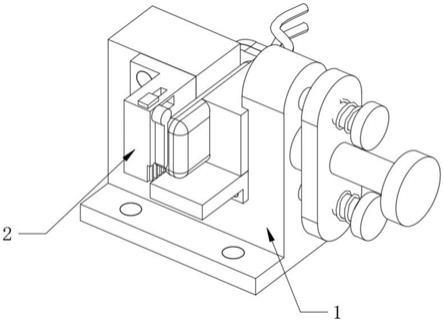

23.图3为一种锂离子电池加工用检测装置中第一检测机构的结构示意图;

24.图4为一种锂离子电池加工用检测装置中检测台的结构示意图;

25.图5为一种锂离子电池加工用检测装置中电池检测架的结构示意图;

26.图6为一种锂离子电池加工用检测装置中第二检测机构的结构示意图。

27.图中:1、第一检测机构;11、检测台;111、检测台本体;1111、定位板;1112、导向杆;1113、限位环;1114、弹簧;1115、检测卡槽;1116、定位方孔;112、夹持块;1121、连接杆;1122、连接板; 1123、手拉环;1124、导向孔;12、上料板;13、电池检测架;131、电池本体;132、电池检测架本体;1321、连接正负极;1322、检测连接线;1323、第一固定孔;2、第二检测机构;21、长度检测块; 22、定位方块;23、刻度标记;24、第二固定孔;25、滑槽;26、转动卡环;27、滑块;28、活动杆。

具体实施方式

28.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.请参阅图1~6,本发明实施例中,一种锂离子电池加工用检测装置,包括第一检测机构1,第一检测机构1的一侧设置有第二检测机构2,第一检测机构1包括检测台11和电池检测架13,检测台11 的前侧设置有上料板12,检测台11包括检测台本体111和夹持块112,检测台本体111的下侧设置有定位板1111,检测台本体111的一侧设置有一组导向杆1112,导向杆1112的中间设置有弹簧1114,导向杆1112的一侧设置有限位环1113,检测台本体111的上侧开设有检测卡槽1115,检测台本体111的前侧开设有一组定位方孔1116,夹持块112的一侧设置有连接杆1121,连接杆1121的中间设置有连接板1122,连接板1122的上下两侧均开设有导向孔1124,连接杆1121 的一侧设置有手拉环1123。

30.在图1、2、3和4中:上料板12通过相对应的螺杆贯穿上料板 12后固定在检测台11的前侧,检测台本体111和定位板1111固定连接,检测台本体111和导向杆1112固定连接,导向杆1112和限位环1113固定连接,导向杆1112和弹簧1114相匹配,夹持块112和连接杆1121固定连接,连接杆1121和手拉环1123固定连接,连接杆1121和连接板1122固定连接,导向孔1124和导向杆1112相匹配,夹持块112和检测卡槽1115相匹配,拉动手拉环1123使得连接杆 1121带动夹持块112移动,同时连接板1122跟随连接杆1121移动,通过连接板1122在导向杆1112上移动起到导向作用,连接板1122 带动使得弹簧1114被压缩在限位环1113上,将电池本体131按方向通过上料板12横向移动到检测卡槽1115的内侧,松开手拉环1123,弹簧1114恢复形变推动连接板1122使得夹持块112将电池本体131 夹持固定,通过观察电池本体131情况可对外观进行检测,通过定位板1111可以方便固定检测台本体111的位置。

31.在图1、2、5和6中:电池检测架13包括电池本体131和电池检测架本体132,电池检测架本体132的后侧设置有一组检测连接线 1322,电池检测架本体132的前侧设置有一组连接正负极1321,电池检测架本体132的前侧位于连接正负极1321的两侧均开设有第一固定孔1323,电池检测架本体132和连接正负极1321固定连接,电池检测架本体132和检测连接线1322固定连接,电池检测架本体132 通过相对应的螺杆贯穿第一固定孔1323后固定在检测台本体111的后侧,第二检测机构2包括长度检测块21和活动杆28,长度检测块 21的后侧设置有一组定位方块22,长度检测块21的一侧开设有一组第二固定孔24,长度检测块21

另一侧的下端设置有刻度标记23,长度检测块21另一侧的上端开设有滑槽25,活动杆28的后侧设置有转动卡环26,转动卡环26的后侧设置有滑块27,长度检测块21和一组定位方块22固定连接,一组定位方块22和定位方孔1116相匹配,滑块27和滑槽25滑动连接,滑块27和转动卡环26固定连接,活动杆28和转动卡环26转动连接,长度检测块21通过相对应的螺杆贯穿一组第二固定孔24后固定在第一检测机构1的前侧,当电池本体131被夹持块112夹持在检测卡槽1115的内侧后,将电池检测架本体132通过相对应的螺杆贯穿第一固定孔1323后固定在检测台本体111的后侧,电池本体131的正负极嵌在连接正负极1321上,通过检测连接线1322和检测设备相互连接可以方便工作人员对电池本体131的工作状态进行检测,将长度检测块21通过相对应的螺杆贯穿一组第二固定孔24后固定在第一检测机构1的前侧,电池本体 131被夹持块112夹持在检测卡槽1115的内侧,通过移动活动杆28,使得活动杆28带动转动卡环26和滑块27在滑槽25上滑动,活动杆 28抵在电池本体131上,通过观察活动杆28在刻度标记23上的位置可以测量电池本体131的长度,方便工作人员进行电池分类,通过活动杆28在转动卡环26上转动,可使得电池本体131可以方便的移动到检测卡槽1115内,避免被活动杆28阻挡,方便工作人员的使用。

32.本发明的工作原理:拉动手拉环1123使得连接杆1121带动夹持块112移动,同时连接板1122跟随连接杆1121移动,通过连接板 1122在导向杆1112上移动起到导向作用,连接板1122带动使得弹簧1114被压缩在限位环1113上,将电池本体131按方向通过上料板 12横向移动到检测卡槽1115的内侧,松开手拉环1123,弹簧1114 恢复形变推动连接板1122使得夹持块112将电池本体131夹持固定,通过观察电池本体131情况可对外观进行检测,通过定位板1111可以方便固定检测台本体111的位置,当电池本体131被夹持块112夹持在检测卡槽1115的内侧后,将电池检测架本体132通过相对应的螺杆贯穿第一固定孔1323后固定在检测台本体111的后侧,电池本体131的正负极嵌在连接正负极1321上,通过检测连接线1322和检测设备相互连接可以方便工作人员对电池本体131的工作状态进行检测,将长度检测块21通过相对应的螺杆贯穿一组第二固定孔24后固定在第一检测机构1的前侧,电池本体131被夹持块112夹持在检测卡槽1115的内侧,通过移动活动杆28,使得活动杆28带动转动卡环26和滑块27在滑槽25上滑动,活动杆28抵在电池本体131上,通过观察活动杆28在刻度标记23上的位置可以测量电池本体131的长度,方便工作人员进行电池分类,通过活动杆28在转动卡环26上转动,可使得电池本体131可以方便的移动到检测卡槽1115内,避免被活动杆28阻挡,方便工作人员的使用。

33.以上所述的,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。