1.本技术涉及合成革的领域,更具体地说,它涉及一种阻燃电竞座椅用合成革及其制备方法。

背景技术:

2.由于电竞行业及元宇宙的兴起,国内外电竞座椅未来发展将由追求产能产量和规模,逐渐转变为更加注重质量和水平。由于传统的电竞座椅用合成革采用聚氯乙烯为材质,故其环保性较差,并不符合轻量化、绿色环保、舒适安全的电竞座椅发展趋势。

3.无溶剂聚氨酯具有高透明性、高强度、高耐磨、高弹性、耐老化、耐油等特点,在沙发领域的应用十分广泛,如用于家具,软包,按摩椅等。因此采用无溶剂聚氨酯代替聚氯乙烯作为电竞座椅用合成革的材质,符合当今电竞座椅行业环保、多元化的发展趋势,具有广阔的市场前景。

4.然而由于聚氨酯存在极易着火、火焰扩散迅猛、极难扑灭等缺陷,无法通过阻燃的英国标准,故会给电竞座椅带来安全隐患;因此,作为电竞座椅材质的无溶剂聚氨酯的阻燃性受到了越来越多的关注。

技术实现要素:

5.为了提高作为电竞座椅材质的无溶剂聚氨酯的阻燃性,本技术提供一种阻燃电竞座椅用合成革及其制备方法。

6.第一方面,提供了一种阻燃电竞座椅用合成革,采用如下的技术方案:阻燃电竞座椅用合成革,包括面层、无溶剂阻燃聚氨酯层以及基布层;无溶剂阻燃聚氨酯包括以下原料:异氰酸酯、多元醇、磷系反应型阻燃剂、聚碳酸酯-石蜡复合阻燃剂以及催化剂。

7.通过采用上述技术方案,无卤磷酸酯在燃烧时可以使聚氨酯表面迅速脱水而形成炭化层;同时,聚碳酸酯-石蜡复合阻燃剂在燃烧时,聚碳酸酯会分解,分布在其分子结构中的石蜡会流出。石蜡在与无卤磷酸酯所形成的炭化层相遇后会渗入炭化层中,并与炭化层相互融合而成一个整体,可以弥补炭化层的疏松部分,从而在合成革表面形成对氧气和热源阻隔性更好的保护层;另外,聚碳酸酯在燃烧时会分解产生二氧化碳,并在合成革表面形成一层能够阻隔氧气的气相层;通过气相层与渗入石蜡的炭化层相互作用配合,减少了合成革表面的氧含量,从而使火焰无法在合成革表面燃烧,提高了电竞座椅用合成革的阻燃性。

8.在一个具体的可实施方案中,所述无溶剂阻燃聚氨酯具体由以下方法制成:取异氰酸酯、磷系反应型阻燃剂以及聚碳酸酯-石蜡复合阻燃剂混合形成a组分原料;取多元醇以及催化剂作为b组分原料,将所述a组分原料和b组分原料混合并在110℃以上反应得到无溶剂阻燃聚氨酯。

9.通过采用上述技术方案,优化了无溶剂阻燃聚氨酯的制备过程,磷系反应型阻燃

剂以及聚碳酸酯-石蜡复合阻燃剂等阻燃成分均在聚氨酯反应时加入,提高了这些阻燃成分和聚氨酯的结合性,从而有利于获得阻燃性能更好的电竞座椅用合成革。

10.在一个具体的可实施方案中,所述异氰酸酯和多元醇按异氰酸酯基与羟基的摩尔比为1:(1-1.5)获取;所述磷系反应型阻燃剂与异氰酸酯的质量比为(0.4-0.7):1,所述聚碳酸酯-石蜡复合阻燃剂与磷系反应型阻燃剂的质量比为1:(1-3.5)。

11.通过采用上述技术方案,优化了无溶剂阻燃聚氨酯各原料的配比,有利于获得性能理想的无溶剂阻燃聚氨酯。

12.在一个具体的可实施方案中,所述异氰酸酯为甲苯二异氰酸酯,所述多元醇包括1,3-丙二醇和新戊二醇。

13.在一个具体的可实施方案中,所述磷系反应型阻燃剂为三(一缩二丙二醇)亚磷酸酯。

14.在一个具体的可实施方案中,所述聚碳酸酯-石蜡复合阻燃剂由聚碳酸酯、石蜡混合后熔融挤出而得。

15.通过采用上述技术方案,聚碳酸酯起到支撑材料的作用,石蜡很好地分散在聚碳酸酯的分子结构中;因此,所得聚碳酸酯-石蜡复合阻燃剂具有良好的加工性,在高温(非燃烧)时,聚碳酸酯-石蜡复合阻燃剂能保持形态稳定;而在燃烧时,聚碳酸酯分解而在合成革表面形成一层气相层,石蜡呈液态并从聚碳酸酯中流出并与炭化层复合。

16.在一个具体的可实施方案中,所述聚碳酸酯和石蜡的质量比为1:(0.5-1)。

17.通过采用上述技术方案,石蜡可以在聚碳酸酯的分子结构中良好的分散。

18.在一个具体的可实施方案中,所述聚碳酸酯-石蜡复合阻燃剂还包括膨胀石墨,其与聚碳酸酯的质量比为1:(0.1-0.3)。

19.通过采用上述技术方案,膨胀石墨对燃烧后形成的炭化层有良好的支撑作用,可以与炭化层一起形成更为致密的保护层,从而提高了电竞座椅用合成革的阻燃性。

20.在一个具体的可实施方案中,所述面层包括相互叠合的多层聚氨酯层,每层聚氨酯层的材质均为聚氨酯-无卤磷酸酯阻燃剂复合材料。

21.通过采用上述技术方案,聚氨酯层均添加了磷酸酯阻燃剂,有利于进一步提高所得电竞座椅用合成革的阻燃性。

22.第二方面,提供了上述阻燃电竞座椅用合成革的制备方法,采用如下的技术方案:阻燃电竞座椅用合成革的制备方法,包括:在离型纸上涂覆聚氨酯-无卤磷酸酯阻燃剂复合材料而形成面层;在所述面层上涂覆无溶剂阻燃聚氨酯而形成无溶剂阻燃聚氨酯层;在所述无溶剂阻燃聚氨酯层上贴合基布而形成基布层。

23.通过采用上述技术方案,电竞座椅用合成革被顺利制得。

24.综上所述,本技术至少具有以下有益技术效果之一:1、本技术所得的电竞座椅用合成革均能通过阻燃的英国标准,表现出良好的阻燃性。

25.2、本技术通过无卤磷酸酯和聚碳酸酯-石蜡复合阻燃剂的协同配合,将无卤磷酸酯在燃烧时形成的炭化层和石蜡融合成一个整体,可以弥补炭化层的疏松部分,从而在合

成革表面形成对氧气和热源阻隔性更好的保护层;另外,聚碳酸酯在燃烧时会分解产生二氧化碳,并在合成革表面形成一层能够阻隔氧气的气相层;通过气相层与炭化层相互作用配合,能够减少合成革表面的氧含量,从而使火焰无法在合成革表面燃烧,显著提高了电竞座椅用合成革的阻燃性。

26.3、本技术聚碳酸酯-石蜡复合阻燃剂的结构中,聚碳酸酯起到支撑材料的作用,石蜡很好地分散在聚碳酸酯的分子结构中;基于上述结构,聚碳酸酯-石蜡复合阻燃剂具有良好的加工性,在高温(非燃烧)时,聚碳酸酯-石蜡复合阻燃剂能保持形态稳定;而在燃烧时,聚碳酸酯分解而在合成革表面形成一层气相层,石蜡呈液态并从聚碳酸酯中流出与炭化层复合。

27.4、本技术通过膨胀石墨的加入,利用其对炭化层的良好支撑作用,可以与渗入石蜡的炭化层一起形成更为致密的保护层,从而提高了电竞座椅用合成革的阻燃性。

附图说明

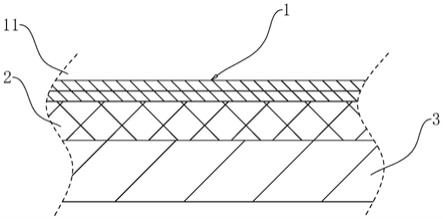

28.图1是本技术实施例1的阻燃电竞座椅用合成革的剖面示意图。

29.附图标记说明:1、面层;11、聚氨酯层;2、无溶剂阻燃聚氨酯层;3、基布层。

具体实施方式

30.以下结合附图和实施例对本技术作进一步详细说明。

31.制备例1本制备例公开了一种聚碳酸酯-石蜡复合阻燃剂的制备方法,具体包括以下步骤:p1、称取聚碳酸酯100g和石蜡50g,混合均匀。

32.p2、将p1所得混合物通入双螺杆挤出机中,在200-230℃的温度下熔融挤出得到坯料,控制挤出压力为2mpa。

33.p3、将坯料在20℃温水中冷却定型,之后造粒得到聚碳酸酯-石蜡复合阻燃剂。

34.所得的聚碳酸酯-石蜡复合阻燃剂中,聚碳酸酯起到支撑材料的作用,石蜡则均匀分散在聚碳酸酯的链状分子结构中。

35.制备例2本制备例与制备例1基本相同,不同之处在于:聚碳酸酯和石蜡的质量比为1:0.7。

36.具体为:p1、称取聚碳酸酯100g和石蜡70g,混合均匀。

37.p2、将p1所得混合物通入双螺杆挤出机中,在200-230℃的温度下熔融挤出得到坯料,控制挤出压力为2mpa。

38.p3、将坯料在20℃温水中冷却定型,之后造粒得到聚碳酸酯-石蜡复合阻燃剂。

39.制备例3本制备例与制备例1基本相同,不同之处在于:聚碳酸酯和石蜡的质量比为1:0.85。

40.具体为:p1、称取聚碳酸酯100g和石蜡85g,混合均匀。

41.p2、将p1所得混合物通入双螺杆挤出机中,在200-230℃的温度下熔融挤出得到坯

料,控制挤出压力为2mpa。

42.p3、将坯料在20℃温水中冷却定型,之后造粒得到聚碳酸酯-石蜡复合阻燃剂。

43.制备例4本制备例与制备例1基本相同,不同之处在于:聚碳酸酯和石蜡的质量比为1:1。

44.具体为:p1、称取聚碳酸酯100g和石蜡100g,混合均匀。

45.p2、将p1所得混合物通入双螺杆挤出机中,在200-230℃的温度下熔融挤出得到坯料,控制挤出压力为2mpa。

46.p3、将坯料在20℃温水中冷却定型,之后造粒得到聚碳酸酯-石蜡复合阻燃剂。

47.制备例5本制备例与制备例3基本相同,不同之处在于:还包括膨胀石墨,其和聚碳酸酯的质量比为1:0.1。

48.具体为:p1、称取聚碳酸酯100g、石蜡85g以及膨胀石墨10g,混合均匀。

49.p2、将p1所得混合物通入双螺杆挤出机中,在200-230℃的温度下熔融挤出得到坯料,控制挤出压力为2mpa。

50.p3、将坯料在20℃温水中冷却定型,之后造粒得到聚碳酸酯-石蜡复合阻燃剂。

51.制备例6本制备例与制备例3基本相同,不同之处在于:还包括膨胀石墨,其和聚碳酸酯的质量比为1:0.2。

52.具体为:p1、称取聚碳酸酯100g、石蜡85g以及膨胀石墨20g,混合均匀。

53.其中:聚碳酸酯为德国拜耳 6265型;石蜡的熔点为51.2℃,相变晗为142.6kj/kg。

54.p2、将p1所得混合物通入双螺杆挤出机中,在200-230℃的温度下熔融挤出得到坯料,控制挤出压力为2mpa。

55.p3、将坯料在20℃温水中冷却定型,之后造粒得到聚碳酸酯-石蜡复合阻燃剂。

56.制备例7本制备例与制备例3基本相同,不同之处在于:还包括膨胀石墨,其和聚碳酸酯的质量比为1:0.3。

57.具体为:p1、称取聚碳酸酯100g、石蜡85g以及膨胀石墨30g,混合均匀。

58.p2、将p1所得混合物通入双螺杆挤出机中,在200-230℃的温度下熔融挤出得到坯料,控制挤出压力为2mpa。

59.p3、将坯料在20℃温水中冷却定型,之后造粒得到聚碳酸酯-石蜡复合阻燃剂。

60.制备例8本制备例与制备例6基本相同,不同之处在于:p2和p3的工艺参数不同。

61.具体为:p1、称取聚碳酸酯100g、石蜡85g以及膨胀石墨20g,混合均匀。

62.p2、将p1所得混合物通入双螺杆挤出机中,在210-240℃的温度下熔融挤出得到坯

料,控制挤出压力为1.5mpa。

63.p3、将坯料在30℃温水中冷却定型,之后造粒得到聚碳酸酯-石蜡复合阻燃剂。

64.实施例1本实施例公开了一种阻燃电竞座椅用合成革。参照图1,包括依次叠合的面层1、无溶剂阻燃聚氨酯层2以及基布层3。其中,面层1由两层相互叠合的聚氨酯层11组成,每层聚氨酯层11的厚度为0.07mm;无溶剂阻燃聚氨酯层2的厚度为0.4mm;基布层3为高涨破机织布,厚度为0.95mm。

65.聚氨酯层11的材质为聚氨酯-无卤磷酸酯阻燃剂复合材料,由以下原料:水性聚氨酯、流平剂、消泡剂及无卤磷酸酯阻燃剂混合制备而成。具体的,水性聚氨酯、流平剂、消泡剂、无卤磷酸酯阻燃剂的质量比为2000:1:1:20。在本实施方案中,水性聚氨酯购自湘潭家园建材有限公司;流平剂为byk-9565型;消泡剂为byk-333型;无卤磷酸酯阻燃剂为fr-pnx型,购自武汉曙尔生物科技有限公司。另外,根据实际需要,在一些实施方案中,还会在原料中引入水性聚氨酯2.5-6wt%的色浆。

66.无溶剂阻燃聚氨酯层2的材质为无溶剂阻燃聚氨酯复合材料,其具体由以下原料:异氰酸酯、多元醇、磷系反应型阻燃剂、聚碳酸酯-石蜡复合阻燃剂、流平剂以及催化剂通过反应而成。具体的,异氰酸酯、多元醇、磷系反应型阻燃剂、聚碳酸酯-石蜡复合阻燃剂、流平剂、催化剂的质量比为100:55:45:45:0.05:0.5。

67.在本实施方案中,异氰酸酯为甲苯二异氰酸酯,型号为80/20;多元醇包括1,3-丙二醇和新戊二醇,两者的摩尔比为1:1;磷系反应型阻燃剂为三(一缩二丙二醇)亚磷酸酯;聚碳酸酯-石蜡复合阻燃剂由制备例1获得;流平剂为byk-9565型;催化剂为bicat 8106型铋类催化剂。另外,根据实际需要,在一些实施方案中,还会在原料中引入甲苯二异氰酸酯1-2wt%的色浆。

68.本实施例还公开了上述阻燃电竞座椅用合成革的制备方法,具体包括以下步骤:s1、称取水性聚氨酯200g、byk-9565流平剂0.1g、byk-333消泡剂0.1g以及fr-pnx型阻燃剂2g混合均匀得到水性聚氨酯复合浆;之后将水性聚氨酯复合浆辊涂在离型纸上,在120℃下烘干(具体为烘至表干)而得到聚氨酯层11,控制聚氨酯层11层厚为0.07mm。

69.s2、取s1所得水性聚氨酯复合浆辊涂在s1所的聚氨酯层11上;之后在120℃下烘干而得到第二层聚氨酯层11,控制聚氨酯层11层厚为0.07mm。面层1分为两层聚氨酯层11进行制作,相比于一次性制作一整层面层1,烘干时残留的气泡少,性能更好。

70.s3、称取甲苯二异氰酸酯100g、1,3-丙二醇23.2g、新戊二醇31.8g、三(一缩二丙二醇)亚磷酸酯45g、聚碳酸酯-石蜡复合阻燃剂45g、byk-9565流平剂0.05g以及bicat 8106催化剂0.5g,其中:异氰酸酯基与羟基的摩尔比1:1.06;将甲苯二异氰酸酯、三(一缩二丙二醇)亚磷酸酯、聚碳酸酯-石蜡复合阻燃剂以及byk-9565流平剂混合均匀得到a组分原料,将1,3-丙二醇、新戊二醇以及bicat 8106催化剂混合均匀得到b组分原料。

71.s4、将a组分原料和b组分原料混合均匀后涂覆在s2所得聚氨酯层11上;之后在120℃下反应2min,继而升温到140℃反应7min,此时a组分和b组分原料通过扩链反应、微发泡反应、凝胶反应而得到无溶剂阻燃聚氨酯层2,控制无溶剂阻燃聚氨酯层2的厚度为0.4mm。

72.s5、将作为基布层3的高涨破机织布贴合到s4所得的无溶剂阻燃聚氨酯层2上,冷却即得到阻燃电竞座椅用合成革。

73.实施例2-8实施例2-8与实施例1基本相同,不同之处在于:聚碳酸酯-石蜡复合阻燃剂的来源不同。具体如表1。

74.表1 实施例2-8中聚碳酸酯-石蜡复合阻燃剂的来源项目复合阻燃剂项目复合阻燃剂实施例2制备例2所制得实施例6制备例6所制得实施例3制备例3所制得实施例7制备例7所制得实施例4制备例4所制得实施例8制备例8所制得实施例5制备例5所制得

ꢀꢀ

实施例9本实施例与实施例6基本相同,不同之处在于:无溶剂阻燃聚氨酯复合材料的原料中异氰酸酯、多元醇、磷系反应型阻燃剂、聚碳酸酯-石蜡复合阻燃剂、流平剂、催化剂的质量比为100:55:60:30:0.05:0.5。

75.具体在阻燃电竞座椅用合成革的制备方法的s3中:称取甲苯二异氰酸酯100g、1,3-丙二醇23.2g、新戊二醇31.8g、三(一缩二丙二醇)亚磷酸酯60g、聚碳酸酯-石蜡复合阻燃剂30g、byk-9565流平剂0.05g以及bicat 8106催化剂0.5g,其中:异氰酸酯基与羟基的摩尔比1:1.06;将甲苯二异氰酸酯、三(一缩二丙二醇)亚磷酸酯、聚碳酸酯-石蜡复合阻燃剂以及byk-9565流平剂混合均匀得到a组分原料,将1,3-丙二醇、新戊二醇以及bicat 8106催化剂混合均匀得到b组分原料。

76.实施例10本实施例与实施例6基本相同,不同之处在于:无溶剂阻燃聚氨酯复合材料的原料中异氰酸酯、多元醇、磷系反应型阻燃剂、聚碳酸酯-石蜡复合阻燃剂、流平剂、催化剂的质量比为100:55:70:20:0.05:0.5。

77.具体在阻燃电竞座椅用合成革的制备方法的s3中:称取甲苯二异氰酸酯100g、1,3-丙二醇23.2g、新戊二醇31.8g、三(一缩二丙二醇)亚磷酸酯70g、聚碳酸酯-石蜡复合阻燃剂20g、byk-9565流平剂0.05g以及bicat 8106催化剂0.5g,其中:异氰酸酯基与羟基的摩尔比1:1.06;将甲苯二异氰酸酯、三(一缩二丙二醇)亚磷酸酯、聚碳酸酯-石蜡复合阻燃剂以及byk-9565流平剂混合均匀得到a组分原料,将1,3-丙二醇、新戊二醇以及bicat 8106催化剂混合均匀得到b组分原料。

78.实施例11本实施例与实施例9基本相同,不同之处在于:无溶剂阻燃聚氨酯复合材料的原料中异氰酸酯、多元醇、磷系反应型阻燃剂、聚碳酸酯-石蜡复合阻燃剂、流平剂、催化剂的质量比为100:65:50:25:0.1:1。

79.具体在阻燃电竞座椅用合成革的制备方法的s3中:称取甲苯二异氰酸酯100g、1,3-丙二醇27.4g、新戊二醇37.6g、三(一缩二丙二醇)亚磷酸酯50g、聚碳酸酯-石蜡复合阻燃剂25g、byk-9565流平剂0.1g以及bicat 8106催化剂1g,其中:异氰酸酯基与羟基的摩尔比1:1.26;将甲苯二异氰酸酯、三(一缩二丙二醇)亚磷酸酯、聚碳酸酯-石蜡复合阻燃剂以及byk-9565流平剂混合均匀得到a组分原料,将1,3-丙二醇、新戊二醇以及bicat 8106催化剂混合均匀得到b组分原料。

80.实施例12本实施例与实施例9基本相同,不同之处在于:无溶剂阻燃聚氨酯复合材料的原料中异氰酸酯、多元醇、磷系反应型阻燃剂、聚碳酸酯-石蜡复合阻燃剂、流平剂、催化剂的质量比为100:75:40:20:0.2:1.5。

81.具体在阻燃电竞座椅用合成革的制备方法的s3中:称取甲苯二异氰酸酯100g、1,3-丙二醇31.7g、新戊二醇43.3g、三(一缩二丙二醇)亚磷酸酯40g、聚碳酸酯-石蜡复合阻燃剂20g、byk-9565流平剂0.2g以及bicat 8106催化剂1.5g,其中:异氰酸酯基与羟基的摩尔比1:1.45;将甲苯二异氰酸酯、三(一缩二丙二醇)亚磷酸酯、聚碳酸酯-石蜡复合阻燃剂以及byk-9565流平剂混合均匀得到a组分原料,将1,3-丙二醇、新戊二醇以及bicat 8106催化剂混合均匀得到b组分原料。

82.实施例13本实施例与实施例11基本相同,不同之处在于:聚氨酯-无卤磷酸酯阻燃剂复合材料的原料中水性聚氨酯、流平剂、消泡剂、无卤磷酸酯阻燃剂的质量比为2000:0.5:0.5:10。

83.具体在阻燃电竞座椅用合成革的制备方法的s1中:s1、称取水性聚氨酯200g、byk-9565流平剂0.05g、byk-333消泡剂0.05g以及fr-pnx型阻燃剂1g混合均匀得到水性聚氨酯复合浆;之后将水性聚氨酯复合浆辊涂在离型纸上,在120℃下烘干而得到聚氨酯层11,控制聚氨酯层11层厚为0.07mm。

84.实施例14本实施例与实施例11基本相同,不同之处在于:聚氨酯-无卤磷酸酯阻燃剂复合材料的原料中水性聚氨酯、流平剂、消泡剂、无卤磷酸酯阻燃剂的质量比为2000:1.5:1.5:30。

85.具体在阻燃电竞座椅用合成革的制备方法的s1中:s1、称取水性聚氨酯200g、byk-9565流平剂0.15g、byk-333消泡剂0.15g以及fr-pnx型阻燃剂3g混合均匀得到水性聚氨酯复合浆;之后将水性聚氨酯复合浆辊涂在离型纸上,在120℃下烘干而得到聚氨酯层11,控制聚氨酯层11层厚为0.07mm。

86.实施例15本实施例与实施例11基本相同,不同之处在于:阻燃电竞座椅用合成革的制备方法的部分工艺参数不同。

87.具体为:s1、称取水性聚氨酯200g、byk-9565流平剂0.1g、byk-333消泡剂0.1g以及fr-pnx型阻燃剂2g混合均匀得到水性聚氨酯复合浆;之后将水性聚氨酯复合浆辊涂在离型纸上,在110℃下烘干而得到聚氨酯层11,控制聚氨酯层11层厚为0.05mm。

88.s2、取s1所得水性聚氨酯复合浆辊涂在s1所的聚氨酯层11上;之后在110℃下烘干而得到第二层聚氨酯层11,控制聚氨酯层11层厚为0.05mm。

89.s3、称取甲苯二异氰酸酯100g、1,3-丙二醇27.4g、新戊二醇37.6g、三(一缩二丙二醇)亚磷酸酯50g、聚碳酸酯-石蜡复合阻燃剂25g、byk-9565流平剂0.1g以及bicat 8106催化剂1g;将甲苯二异氰酸酯、三(一缩二丙二醇)亚磷酸酯、聚碳酸酯-石蜡复合阻燃剂以及byk-9565流平剂混合均匀得到a组分原料,将1,3-丙二醇、新戊二醇以及bicat 8106催化剂混合均匀得到b组分原料。

90.s4、将a组分原料和b组分原料混合均匀后涂覆在s2所得聚氨酯层11上;之后在110

℃下反应3min,继而升温到130℃反应10min,此时a组分和b组分原料通过扩链反应、微发泡反应、凝胶反应而得到无溶剂阻燃聚氨酯层2,控制无溶剂阻燃聚氨酯层2的厚度为0.3mm。

91.s5、将作为基布层3的高涨破机织布(0.8mm厚)贴合到s4所得的无溶剂阻燃聚氨酯层2上,冷却即得到阻燃电竞座椅用合成革。

92.实施例16本实施例与实施例11基本相同,不同之处在于:阻燃电竞座椅用合成革的制备方法的部分工艺参数不同。

93.具体为:s1、称取水性聚氨酯200g、byk-9565流平剂0.1g、byk-333消泡剂0.1g以及fr-pnx型阻燃剂2g混合均匀得到水性聚氨酯复合浆;之后将水性聚氨酯复合浆辊涂在离型纸上,在130℃下烘干而得到聚氨酯层11,控制聚氨酯层11层厚为0.09mm。

94.s2、取s1所得水性聚氨酯复合浆辊涂在s1所的聚氨酯层11上;之后在130℃下烘干而得到第二层聚氨酯层11,控制聚氨酯层11层厚为0.09mm。

95.s3、称取甲苯二异氰酸酯100g、1,3-丙二醇27.4g、新戊二醇37.6g、三(一缩二丙二醇)亚磷酸酯50g、聚碳酸酯-石蜡复合阻燃剂25g、byk-9565流平剂0.1g以及bicat 8106催化剂1g;将甲苯二异氰酸酯、三(一缩二丙二醇)亚磷酸酯、聚碳酸酯-石蜡复合阻燃剂以及byk-9565流平剂混合均匀得到a组分原料,将1,3-丙二醇、新戊二醇以及bicat 8106催化剂混合均匀得到b组分原料。

96.s4、将a组分原料和b组分原料混合均匀后涂覆在s2所得聚氨酯层11上;之后在130℃下反应1.5min,继而升温到150℃反应5min,此时a组分和b组分原料通过扩链反应、微发泡反应、凝胶反应而得到无溶剂阻燃聚氨酯层2,控制无溶剂阻燃聚氨酯层2的厚度为0.5mm。

97.s5、将作为基布层3的高涨破机织布(1.2mm厚)贴合到s4所得的无溶剂阻燃聚氨酯层2上,冷却即得到阻燃电竞座椅用合成革。

98.对比例1本对比例和实施例1的不同之处在于:无溶剂阻燃聚氨酯复合材料具体由以下原料:异氰酸酯、多元醇、聚碳酸酯-石蜡复合阻燃剂、流平剂以及催化剂通过反应而成。具体的,异氰酸酯、多元醇、聚碳酸酯-石蜡复合阻燃剂、流平剂、催化剂的质量比为100:55:90:0.05:0.5。

99.对比例2本对比例和实施例1的不同之处在于:无溶剂阻燃聚氨酯复合材料具体由以下原料:异氰酸酯、多元醇、磷系反应型阻燃剂、流平剂以及催化剂通过反应而成。具体的,异氰酸酯、多元醇、磷系反应型阻燃剂、流平剂、催化剂的质量比为100:55:90:0.05:0.5。

100.对比例3本对比例和实施例1的不同之处在于:无溶剂阻燃聚氨酯复合材料具体由以下原料:异氰酸酯、多元醇、磷系反应型阻燃剂、聚碳酸酯、流平剂以及催化剂通过反应而成。具体的,异氰酸酯、多元醇、磷系反应型阻燃剂、聚碳酸酯、流平剂、催化剂的质量比为100:55:45:45:0.05:0.5。

101.对比例4

本对比例和实施例1的不同之处在于:无溶剂阻燃聚氨酯复合材料具体由以下原料:异氰酸酯、多元醇、磷系反应型阻燃剂、石蜡、流平剂以及催化剂通过反应而成。具体的,异氰酸酯、多元醇、磷系反应型阻燃剂、石蜡、流平剂、催化剂的质量比为100:55:45:45:0.05:0.5。

102.性能检测取实施例1-16以及对比例1-4所得的电竞座椅用合成革进行检测;检测结果列于表2。

103.1、阻燃测试:1)参照标准gb/t 5455-2014进行测试,记录续燃时间;其中,试样尺寸为300mm

×

89mm,调湿条件为条件b;测试时环境温度为23℃,环境湿度为50%。

104.2)参照英国标准bs5852进行测试;其中,火源采用1#火源;测试时环境温度为23℃,环境湿度为50%。

105.2、撕裂强度:参照标准gb/t8949-2008进行测试;其中,试样尺寸为150mm

×

30mm;测试速度为200mm/min;测试时环境温度为23℃,环境湿度为50%。

106.表2 实施例1-16和对比例1-4所得电竞座椅用合成革的性能项目续燃时间/s是否通过英标撕裂负荷(经向)/n撕裂负荷(纬向)/n实施例12.82通过3978实施例22.76通过3879实施例32.60通过4079实施例42.78通过3977实施例52.35通过3977实施例62.23通过4080实施例72.27通过3879实施例82.30通过3978实施例92.05通过3978实施例102.32通过3877实施例111.98通过4180实施例122.23通过4179实施例132.25通过4281实施例141.89通过4080实施例152.15通过3978实施例162.07通过3979对比例14.31未通过4181对比例23.89未通过3676对比例34.22未通过3879对比例44.03未通过3676参见表2,从实施例1-16的检测结果可以看出:本技术各实施例所得的电竞座椅用合成革均能通过阻燃的英国标准,表现出良好的阻燃性。同时本技术各实施例所得的电竞座椅用合成革也具有良好的力学性能。

107.由实施例1和对比例1-2的检测结果可以发现:通过无卤磷酸酯阻燃剂和聚碳酸酯-石蜡复合阻燃剂的相互配合和协同,所得的电竞座椅用合成革的阻燃性相比于单独采用无卤磷酸酯阻燃剂或聚碳酸酯-石蜡复合阻燃剂有显著提升。这是由于无卤磷酸酯在燃烧时可以使聚氨酯表面迅速脱水而形成炭化层;同时,聚碳酸酯在受热分解后,可燃性较差的石蜡会流出并渗入无卤磷酸酯所形成的炭化层中,并与炭化层相互融合而成一个整体,可以弥补炭化层的疏松部分,从而在合成革表面形成对氧气和热源阻隔性更好的保护层,进而提高了所得电竞座椅用合成革的阻燃性。并且,分析实施例6,9-10的检测结果可得:当无卤磷酸酯和聚碳酸酯-石蜡复合阻燃剂处于合适的配比时,所得电竞座椅用合成革可以具有更好的阻燃性。

108.由实施例1和对比例3-4的检测结果可以发现:相比于单纯采用聚碳酸酯或者石蜡,将聚碳酸酯和石蜡复配,通过两者之间的协同效果,所得的复合材料的阻燃性有着明显的提高。并且,分析实施例1-4的检测结果可得:当聚碳酸酯和石蜡处于合适的配比时,由于石蜡可以更好地分散在聚碳酸酯的分子结构中,故能够在燃烧时更好地与炭化层复合,从而使所得的电竞座椅用合成革获得更好的阻燃性能。

109.由实施例3,5-7的检测结果可以发现:随着膨胀石墨的加入,所得电竞座椅用合成革的阻燃性整体呈提高趋势。这是由于膨胀石墨对燃烧后形成的炭化层有良好的支撑作用,可以与渗入石蜡的炭化层一起形成更为致密的保护层,从而提高了电竞座椅用合成革的阻燃性。

110.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。