1.本发明属于不锈钢表面处理技术领域,具体涉及一种去除不锈钢板带表面氧化层的酸洗液及酸洗方法。

背景技术:

2.随着国民经济快速发展及人们环保意识的提高,综合性能优异的不锈钢作为一种符合3r要求的绿色环保材料,被广泛地应用于石油化工、航空航天及能源等关乎国计民生的重要领域。但不锈钢在生产过程中,不可避免地要进行热加工,热加工产生的氧化层,不仅破坏了钢板表面美观性,而且也会影响后续加工和使用,因此,不锈钢表面氧化层必须在后续加工前去除干净。

3.目前国内外大多数企业仍采用传统硫酸 混酸(硝酸 氢氟酸)酸洗液去除钢板表面氧化层。然而采用传统酸洗去除其表面氧化层时,存在较多缺点:一方面硫酸酸洗产生大量固体废弃物,导致堆放困难且环境污染严重;另一方面硝酸在氧化不锈钢氧化层过程中释放出更多no

x

气体,污染大气且危害人类健康;同时一些合金元素含量较高的高耐蚀不锈钢酸洗效率低,严重影响生产效率。

4.公布号为cn101922011a的中国发明专利申请公开了一种430不锈钢表面的酸洗方法,按照以下步骤进行:(1)将退火后的430不锈钢直接放入酸洗槽进行酸洗,酸洗槽中酸洗液浓度为1~7mol/l的盐酸和添加剂组成,添加剂的加入量为盐酸摩尔数的0.1~3%,酸洗温度为20~80℃,酸洗停留时间为100~500秒;(2)对酸洗后430不锈钢进行1次水洗,水洗温度为20~60℃,停留时间为80~120秒;(3)再对1次水洗后的430不锈钢进行2次水洗,水洗温度为20~60℃,停留时间为80~120秒。该申请中存在以下缺陷:(1)使用的双氧水分解很快,在酸洗过程中其不起主要作用;(2)采用该方法进行酸洗时酸洗时间长,生产效率低,不适合工业生产;(3)该酸洗液对高耐蚀不锈钢不适用。

5.公布号为cn104611712a的中国发明专利申请公开了一种400系不锈钢热轧退火线材盐酸酸洗液,所述酸洗液包括:盐酸8-22wt%,硝酸0.01-10wt

‰

,缓蚀剂0.01-1wt%,表面活性剂0.05-1wt%,促进剂0.05-1wt%,溶液稳定剂0.05-1wt%,余量为水。然而,采用该酸洗液对热轧线材进行酸洗时,需要在45-85℃下酸洗0.5-2小时才能达到理想效果。因此,其酸洗效率低,严重影响生产效率。

技术实现要素:

6.本发明的目的是针对现有技术的缺陷,提供了一种去除不锈钢板带表面氧化层的酸洗液及酸洗方法。

7.具体的,第一方面,本发明提供了一种去除不锈钢板带表面氧化层的酸洗液,包括:100-300g/l盐酸、10-100g/l fe

3

、0-40g/l硝酸、0.0-0.3g/l sdbs、0-50g/l双氧水。

8.上述的去除不锈钢板带表面氧化层的酸洗液,包括:100-300g/l盐酸、10-100g/l fe

3

、0-40g/l硝酸、0.1-0.3g/l sdbs、0-50g/l双氧水。

9.上述的去除不锈钢板带表面氧化层的酸洗液,包括:120-250g/l盐酸、30-80g/l fe

3

、10-20g/l硝酸、0.2-0.25g/l sdbs、15-40g/l双氧水。

10.上述的去除不锈钢板带表面氧化层的酸洗液,所述fe

3

选自fecl3、fe2(so4)3、fe(no3)3、fe2o3中的一种或多种。

11.上述的去除不锈钢板带表面氧化层的酸洗液,所述fe

3

选自fecl3。

12.另一方面,本发明提供了一种去除不锈钢板带表面氧化层的酸洗方法,其采用上述的酸洗液对不锈钢板带表面的氧化层进行酸洗。

13.上述的去除不锈钢板带表面氧化层的酸洗方法,包括第一段酸洗、第一水冲洗、第二段酸洗和第二水冲洗;

14.其中,所述第一段酸洗的温度为30-70℃,酸洗时长为15-60s;所述第二段酸洗的温度为30-70℃,酸洗时长为15-60s。

15.上述的去除不锈钢板带表面氧化层的酸洗方法,所述第一段酸洗采用的酸洗液与所述第二段酸洗采用的酸洗液中的成分及其浓度不同。

16.上述的去除不锈钢板带表面氧化层的酸洗方法,所述第一段酸洗采用的酸洗液与所述第二段酸洗采用的酸洗液中的成分及其浓度相同。

17.上述的去除不锈钢板带表面氧化层的酸洗方法,所述不锈钢包括但不限于430铁素体不锈钢、316l奥氏体不锈钢或2205双相不锈钢等系列不锈钢。

18.本发明的技术方案具有如下的有益效果:

19.(1)本发明的酸洗液不含h2so4,少含hno3,减少了酸洗固体废弃物对环境的污染,特别是解决了不锈钢连续酸洗长期以来存在的no

x

和hf严重污染问题;

20.(2)本发明的酸洗液具有优异的清洗能力,采用其处理不锈钢时,只需在30-70℃下与带钢接触15-60秒即可完全去除带钢表面氧化层,大大缩短了酸洗时间,提高了酸洗生产效率;

21.(3)本发明的去除不锈钢板带表面氧化层的酸洗方法,未改变现有酸洗生产装备和工艺流程,降低了成本。

附图说明

22.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。

23.图1为采用本发明实施例1的酸洗方法对430不锈钢处理后的形貌;

24.图2为采用本发明实施例2的酸洗方法对316l不锈钢处理后的形貌;

25.图3为采用本发明实施例3的酸洗方法对2205双相不锈钢处理后的形貌。

具体实施方式

26.为了充分了解本发明的目的、特征及功效,通过下述具体实施方式,对本发明作详细说明。本发明的工艺方法除下述内容外,其余均采用本领域的常规方法或装置。下述名词术语除非另有说明,否则均具有本领域技术人员通常理解的含义。

27.本文使用的术语“第一”“第二”等不表示任何顺序或重要性,而是用于区别一个要

素与另一要素,术语“该”“所述”“一个”和“一种”不表示数量的限制,而是表示存在至少一个所提及的对象。术语“优选的”“更优选的”等是指,在某些情况下可提供某些有益效果的本发明实施方案。然而,在相同的情况下或其他情况下,其他实施方案也可能是优选的。此外,对一个或多个实施方案的表述并不暗示其他实施方案不可用,也并非旨在将其他实施方案排除在本发明的范围之外。

28.当本文中公开一个数值范围时,上述范围视为连续,且包括该范围的最小值及最大值,以及这种最小值与最大值之间的每一个值。进一步地,当范围是指整数时,包括该范围的最小值与最大值之间的每一个整数。此外,当提供多个范围描述特征或特征时,可以合并该范围。换言之,除非另有指明,否则本文中所公开的所有范围应理解为包括其中所归入的任何及所有的子范围。

29.为了解决传统酸洗液去除钢板表面氧化层时存在的缺陷,本发明提供一种适用于现有不锈钢酸洗生产工艺和装备的环保型高效酸洗液。

30.具体的,本发明提供的去除不锈钢板带表面氧化层的酸洗液,包括:100-300g/l盐酸、10-100g/l fe

3

、0-40g/l硝酸、0.0-0.3g/l sdbs、0-50g/l双氧水。

31.其中,盐酸中的cl-易吸附于板带氧化层表面,与其中的氧发生竞争吸附形成可溶性络合物,加快氧化层的溶解破坏。当酸洗液中盐酸的浓度小于100g/l时,氧化层溶解速度慢导致不锈钢表面的活性区域少,酸洗液通过氧化层比较难,不能完全与基体接触,酸洗速度很慢;当酸洗液中盐酸的浓度大于300g/l时,局部易产生过腐蚀现象,呈现较深的腐蚀坑。优选的,所述酸洗液中盐酸的浓度为120-250g/l。

32.其中,fe

3

的加入提高了溶液的氧化还原电位,有利于提高酸洗速度。当fe

3

的浓度小于10g/l时,提高酸洗速度作用不明显;当fe

3

的浓度大于100g/l时,容易产生过腐蚀,使不锈钢板带的表面质量无法得到保证。当fe

3

的浓度为30-80g/l时,效果较佳。

33.在一些优选的实施方式中,所述fe

3

选自fecl3、fe2(so4)3、fe(no3)3、fe2o3中的一种或多种。进一步优选的,所述fe

3

选自fecl3。

34.其中,硝酸可以提高双氧水的活性。当酸洗液中硝酸的浓度大于40g/l时,则易分解产生no

x

,污染环境。当硝酸的浓度为10-20g/l时,效果较佳。

35.其中,sdbs为十二烷基苯磺酸钠,起润湿和渗透作用。当酸洗液中sdbs的浓度大于0.3g/l时,则酸洗速度加快不明显且产生的泡沫不容易自行消失。当sdbs的浓度为0.1-0.3g/l时,效果较佳,当sdbs的浓度为0.2-0.25g/l时,效果最优。

36.其中,双氧水将酸洗过程中产生的fe

2

氧化为fe

3

以及加快酸洗反应速度。当酸洗液中双氧水的浓度大于50g/l时,则双氧水的分解量会增加,发生温度失控和增加冒料的风险。优选的,所述双氧水的浓度为15-40g/l。

37.本发明的去除不锈钢板带表面氧化层的酸洗液中,sdbs作为表面活性剂,它的加入提高了酸洗液的润湿能力。同时由于盐酸中的cl-在氧化层表面有较强吸附能力,与其中的氧发生竞争吸附形成可溶性络合物,加快了氧化层的溶解破坏,使得酸液通过溶解的孔隙渗透与基体和贫铬层接触。在这一阶段主要发生电化学反应即fe

3

和h

的氧化反应,促进了基体或贫铬层的溶解,氧化层附着力减弱,进而基体或贫铬层的溶解与析出h2的协同作用使得氧化层剥离脱落。双氧水加入进一步提高了基体或贫铬层的均匀腐蚀溶解速率,使得基体发生了阳极抛光反应,抑制局部腐蚀并促进板面平整光亮。hno3加入更进一步稳定

了双氧水反应活性,保证了双氧水的抛光作用。

38.另一方面,本发明还提供了一种采用本发明的酸洗液去除不锈钢板带表面氧化层的酸洗方法。

39.具体的,本发明的酸洗方法包括:第一段酸洗、第一水冲洗、第二段酸洗和第二水冲洗;其中,所述第一段酸洗的温度为30-70℃,酸洗时长为15-60s;所述第二段酸洗的温度为30-70℃,酸洗时长为15-60s。

40.其中,本发明的酸洗方法将抛丸预处理后的不锈钢板带直接浸入酸洗槽中进行酸洗。

41.可选的,在一些实施方式中,所述第一段酸洗采用的酸洗液与所述第二段酸洗采用的酸洗液中的成分及其浓度不同。

42.可选的,在又一些实施方式中,所述第一段酸洗采用的酸洗液与所述第二段酸洗采用的酸洗液中的成分及其浓度相同。

43.可选的,所述不锈钢包括但不限于430铁素体不锈钢、316l奥氏体不锈钢或2205双相不锈钢等系列不锈钢。

44.进一步的,本发明的酸洗方法也可适用于其他种类的不锈钢,本发明在此不做具体限定。

45.本发明在不改变现有酸洗生产装备和工艺流程的条件下,不仅减少了固体废弃物的排放,避免了释放出更多no

x

气体,同时缩短了不锈钢的酸洗时间,提高了酸洗生产效率。

46.实施例

47.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件。下列实施例中使用的原料均为常规市购获得。

48.实施例1

49.本实施例提供了一种430铁素体不锈钢热轧带钢环保型高效酸洗方法,待处理带钢的厚度为3.0mm;该方法包括以下步骤:

50.1)将经过抛丸预处理的带钢浸入第一段酸洗液中酸洗,该第一段酸洗液中盐酸浓度为150g/l、三价铁离子浓度为10g/l、硝酸浓度为0g/l、sdbs为0.0g/l、双氧水为0g/l。该第一段盐酸洗液温度为60℃,酸洗时间为15s。

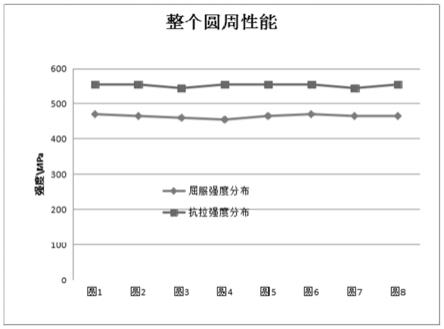

51.2)将经过第一段酸酸洗后的带钢冲洗后浸入第二段酸洗液中,该第二段盐酸洗液中盐酸浓度为160g/l、铁离子浓度为15g/l、硝酸浓度为10g/l、sdbs为0.0g/l、双氧水浓度为30g/l。该第二段酸洗液温度为45℃,酸洗时间为15s。酸洗后,带钢的形貌如图1所示。

52.经工业实验验证,采用上述方法在现有酸洗生产线上,对经过喷丸处理的430不锈钢热轧带钢经过两段酸洗,带钢表面无残留的氧化铁鳞,符合热板表面要求。

53.实施例2

54.本实施例提供一种316l奥氏体不锈钢热轧带钢环保型高效酸洗方法,待处理带钢的厚度为3.5mm;该方法包括以下步骤:

55.1)将经过抛丸预处理的带钢浸入第一段酸洗液中酸洗,该第一段酸洗液中盐酸浓度为200g/l、三价铁离子浓度为30g/l、硝酸浓度为15g/l、sdbs为0.2g/l、双氧水为30g/l。该第一段盐酸洗液的温度为45℃,酸洗时间为30s。

56.2)将经过第一段酸酸洗后的带钢冲洗后浸入第二段酸洗液中,该第二段酸洗液中盐酸浓度为220g/l、铁离子浓度为35g/l、硝酸浓度为20g/l、sdbs为0.15g/l、双氧水浓度为40g/l。该第二段盐酸洗液温度为50℃,酸洗时间为30s。酸洗后,带钢的形貌如图2所示。

57.经工业实验验证,采用上述三个实施例方法在现有酸洗生产线上对经过喷丸处理的316l不锈钢热轧带钢经过两段酸洗,带钢表面无残留的氧化铁鳞,符合热板表面要求。

58.实施例3

59.本实施例提供一种2205双相不锈钢热轧带钢环保型高效酸洗方法,待处理带钢的厚度为4.0mm;该方法包括以下步骤:

60.1)将经过抛丸预处理的带钢浸入第一段酸洗液中酸洗,该第一段酸洗液中盐酸浓度为260g/l、三价铁离子浓度为50g/l、硝酸浓度为25g/l、sdbs为0.2g/l、双氧水为40g/l。该第一段盐酸洗液的温度为55℃,酸洗时间为40s。

61.2)将经过第一段酸洗后的带钢冲洗后浸入第二段酸洗液中,该第二段酸洗液中盐酸浓度为240g/l、铁离子浓度为40g/l、硝酸浓度为30g/l、sdbs为0.10g/l、分双氧水浓度为50g/l。该第二段酸洗液温度为65℃,酸洗时间为40s。酸洗后,带钢的形貌如图2所示。

62.经工业实验验证,采用上述三个实施例方法在现有酸洗生产线上对经过喷丸处理的2205双相不锈钢热轧带钢经过两段酸洗,带钢表面无残留的氧化铁鳞,符合热板表面要求。

63.本发明在上文中已以优选实施例公开,但是本领域的技术人员应理解的是,这些实施例仅用于描绘本发明,而不应理解为限制本发明的范围。应注意的是,凡是与这些实施例等效的变化与置换,均应视为涵盖于本发明的权利要求范围内。因此,本发明的保护范围应当以权利要求书中所界定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。