1.本发明涉及起重设备的吊钩部件技术领域,尤其涉及一种塔式起重机的吊钩自动脱钩装置。

背景技术:

2.塔式起重机是动臂装在高耸塔身上部的旋转起重机。工作范围大,主要用于多层和高层建筑施工中材料的垂直运输和构件安装。由金属结构,工作机构和电气系统三部分组成。金属结构包括塔身、动臂、底座、附着杆等。工作机构有起升、变幅、回转和行走四部分。电气系统包括电动机、控制器、配电框、联连线路、信号及照明装置等。

3.在塔式起重机的动臂上会设置可移动的驱动车,以使得在吊运重物时能够在动臂上水平移动,驱动车连接有用于吊装重物的吊钩部件,众所周知,吊装重物开始时,需要将重物的挂绳放置在挂钩上,在吊运至目标位置时,需要将吊绳从挂钩上取下,现有场景下,必须要有人将吊绳挂上再取下,且吊运重物时存在安全风险,为减少人工手动安装及取下吊绳,提出一种能够自动脱钩的吊钩装置。

技术实现要素:

4.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

5.鉴于上述现有塔式起重机的吊钩脱钩存在的问题,提出了本发明。

6.因此,本发明目的是提供一种塔式起重机的吊钩自动脱钩装置,其目的在于解决现有吊装过程中吊绳与吊钩存在脱钩隐患以及需要人工手动将吊绳脱钩的问题。

7.为解决上述技术问题,本发明提供如下技术方案:一种塔式起重机的吊钩自动脱钩装置,此吊钩自动脱钩装置包括吊管单元和防护单元,其中,吊管单元,其包括吊管,所述吊管内具有中空腔,所述中空腔内活动设置有挂钩组件,所述吊管的外侧壁上对称设置有凸柱;防护单元,通过所述凸柱转动连接于所述吊管的外侧壁上,其包括脱钩件和防脱钩件,二者呈钝角分别固定在转环的侧壁上。

8.作为本发明所述塔式起重机的吊钩自动脱钩装置的一种优选方案,其中:所述吊管的底部侧壁具有贯穿孔,所述贯穿孔与中空腔保持连通,且所述贯穿孔的径向直径小于所述中空腔的径向直径。

9.作为本发明所述塔式起重机的吊钩自动脱钩装置的一种优选方案,其中:所述吊管的轴向外侧壁上开设有限位滑槽,所述限位滑槽与中空腔保持相通。

10.作为本发明所述塔式起重机的吊钩自动脱钩装置的一种优选方案,其中:所述吊管的顶部与吊绳相连。

11.作为本发明所述塔式起重机的吊钩自动脱钩装置的一种优选方案,其中:所述挂钩组件包括连接杆,套设于所述连接杆外侧壁上复位弹簧,以及连接于所述连接杆底部侧

壁的挂钩;所述连接杆活动于所述中空腔内,且其下端穿过所述贯穿孔并延伸至所述吊管的外部。

12.作为本发明所述塔式起重机的吊钩自动脱钩装置的一种优选方案,其中:所述连接杆包括顶杆和设置于所述顶杆下端的连杆;所述顶杆的周向侧壁上垂直其轴线方向设置有驱动杆;所述驱动杆的侧壁中开设有驱动滑槽。

13.作为本发明所述塔式起重机的吊钩自动脱钩装置的一种优选方案,其中:所述脱钩件具有连接端和脱钩端,二者呈凸字型结构;所述连接端与转环相连,其两侧宽度大于所述吊管的直径,其长度大于所述转环至吊管底部的间距;所述脱钩端两侧宽度大于所述挂钩的宽度,其长度大于初始状态下所述挂钩于竖直方向的投影长度。

14.作为本发明所述塔式起重机的吊钩自动脱钩装置的一种优选方案,其中:所述防脱钩件包括偏转杆和连接于所述偏转杆自由端的防脱钩杆,所述偏转杆和防脱钩杆之间呈钝角相连。

15.作为本发明所述塔式起重机的吊钩自动脱钩装置的一种优选方案,其中:所述偏转杆的两侧宽度大于所述吊管的直径,其杆体相对侧的侧壁上开设有限位滑槽,且两所述限位滑槽之间滑动设置有滑杆;所述滑杆的中部位于所述驱动滑槽内。

16.作为本发明所述塔式起重机的吊钩自动脱钩装置的一种优选方案,其中:所述防脱钩杆呈型,其型内侧宽度大于所述挂钩的宽度,其型底部能够配合放置在所述挂钩动作状态下的外沿处。

17.本发明的有益效果:

18.本发明中的吊管单元用于安装挂钩和驱动防护单元动作,防护单元既可以用于防止吊运时的吊绳从挂钩上脱钩,也可以用于在卸载重物时,将吊绳从吊钩上脱钩;整体结构简单巧妙,具有极高的实用性。

附图说明

19.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

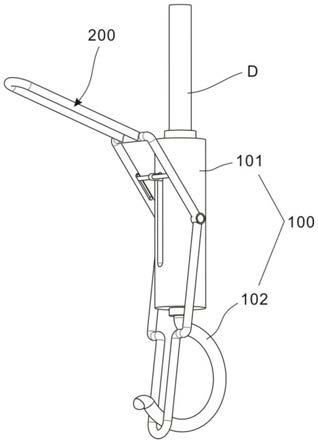

20.图1为本发明塔式起重机的吊钩自动脱钩装置的整体结构示意图。

21.图2为本发明塔式起重机的吊钩自动脱钩装置的整体侧视结构示意图。

22.图3为本发明塔式起重机的吊钩自动脱钩装置的吊管单元结构示意图。

23.图4为本发明塔式起重机的吊钩自动脱钩装置的吊管剖视立体结构示意图。

24.图5为本发明塔式起重机的吊钩自动脱钩装置的防护单元结构示意图。

25.图6为本发明塔式起重机的吊钩自动脱钩装置的使用过程动作示意图。

26.其中,附图中的附图标记为:

27.吊管单元100:吊管101,中空腔m,凸柱101a,贯穿孔101b,限位滑槽101c,挂钩组件102,连接杆102a,复位弹簧102b,挂钩102c,顶杆102a-1,连杆102a-2,驱动杆102a-3,驱动滑槽102a-3,吊绳d;

28.防护单元200:脱钩件201,连接端201a,脱钩端201b,防脱钩件202,偏转杆202a,防

脱钩杆202b,限位滑槽202a-1,滑杆202a-2,转环203。

具体实施方式

29.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书附图对本发明的具体实施方式做详细的说明。

30.实施例1

31.参照图1,为本发明第一个实施例,提供了一种塔式起重机的吊钩自动脱钩装置,此吊钩自动脱钩装置包括吊管单元100和防护单元200。其中,吊管单元100用于吊绳与挂钩的安装,而防护单元200用于对挂钩的脱钩辅助和对吊绳d的防脱钩保护。

32.具体的,吊管单元100,其包括吊管101,吊管101内具有中空腔m,中空腔m内活动设置有挂钩组件102,吊管101的外侧壁上对称设置有凸柱101a;其中,吊管101的顶部与起重机的吊绳d相连,吊管101内部中空,通过中空腔m配合安装挂钩组件102,而吊管101的外侧壁上对称安装有凸柱101a,凸柱101a垂直吊管101的轴向设置。挂钩组件102为挂钩部分,其用于挂起重物,同时也用于防护单元200的驱动。

33.防护单元200,通过凸柱101a转动连接于吊管101的外侧壁上,其包括脱钩件201和防脱钩件202,二者呈钝角分别固定在转环203的侧壁上。其中,脱钩件201和防脱钩件202为通过转环203相连的一体式构件,二者分布在转环203的两侧,且杆体呈钝角分布。其中,脱钩件201用于吊绳d从挂钩上脱落,而防脱钩件202用于防止吊绳d从挂钩上脱落。

34.实施例2

35.参照图2~图5,为本发明的第二个实施例,该实施例不同于第一个实施例的是:吊管101的底部侧壁具有贯穿孔101b,贯穿孔101b与中空腔m保持连通,且贯穿孔101b的径向直径小于中空腔m的径向直径。

36.吊管101的轴向外侧壁上开设有限位滑槽101c,限位滑槽101c与中空腔m保持相通。

37.吊管101的顶部与吊绳d相连。

38.挂钩组件102包括连接杆102a,套设于连接杆102a外侧壁上复位弹簧102b,以及连接于连接杆102a底部侧壁的挂钩102c;连接杆102a活动于中空腔m内,且其下端穿过贯穿孔101b并延伸至吊管101的外部。

39.连接杆102a包括顶杆102a-1和设置于顶杆102a-1下端的连杆102a-2;顶杆102a-1的周向侧壁上垂直其轴线方向设置有驱动杆102a-3;驱动杆102a-3的侧壁中开设有驱动滑槽102a-31。

40.脱钩件201具有连接端201a和脱钩端201b,二者呈凸字型结构;连接端201a与转环203相连,其两侧宽度大于吊管101的直径,其长度大于转环203至吊管101底部的间距;脱钩端201b两侧宽度大于挂钩102c的宽度,其长度大于初始状态下挂钩102c于竖直方向的投影长度。

41.防脱钩件202包括偏转杆202a和连接于偏转杆202a自由端的防脱钩杆202b,偏转杆202a和防脱钩杆202b之间呈钝角相连。

42.偏转杆202a的两侧宽度大于吊管101的直径,其杆体相对侧的侧壁上开设有限位滑槽202a-1,且两限位滑槽202a-1之间滑动设置有滑杆202a-2;滑杆202a-2的中部位于驱

动滑槽102a-31内。

43.防脱钩杆202b呈u型,其u型内侧宽度大于挂钩102c的宽度,其u型底部能够配合放置在挂钩102c动作状态下的外沿处。

44.相较于实施例1,进一步的,吊管101为管状结构,其顶部连接在吊绳d的下部自由端,内腔中空,具有中空腔m,贯穿吊管101的底部侧壁具有贯穿孔101b,且中空腔m的径向直径小于中空腔m的径向直径,目的在于使得连接杆102a仅能够配合滑动在中空腔m内。在吊管101外侧壁上,沿其轴线方向开设有限位滑槽101c,限位滑槽101c用于对挂钩组件102中驱动杆102a-3的限位。

45.进一步,挂钩组件102中的连接杆102a用于连接挂钩102c,通过对连接杆102a的控制,进一步限定挂钩102c并驱动防脱件201和防脱钩件202动作。具体的,连接杆102a滑动在中空腔m内,其上端顶杆102a-1的径向直径与中空腔m的径向直径大小相同,其下端连杆102a-2的径向直径与贯穿孔101b的径向直径大小相同;复位弹簧102b套设在连杆102a-2上,其两端分别与顶杆102a-1的底部侧壁上中空腔m的底部侧壁相抵接。复位弹簧102b用于吊装重物时蓄力,且在释放重物时驱动防脱钩件202动作。

46.驱动杆102a-3位于顶杆102a-1的侧壁上,其杆体垂直于顶杆102a-1的轴线方向分布,其自由端与防脱钩件202中的滑杆202a-2相连,用于驱动防脱钩件202的偏转和动作。

47.参照图5,脱钩件201为整体呈凸字型的杆件,区分为连接端201a和脱钩端201b,连接端203用于杆体的安装和连接,而脱钩端201b用于辅助吊绳d从挂钩102c上脱落,需要说明是,在动作时,连接端201a需偏转过吊管101的外侧壁,使得脱钩端201b从挂钩102c的外壁上滑过,将吊绳d从挂钩102c上拨出。

48.进一步的,防脱钩件202用于挂钩102c在吊装重物时,防止吊绳d从挂钩102c上脱落。具体的,偏转杆202a与放脱钩杆202b端部相连,二者于连接处呈钝角分布,偏转杆202a用于防脱钩杆202b的驱动和偏转,其中,“驱动”通过位于偏转杆202a上的滑杆202a-2实现,限位滑槽202a-1用于限定滑杆202a-2的滑动范围。

49.防脱钩杆202b整体呈u型,在动作防脱钩时,挂钩102c的外沿处搭接在防脱钩杆202b的u型底部。

50.其余结构与实施例1的结构相同。

51.结合附图中图1~图6中所示,在初始状态下,挂钩102c在复位弹簧102b的作用下,连接杆102a收纳在中空腔m内,驱动杆102a-3位于限位滑槽101c的顶部,此时,脱钩件201的脱钩端201b位于挂钩102c的外侧。放进行重物的吊装时,将重物的挂绳从挂钩102c敞口端放入,当重物被吊起时,在重物的重力作用下,挂绳逐渐落入挂钩102c内,且连接杆102a被向下拉出,复位弹簧102b被压缩,位于连接杆102a上端的驱动杆102a-3驱动滑杆202a-2滑动,并引起防护单元200偏转,脱钩件201的脱钩端201b从挂钩102c的外侧退出,挂绳稳定挂接在挂钩102c上;同时,防脱钩件202的防脱钩杆202b逐渐偏转至挂钩102c的外沿下方,此时,连接杆102a被拉出最大长度,即挂钩102c处于最下端,在防脱钩杆202b的作用下,挂绳被限定在挂钩102c的腔内,无法滑出。

52.而当吊运结束时,将重物放置在目标处的地面,挂钩102c不受重物的重力作用,在复位弹簧102b的作用下,连接杆102a的上端向中空腔m内收缩,同时,驱动杆102a-3将防护单元200恢复至初始的状态,即:防脱钩件202从挂钩102c的外沿偏转回挂钩102c的斜上方,

而脱钩件201的脱钩端201b偏转至挂钩102c的下方,将挂绳从挂钩102c的腔内拨出。以备吊运下一组重物。

53.本方案的结构简单,效果显著,具有优秀的应用前景。

54.应说明的是,以上实施例仅用以本发明的技术方案非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。