1.本技术涉及光伏技术领域,尤其涉及一种太阳电池的接触和测试装置。

背景技术:

2.太阳电池是一种半导体薄片,在光照时可以通过光生伏打效应发电,产生的电流通过薄片两面的导电线条汇集并导出。生产过程中需要对太阳电池的性能进行测试,具体的太阳电池的电性测试是指在太阳电池两极加电,或在太阳电池两极取电所进行的相关测试,包括但不限于iv电性能测试和el测试。

3.在进行太阳电池的电性测试时,需要将导电夹具与待测太阳电池的导电线条电接触,并且为了取、放太阳电池,导电夹具必须是可动作的。过程如下:导电夹具在复位状态,放入待测太阳电池;导电夹具动作,与待测太阳电池电接触;进行电性测试;测试完成后,导电夹具复位,取出太阳电池。

4.现有技术中,导电夹具通常包括两个相对应的刀组,当太阳电池放入刀组中间时,两个刀组分别接触太阳电池的正电极和负电极。为了确保测试结果的准确性,每次测试时,导电夹具与太阳电池的相对位置应一致。由于太阳电池规格较多,测试不同的太阳电池,需要调整导电夹具,以便使刀组可以与太阳电池上的导电线条对应接触。在现有的手动取放电池片的机台中,需要通过人手不断在导电夹具的两个刀组附近取放太阳电池,并调整太阳电池的位置,不仅不便捷,还容易夹伤操作人员,且难以保证导电夹具与太阳电池的相对位置一致,导致测试偏差。

技术实现要素:

5.本技术提供了一种太阳电池的接触和测试装置,以解决传统的太阳电池测试装置取放太阳电池不便捷、难以保证导电夹具与太阳电池的相对位置一致,且容易夹伤操作人员的问题。

6.本技术解决上述技术问题所采取的技术方案如下:

7.一种太阳电池的接触和测试装置,包括:轨道,设置在所述轨道一端的导电夹具,滑动设置在所述轨道上的载台;

8.所述导电夹具包括固定架和设置在所述固定架上的刀组;

9.所述载台上设置有用于所述刀组穿过的载台镂空区域;

10.所述轨道上设置有限位件,通过所述限位件使所述载台沿所述轨道移动至所述导电夹具所在的位置时具有确定的位置。

11.进一步的,所述载台上设置有用于对太阳电池进行定位的若干载台挡块。

12.进一步的,所述装置还包括以可拆卸方式设置在所述载台上的若干托盘,所述托盘上设置有托盘镂空区域,在所述托盘镂空区域的边缘设置有若干用于对太阳电池进行定位的托盘挡块。

13.进一步的,所述载台上设置有若干托盘固定孔,每个所述托盘上与所述托盘固定

孔相对应的设置有托盘连接件,通过所述托盘连接件将所述托盘以可拆卸方式设置在所述载台上。

14.进一步的,所述固定架包括第一固定架和第二固定架,所述刀组包括若干组第一刀组和若干第二刀组,所述第一刀组以可拆卸方式设置在所述第一固定架上,所述第二刀组以可拆卸方式设置在所述第二固定架上。

15.进一步的,所述装置还包括用于驱动所述第一固定架和所述第二固定架移动的驱动部件。

16.进一步的,所述装置还包括固定设置在所述导电夹具外的暗仓,所述暗仓上设置有用于所述载台通过的仓门。

17.进一步的,所述装置还包括iv测试模组,所述iv测试模组包括光源部和iv处理部,所述光源部设置在所述暗仓内,所述处理部与所述第一刀组和所述第二刀组分别连接。

18.进一步的,所述装置还包括el测试模组,所述el测试模组包括摄像部和电源部,所述摄像部设置在所述暗仓内,所述电源部与所述第一刀组和所述第二刀组分别连接。

19.进一步的,所述限位件为固定设置在所述轨道上设置所述导电夹具一端的第二挡块。

20.本技术提供的技术方案包括以下有益技术效果:

21.本技术提供的太阳电池的接触和测试装置,包括:轨道,设置在轨道一端的导电夹具,滑动设置在轨道上的载台,其中,导电夹具包括固定架和设置在固定架上的刀组;载台上设置有用于刀组穿过的载台镂空区域;轨道上设置有限位件,通过限位件使载台沿轨道移动至导电夹具所在的位置时具有确定的位置。使用本技术提供的装置对太阳电池进行电性测试时,先将载台沿轨道移动至轨道上与导电夹具相对的另一端,再将待测试太阳电池放置在载台上,接着将载台沿轨道移动至导电夹具所在的位置,即将载台移动至两个刀组中间,也就是将待测试太阳电池移动至两个刀组中间,通过限位件限定载台移动的位置,使每个待测试太阳电池与刀组之间的相对位置是一致的。避免了每次测试时,都需要手动调整太阳电池的位置,以使太阳电池上的导电线条与刀组之间对应接触,简化了太阳电池的取放步骤,并且不需要操作人员在刀组附近取放太阳电池,避免了操作人员被夹伤的问题。

附图说明

22.图1为本技术实施例提供的太阳电池的接触和测试装置的第一实施例俯视结构示意图;

23.图2为本技术实施例提供的太阳电池的接触和测试装置的第一实施例侧视结构示意图;

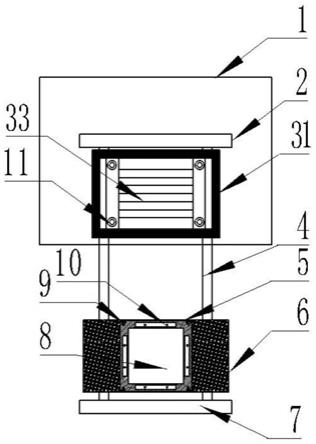

24.图3为本技术实施例提供的太阳电池的接触和测试装置的第二实施例俯视结构示意图;

25.图4为本技术实施例提供的第一托盘结构示意图;

26.图5为本技术实施例提供的第二托盘结构示意图;

27.图6为本技术实施例提供的太阳电池的接触和测试装置的第三实施例侧视结构示意图;

28.图7为本技术实施例提供的太阳电池的接触和测试装置的第四实施例侧视结构示

意图。

29.附图标记说明:1-暗仓,2-第二挡块,4-轨道,5-托盘,6-载台,7-第一挡块,8-托盘镂空区域,9-托盘连接件,10-托盘挡块,11-刀组连接件,12-载台镂空区域,13-光源部,14-iv处理部,15-摄像部,16-电源部,17-载台挡块,31-第一固定架,32-第二固定架,33-第一刀组,34-第二刀组,51-第一托盘,52-第二托盘。

具体实施方式

30.为便于对申请的技术方案进行描述和理解,以下结合附图及实施例对本技术的技术方案作进一步的说明。

31.现有技术中,生产或制备好的太阳电池在使用之前需要进行电性测试,在对太阳电池进行电性测试时,需要将太阳电池通过操作人员手动放置在手动取放电池片的机台中,然后调整太阳电池的位置,使太阳电池上的导电线条与测试装置中的导电夹具形成良好的接触。而在对不同规格的太阳电池进行电性测试时,还需要相应的调整导电夹具,使导电夹具可以与太阳电池上的导电线条相对应。

32.参见图1和图2,分别为本技术实施例提供的太阳电池的接触和测试装置的第一实施例俯视结构示意图和第一实施例侧视结构示意图。

33.如图1和图2所示,该太阳电池的接触和测试装置包括:轨道4,设置在轨道4一端的导电夹具,滑动设置在轨道4上的载台6。其中,轨道4可以是一根,也可以是两个平行架设的导轨;导电夹具包括固定架和设置在固定架上的刀组,固定架包括相对设置的第一固定架31和第二固定架32,刀组包括以可拆卸的方式设置在第一固定架31上的第一刀组33和以可拆卸的方式设置在第二固定架32上的第二刀组34,第一固定架31和第二固定架32可以与驱动部件(图中未示出)连接,通过驱动部件带动固定架移动;载台6上设置有用于刀组穿过的载台镂空区域12,可以在载台6上作出放置待测太阳电池的位置标记,便于确定待测太阳电池的放置位置,也可以在载台6的载台镂空区域12的边缘设置四个载台挡块17,用于对待测太阳电池进行定位;轨道4上设置有限位件,通过限位件可以使载台6沿轨道4移动时,在轨道4的两端均匀唯一确定的位置,该限位件可以是固定设置在轨道4上设置导电夹具一端的第二挡块2和固定设置在轨道4上远离导电夹具一端的第一挡块7。

34.使用图1所示的太阳电池的接触和测试装置对太阳电池进行电性测试时,先将载台6移动至第一工位,即载台6在轨道4上远离导电夹具的一端,其中,载台6可以沿轨道4在第一工位和第二工位之间移动。载台6在第一工位时,将待测太阳电池放置在载台6上具有载台镂空区域12的位置,其中,载台镂空区域12为矩形,其长和宽分别小于待测太阳电池的长和宽1-15mm,且刀组能穿过载台镂空区域12,此时载台6远离导电夹具。放置好待测太阳电池后,将载台6沿轨道4移动至第二工位,即移动至导电夹具所在的位置,也就是将待测太阳电池移动至第一刀组33和第二刀组34之间,此时在第二挡块2的限定下,载台6与导电夹具之间的位置是唯一确定的,在载台挡块17的限定下,待测太阳电池与载台6之间的位置也是唯一确定的,即待测太阳电池与两个刀组之间的相对位置是唯一确定的。将待测太阳电池移动至两个刀组中间后,移动固定架,使固定架带动刀组靠近待测太阳电池,并与其形成接触,最后完成测试。测试结束后,将固定架复位,再将载台6移动至第一工位,取出太阳电池即可。

35.通过上述设计,载台6在第一工位时,由于其远离导电夹具,操作人员可以安全、便捷的取放太阳电池,且通过第二挡块2对载台6的位置限定,可以使载台每一次到达第二工位时,其与导电夹具的位置是唯一确定的,即确保了每一个待测太阳电池与两个刀组的相对位置一致,使待测太阳电池与两个刀组均形成良好的接触,实现精准的电性测试。

36.参见图3、图4和图5,分别为本技术实施例提供的太阳电池的接触和测试装置的第二实施例俯视结构示意图、本技术实施例提供的第一托盘结构示意图和本技术实施例提供的第二托盘结构示意图。

37.如图3所示,与本技术提供的第一实施例不同的是,在载台6上设置一托盘5。具体的,在载台6上设置4个托盘固定孔,在托盘5上与托盘固定孔相对应的设置4个托盘连接件9,将托盘5以可拆卸的方式设置在载台6上,该托盘连接件9可以是手拧螺丝。同样的,托盘5上设置有托盘镂空区域8,在托盘镂空区域8的边缘设置四个用于对太阳电池进行定位的托盘挡块10。

38.太阳电池具有多种不同的规格,为了快速完成对不同规格太阳电池的电性测试,如图4和图5所示,分别与不同规格的太阳电池相对应的,设置第一托盘51和第二托盘52。两个托盘的相同之处是:与载台6配合的部分是相同的,即每个托盘的外形和托盘连接件9的设置均是相同的;不同之处是:每个托盘中间的托盘镂空区域8的大小不一样,其大小与不同规格的太阳电池的大小相对应,相应的设置在每个托盘上的托盘挡块10的位置也与太阳电池的大小相对应。本技术实施例以两个托盘为例,对技术方案进行说明,但不限于两个托盘。

39.与不同规格太阳电池相对应的,也设置有若干组刀组,每组刀组的规格和对应的太阳电池相适用。每组刀组也以可拆卸的方式通过刀组连接件11设置在固定架上,且不同刀组与固定架的配合部分的结构是相同的,该刀组连接件11可以是螺钉。

40.通过与不同规格太阳电池相对应的设置多个托盘5和多组刀组,在对不同规格的太阳电池进行电性测试时,更换对应的托盘5和对应的刀组即可。从而避免了在对不同规格的太阳电池进行电性测试时需要对导电夹具进行调整的繁琐操作。

41.参见图6,为本技术实施例提供的太阳电池的接触和测试装置的第三实施例侧视结构示意图。

42.如图6所示的,该装置还包括设置在导电夹具外的暗仓1,导电夹具位于暗仓1内,载台6在第二工位时位于暗仓1内,在第一工位时,位于暗仓1外;暗仓1上有可供载台6进出的仓门。在电性测试中,需要防止杂散光干扰,暗仓1可以屏蔽杂散光。载台6可以将太阳电池带入、带出暗仓1。

43.进一步的,在暗仓1内设置光源部13,将iv处理部14通过四根导线分别与第一刀组33和第二刀组34连接,由光源部13和iv处理部14构成iv测试模组。当需要对太阳电池进行iv测试时,通过载台6使待测太阳电池与两个刀组形成接触,由光源部13照射待测太阳电池,iv处理部14通过四根导线从刀组上获得待测太阳电池的电信号,从而完成iv测试。

44.参见图7,为本技术实施例提供的太阳电池的接触和测试装置的第四实施例侧视结构示意图。

45.如图7所示的,与本技术提供的第三实施例不同的是,在暗仓1内设置摄像部15,将电源部16通过两根导线分别与两个刀组连接,由摄像部15和电源部16构成el测试模组。当

需要对太阳电池进行el测试时,电源部16通过导线和刀组给待测太阳电池加电(p极加正,n极加负),此时待测太阳电池发出红外线,被作为摄像部15的红外相机获取成像,再对照片进行缺陷分析。

46.本技术实施例提供的太阳电池的接触和测试装置,通过载台6将待测太阳电池带人、带出导电夹具,通过限位件和挡块对待测太阳电池的限定,使待测太阳电池与导电夹具之间的位置唯一确定,从而使每个待测太阳电池与刀组均形成良好的接触;通过设置多个托盘和多组刀组,实现对不同规格的待测太阳电池的快速、便捷的电性测试,简化了操作步骤,并且不需要操作人员在刀组附近取放待测太阳电池,从而避免了操作人员被夹伤的问题。

47.以上对本技术说明性的具体实施方式进行了描述,以便于本技术领域的技术人员更好地理解本技术。对于本领域的技术人员来说,其依然可以对前述各实施方式所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。