1.本发明涉及管道检测技术领域,尤其是涉及一种管道内压与变形实验装置及检测方法。

背景技术:

2.管道是用管子、管子联接件和阀门等联接成的用于输送气体、液体或带固体颗粒的流体的装置。通常,流体经鼓风机、压缩机、泵和锅炉等增压后,从管道的高压处流向低压处,也可利用流体自身的压力或重力输送。管道的用途很广泛,主要用在给水、排水、供热、供煤气、长距离输送石油和天然气、农业灌溉、水力工程和各种工业装置中。而管道一般也分为有压管道和无压管道。为了保证安全,我们要对有压管道进行压力试验。

3.而常用的压力试验就是将水、油、气等介质冲入管道内进行慢慢加压,以检验其泄漏、耐压、破坏等的试验。也被称作耐压检验,通过压力试验可以检查受压元件中的焊接接头的穿透性缺陷和结构的强度,并有降低焊接应力的作用。

4.但是,目前常用的压力试验方法主要是水压试验和气压试验,然而常用的压力试验方法实验过程中不够安全便捷,如果实验过程中管道破裂可能会产生爆炸冲击,造成一定的危险。

技术实现要素:

5.本发明的目的在于提供一种管道内压与变形实验装置及检测方法,以缓解了现有技术中存在的目前常用的压力试验方法主要是水压试验和气压试验,然而常用的压力试验方法实验过程中不够安全便捷,并且存在一定危险的技术问题。

6.第一方面,本发明提供的管道内压与变形实验装置,包括:液压驱动装置、圆弧形板体和应变花;

7.所述圆弧形板体被用于与被测管道的内壁抵接,所述应变花与所述被测管道的外壁连接,所述应变花被用于与外部应变仪连接,所述液压驱动装置与所述圆弧形板体传动连接,所述液压驱动装置配置为能够使所述圆弧形板体对所述被测管道产生压力。

8.在可选的实施方式中,所述液压驱动装置包括液压油缸和液压千斤顶;

9.所述液压千斤顶设置有四个,所述液压千斤顶设置于所述液压油缸的四个侧面上,且四个所述液压千斤顶均与所述圆弧形板体连接。

10.在可选的实施方式中,所述液压千斤顶与所述圆弧形板体焊接。

11.在可选的实施方式中,所述液压油缸的顶部设置有进油口,所述液压油缸的底部设置有出油口。

12.在可选的实施方式中,还包括压力传感器;

13.所述进油口处设置有进油管路,所述压力传感器与所述进油管路连接,所述压力传感器配置为能够检测所述进油管路内的油压值。

14.在可选的实施方式中,所述出油口设置有用于控制液油流出的阀门。

15.在可选的实施方式中,所述液压千斤顶包括活塞、液压杆、密封圈、导向套和防尘圈;

16.所述活塞设置于所述液压油缸内,所述液压杆与所述活塞连接,所述密封圈设置于所述活塞与所述液压油缸之间,所述导向套和所述防尘圈均设置于所述液压杆上。

17.在可选的实施方式中,还包括十字形肋板;

18.所述十字形肋板设置于所述圆弧形板体上,且所述十字形肋板设置有多个,多个所述十字形肋板沿着竖直方向相对于所述液压驱动装置对称设置。

19.在可选的实施方式中,所述十字形肋板包括横向肋板和纵向肋板;

20.所述纵向肋板设置于两个所述横向肋板的轴线上。

21.在可选的实施方式中,所述应变花粘贴在所述被测管道的外壁上。

22.第二方面,本技术提供的一种管道内压与变形的检测方法,应用于上述的管道内压与变形实验装置,所述检测方法包括:

23.利用液压驱动装置及圆弧形板体对被测管道多次施加预设压力值的压力;

24.利用应变仪通过应变花检测被测管道每次被施加压力产生的对应应力值和应变值数据,形成应力值数据集合及应变值数据集合;

25.采用格拉布斯检验法对应力值数据集合及应变值数据集合中异常的数据进行剔除,分别对剩余的应力值数据及应变值数据计算求得数据平均值。

26.采用上述技术方案,本发明提供的管道内压与变形实验装置,相对于现有技术,具有如下有益效果:

27.该管道内压与变形实验装置中,包括液压驱动装置、圆弧形板体和应变花;其中,将液压驱动装置与圆弧状钢板相结合,用于对被测管道施加预设的压力,由于应变花设置在管道上,利用外部的应变仪结合应变花使用,可以实时检测被测管道的应力值,实现液压到固体接触压力的转换,提高了管道内压测试的安全性能,相对于现有技术中常用的水压试验和气压试验压力的试验方法,利用本装置增强了管道内压测试的便捷性,并且安全可靠,稳定性高。

附图说明

28.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

29.图1为本发明实施例提供的管道内压与变形实验装置的整体结构示意图;

30.图2为本发明实施例提供的管道内压与变形实验装置的内部结构示意图;

31.图3为本发明实施例提供的管道内压与变形实验装置中液压油缸的结构示意图;

32.图4为本发明实施例提供的管道内压与变形实验装置中液压千斤顶的结构剖视图;

33.图5为本发明实施例提供的管道内压与变形实验装置中应变花的结构示意图;

34.图6为本发明实施例提供的检测方法的流程图;

35.图7为本发明实施例提供的格拉布斯临界值检验表。

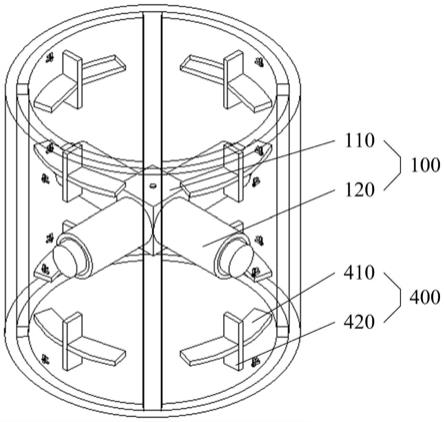

36.图标:100-液压驱动装置;110-液压油缸;111-进油口;112-出油口;113-阀门;120-液压千斤顶;121-活塞;122-液压杆;123-密封圈;124-导向套;125-防尘圈;200-圆弧形板体;300-应变花;400-十字形肋板;410-横向肋板;420-纵向肋板。

具体实施方式

37.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

38.在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

39.下面结合附图,对本发明的一些实施方式作详细说明。在不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。

40.如图1-图5所示,本实施例提供的管道内压与变形实验装置,包括:液压驱动装置100、圆弧形板体200和应变花300;圆弧形板体200被用于与被测管道的内壁抵接,应变花300与被测管道的外壁连接,应变花300被用于与外部应变仪连接,液压驱动装置100与圆弧形板体200传动连接,液压驱动装置100配置为能够使圆弧形板体200对被测管道产生压力。

41.检测前,将整体管道内压与变形实验装置吊装到被测管道内,竖直放入被测管道内部,根据所需位置适当调节高低,应变花300粘贴在被测管道的外壁上,应变花300可以采用丝式应变花或箔式应变花,应变花300与外部的应变仪相连接,通过应变仪处理数据得到应力值及应变值。

42.在可选的实施方式中,液压驱动装置100包括液压油缸110和液压千斤顶120。

43.液压千斤顶120与圆弧形板体200焊接,液压千斤顶120设置有四个,液压千斤顶120设置于液压油缸110的四个侧面上,且四个液压千斤顶120均与圆弧形板体200连接,同样地,圆弧形板体200也设置四个,均匀布置在被测管道的内壁,四个圆弧状钢体200环向分布的环径可根据被测管径适当调节;液压油缸110四侧开孔与液压千斤顶120内部相通,保证了四根液压千斤顶120同程控制,从而使推动圆弧状钢板的力相等,千斤顶可以适当伸缩,用以驱动圆弧形板体200对被测管道的内壁施加压力。

44.在可选的实施方式中,液压油缸110的顶部设置有进油口111,液压油缸110的底部设置有出油口112;出油口112设置有用于控制液油流出的阀门113,进而实现对液压油缸的精确控制;

45.本实施例中的管道内压与变形实验装置还包括压力传感器;进油口111处设置有进油管路,压力传感器与进油管路连接,压力传感器配置为能够检测进油管路内的油压值;

46.液压油缸110上部开有进油口111以连接进油管,下部开有出油口112,并设置有阀门113,阀门113打开时释放内部油压,同时输送油压的装置连接有压力传感器,可以读取油压数值,能够通过圆弧形板体200与液压千斤顶120内管腔面积的比值换算被测管道所承受

的压力。

47.在可选的实施方式中,液压千斤顶120包括活塞121、液压杆122、密封圈123、导向套124和防尘圈125。

48.活塞121设置于液压油缸110内,液压杆122与活塞121连接,密封圈123设置于活塞121与液压油缸110之间,导向套124和防尘圈125均设置于液压杆122上;液压油缸110与活塞121之间形成油腔,液压油推动活塞121移动,带动液压杆122移动,进而通过圆弧形板体200对被测管道的内壁产生压力。

49.在可选的实施方式中,还包括十字形肋板400;十字形肋板400设置于圆弧形板体200上,且十字形肋板400设置有多个,多个十字形肋板400沿着竖直方向相对于液压驱动装置100对称设置;十字形肋板400包括横向肋板410和纵向肋板420;纵向肋板420设置于两个横向肋板410的轴线上,纵向肋板420焊接两块横向肋板410形成十字形肋板400,十字形肋板400整体焊接在圆弧状钢板内侧的上部和下部。

50.本实施例提供的管道内压与变形实验装置,将液压驱动装置100与圆弧状钢板、应变花300相结合,实现液压到固体接触压力的转换,提高了管道内压测试的安全性能,增强了管道内压测试的便捷性。安全可靠,稳定性高。

51.此外,本实施例还提供了一种管道内压与变形的检测方法,应用于上述的管道内压与变形实验装置;

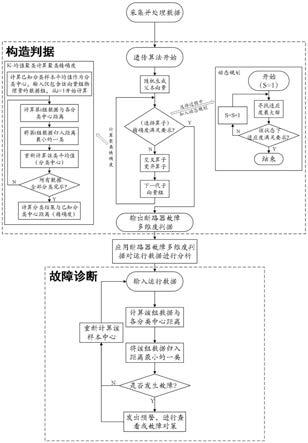

52.如图6所示,该检测方法包括:

53.步骤s100,利用液压驱动装置及圆弧形板体对被测管道多次施加预设压力值的压力;

54.步骤s200,利用应变仪通过应变花检测被测管道每次被施加压力产生的对应应力值和应变值数据,形成应力值数据集合及应变值数据集合;

55.步骤s300,采用格拉布斯检验法对应力值数据集合及应变值数据集合中异常的数据进行剔除,分别对剩余的应力值数据及应变值数据计算求得数据平均值。

56.上述检测方法中,在步骤s100之前,需要根据实验预施加的压力值,调节液压驱动装置的输出压力,具体的计算方法为:

57.步骤s50,计算液压驱动装置的输出总力,其中:

[0058][0059]

上述公式1中,p为油压,d为液压千斤顶的管腔内径;

[0060]

步骤s60,根据液压驱动装置的输出总力计算输出压力,也就是被测管道受到的液压驱动装置及圆弧形板体共同施加的压力,其中:

[0061][0062]

上述公式2中,d为被测管道的内径,l为圆弧形板体的长度。

[0063]

在利用应变仪通过应变花检测被测管道每次被施加压力产生的对应应力值和应变值数据,形成应力值数据集合及应变值数据集合后;

[0064]

由于每个液压千斤顶对应圆弧形板体多次抵顶被测管道的管壁,并且,在实验过

程中由于液压驱动装置采用吊装方式,可能存在晃动的情况,导致与被测管道之间的各个受力点受力不均和检测数值不一致的情况,该情况下,需要在相同的条件下进行多次重复测量,在得到各组所测应力数据和应变数据后,对应力数据和应变数据进行处理,在处理数据时,应剔除高度异常的数据值。

[0065]

为了解决上述技术问题体,本方案中,采用格拉布斯(grubbs)检验法,对异常数据进行及时剔除,进而保障检测的准确性和可靠性;具体的,采用格拉布斯检验法对应力值数据集合及应变值数据集合中异常的数据进行剔除的步骤如下:

[0066]

步骤s310:计算样本平均值μ:

[0067]

μ=(x1 x2

…

xn)/n(公式3);

[0068]

其中,x1为第一次检测的样本数据值,x2为第二次检测的样本数据值,xn为第n次检测的样本数据值,n为检测次数;

[0069]

步骤s320:计算样本标准差s:

[0070][0071]

其中,xi为第i次检验的样本数据值。

[0072]

步骤s330:计算检验统计量gi:

[0073]gi

=(x

i-μ)/s(公式5);

[0074]

其中,xi为第i次检验的样本数据值。

[0075]

步骤s340:确定检出水平α,根据格拉布斯临界值检验表(参照图7),得出对应检测次数n,检出水平α的格拉布斯检验临界值g

p

(n);

[0076]

需要解释说明的是,该检验表中,n为测量次数,横列p为置信概率;α为检出水平,p=1-α,竖列的数值为所对应测量次数以及置信概率的格拉布斯临界值,即g

p

(n);

[0077]

步骤s350:当检验统计量gi》g

p

(n),则判断xi为异常值,否则为正常值;

[0078]

具体的,给出检出水平α的g

p

(n),当gi》g

p

(n)时,xi为高度异常值,应剔除。

[0079]

在进行上述的异常数据的剔除后,再次对剩下的数据进行算术平均,以此来减小因实验带来的误差。

[0080]

需要说明的是,上述数据指的是多次检测的应力数据或者应变数据,当确保异常数据的剔除后,分别对样本中的多个应力数据、应变数据分别进行计算平均值,以得出准确的实验数据。

[0081]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。