1.本发明涉及高分子合成技术领域,具体涉及一种甲基烯丙醇聚氧乙烯醚的工艺控制方法。

背景技术:

2.随着国民经济的快速发展,国内建设量也越来越大,各种民用、铁路、公路、桥梁、隧道、水电、海港、码头、机场等重大、重点工程的施工都离不开高性能混凝土、自密实混凝土、高强度混凝土、高流动性混凝土,混凝土用量要求越来越大,质量要求越来越高,各种性能混凝土的生产离不开高性能的减水剂。

3.聚羧酸系高性能减水剂是继木钙为代表的普通减水剂和以萘系为代表的高效减水剂之后发展起来的第三代高性能减水剂,是目前世界上最前沿、科技含量最高,应用前景最好、综合性能最优的一种高效减水剂,它的有效成分比例高,分子量范围集中。聚羧酸系减水剂相比其他减水剂不仅减水率高,坍落度保持久,而且掺量很小。

4.合成聚羧酸减水剂所使用的单体主要包括烯丙醇聚氧乙烯醚、甲基烯丙醇聚氧乙烯醚、异戊烯醇聚氧乙烯醚,其中甲基烯丙醇聚氧乙烯醚市场用量最大,商业化应用最为广泛,其产品关键指标为双键保留率、分子量分布,保留,所产生的副产物尽可能少,该反应为放热反应,反应热有效撤除是控制反应温度、压力稳定在窄范围内的主要途径,主要撤除反应热的方式为25-34℃循环水或70-90℃的导热水通过换热器对物料进行撤热,然而具体水量与反应热匹配,如何有效控制国内少有报道。目前主要方式通过换热器循环水/导热水调节阀pid调节进行撤热水流量调控从而撤除反应热,存在阀门开关滞后,人为干预,自控程度低,温度控制不稳定,产品分子量分布不均匀,质量不稳定情况。

5.综上所述,甲基烯丙醇聚氧乙烯醚市场适应性好,前景可观。然而也存在合成工艺复杂、产品副产物多、工艺指标稳定控制难、自控程度低等技术瓶颈。

技术实现要素:

6.针对现有技术的不足,本发明的目的在于提供一种甲基烯丙醇聚氧乙烯醚的工艺控制方法,通过反应过程中温度模块程序来控制撤热水调节阀开度,从而有效控制工艺温度、工艺压力,实现一种工艺简单、安全、分子量分布窄、副产物少、自控程度高的生产方法。一种甲基烯丙醇聚氧乙烯醚的工艺控制方法,其特征在于:包括以下步骤:

7.在反应釜中加入甲基烯丙醇为起始剂和催化剂,催化剂为液体催化剂金属钠,甲基烯丙醇与催化剂反应,甲基烯丙醇与催化剂反应配置链起始剂,反应时间为15min-60min,反应合成路线如下:

8.ch2=c(ch3)ch2oh na

→

ch2=c(ch3)ch2ona;

9.配置结束后,对反应釜进行氮气置换,氮气置换后对反应釜匹配换热器的导热水阀门开度控制,通过导热水阀门使反应釜温度升至75℃-90℃,关闭导热水阀门并开始向反应釜内滴加环氧乙烷,控制反应釜压力为150kpa-350kpa,开始时环氧乙烷流速为q1,当反

应釜温度达到105℃-120℃时,导热水阀门自动打开,为了更好地控制稳定反应釜的温度,导热水阀门的开度控制在10%-90%,物料循环温度设定值根据反应釜温度变化自动跟随,当反应釜温度降低至85℃-100℃后,则自动关闭导热水阀门,从而有效控制反应釜温度稳定在135℃,反应完毕后,将反应釜降温出料得分子量为500的甲基烯丙醇聚氧乙烯醚低聚物,为了更好地控制稳定反应釜的温度,所述的环氧乙烷进料量达到环氧乙烷滴加总量的40%-76%后,环氧乙烷流速降低至初始流速的40%-85%,此时能更好地控制反应釜的温度不变化,从而达到最佳的工艺效果。

10.1)反应合成路线如下:

[0011][0012]

将步骤1得到的甲基烯丙醇低聚物中再次加入环氧乙烷进行阴离子聚合反应,通过导热水阀门使反应釜温度升至75℃-90℃,关闭导热水阀门并开始滴加环氧乙烷,控制反应釜压力为150kpa-350kpa,开始时环氧乙烷流速为q2,当反应釜温度达到105℃-120℃时,导热水阀门自动打开,为了更好地控制稳定反应釜的温度,导热水阀门的开度控制在10%-90%,物料循环温度设定值根据反应釜温度变化自动跟随,当反应釜温度降低至85℃-100℃后,则自动关闭导热水阀门,从而有效控制反应釜温度稳定在135℃,反应完毕后,将反应釜降温加酸进行中和反应,中和至产品ph=5-9,降温至出料得分子量为2400的甲基烯丙醇聚氧乙烯醚,为了更好地控制稳定反应釜的温度,所述的环氧乙烷进料量达到环氧乙烷滴加总量的40%-76%后,环氧乙烷流速降低至初始流速的40%-85%。

[0013]

反应合成路线如下:

[0014][0015]

本发明具有以下优点:

[0016]

1)本发明通过程序功能块增加限定条件代替调节阀pid调节控制,实现换热器导热水阀位限位控制,防止冷、热水阀开度过大、过小,导致对物料撤热过度或及时,造成温升、温降滞后导致温度控制不稳,导致产品指标波动大,从而保证了生产产品的质量及稳定性。

[0017]

2)本发明通过折线功能块,其中折线x轴为物料循环温度、y轴为导热水调节阀开度,根据反应釜温度变化实现导热水温控设定值自动跟随变化的同时更加精准控制,实现全自动化控制的同时,响应更加精准迅速,实现有效的自动控制也规避了人为误操作风险,提高产品度高,适于全面推广和应用。

[0018]

3)本发明通过底层程序实现自动变负荷,根据实际试验经验验证,摸索出进料量达到一定值时,反应热会急剧升高,此时通过程序自动降低进料速度,使得反应热可以及时有效被撤除,保证产品稳定控制,保证了合成产品质量的稳定的同时又提高了生产自动化水平,能够被广泛应用于化工生产方面。

具体实施方式

[0019]

下面结合实施例对本发明作进一步说明。

[0020]

实施例1

[0021]

一种甲基烯丙醇聚氧乙烯醚的工艺控制方法,包括如下步骤:

[0022]

1)在反应釜中加入70重量份甲基烯丙醇,在30min内加入1重量份液体催化剂金属钠,控制反应温度为60℃,反应时间15min;反应结束后通过氮气置换,打开导热水阀门升温至75℃,然后滴加400重量份环氧乙烷,环氧乙烷进料速度为140重量份/小时,此时温度会略有下降,伴随压力有微正压缓慢上升,反应釜温度逐渐上升,当温度达到105℃时,导热水阀门自动打开,限制换热器导热水阀门开度下限为30%、上限为80%;物料循环温度设定值设定为120℃,设定值根据反应釜温度变化自动跟随,从而调控导热水流量,保证反应釜温度稳定在135℃,当环氧乙烷进料量达240重量份时,环氧乙烷流速由初始160重量份/小时自动降低至60重量份/小时,从而有效控制反应温度稳定在135℃,控制反应压力为150kpa,反应时间4h;反应结束后降温出料得分子量为500的甲基烯丙醇聚氧乙烯醚低聚物;

[0023]

导热水阀门开度高低限位:在正式滴加,反应釜温控启动后,根据温控设定值和换热器导热水入口的温度差变化,通过折线块来限制冷热水阀门的最大和最小开度,随着温度差的变化让冷热水在规定的开度范围内进行调节,这样保证了不过度升温或降温。

[0024]

2)在反应釜中加入400重量份甲基烯丙醇聚氧乙烯醚低聚物,氮气置换后,打开导热水阀门升温至75℃,滴加1900重量份环氧乙烷,此时温度会略有下降,由于整个反应是放热反应,伴随压力有微正压缓慢上升,反应釜温度逐渐上升,当温度达到105℃时,导热水阀门自动打开,限制换热器导热水阀门开度下限为10%、上限为90%;物料循环温度设定值设定为120℃,设定值根据反应釜温度变化自动跟随,从而调控导热水流量,保证反应釜温度稳定在135℃,当环氧乙烷进料量达1200重量份,环氧乙烷流速由500重量份/小时自动降低至200重量份/小时,从而有效控制反应温度稳定在135℃,控制反应压力为200kpa,反应时间4h;反应结束后降温至加酸进行中和,中和至产品ph=8,降温出料得分子量为2400的甲基烯丙醇聚氧乙烯醚。温控设定值自动跟随:在进入正式滴加后,将需要手动设定温控设定值修改为温控设定值跟随反应釜的温度自动设定,从而减少了人为设定而带来的较大波动。正式反应初期反应釜温度会出现一波由高温到低温的变化,因此程序中设置了初始温控设定值和温控设定值延迟跟随功能,保证正式滴加后的一波温度不会降得很低。

[0025]

2)当环氧乙烷进料量达1200重量份,环氧乙烷流速由500重量份/小时自动降低至200重量份/小时。

[0026]

对比例1

[0027]

一种甲基烯丙醇聚氧乙烯醚的工艺控制方法,包括如下步骤:

[0028]

1)在反应釜中加入70重量份甲基烯丙醇,在30min内加入1重量份液体催化剂金属钠,控制反应温度为60℃,反应时间15min;反应结束后通过氮气置换,打开导热水阀门升温至75℃,然后滴加400重量份环氧乙烷,环氧乙烷进料速度为140重量份/小时,此时温度会略有下降,伴随压力有微正压缓慢上升,反应釜温度逐渐上升,当温度达到105℃时,导热水调节阀切自动控制,物料循环温度设定值设定为120℃,设定值根据反应釜温度手动调节,从而调控导热水流量,保证反应釜温度稳定在135

±

5℃,反应时间4h;反应结束后降温出料得分子量为500的甲基烯丙醇聚氧乙烯醚低聚物;

[0029]

2)在反应釜中加入400重量份甲基烯丙醇聚氧乙烯醚低聚物,氮气置换后,打开导热水阀门升温至75℃,滴加1900重量份环氧乙烷,此时温度会略有下降,由于整个反应是放

热反应,伴随压力有微正压缓慢上升,反应釜温度逐渐上升,当温度达到105℃时,导热水阀门切自动控制,物料循环温度设定值设定为120℃,设定值根据反应釜温度手动调节,从而调控导热水流量,保证反应釜温度稳定在135

±

5℃,反应时间4h;反应结束后降温至加酸进行中和,中和至产品ph=8,降温出料得分子量为2400的甲基烯丙醇聚氧乙烯醚。

[0030]

对比例2

[0031]

一种甲基烯丙醇聚氧乙烯醚的工艺控制方法,包括如下步骤:

[0032]

1)在反应釜中加入70重量份甲基烯丙醇,在30min内加入1重量份液体催化剂金属钠,控制反应温度为60℃,反应时间15min;反应结束后通过氮气置换,打开导热水阀门升温至75℃,然后滴加400重量份环氧乙烷,环氧乙烷进料速度为140重量份/小时,此时温度会略有下降,伴随压力有微正压缓慢上升,反应釜温度逐渐上升,当温度达到105℃时,导热水阀门自动打开,限制换热器导热水阀门开度下限为30%、上限为80%;物料循环温度设定值设定为120℃,设定值根据反应釜温度变化自动跟随,从而调控导热水流量,保证反应釜温度稳定在135

±

5℃,控制反应压力为150-250kpa,反应时间4h;反应结束后降温出料得分子量为500的甲基烯丙醇聚氧乙烯醚低聚物;

[0033]

2)在反应釜中加入400重量份甲基烯丙醇聚氧乙烯醚低聚物,氮气置换后,打开导热水阀门升温至75℃,滴加1900重量份环氧乙烷,此时温度会略有下降,由于整个反应是放热反应,伴随压力有微正压缓慢上升,反应釜温度逐渐上升,当温度达到105℃时,导热水阀门自动打开,限制换热器导热水阀门开度下限为10%、上限为90%;物料循环温度设定值设定为120℃,设定值根据反应釜温度变化自动跟随,从而调控导热水流量,保证反应釜温度稳定在135

±

5℃控制反应压力为200kpa,反应时间4h;反应结束后降温至加酸进行中和,中和至产品ph=8,降温出料得分子量为2400的甲基烯丙醇聚氧乙烯醚。

[0034][0035]

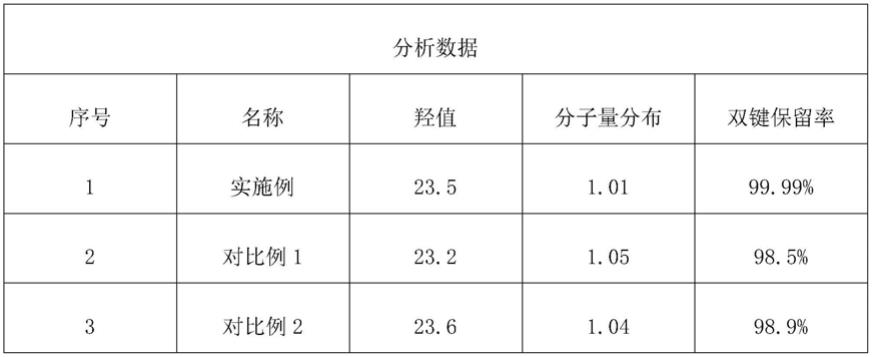

综述:根据上述数据,实施例控制方案合成产品分子量分布明显窄于对比例,双键保留率明显高于对比例,产品稳定性及产品质量明显占有优势。

[0036]

上实施方式仅用于说明本发明,而并非对本发明的限制,有关技术领域的普通技术人员,在不脱离本发明的精神和范围的情况下,还可以做出各种变化和变型,因此所有等同的技术方案也属于本发明的范畴,本发明的专利保护范围应由权利要求限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。