1.本发明涉及丙烯酰胺水溶液的制备方法,特别是涉及利用含有腈水合酶的微生物菌体进行丙烯腈水合,以制备丙烯酰胺水溶液。

背景技术:

2.丙烯酰胺是制备聚丙烯酰胺的主要原料,而聚丙烯酰胺可以广泛用作水处理凝聚剂、石油回收剂、造纸工业中的增强剂等,其具有较高的应用价值。

3.利用丙烯腈水合制备丙烯酰胺主要有两种途径:一种是铜催化剂法,即在铜催化剂(金属铜、还原铜、或骨架铜)的催化下,对丙烯腈进行水合而获得丙烯酰胺水溶液;另一种是微生物法,其是以含有腈水合酶的微生物菌体以及菌体处理物等作为催化剂,对丙烯腈进行水合而获得丙烯酰胺水溶液。

4.上述方法中,与铜催化法相比,由于微生物法的丙烯腈转化率及选择性高,因此,现在大部分工业装置都采用微生物法进行丙烯酰胺水溶液的制备。

5.采用微生物法制备丙烯酰胺时,需要对反应后的微生物菌体进行洗涤等操作,以便重复利用微生物菌体。由于丙烯腈对于微生物菌体有致毒作用,因此,为了保证每一批次丙烯腈水合反应的反应效率,要求每一批制备得到的丙烯酰胺水溶液中的丙烯腈残留要低于0.1wt%;而一般工业生产中,微生物菌体可以重复使用3~5次。

6.由于不同厂家丙烯腈中微量杂质的种类及含量都不同,因此,不同厂家在同一种微生物菌体上进行水合试验时,其反应批次及每批的丙烯腈残留都不同,而丙烯酰胺生产厂家要求不同的丙烯腈在进行水合试验时尽可能达到相同批次及丙烯腈残留。

7.在丙烯腈生产过程中会产生大量的泡沫,一般会在回收系统中加入一个捕沫器进行捕沫,但是仍然会有部分泡沫进入到吸收塔内,使得吸收塔内泡沫增多,严重时会产生液泛及冲塔,影响吸收塔的操作及丙烯腈的吸收。为此,一般通过向吸收塔内加入消泡剂,以消除这部分的影响。消泡剂在生产中一般用来降低表面张力,抑制泡沫产生或者消除已经产生的泡沫。现有的消泡剂有很多种类,最常用的主要有酰胺类、有机硅类、高碳脂肪醇类和聚醚类等。与聚醚类消泡剂相比,其他几种消泡剂存在高温下容易发生分层、消泡速度慢、抑泡性较差等问题。因此,在高温条件下,一般采用聚醚类消泡剂。

8.在丙烯腈回收过程中,由于操作温度较高,只能采用耐高温的聚醚类消泡剂,但是又由于丙烯腈的高极性,导致其在水中溶解度很低,因此,一般只单独采用聚醚消泡剂,不加其他助剂。专利申请cn101780383a中提到一种聚醚类消泡剂的制备方法,采用聚醚消泡剂和其他物质复配,其主要用于水基涂料和油墨体系。cn104096384a公开了一种含聚醚的复合消泡剂,可用于高温环境下石油开采领域的消泡,但该消泡剂成分复杂,不能用于丙烯腈的生产过程。

9.现在丙烯腈装置上一般都采用聚醚类消泡剂进行消泡,但是在后续丙烯腈精制过程中,丙烯腈中会残留有一定量的消泡剂,而残留的消泡剂会对丙烯酰胺酶催化反应的活性酶产生毒性,导致酶催化反应批次变短,产品质量变差,最终使制备的聚丙烯酰胺的分子

量变低,溶解性变差。

10.因此,亟需一种新的丙烯酰胺水溶液的制造方法,来解决上述技术问题。

技术实现要素:

11.本发明目的在于通过对丙烯腈进行分离处理,以更有效的制造出高品质的丙烯酰胺水溶液。

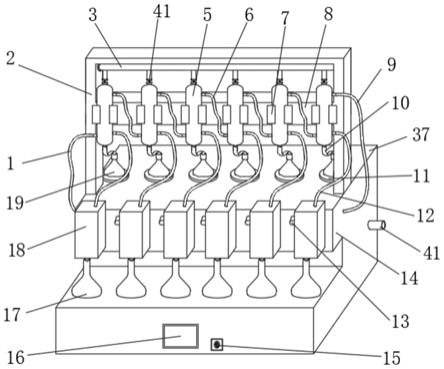

12.本发明提供了一种用于分离丙烯腈中消泡剂的分离膜的制备方法,包括:

13.(1)称取65-75wt%的二甲基乙酰胺,然后边搅拌边加入15-23wt%的成膜料和2-20wt%致孔剂,搅拌至溶液完全溶解,形成铸膜液,在室温下静置脱泡20-30h(优选24h);

14.(2)将静置后的铸膜液输送到膜成型设备中,在铸膜液通过成型组件时,将编织尼龙复合至铸膜液外侧,两者同时进入凝固浴中成型,成型后以一定速率牵引出凝固浴,得到成型分离膜;

15.(3)将步骤(2)得到的成型分离膜按一定尺寸切割,切割后制成分离膜。

16.其中,步骤(1)中所述成膜料选自聚醚砜、聚砜或聚偏氟乙烯中的一种或多种,优选聚醚砜。

17.其中,步骤(1)中所述致孔剂为聚乙烯吡咯烷酮。

18.本发明还提供了由上述分离膜的制备方法所制备得到的分离膜。

19.其中,所述分离膜包括尼龙复合的聚醚砜分离膜、尼龙复合的聚砜分离膜或尼龙复合的聚偏氟乙烯分离膜,优选包括尼龙复合的聚醚砜分离膜。这是由于丙烯腈具有强极性,在分离膜使用过程中会导致分离膜强度变低,容易断裂,通过尼龙增强改性后,可以提高分离膜强度,增加其使用寿命。

20.其中,所述分离膜的孔径为10-25nm,孔隙率为55-70%。

21.本发明还提供了一种丙烯酰胺水溶液的制备方法,包括:

22.(a)利用分离膜,控制分离膜分子量分离范围、操作压力及操作温度,使丙烯腈与消泡剂分离,去除丙烯腈中含有的消泡剂,得到分离消泡剂后的丙烯腈;

23.(b)将水合酶及去离子水按比例混合得到混合液,调节混合液ph值,待起始反应温度达到要求值后,将分离消泡剂后的丙烯腈以一定滴加速度加入到混合液中,在反应过程中,将混合液温度控制在一定温度范围内,待反应结束后,得到所需的丙烯酰胺水溶液。

24.其中,所述步骤(a)中,将含有消泡剂的丙烯腈从包含分离膜的分离膜组件内部通入,控制分离膜操作压力及操作温度,在一定压力作用下,分离出的消泡剂从分离膜内部排出,而丙烯腈则从分离膜外侧分离出来,最终得到分离消泡剂后的丙烯腈。

25.其中,所述步骤(a)中,所述分离膜选自尼龙复合的聚醚砜分离膜、尼龙复合的聚砜分离膜或尼龙复合的聚偏氟乙烯分离膜,优选为本发明上述制备的分离膜。

26.其中,所述步骤(a)中,消泡剂的数均分子量为3000-4000,所述分离膜的截留分子量为2000-2500。

27.其中,所述步骤(a)中,分离膜的操作压力为《4kg/cm3,操作温度为20-45℃。

28.其中,经所述步骤(a)处理后,丙烯腈中的消泡剂残留《5ppm。

29.其中,所述步骤(b)中,水合酶、去离子水及丙烯腈的质量比为1:15-19:4-6,优选1:17.5:5。

30.其中,所述步骤(b)中,所述水合酶是指具有使腈化合物生成对应的酰胺化合物能力的酶,其没有具体限定。

31.其中,所述步骤(b)中,调节混合液ph值至7.5-8.5。

32.其中,所述步骤(b)中,起始反应温度的要求值为16-20℃,优选18℃。

33.其中,所述步骤(b)中,丙烯腈滴加速度为1ml/min-2ml/min。

34.其中,所述步骤(b)中,反应过程中的混合液温度控制在20-23℃,优选21℃。

35.发明有益效果:

36.(1)本发明发明人在研究中发现,在进行丙烯腈水合反应制备丙烯酰胺时,如果丙烯腈中残留的消泡剂含量大于一定数值后会对下游的生物法丙烯酰胺的生产造成影响,导致腈水合酶活性降低,产品质量变差。为了解决该技术问题,本发明中,使用高效选择的分离膜,选择特定的分子量分离范围,控制分离膜操作条件,定向去除丙烯腈中含有的消泡剂,制备出消泡剂残余《5ppm的丙烯腈,这样可以减少消泡剂在水合过程中对水合酶的毒副影响,使水合酶在水合过程中保持水合活性,从而高效制造出高品质的丙烯酰胺水溶液,且可增多水合酶使用批次,节约成本。

37.(2)本发明通过对分离膜进行尼龙加强改性,提高其耐极性能力,可以延长膜使用寿命。

具体实施方式

38.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合具体实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

39.实施例1

40.称取65wt%的二甲基乙酰胺,然后边搅拌边加入23wt%的聚醚砜和12wt%致孔剂聚乙烯吡咯烷酮,制备出尼龙改性聚醚砜型分离膜,其孔径为10nm,孔隙率为55%,截留分子量为2000,将工业丙烯腈从分离膜膜组件内部通入,操作压力为4kg/cm3,操作温度为20℃,丙烯腈在一定压力作用下,从分离膜外侧分离出来,而分离出的消泡剂等大分子物质从分离膜内部排除,分离后的丙烯腈中消泡剂残留《5ppm,得到最终处理后的高品质丙烯腈;将20g水合酶及350g去离子水加入到500ml的四口烧瓶中,调节混合液ph至7.5,打开搅拌,搅拌转速为200rpm,当混合液温度升至16℃时,开始向混合液中滴加100g分离处理后的丙烯腈,丙烯腈滴加速度为1ml/min,混合液的反应控制温度为20℃,反应结束后得到所需的丙烯酰胺水溶液。

41.实施例2

42.称取75wt%的二甲基乙酰胺,然后边搅拌边加入20wt%的聚醚砜和5wt%致孔剂聚乙烯吡咯烷酮,制备出尼龙改性聚醚砜型分离膜,其孔径为25nm,孔隙率为70%,截留分子量为3000,将工业丙烯腈从分离膜膜组件内部通入,操作压力为3kg/cm3,操作温度为25℃,丙烯腈在一定压力作用下,从分离膜外侧分离出来,而分离出的消泡剂等大分子物质从分离膜内部排除,分离后的丙烯腈中消泡剂残留《5ppm,得到最终处理后的高品质丙烯腈;将20g水合酶及350g去离子水加入到500ml的四口烧瓶中,调节混合液ph至7.5,打开搅拌,搅拌转速为200rpm,当混合液温度升至16℃时,开始向混合液中滴加100g分离处理后的丙

烯腈,丙烯腈滴加速度为1ml/min,混合液的反应控制温度为20℃,反应结束后得到所需的丙烯酰胺水溶液。

43.实施例3

44.称取70wt%的二甲基乙酰胺,然后边搅拌边加入20wt%的聚偏氟乙烯和10wt%致孔剂聚乙烯吡咯烷酮,制备出尼龙改性聚偏氟乙烯型分离膜,其孔径为20nm,孔隙率为60%,截留分子量为2500,将工业丙烯腈从分离膜膜组件内部通入,操作压力为2kg/cm3,操作温度为20℃,丙烯腈在一定压力作用下,从分离膜外侧分离出来,而分离出的消泡剂等大分子物质从分离膜内部排除,分离后的丙烯腈中消泡剂残留《5ppm,得到最终处理后的高品质丙烯腈;将20g水合酶及350g去离子水加入到500ml的四口烧瓶中,调节混合液ph至7.5,打开搅拌,搅拌转速为200rpm,当混合液温度升至16℃时,开始向混合液中滴加100g分离处理后的丙烯腈,丙烯腈滴加速度为1ml/min,混合液的反应控制温度为20℃,反应结束后得到所需的丙烯酰胺水溶液。

45.实施例4

46.称取70wt%的二甲基乙酰胺,然后边搅拌边加入15wt%的聚醚砜和15wt%致孔剂聚乙烯吡咯烷酮,制备出尼龙改性聚醚砜型分离膜,其孔径为30nm,孔隙率为65%,截留分子量为3000,将工业丙烯腈从分离膜膜组件内部通入,操作压力为3.5kg/cm3,操作温度为35℃,丙烯腈在一定压力作用下,从分离膜外侧分离出来,而分离出的消泡剂等大分子物质从分离膜内部排除,分离后的丙烯腈中消泡剂残留《5ppm,得到最终处理后的高品质丙烯腈;将20g水合酶及350g去离子水加入到500ml的四口烧瓶中,调节混合液ph至7.5,打开搅拌,搅拌转速为200rpm,当混合液温度升至16℃时,开始向混合液中滴加100g分离处理后的丙烯腈,丙烯腈滴加速度为1ml/min,混合液的反应控制温度为20℃,反应结束后得到所需的丙烯酰胺水溶液。

47.实施例5

48.称取65wt%的二甲基乙酰胺,然后边搅拌边加入22wt%的聚砜和13wt%致孔剂聚乙烯吡咯烷酮,制备出尼龙改性聚砜型分离膜,其孔径为40nm,孔隙率为60%,截留分子量为3000,将工业丙烯腈从分离膜膜组件内部通入,操作压力为3.5kg/cm3,操作温度为30℃,丙烯腈在一定压力作用下,从分离膜外侧分离出来,而分离出的消泡剂等大分子物质从分离膜内部排除,分离后的丙烯腈中消泡剂残留《5ppm,得到最终处理后的高品质丙烯腈;将20g水合酶及350g去离子水加入到500ml的四口烧瓶中,调节混合液ph至7.5,打开搅拌,搅拌转速为200rpm,当混合液温度升至16℃时,开始向混合液中滴加100g分离处理后的丙烯腈,丙烯腈滴加速度为1ml/min,混合液的反应控制温度为20℃,反应结束后得到所需的丙烯酰胺水溶液。

49.实施例6

50.称取70wt%的二甲基乙酰胺,然后边搅拌边加入21wt%的聚醚砜和9wt%致孔剂聚乙烯吡咯烷酮,制备出尼龙改性聚醚砜型分离膜,其孔径为45nm,孔隙率为65%,截留分子量为2000,将工业丙烯腈从分离膜膜组件内部通入,操作压力为4kg/cm3,操作温度为25℃,丙烯腈在一定压力作用下,从分离膜外侧分离出来,而分离出的消泡剂等大分子物质从分离膜内部排除,分离后的丙烯腈中消泡剂残留《5ppm,得到最终处理后的高品质丙烯腈;将20g水合酶及350g去离子水加入到500ml的四口烧瓶中,调节混合液ph至7.5,打开搅拌,

搅拌转速为200rpm,当混合液温度升至16℃时,开始向混合液中滴加100g分离处理后的丙烯腈,丙烯腈滴加速度为1ml/min,混合液的反应控制温度为20℃,反应结束后得到所需的丙烯酰胺水溶液。

51.对比例1-未对丙烯腈进行利用分离膜去除消泡剂的处理

52.将20g水合酶及350g去离子水加入到500ml的四口烧瓶中,调节混合液ph至5.5,打开搅拌,搅拌转速为200rpm,当混合液温度升至16℃时,开始向混合液中滴加100g丙烯腈,丙烯腈中的聚醚的残余量为100ppm,丙烯腈滴加速度为1ml/min,混合液的反应控制温度为21℃。

53.对比例2-未对丙烯腈进行利用分离膜去除消泡剂的处理

54.将20g水合酶及350g去离子水加入到500ml的四口烧瓶中,调节混合液ph至5.5,打开搅拌,搅拌转速为200rpm,当混合液温度升至16℃时,开始向混合液中滴加100g丙烯腈,丙烯腈中的聚醚的残余量为200ppm,丙烯腈滴加速度为1ml/min,混合液的反应控制温度为21℃。

55.表1给出了各实施例和对比例样品的丙烯腈残留及水合酶使用批次结果。从表1中可以看出,未经过选择分离膜处理的丙烯腈,在用于制备丙烯酰胺的过程中,其丙烯腈残留量要高于经过分离膜处理的样品,同时其水合酶使用批次也要明显小于经过分离膜处理的样品,这说明经过选择分离处理后的丙烯腈,其对丙烯酰胺酶催化反应几乎没有毒性。

56.表1各实施例和对比例样品的丙烯腈残留及水合酶使用批次结果

57.样品残留丙烯腈含量,%水合酶批次实施例10.015实施例20.0025实施例30.0015实施例40.0126实施例50.0035实施例60.0145实施例70.0125对比例10.92对比例21.33

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。