1.本发明涉及聚烯烃系高聚物制备技术领域,具体而言,涉及聚烯烃系高聚物的制备系统和制备方法。

背景技术:

2.聚烯烃系高聚物,包括但不限于聚甲基丙烯酸甲酯,是高强度且具有高透光率的热塑性塑料,这些聚合物在光纤、汽车车灯、电脑导光板等方面有着良好的应用。目前,最先进的聚合技术是高温连续本体法,该技术国产化已经获得成功,其打破了国外技术封锁,并且实现了聚烯烃系高聚物高温连续本体聚合过程的稳定运行。

3.jp-b52-32665披露了一种方法,具体披露了聚合温度为130~160℃,在全混型(cstr)反应器中进行,单体转化率为50~70wt%;jp-a3-111408披露了一种方法,聚合温度为130℃~160℃,使用全混型(cstr)反应器,使用聚合温度下具有0.5~120秒半衰期的短寿命游离基引发剂,单体转化率为45~70wt%。

4.cn99806610.9披露了一种聚甲基丙烯酸系聚合物生产方法,在全混型反应器中,借助使用具有特定浓度的链转移剂和具有特定半衰期的游离基引发剂,在110~160℃的温度下连续本体聚合,聚合物含量范围为35~65wt%;连续从甲基丙烯酸系聚合物中分离并除去挥发性物质。该申请能在良好生产率下生产出优异模塑型甲基丙烯酸系聚合物。然而,由于工业中高温高压聚合过程不能取样进行评价,因此没有办法监控实际工艺进程中高分子聚合物的黏度和聚合度等,导致不能精确地获得具有期望黏度和聚合度的高分子聚合物。并且,在不同的牌号之间进行转换时也不能预先进行评价。

技术实现要素:

5.本发明的主要目的在于提供一种聚烯烃系高聚物的制备系统和制备方法,以解决现有技术中在工业制备聚烯烃系高聚物的过程中不能直接取样进行时时评价的问题。

6.为了实现上述目的,根据本发明的一个方面,提供了一种聚烯烃系高聚物的制备系统,包括:混合单元;聚合单元,与混合单元通过混合物输送管线相连;微型评价单元,包括多个并联设置的微型评价装置,各微型评价装置连接在混合物输送管线上。

7.进一步地,微型评价装置的个数为2至5个。

8.进一步地,各微型评价装置包括:微型反应釜,与混合物输送管线相连,优选微型反应釜为立式圆柱体微型评价装置,进一步优选微型评价装置的内壁由304不锈钢制成;加热设备,加热设备为油浴设备或高温水设备,用于对微型反应釜进行加热。

9.进一步地,混合单元包括:配置釜,优选配置釜为全混型反应釜;预聚釜,与配置釜和混合物输送管线分别相连,优选预聚釜为立式预聚釜。

10.根据本发明的另一方面,提供了一种聚烯烃系高聚物的制备方法,采用上述任一种制备系统实施该制备方法,该制备方法包括:步骤s1,使包含烯烃系单体的组合物在链引发剂和链转移剂的存在下在混合单元中进行混合和预聚,得到转化率小于或等于30wt%的

预聚物;步骤s2,将预聚物通过混合物输送管线输送至微型评价单元的微型评价装置中,其中不同的微型评价装置中的反应条件不同;步骤s3,将各微型评价装置冷却至0℃~30℃,以终止聚合得到聚烯烃系高聚物固化物,将高聚物固化物溶解、萃取、干燥、分析表征;步骤s4,设定聚合单元的反应条件与其中一个微型评价装置的条件一致,将预聚物通过混合物输送管线输送至聚合单元进行聚合反应。

11.进一步地,步骤s2在140℃~160℃的温度下,使预聚物在各微型评价装置中聚合30分钟~80分钟的时间。

12.进一步地,聚烯烃系高聚物包括甲基丙烯酸甲酯系高聚物。

13.进一步地,链引发剂为异丙苯过氧化氢、过氧化二异丙苯、过氧化丙甲酰、过氧化二叔丁基、过氧化二碳酸二(2-乙基)己酯、叔丁基过氧化异丁酸酯、叔丁基过氧化-3,5,5-三甲基乙酸酯、2,5-二甲基-2,5-二叔丁基过氧基己烷、偶氮二异丁腈、偶氮二异庚腈和2-(氨基甲酰基偶氮)异丁腈中任意一种或多种的混合物,优选基于组合物的重量,链引发剂的量为0.05~0.5wt%。

14.进一步地,链转移剂为正丁硫醇、异丁硫醇、正十二烷基硫醇和叔十二烷基硫醇中任意一种或多种的混合物,优选基于组合物的重量,链转移剂的量为0.01~1.5wt%。

15.进一步地,步骤s1包括:将组合物、链引发剂和链转移剂在配置釜中第一次混合,得到第一混合物,优选在0℃~30℃的温度下在0.1mpa~1.0mpa的压力下以50r/min~150r/min的搅拌速度进行混合20min~60min;将第一混合物转移至预聚釜进行预聚,得到预聚物,优选预聚釜的温度为40℃~80℃,搅拌速度为50r/min~150r/min,停留时间为20min~60min。

16.应用本发明的技术方案,通过在聚合单元前在混合物输送管线上设置多个并联的微型评价装置,在多个微型评价装置中设置不同的反应条件,具有快速、便捷、准确确定聚烯烃系高聚物聚合条件的优点,使得在大批量制备聚烯烃系高聚物前通过调节不同的反应条件获得所需高分子聚合物的黏度和聚合度等并且在不同的牌号之间进行转换时可以根据所需的高分子聚合物黏度和聚合度等预先评价反应条件,从而为大批量工业生产提供指导。

附图说明

17.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

18.图1示出了根据本发明的聚烯烃系高聚物的制备系统的示意图。

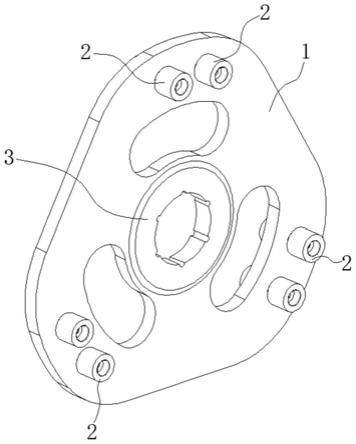

19.其中,上述附图包括以下附图标记:

20.1、配置釜;2、预聚釜;3、加热设备;4、聚合单元;5、微型评价单元;6、微型反应釜。

具体实施方式

21.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

22.如背景技术所分析的,由于工业中高温高压聚合过程不能取样进行时时评价,导致不能精确地获得具有期望黏度和聚合物的高分子聚合物,并且在不同的牌号之间进行转

换时也不能根据所需的高分子聚合物分子量和聚合度等预先测定反应条件。为了解决该问题,本发明提供了一种聚烯烃系高聚物的制备系统和制备方法。

23.在本发明一种典型的实施方式中,提供了一种聚烯烃系高聚物的制备系统,如图1所述,该制备系统包括混合单元、聚合单元4和微型评价单元5,聚合单元4与混合单元通过混合物输送管线相连;微型评价单元5包括多个并联设置的微型评价装置,各微型评价装置连接在混合物输送管线上。

24.应用本发明的制备系统,通过在聚合单元前在混合物输送管线上设置多个并联的微型评价装置,在多个微型评价装置中设置不同的反应条件反应,具有快速、便捷、准确确定聚烯烃系高聚物聚合条件的优点,使得在大批量制备聚烯烃系高聚物前,在微型评价单元5中各微型评价装置中通过调节不同的反应条件获得所需高分子聚合物的黏度和聚合度等并且在不同的牌号之间进行转换时可以根据所需的高分子聚合物黏度和聚合度等预先评价反应条件,从而为大批量工业生产提供指导。

25.进一步地,为了更好地优化装置和更快速评价各反应条件,微型评价装置的个数为2至5个。

26.在一种实施例中,如图1所示,各微型评价装置包括微型反应釜6和加热设备3,微型反应釜6与混合物输送管线相连,优选微型反应釜6为立式圆柱体微型评价装置,进一步优选微型评价装置的内壁由304不锈钢制成;加热设备3为油浴设备或高温水设备,用于对微型反应釜6进行加热。通过使用这样的微型评价装置,可以更真实地模拟实际的反应器,通过利用由304不锈钢制成的内壁,可以更好地耐受聚合反应中的各种反应条件以及腐蚀。

27.在另一种实施例中,如图1所示,该混合单元包括:配置釜1和预聚釜2,优选配置釜1为全混型反应釜,预聚釜2与配置釜1和混合物输送管线分别相连,优选预聚釜2为立式预聚釜。这样的混合单元可以使各组分之间的混合更充分并且更好地避免了混合期间组合物的过度反应。

28.在本发明另一种典型的实施方式中,提供了一种聚烯烃系高聚物的制备方法,采用上述任一种制备系统实施该制备方法,该制备方法包括:步骤s1,使包含烯烃系单体的组合物在链引发剂和链转移剂的存在下在混合单元中进行混合和预聚,得到转化率小于或等于30wt%的预聚物;步骤s2,将预聚物通过混合物输送管线输送至微型评价单元的微型评价装置中,其中不同的微型评价装置中的反应条件不同;步骤s3,将各微型评价装置冷却至0℃~30℃,以终止聚合得到聚烯烃系高聚物固化物,将高聚物固化物溶解、萃取、干燥、分析表征;步骤s4,设定聚合单元的反应条件与其中一个微型评价装置的条件一致,将预聚物通过混合物输送管线输送至聚合单元进行聚合反应。

29.利用本发明的制备方法,通过在聚合单元前在混合物输送管线上设置多个并联的微型评价装置,在多个微型评价装置中设置不同的反应条件反应,具有快速、便捷、准确确定聚烯烃系高聚物聚合条件的优点,使得在大批量制备聚烯烃系高聚物前通过调节不同的反应条件获得所需高分子聚合物的黏度和聚合度等并且在不同的牌号之间进行转换时可以根据所需的高分子聚合物黏度和聚合度等预先评价反应条件,从而为大批量工业生产提供指导。

30.上述步骤s1可以在溶剂存在或不存在的情况下进行,这取决于具体的反应原料,本领域技术人员可以根据需要合理地选择使用或不使用溶剂以及使用的具体溶剂。

31.上述步骤s3中用于冷却的冷却介质可以是但不限于冷却水、醇类以及盐水中,只要能够达到期望的冷却效果即可。

32.在一种实施例中,上述步骤s3中可以使用醇类将高聚物固化物溶解,真空烘干温度可以为80℃~100℃。

33.在本发明一种优选的实施例中,为了使得上述评估方法更容易进行,步骤s2在140℃~160℃的温度下,使预聚物在各微型评价装置中聚合30分钟~80分钟的时间。

34.在本发明一种优选的实施例中,为了使得上述评估方法更容易进行,聚烯烃系高聚物包括甲基丙烯酸甲酯系高聚物。然而,聚烯烃系高聚物并不限于此,可以包括本领域技术人员已知的任何聚烯烃类高聚物。

35.进一步地,从经济易得方面考虑,链引发剂为异丙苯过氧化氢、过氧化二异丙苯、过氧化丙甲酰、过氧化二叔丁基、过氧化二碳酸二(2-乙基)己酯、叔丁基过氧化异丁酸酯、叔丁基过氧化-3,5,5-三甲基乙酸酯、2,5-二甲基-2,5二叔丁基过氧基己烷;以及偶氮二异丁腈、偶氮二异庚腈和2-(氨基甲酰基偶氮)异丁腈中任意一种或多种的混合物,优选基于所述组合物的重量,所述链引发剂的量为0.05~0.5wt%。使用量在以上范围内的链引发剂,在更好地确保反应转化率的同时不会造成链引发剂的浪费,从而导致不必要的经济损失。本领域技术人员也可以根据实际需要选择其他合适的链引发剂。

36.进一步地,同样从经济易得方面考虑,链转移剂为正丁硫醇、异丁硫醇、正十二烷基硫醇和叔十二烷基硫醇中任意一种或多种的混合物,优选基于组合物的重量,链转移剂的量为0.01~1.5wt%。使用量在以上范围内的链转移剂,在更好地确保反应转化率的同时不会造成链引发剂的浪费,从而导致不必要的经济损失。本领域技术人员也可以根据实际需要选择其他合适的链转移剂。

37.在本发明又一种优选的实施例中,步骤s1包括将组合物、链引发剂和链转移剂在配置釜中第一次混合,得到第一混合物,优选在0℃~30℃的温度下在0.1mpa~1.0mpa的压力下以50r/min~150r/min的搅拌速度进行混合20min~60min;将第一混合物转移至预聚釜进行预聚,得到预聚物,优选预聚釜的温度为40℃~80℃,搅拌速度为50r/min~150r/min,停留时间为20min~60min。该预聚使得引发剂更好的活化,在该条件下使得各组分之间的混合更充分并且更好地避免了混合期间组合物的过度反应,更好地确保了得到转化率小于或等于30wt%的预聚物。

38.以下将结合实施例,进一步说明本技术的有益效果。

39.实施例

40.实施例1

41.将100重量份的甲基丙烯酸甲酯(mma)、5重量份的丙烯酸甲酯(ma)、0.12重量份的过氧化二叔丁基链引发剂、0.30重量份的叔十二烷基硫醇链转移剂、26重量份的甲苯投入配置釜中,氮气置换排除氧气,配置釜压力为0.1mpa,搅拌转速为150r/min,配置釜温度控制在20℃,充分混合30min;将混合均匀的混合物投入立式釜式全混流型反应釜中预聚,预聚温度为40℃,搅拌转速为100r/min,预聚30min,得到转化率为约30wt%的预聚物;分别取预聚物15ml,放入每个微型聚合评价装置中,油浴反应温度为150℃,反应时间为60min,放入30℃的冷却设备中,终止反应,萃取单体mma聚合高聚物pmma,表面皿盛放,真空烘箱80℃烘干,计算pmma高聚物重量,计算单体(mma)转化率,单体mma聚合物重量转化率为75wt%,

数据如表1:

42.表1:聚烯烃系((甲基)丙烯酸甲酯)高聚物分析数据

[0043][0044]

表1数据说明:

[0045]

通过对聚烯烃系高聚物(甲基丙烯酸甲酯高聚物)热稳定性、相对分子质量及其分布、物理性能分析表征,高聚物相对分子质量分布宽,黄色指数低,维卡软化点低;通过这种方法可以模拟聚烯烃系高聚物(甲基丙烯酸甲酯系高聚物)的聚合反应过程。

[0046]

实施例2

[0047]

将100重量份的mma、5重量份的ma、0.12重量份的过氧化二叔丁基链引发剂、0.30重量份的叔十二烷基硫醇链转移剂、26重量份的甲苯投入配置釜中,氮气置换排除氧气,配置釜压力为0.1mpa,搅拌转速为150r/min,配置釜温度控制在20℃,充分混合30min;将混合物投入到一个全混流型立式反应釜中预聚,预聚温度为40℃,搅拌转速为150r/min,预聚30min,得到转化率为约30wt%的预聚物;分别取预聚物15ml,放入3个并联的各个微型聚合评价装置中,油浴温度分别为140℃、155℃、160℃,反应时间为60min,放入30℃的高级冷水槽,终止反应,萃取mma生成高聚物pmma,表面皿盛放,真空烘箱80℃烘干,测量pmma高聚物重量,计算mma转化率,mma聚合重量转化率分别为68wt%、76wt%和80wt%。

[0048]

表2:甲基丙烯酸甲酯系高聚物不同聚合温度下的转化率

[0049][0050]

从表2中可以看出,随着聚合反应温度在140℃~160℃之间变化,聚合物转化率也产生了变化,温度升高有利于反应进行,分子量变小,分子量分布变窄,聚合转化率有所升高。

[0051]

除了将反应从微型聚合评价装置中转移至工业化装置之外,以与实施例2完全相同的条件进行反应,结果如表3所示。

[0052]

表3:甲基丙烯酸甲酯系高聚物工业化装置实验数据

[0053][0054]

从表2和表3的数据可以看出,工业化试验装置对反应的放大效果较明显,转化率在155℃时可以达到约90wt%,在160℃时可以达到85wt%,数均分子量也有明显地提高,在160℃以上会发生解聚,分子量会略微降低。

[0055]

实施例3

[0056]

将100重量份的mma、5重量份的ma、0.12重量份的过氧化二叔丁基链引发剂、0.30重量份的叔十二烷基硫醇链转移剂、26重量份的甲苯投入配置釜中,氮气置换排除氧气,配置釜压力为0.1mpa,搅拌转速为150r/min,配置釜温度控制在20℃,充分混合30min;将混合均匀的混合物投入到立式釜式全混流型反应釜中预聚,预聚温度为40℃,搅拌转速为150r/min,预聚30min,得到转化率为约30wt%的预聚物。分别取预聚物15ml,放入6个并联的每个微型聚合评价装置中,油浴温度均为160℃,反应时间分别为30、40、50、60、70和80min,放入30℃的高级冷水槽,终止反应,萃取mma生成高聚物pmma,表面皿盛放,真空烘箱80℃烘干,测量pmma高聚物重量,计算mma转化率,测量mma转化率。

[0057]

表4:甲基丙烯酸甲酯系共聚物在反应温度为160℃时聚合不同反应时间的转化率

[0058][0059][0060]

从表3中可以看出,随着反应时间的推进,转化率提升,反应转化率能达到80%以上,但80min后,基本维持在85%左右,增加很慢,还观察到反应爆聚。

[0061]

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:应用本发明的技术方案,通过利用并联的微型快速评价装置在不同的反应条件下反应,具有快速、便捷、准确评价聚烯烃系高聚物聚合过程的优点,解决了在工业生产过程中聚烯烃系高聚物实时聚合评价、聚合追踪、聚合评估难的问题,使得在制备聚烯烃系高聚物的过程中可以监控实际的工艺进程以及高分子聚合物的黏度和聚合度等并且在不同的牌号之间进行转换时可以预先进行评价。

[0062]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。