1.本发明属于质子交换膜燃料电池技术领域,具体涉及一种质子交换膜燃料电池中的高性能催化剂及其制备方法。

背景技术:

2.燃料电池是g.r.grove于1839年首次提出的一项技术,其发电过程不经过化学燃烧直接将化学能转化为电能。质子交换膜燃料电池是燃料电池中的一种,因其产物单一无污染并且能量转化率高,而被认为是一种清洁、高效的绿色环保能源。

3.在质子交换膜燃料电池中,电池的阴极反应和阳极反应在动力学角度是十分缓慢的,因此催化剂在整个反应中具有重要的作用,目前商业化燃料电池多采用贵金属作为催化剂,即碳载贵金属催化剂。cn1933225a公开了一种燃料电池的pdp/c催化剂及其制备方法。将pd金属粒子加载在炭载体上,pd粒子占炭载体质量的1~80%,粒径为3.0nm。同时含有非金属元素p,pd与p的原子比为8~12:1。其制备过程为:水中加入络合剂、稳定剂、pdcl2及活性炭载体,超声振荡,得组分a;组分a中缓缓加入过量还原剂,pdcl2与还原剂充分反应,并引入元素p,使还原出的pdp微粒吸附于碳载体上,得组分b,组分b水洗,真空或惰性气体保护下干燥,得到催化剂。cn101414684a公开了一种用于质子交换膜燃料电池阴极的电催化剂及其制备。以ivb、vb、vib、viii族中的一种或一种以上金属元素的磷氧化物为活性组分。制备时,将磷酸盐与金属可溶性前驱物的混合溶液负载到炭材料上,在惰性气体中高温焙烧,制得相应催化剂。

4.但在实际质子膜交换电池反应中存在以下问题:(1)由于贵金属的丰度低,而导致的价格昂贵,使燃料电池中催化剂部分占其总成本的1/2;(2)载体稳定性差,易受腐蚀;(3)载体表面形貌差,比表积小,不利于活性金属的负载;(4)贵金属颗粒容易聚集,导致活性金属分散性不好,催化活性降低。所以研究出高性能的催化剂以及催化剂载体,提高现有催化剂的利用率对燃料电池的发展具有重要的意义。

技术实现要素:

5.本发明目的在于提供一种质子交换膜燃料电池中的催化剂及其制备方法,以提高催化剂中载体的耐腐蚀性;进一步改善载体形貌,改善活性金属的负载状态,避免活性金属聚集;提高催化剂中活性金属的分散性,提高催化剂的催化性能。

6.为解决上述技术问题,本发明采用的技术方案如下:

7.本发明第一方面在于提供一种质子交换膜燃料电池中的催化剂,所述催化剂包括载体和活性组分,载体为过渡金属磷化物,活性组分为贵金属;以催化剂总重量计,贵金属的含量为0.5%~60%,优选为5%-25%,载体的含量为40%~99.5%,优选为75%~95%;载体中过渡金属原子与磷原子比例为1:2~2:1。

8.上述技术方案中,所述过渡金属为钨元素、钴元素、铁元素及镍元素中的一种或多种,优选钨元素。过渡金属来源于其对应的铵盐、钠盐、钾盐以及硝酸盐中的一种或多种。所

述磷元素来源于磷酸氢二铵、磷酸铵、磷酸氢铵中的一种或多种,优选磷酸氢二铵。所述贵金属包括铂元素、铱元素、金元素及钯元素中的一种或多种,所述贵金属来源于其对应的氯化物或氯酸盐,如氯铂酸、氯铱酸、氯金酸、三氯化铱、氯化钯中的一种或多种,优选氯铂酸。

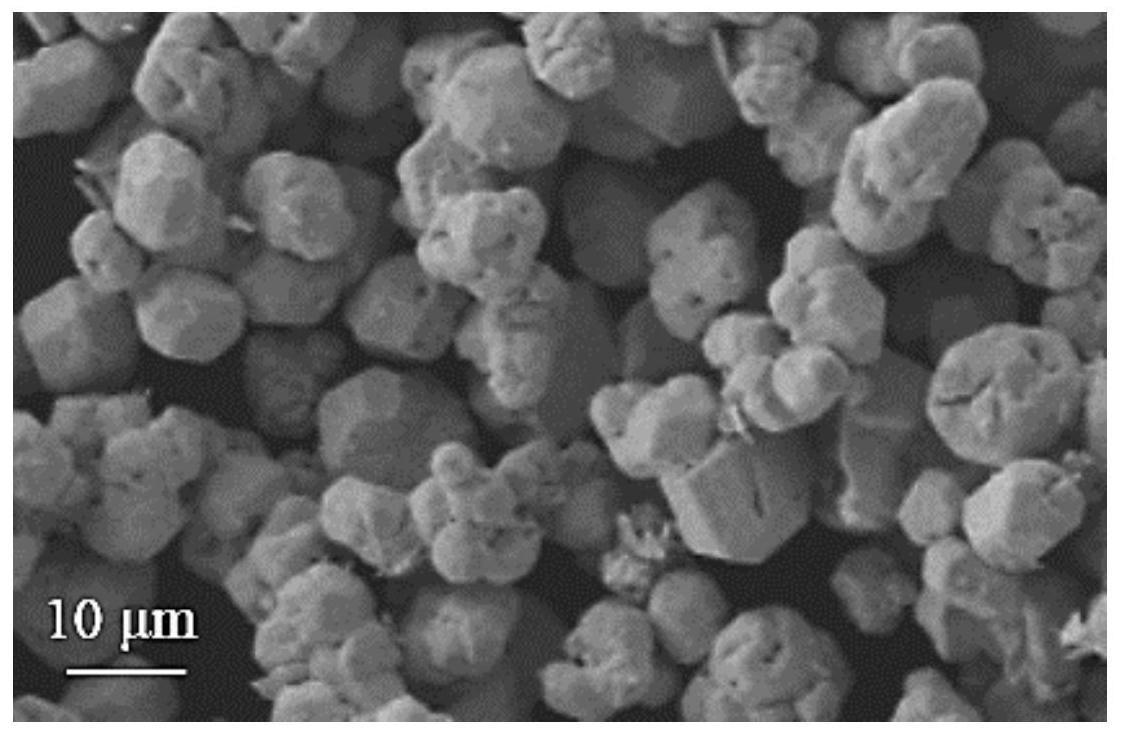

9.上述技术方案中,所述催化剂在微观下为颗粒尺寸为3-5nm的单原子球状颗粒。

10.本发明第二方面在于提供一种质子交换膜燃料电池中的催化剂的制备方法,包括以下步骤:

11.s1.催化剂载体的制备,包括以下步骤:

12.s1.1将过渡金属前驱体溶解在水中,得到溶液a;

13.s1.2在所述溶液a中加入稳定剂,得到溶液b;

14.s1.3将磷酸盐溶解在水中,制得溶液d;

15.s1.4将溶液d与溶液b混合,干燥,制得过渡金属磷酸盐;

16.s1.5将所述过渡金属磷酸盐置于还原气氛下焙烧,得到过渡金属磷化物载体;

17.s2.催化剂的制备:在步骤s1.5所得到的过渡金属磷化物载体上负载贵金属,得到催化剂。

18.上述技术方案中,所述催化剂的制备,进一步包括以下步骤:

19.s2.1将上述过渡金属磷化物载体与第1溶剂混合均匀,制成载体混合液e,并加热到100-180℃;

20.s2.2将贵金属前驱体与第一溶剂混合均匀,制成贵金属前驱体溶液f,将贵金属前驱体溶液f加入到上述载体混合液e中,制成悬浮液g;

21.s2.3将保护剂与第1溶剂混合均匀,制成保护剂溶液h;

22.s2.4将保护剂溶液h滴加到上述悬浮液g中,搅拌1-3小时后得到粗产物;

23.s2.5清洗粗产物,并干燥后,即得到以过渡金属磷化物为载体的贵金属催化剂。

24.上述技术方案中,在步骤s1.2所得到的混合溶液b中优选加入碳材料,超声混合均匀,得到混合液c;步骤s1.4中优选将溶液d与混合液c混合。所述碳材料为葡萄糖、导电碳黑或活性炭。

25.以上制备过程过渡金属及磷酸盐可按照最终产品组成确定投料量。对各溶液的浓度没有特别限制,只要能够充分溶解相应物质即可。

26.上述技术方案中,步骤s1.1-s1.4中所述溶液优选均采用超声分散均匀。

27.上述技术方案中,步骤s1.2中所述稳定剂为尿素,其加入量以金属和磷酸盐反应物总质量为基准,为1wt%~5wt%。步骤s1.5中所述焙烧为高温焙烧,高温焙烧条件为600~1200℃,优选750~1100℃。焙烧3~14小时,优选3~5小时。步骤s1.5中所述还原气氛为含5vol.%~40vol.%h2的h2/n2混合气。

28.上述技术方案中,步骤s2.1中所述的混合优选在惰性气氛下进行。所述第1溶剂为乙二醇、甲醛或多聚甲醛中的一种或多种;溶剂的量没有特别要求,以能充分溶解相关物质为准。步骤s2.2中贵金属前驱体溶液f与载体混合液e的加入量,依据最终所合成催化剂产品中的载体及贵金属含量来决定。步骤s2.3中所述保护剂为聚乙烯吡咯烷酮、油酸或油胺中的一种或多种,保护剂浓度为1mg/ml~20mg/ml。

29.上述技术方案中,步骤s2.5中所述的清洗优选为用乙醇、丙酮或异丙醇一种多种作为溶剂清洗产物,并离心3-5次。

30.本发明第三方面在于提供一种前述催化剂在质子交换膜燃料电池中的应用。

31.所述的应用环境对催化剂的抗腐蚀性要求较高,本发明以贵金属为活性物质,以过渡金属磷化物为载体,制备过程中添加稳定剂和保护剂,制备的催化剂的颗粒大小均匀,分散性好,制备出的载体呈球状,具有较大的比表面积,且该载体具有良好的抗腐蚀性。

32.与现有技术相比,本发明的技术效果为:

33.本发明所提供的催化剂及其制备方法工艺简单、成本低廉、安全环保、对设备要求低。

34.本发明所提供的催化剂,采用过渡金属磷化物为载体,载体具有纯度高、多孔结构且呈球状等特点。因此,载体微观比表面积大,催化剂活性高。由于载体具有类似贵金属的电子结构和表面特性,不仅可以作为良好的催化剂载体,也可以为催化剂提供一定的活性中心。

35.本发明所提供的催化剂,具有颗粒大小均匀、活性金属在载体上附着性强、分散性好等特点。表现出良好的抗腐蚀性和稳定性。

附图说明

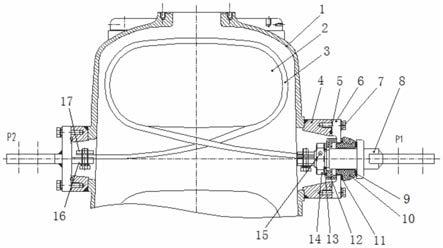

36.图1为实施例1所制备的磷化钨载体的sem图;

37.图2为对比例1所制备的磷化钨载体的sem图;

38.图3为实施例1所制备的磷化钨载铂纳米催化剂的xrd图;

39.图4和图5为实施例1所制备的磷化钨载铂纳米催化剂的tem图;

40.图6为实施例1所制备的磷化钨载铂纳米催化剂的eds-mapping图;

41.图7和图8为实施例1所制备的磷化钨载体的电化学抗腐蚀性图,其中实线0.8v电压,虚线1.2v电压;

42.图9为对比例2所制备的磷化钨载体的xrd图。

具体实施方式

43.下面通过实施例对本发明作进一步的阐述,但应当理解具体实施方式仅为更好地阐述发明内容,并不对保护范围构成限制。

44.本发明中,样品采用常规x射线衍射仪(bruke d8 advance)进行xrd分析,将扫描得到的衍射图与jade6软件数据库中的参考图案进行匹配,从而识别出样品中的物相。

45.本发明中,样品采用常规扫描电子显微镜(fei-nova nano 450)进行扫描电镜(sem)分析。

46.本发明中,样品采用高分辨率透射电子显微镜(fei-titan)进行透射电镜(tem)分析。在加速电压为300kv的高分辨率tem下进行亮场和暗场成像。

47.【实施例1】

48.s1磷化钨载体的制备

49.将8.5g偏钨酸铵溶解在10ml超纯水中,超声分散10-20分钟,得到偏钨酸铵溶液a;在溶液a中加入0.5g尿素,目的是控制颗粒大小和颗粒表面形态,得到溶液b;在溶液b中加入1g葡萄糖,超声混合15-30分钟,得到混合溶液c;将4.8g磷酸氢二铵溶解在5ml超纯水中,超声混合10-20分钟,得到溶液d;将溶液d和溶液c超声混合均匀,干燥,制得磷酸钨;将上述

磷酸钨在含5vol.%h2的h2/n2还原气氛下,750℃焙烧5小时,制得载体磷化钨。

50.图1合出了所制备的磷化钨载体的sem图,呈现圆形球状,球状载体比表面积较大,有助于活性物质的负载。

51.图7和图8给出了本实施例所制备的磷化钨载体的电化学抗腐蚀性图,左图碱性条件下,磷化钨载体的腐蚀率约为1%,传统碳载体的腐蚀率约为30%;右图酸性条件下,磷化钨载体的腐蚀率约为0.02%,传统碳载体的腐蚀率约为2%。

52.s2.催化剂的制备,铂的负载;

53.在n2气氛下,在三口烧瓶中,将上述90mg磷化钨载体与乙二醇混合均匀,制成载体溶液e,并将溶液加热到150℃;取18.52mg氯铂酸与乙二醇混合均匀,制成铂前驱体溶液f,将溶液f加入到上述载体溶液e中,制成悬浮液g;将3.6mg聚乙烯吡咯烷酮加入到乙二醇中,在超声条件下混合15-30分钟,制得保护剂溶液h;将保护剂溶液h逐滴滴加到上述悬浮液g中,搅拌1-3小时后停止加热,持续通入n2到溶液冷却至室温,得到粗产物;用乙醇清洗粗产物,并离心3次,干燥后,即得到铂担载量为10wt%的磷化钨载铂催化剂c1。

54.以上制备过程中各溶剂的用量无需严格控制,均以能够保证溶质充分溶解为准。

55.图3给出了本实施例所制备的磷化钨载铂纳米催化剂的xrd图,峰型对称且完整,晶体结构突出。

56.图4和图5给出了本实施例所制备的磷化钨载铂纳米催化剂的tem图,颗粒大小均匀且分散性良好,所述催化剂在微观下为颗粒尺寸为3-5nm的单原子球状颗粒。

57.图6给出了本实施例所制备的磷化钨载铂纳米催化剂的eds-mapping图,活性物质均匀分散在载体上。

58.【实施例2】

59.s1.磷化镍载体的制备

60.将9.6g硝酸镍溶解在10ml超纯水中,超声分散10-20分钟,得到硝酸镍溶液a;在溶液a中加入0.3g尿素,目的是控制颗粒大小和颗粒表面形态,得到溶液b;在溶液b中加入1g活性碳,超声混合15-30分钟,得到混合溶液c;将0.6g磷酸铵溶解在5ml超纯水中,超声混合10-20分钟,得到溶液d;将溶液d和溶液c超声混合均匀,干燥,制得磷酸镍;将上述磷酸镍在含15vol.%h2的h2/n2还原气氛下,950℃焙烧5小时,制得载体磷化镍。

61.s2.催化剂的制备,铂的负载;

62.在n2气氛下,在三口烧瓶中,将上述80mg磷化镍载体与甲醛混合均匀,制成载体溶液e,并将溶液加热到180℃;33.3mg氯化钯与甲醛混合均匀,制成钯前驱体溶液f,将溶液f加入到上述载体溶液e中,制成悬浮液g;将3.6mg油酸加入到甲醛中,在超声条件下混合15-30分钟,制得保护剂溶液h;将保护剂溶液h逐滴滴加到上述悬浮液g中,搅拌1-3小时后停止加热,持续通入n2到溶液冷却至室温,得到粗产物;用乙醇清洗粗产物,并离心3次,干燥后,即得到钯担载量为20wt%的磷化镍载钯催化剂c2。

63.【实施例3】

64.s1.磷化钴载体的制备

65.将15g硝酸钴溶解在10ml超纯水中,超声分散10-20分钟,得到磷化钴溶液a;在溶液a中加入0.6g尿素,目的是控制颗粒大小和颗粒表面形态,得到溶液b;在溶液b中加入1g导电碳黑,超声混合15-30分钟,得到混合溶液c;将6g磷酸氢铵溶解在5ml超纯水中,超声混

合10-20分钟,得到溶液d;将溶液d和溶液c超声混合均匀,干燥,制得磷酸钴;将上述磷酸钨在含35vol.%h2的h2/n2还原气氛下,800℃焙烧3小时,制得载体磷化钴。

66.s2.催化剂的制备,铂的负载;

67.在n2气氛下,在三口烧瓶中,将上述75mg磷化钴载体与多聚甲醛混合均匀,制成载体溶液e,并将溶液加热到150℃;取65.8mg氯铂酸与多聚甲醛混合均匀,制成铂前驱体溶液f,将溶液f加入到上述载体溶液e中,制成悬浮液g;将3.6mg油胺加入到多聚甲醛中,在超声条件下混合15-30分钟,制得保护剂溶液h;将保护剂溶液h逐滴滴加到上述悬浮液g中,搅拌1-3小时后停止加热,持续通入n2到溶液冷却至室温,得到粗产物;用乙醇清洗粗产物,并离心3次,干燥后,即得到铂担载量为25wt%的磷化钴载铂催化剂c3。

68.【实施例4】制备15wt%磷化钨载铱催化剂

69.s1.磷化钨载体的制备

70.将8.5g偏钨酸铵溶解在10ml超纯水中,超声分散10-20分钟,得到偏钨酸铵溶液a;在溶液a中加入0.5g尿素,目的是控制颗粒大小和颗粒表面形态,得到溶液b;在溶液b中加入1g葡萄糖,超声混合15-30分钟,得到混合溶液c;将4.8g磷酸氢二铵溶解在5ml超纯水中,超声混合10-20分钟,得到溶液d;将溶液d和溶液c超声混合均匀,干燥,制得磷酸钨;将上述磷酸钨在含15vol.%h2的h2/n2还原气氛下,1100℃焙烧3小时,制得载体磷化钨;

71.s2.催化剂的制备,铱的负载;

72.在n2气氛下,在三口烧瓶中,将上述85mg磷化钨载体与多聚甲醛混合均匀,制成载体溶液e,并将溶液加热到150℃;将24.6mg氯铱酸与多聚甲醛混合均匀,制成铱前驱体溶液f,将溶液f加入到上述载体溶液e中,制成悬浮液g;将3.6mg油胺加入到多聚甲醛中,在超声条件下混合15-30分钟,制得保护剂溶液h;将保护剂溶液h逐滴滴加到上述悬浮液g中,搅拌1-3小时后停止加热,持续通入n2到溶液冷却至室温,得到粗产物;用丙酮清洗粗产物,并离心3次,干燥后,即得到铱担载量为15wt%的磷化钨载铱催化剂c4。

73.【实施例5】

74.s1.磷化钴载体的制备

75.将15g硝酸钴溶解在10ml超纯水中,超声分散10-20分钟,得到磷化钴溶液a;在溶液a中加入0.6g尿素,目的是控制颗粒大小和颗粒表面形态,得到溶液b;在溶液b中加入1g导电碳黑,超声混合15-30分钟,得到混合溶液c;将6g磷酸氢二铵溶解在5ml超纯水中,超声混合10-20分钟,得到溶液d;将溶液d和溶液c超声混合均匀,干燥,制得磷酸钴;将上述磷酸钨在10vol.%h2的h2/n2还原气氛下,800℃焙烧3小时,制得载体磷化钴。

76.s2.催化剂的制备,铱的负载;

77.在n2气氛下,在三口烧瓶中,将上述85mg磷化钴载体与乙二醇混合均匀,制成载体溶液e,并将溶液加热到150℃;24.6mg氯铱酸与乙二醇混合均匀,制成铱前驱体溶液f,将溶液f加入到上述载体溶液e中,制成悬浮液g;将3.6mg聚乙烯吡咯烷酮加入到乙二醇中,在超声条件下混合15-30分钟,制得保护剂溶液h;将保护剂溶液h逐滴滴加到上述悬浮液g中,搅拌1-3小时后停止加热,持续通入n2到溶液冷却至室温,得到粗产物;用异丙醇清洗粗产物,并离心3次,干燥后,即得到铱担载量为15wt%的磷化钴载铱催化剂c4。

78.【对比例1】

79.s1.磷化钨载体的制备

80.将8.5g偏钨酸铵溶解在10ml超纯水中,超声分散10-20分钟,得到偏钨酸铵溶液a;在溶液a中加入1g葡萄糖,超声混合15-30分钟,得到混合溶液c;将4.8g磷酸氢二铵溶解在5ml超纯水中,超声混合10-20分钟,得到溶液d;将溶液d和溶液c超声混合均匀,干燥,制得磷酸钨;将上述磷酸钨在含5%vol.%h2的h2/n2还原气氛下,750℃焙烧5小时,制得载体磷化钨。

81.图2给出了对比例1所制备的磷化钨载体的sem图,呈现不规则片状,比表面积较小,不利于活性物质的负载。

82.s2.催化剂的制备,铂的负载;

83.在n2气氛下,在三口烧瓶中,将上述90mg磷化钨载体与乙二醇混合均匀,制成载体溶液e,并将溶液加热到150℃;将18.52mg氯铂酸与乙二醇混合均匀,制成铂前驱体溶液f,将溶液f加入到上述载体溶液e中,制成悬浮液g;将3.6mg聚乙烯吡咯烷酮加入到乙二醇中,在超声条件下混合15-30分钟,制得保护剂溶液h;将保护剂溶液h逐滴滴加到上述悬浮液g中,搅拌1-3小时后停止加热,持续通入n2到溶液冷却至室温,得到粗产物;用乙醇清洗粗产物,并离心3次,干燥后,即得到磷化钨载铂催化剂d1。

84.【对比例2】

85.s1.磷化钨载体的制备

86.将8.5g偏钨酸铵,0.5g尿素,1g葡萄糖,4.8g磷酸氢二铵溶解在15ml超纯水中,超声分散10-20分钟,得到混合溶液a,将溶液a干燥,制得磷酸钨;将上述磷酸钨在含5vol.%h2的h2/n2气氛下,750℃焙烧5小时,制得催化剂载体b。

87.s2.催化剂的制备,铂的负载;

88.在n2气氛下,在三口烧瓶中,将上述90mg催化剂载体b与乙二醇混合均匀,制成载体溶液e,并将溶液加热到150℃;将18.52mg氯铂酸与乙二醇混合均匀,制成铂前驱体溶液f,将溶液f加入到上述载体溶液e中,制成悬浮液g;搅拌1-3小时后停止加热,持续通入n2到溶液冷却至室温,得到粗产物;用乙醇清洗粗产物,并离心3次,干燥后,即得到铂负载型催化剂d2。

89.图9给出了本对比例所制备的磷化钨载体的xrd图,峰型杂乱,晶体结构不明显,几乎无磷化钨生成,载体大部分为磷酸钨。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。