1.本发明涉及高分子发泡材料领域,具体地,涉及一种热塑性树脂多孔发泡体及其制备方法与应用。

背景技术:

2.聚合物发泡,目前已经成为高分子材料轻量化的一个重要发展方向。而由于在加工性、成本、可成型性及发泡剂对环境人体友好等方面性能优异,热塑性树脂发泡尤其受到国内外各种领域的关注。

3.热塑性树脂发泡根据不同的发泡剂,可以分为物理发泡和化学发泡两种。化学发泡由于发泡剂分解气体的量有限难以得到倍率较高的发泡倍率,且通常会在基体树脂内残留发泡剂的分解剩余物质,因此产品的推广应用受到大大限制。而热塑性树脂物理发泡可以使用超临界气体(通常为二氧化碳或氮气)作为发泡剂,得到最高60倍以上的发泡材料,产品绿色环保,无发泡剂残留,故得到了广泛的推广应用。

4.但物理发泡发泡剂注入量大,逸出速度快,故难以控制发泡倍率2倍以下(发泡聚丙烯表观密度0.45g/cm3),这样在一些浸渍在液体流化的应用场景下,例如吸附材料,过滤材料或生物膜载体等等,就只能选择化学挤出制备需要密度范围的多孔发泡体,但一方面化学发泡对产品各项性能指标的控制不够精确,加工窗口小,无法大范围调整产品的表观密度、泡孔结构、开闭孔率等;另一方面通用的化学发泡剂分解产生气体后会在基体树脂里有残留,生物活性和环境友好性难以满足一些应用领域的要求。

5.并且通常来说。多孔材料的比表面积,或者说表面粗糙度,是一个非常重要的技术指标。目前化学挤出发泡可以通过挤出造粒时挤出速度和切料速度的控制,让得到的多孔发泡体具有粗糙的表面,但由于其内部的孔洞是由气体逸出形成,孔壁较为光滑。如果向基体热塑性树脂中添加常见的填料,由于其和树脂相容性不好,容易形成大块团聚,在泡孔形成之前就会随气体逸出,无法得到粗糙的泡孔内壁。

6.目前国内外都开展了大量形状复杂,密度可控,尤其适合在液体介质中应用的有机或者无机多孔材料的研究开发工作。无机多孔材料方面,jph2-39877中公开了一种连续多孔陶瓷载体,以陶瓷为基材,强度高,且具有连续形成多孔的骨架,但由于其密度偏大,使用场景受限,只能用在沉在液体底部的场合。天然多孔材料方面,中国石化北京化工研究院采用山核桃壳破碎后作为生物膜载体,价格低廉,密度和大小适合流化工艺,亲生物性优异易于细菌成膜。但其机械强度差,易破碎产生碎屑堵塞管泵,使用寿命短,两三年左右就要更换。在高分子多孔材料方面,jph10-136980公开了一种非多孔热塑性树脂材料,但没有孔隙的表面吸附或者过滤效率都非常之低。jp2009-220079a公开了一种聚氨酯泡沫水处理载体,但生产效率低,机械强度差价格贵,且泡孔结构不易控制。cn101336264a公开了一种包含吸水溶胀物质的发泡成型体,以在热塑性树脂组成物中混入了发泡剂物质,供给到挤出成型机中,并在混炼过程中加热至上述发泡剂分解产生气体的温度,制造发泡成型体。其生产效率高,成型体密度可调,有一定的机械强度,价格适中,可以广泛应用于多种领域。但化

学发泡剂分解后在基体树脂中的残留可能会对人体和自然环境带来不利影响,化学发泡也难以调控泡孔结构和尺寸,从而实现对流化能力和比表面积的调控,且挤出发泡工艺只能实现成型体表面的粗糙,内部孔壁还是光滑的,未能进一步扩大多孔发泡成型体的比表面积。

技术实现要素:

7.本发明的目的是为了克服现有技术的存在热塑性树脂发泡体的泡孔结构不易控制、机械性能差、比表面积小,且生产成本高、污染环境等问题,提供一种热塑性树脂多孔发泡体及制备方法与应用,该热塑性树脂多孔发泡体同时具有粗糙的外表面和粗糙的内孔壁,并且密度以及泡孔结构可调、比表面积大、泡孔结构可调、生产成本低且设备工艺简单,并且发泡剂不残留,对环境友好。

8.为了实现上述目的,本发明第一方面提供一种热塑性树脂多孔发泡体,其特征在于,所述多孔发泡体的内壁分布有凹孔,所述凹孔的密度为1

×

10

5-1

×

109cell/l,所述多孔发泡体的比表面积为1-100m2/g。

9.本发明第二方面提供一种制备热塑性树脂多孔发泡体的方法,其特征在于,所述方法包括:

10.s1、将热塑性树脂组合物进行混合、挤出造粒得到组合物颗粒;

11.s2、将所述组合物颗粒进行超临界流体处理后,即得所述热塑性树脂多孔发泡体。

12.本发明第三方面提供由上述方法制得的热塑性树脂多孔发泡体。

13.本发明第四方面提供上述热塑性树脂多孔发泡体的应用。

14.通过上述技术方案,本发明所提供的热塑性树脂多孔发泡体及其制备方法与应用获得以下有益的效果:

15.1)本发明提供的热塑性树脂多孔发泡体,与无机载体和非发泡热塑树脂颗粒相比,具有可控的密度范围和大的比表面积。

16.2)本发明提供的热塑性树脂多孔发泡体,与山核桃壳等天然生物质多孔颗粒相比,有着可控的泡孔结构,不易破碎产生碎屑,使用寿命长。

17.3)现有的物理发泡工艺无法得到内外表面粗糙的热塑性树脂多孔发泡体。而本发明提供的热塑性树脂多孔发泡体,与化学发泡热塑树脂载体相比,没有化学发泡剂分解后在基体树脂中的残留,不会对自然环境带来不利影响;泡孔结构可控,便于在液相介质下流化工艺调控;内壁分布有大量凹孔使得发泡体具有较大的比表面积。

18.4)本发明使用三元共聚微球做填充剂,因为纳米级聚合物微球具有比表面积大,吸附性强,凝聚性强,表面反应能力强等特殊性质,将其用于热塑性树脂发泡中,制得多孔发泡体的内壁分布有的大量的凹孔,使得发泡体具有内壁粗糙度大、比表面积大等优点。

19.5)采用超临界流体处理对所述热塑性树脂组合物颗粒进行处理,处理设备简单工艺方便,处理时间周期短。发泡剂为绿色惰性气体,在发泡体内无残留,不会影响自然环境。使用超临界流体发泡之后,填充剂三元共聚微球会脱离孔壁表面,使得内壁表面分布有大量的凹孔,极大提高多孔发泡体的比表面积。

附图说明

20.图1为实施例1得到产品的外观照片;

21.图2为对比例1得到产品的外观照片;

22.图3为对比例5得到产品的外观照片;

23.图4为实施例1得到产品泡孔内壁的扫描电镜照片;

24.图5为对比例1得到产品泡孔内壁的扫描电镜照片;

25.图6为对比例5得到产品泡孔内壁的扫描电镜照片。

具体实施方式

26.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

27.本发明第一方面提供一种热塑性树脂多孔发泡体,其特征在于,所述多孔发泡体的内壁分布有凹孔,所述凹孔的密度为1

×

10

5-1

×

109cell/l,所述多孔发泡体的比表面积为1-100m2/g。

28.本发明中,采用扫描电子显微镜(sem)考察发泡材料内部的泡孔结构。扫描电子显微镜:xl-30,美国fei公司。测试方法:将发泡材料经液氮淬断,断面喷金;按照gb/t19587-2017标准测试多孔发泡体的比表面积。

29.本发明中,采用image pro plus软件测量并计算出分布于多孔发泡体内壁的凹孔的密度。计算公式:其中:n是扫描电镜照片所选定区域的面积上的凹孔数目,m是放大倍数,a是sem照片上所选定区域的面积(单位:cm2),是发泡材料的发泡倍率,由基础树脂密度除以发泡体表观密度得到。

30.本发明中,所述热塑性树脂多孔发泡体具有密度可调,机械性能优异,泡孔结构可调、不含发泡剂残留、发泡体内壁分布有大量的凹孔,使得发泡体具有内壁粗糙度大、比表面积大等优点,可应用在诸多浸渍在液体流化的应用场景下,例如吸附材料,过滤材料或生物膜载体等。

31.根据本发明,所述凹孔的密度为5

×

10

5-5

×

108cell/l,所述多孔发泡体的比表面积为5-60m2/g。

32.优选地,所述凹孔的密度为1.5

×

10

6-5

×

107cell/l,所述多孔发泡体的比表面积为10-47m2/g。

33.根据本发明,所述多孔发泡体的表观密度为0.2-0.8g/cm3,优选为0.25-0.75/cm3,更优选为0.5-0.75/cm3。

34.本发明中,按照gb/t6343-2009标准测试多孔发泡体的表观密度。

35.根据本发明,所述多孔发泡体的闭孔率为1-99%,优选为闭孔率为15-60%,更优选为25-60%。

36.本发明中,按照gb/t 10799-2008标准测试多孔发泡体的闭孔率。

37.根据本发明,所述多孔发泡体呈颗粒状、片状、块状、棒状和中空管状中的至少一种。

38.根据本发明,所述多孔发泡体的平均粒长为1-10mm,优选为2-6mm;所述多孔发泡体的平均粒径为1-10mm,优选为1.5-4mm。

39.本发明中,多孔发泡体的平均粒长和平均粒径是随机取10粒样品使用游标卡尺进行测量并计算平均值得到的。

40.本发明第二方面提供一种制备热塑性树脂多孔发泡体的方法,其特征在于,所述方法包括:

41.s1、将热塑性树脂组合物经混合、挤出造粒得到组合物颗粒;

42.s2、将所述组合物颗粒进行超临界流体处理后,即得所述热塑性树脂多孔发泡体。

43.本发明中,采用超临界流体处理对所述热塑性树脂组合物颗粒进行处理,处理设备简单工艺方便,处理时间周期短。发泡剂为绿色惰性气体,在发泡体内无残留,不会影响自然环境。

44.采用本发明所述的方法制得的热塑性树脂多孔发泡体具有密度可调,机械性能优异,泡孔结构可调、不含发泡剂残留、发泡体内壁分布有大量的凹孔,使得发泡体具有内壁粗糙度大、比表面积大等优点,可应用在诸多浸渍在液体流化的应用场景下,例如吸附材料,过滤材料或生物膜载体等。

45.根据本发明,所述热塑性树脂组合物包括热塑性树脂和填充剂;

46.以热塑性树脂为100重量份计,所述填充剂的重量份为0.5-30重量份,优选为5-15重量份;

47.所述填充剂为马来酸酐-苯乙烯-α-甲基苯乙烯三元共聚物微球。

48.本发明中,采用超临界流体处理之后,填充剂三元共聚微球会脱离孔壁表面,给孔壁留下大量圆洞,显著增加了发泡体内壁凹孔的密度,并极大提高多孔发泡体的比表面积。

49.三元共聚物微球

50.根据本发明,基于所述三元共聚物微球中共聚物结构单元的总摩尔量,由马来酸酐所提供的结构单元的摩尔含量为48-51%;由苯乙烯提供的结构单元的摩尔含量为10-45%;由α-甲基苯乙烯提供的结构单元的摩尔含量为10-45%。

51.本发明中,所述三元共聚物微球中含有更多的马来酸酐结构单元,由此获得的无规共聚物在具有较强的极性同时保持了与热塑性树脂之间具有较好相容性。

52.根据本发明,基于共聚物结构单元的总摩尔量,由马来酸酐提供的结构单元的摩尔含量为49-50%;由苯乙烯提供的结构单元的摩尔含量为15-45%;由α-甲基苯乙烯提供的结构单元的摩尔含量为10-40%。

53.根据本发明,所述马来酸酐-苯乙烯-α-甲基苯乙烯三元共聚物微球的平均粒径为500-1600nm,优选为800-1500nm。

54.本发明中,所述三元共聚物微球可以采用如下所述的方法制备:

55.(i)在惰性气氛中,将聚合单体、引发剂溶解于有机介质中,形成均相溶液;

56.(ii)所述均相溶液进行聚合反应得到共聚物乳状悬浮液后,离心分离得到所述三元共聚物微球;

57.其中,所述聚合单体为马来酸酐、苯乙烯和α-甲基苯乙烯;基于所述聚合单体的总物质的量,马来酸酐的摩尔含量为48-51%;

58.苯乙烯与α-甲基苯乙烯的摩尔比9:1-1:9。

59.本发明中,在有机介质的存在,采用共聚的方式,将马来酸酐、α-甲基苯乙烯和苯乙烯按照本发明所限定的方法进行共聚,并对聚合单体中,马来酸酐的用量以及苯乙烯与α-甲基苯乙烯的摩尔比进行调控,实现了聚合体系的自稳定分散,制得的聚合物呈均匀度优异的微球状,并且聚合过程中无需额外添加稳定剂以及沉淀剂等助剂,获得的共聚物微球具有表面洁净的特点,且在介质中的分散性良好、不发生聚集。

60.本发明中,为了获得颗粒均匀、形貌优异的共聚物微球,发明人对聚合过程中,马来酸酐、α-甲基苯乙烯和苯乙烯之间的投料比进行了研究,研究表明,当各聚合单体的投料量满足本发明所限定的范围时,能够制得颗粒均匀、颗粒形貌优异,且颗粒表面洁净的共聚物微球。

61.根据本发明,基于所述均相溶液的总重量,所述聚合单体的质量浓度为4-22wt%,优选为6-19wt%。

62.根据本发明,基于聚合单体的总摩尔量,所述马来酸酐的摩尔含量为49-50%;

63.根据本发明,所述苯乙烯与α-甲基苯乙烯的摩尔比6:1-1:6。

64.本发明中,所述马来酸酐、α-甲基苯乙烯和苯乙烯的总物质的量为100%。

65.根据本发明,所述引发剂为有机过氧化物和/或偶氮化合物。

66.根据本发明,所述有机过氧化物选自过氧化二苯甲酰、过氧化二异丙苯、过氧化二特丁基、过氧化十二酰、过氧化苯甲酸特丁酯、过氧化二碳酸二异丙基酯和过氧化二碳酸二环己酯中的至少一种。

67.根据本发明,所述偶氮化合物选自偶氮二异丁腈和/或偶氮二异庚腈。

68.根据本发明,基于所述均相溶液的总重量,所述引发剂的质量浓度为0.4-4wt%,优选为0.6-3.6wt%,更优选为1-3wt%

69.根据本发明,所述有机介质为有机酸烷基酯。

70.本发明中,选用有机酸烷基酯作为有机介质,其能够与本发明所述的特定用量的马来酸酐、α-甲基苯乙烯和苯乙烯相互配合,能够实现马来酸、α-甲基苯乙烯和苯乙烯的自稳定沉淀聚合反应,所述聚合反应体系中无需添加任何稳定剂以及助稳定剂,具有自稳定的分散效应,所获得的共聚物微球表面洁净无污染。

71.根据本发明,所述有机酸烷基酯的通式为r1coor2,其中,r1选自h、c

1-4

的烷基、苯基和苄基中的至少一种,r2为c

1-10

的烷基。

72.优选地,r1为c

1-4

的烷基和/或苯基,r2为c

1-7

的烷基。

73.根据本发明,所述反应介质选自甲酸乙酯、甲酸丙酯、甲酸异丁酯、甲酸戊酯、乙酸乙酯、乙酸丁酯、乙酸异丁酯、乙酸仲丁酯、乙酸戊酯、乙酸异戊酯、乙酸苄酯、丙酸甲酯、丙酸乙酯、丙酸丁酯、丁酸甲酯、丁酸乙酯、丁酸丁酯、丁酸异戊酯、异戊酸乙酯、异戊酸异戊酯、苯甲酸甲酯、苯甲酸乙酯、苯甲酸丙酯、苯甲酸丁酯、苯甲酸异戊酯、苯乙酸甲酯和苯乙酸乙酯中的至少一种。

74.本发明中,所述聚合反应在惰性气氛中进行,所述惰性气氛可以由现有技术中常规的惰性气体提供,例如氮气。

75.根据本发明,所述聚合反应的条件包括:聚合温度为60-95℃,优选为65-76℃;聚合时间为2-24h,优选为4-8h。

76.本发明中,为了实现聚合体系的自稳定,进而制得颗粒粒径均以且表明洁净无污

染的共聚物微球,发明人对聚合反应的条件进行了研究。研究表明,当聚合温度为60-95℃,聚合时间为2-24h时,聚合体系形成稳定的自稳定体系,在该体系中,聚合单体马来酸酐、α-甲基苯乙烯和苯乙烯经聚合而形成微球状,且微球在介质中不发生聚集,具有良好的分散性。

77.更进一步地,所述聚合温度为65-76℃,聚合时间为4-8h。

78.热塑性树脂

79.本发明中,所述热塑性树脂选自聚烯烃树脂、聚苯乙烯树脂、sbr树脂、abs树脂、聚酰胺树脂等。优选为聚烯烃树脂,所述聚烯烃树脂可以为聚烯烃均聚物或聚乙烯化合物树脂,所述聚烯烃均聚物可以列举出聚丙烯、聚乙烯、聚丁烯、聚戊烯等;所述聚乙烯化合物树脂,可以列举出pvc、eva、高氯化聚乙烯树脂(hcpe)等。

80.抗氧剂

81.本发明中,所述热塑性树脂组合物还包括抗氧剂,优选地,以热塑性树脂为100重量份计,所述抗氧剂的用量为0.05-1重量份,优选为0.1-0.5重量份。

82.本发明中,所述抗氧剂可采用本领域常规使用的任何抗氧剂。优选地,所述抗氧剂为按质量比1︰1混配的受阻酚类抗氧剂和亚磷酸酯类抗氧剂;其中,所述受阻酚类抗氧剂可选自抗氧剂1010、抗氧剂1076、抗氧剂245或抗氧剂246;所述亚磷酸酯类抗氧剂可选自磷酸三苯酯、磷酸三甲酯或抗氧剂168。

83.此外,所述热塑性树脂组合物中还可以含有任何现有的各种在热塑性树脂组合物中通常使用的其他助剂,且所述其他助剂不会对本发明提供的热塑性树脂组合物的发泡性能和发泡后的泡孔结构产生不利的影响。所述其他助剂包括但不限于:爽滑剂、抗静电剂、防粘剂等中的至少一种。此外,所述其他助剂的用量均可以为本领域的常规选择,对此本领域技术人员均能知悉,在此不作赘述。

84.本发明中,所述多孔发泡体的形态,除了所述的颗粒状之外,还可以为片状、块状、棒状、中空管状等。超临界流体处理前的热塑性树脂组合物,在成型时,可以使用挤出成型之外的成型法,例如,可以列举出注塑成型、压缩成型、吹塑成型、压铸成型、中空成型、真空成型等。

85.本发明中,可以先将热塑性树脂与抗氧剂混合造粒,再与填充剂马来酸酐-α-甲基苯乙烯-苯乙烯三元共聚物微球混合造粒;也可以将热塑性树脂、填充剂马来酸酐-α-甲基苯乙烯-苯乙烯三元共聚物微球和抗氧剂一起混合造粒。

86.本发明中,将热塑性树脂组合物在挤出成型机中进行混合、挤出,牵引料条通过切粒机进行造粒。通过控制加料速度和切粒速度来控制组合物颗粒的粒径以及表面的粗糙度。本发明中,发明人研究发现,步骤s1中,当所述挤出造粒的条件包括:挤出温度为230-170℃;切粒速度为100rpm-500rpm时,由此获得组合物颗粒用于发泡能够获得密度可调,机械性能优异,泡孔结构可调、不含发泡剂残留、载体外表面和泡孔内部粗糙度高、比表面积大的多孔发泡体。

87.优选地,挤出温度为180-200℃,切粒速度为200-300rpm。

88.根据本发明,步骤s2中,所述超临界流体处理在超临界流体处理装置中进行。

89.本发明中,所述超临界流体选自超临界二氧化碳、超临界氮气或者它们任意比例的混合气体。

90.根据本发明,所述超临界流体处理装置包括:液压系统、温控系统、高压输送系统、处理炉腔、快速泄压系统和气体回收系统。

91.本发明中,所述液压系统用于提供合腔压力;所述温控系统用以提供热量;所述高压输送系统用于提供超临界流体。

92.本发明中,所述超临界流体处理装置可以安装有一层处理炉腔,也可以安装有多层处理炉腔。

93.根据本发明,所述超临界处理的步骤如下:

94.(1)将处理炉腔的温度升温至处理温度;

95.(2)将所述组合物颗粒输送至处理炉腔,液压系统加压,并通入超临界流体,使得气体压力达到工作压力;

96.(3)采用超临界流体对所述组合物颗粒进行浸渍处理;

97.(4)达到溶解平衡后,卸压并对气体进行回收,得到所述热塑性树脂多孔发泡体。

98.本发明中,通过控制超临界流体处理时的处理温度、工作压力、浸渍时间以及卸压速率等条件,实现了对多孔发泡体的表面密度、泡孔结构以及比表面积的调控。

99.根据本发明,步骤s2中,所述超临界流体处理的条件包括:处理温度为130-180℃,优选为140-165℃;工作压力为1mpa-25mpa,优选为7.3-15mpa,浸渍时间为1分钟-1小时,优选为10分钟-30分钟。

100.根据本发明,所述卸压为一次或多次分段卸压。

101.本发明中,卸压至压力为9.0-0.1mpa,优选为7.3-0.1mpa。

102.根据本发明,所述卸压为一次卸压,所述卸压的条件包括:卸压速度0.1-30mpa/分钟,优选为1-10mpa/分钟。

103.根据本发明,所述卸压为多次分段卸压,所述卸压的条件包括:每段卸压速度1-30mpa/分钟,优选为3-15mpa/分钟。

104.本发明的一个具体实施方式中,制备热塑性树脂多孔发泡体的方法包括:

105.i-1)在惰性气氛中,将聚合单体、引发剂溶解于反应介质中,形成均相溶液;

106.i-2)所述均相溶液进行聚合反应得到共聚物乳状悬浮液后,离心分离得到所述三元共聚物微球;

107.其中,所述聚合单体为马来酸酐、苯乙烯和α-甲基苯乙烯;基于所述聚合单体的总物质的量,马来酸酐的摩尔含量为48-51%;

108.苯乙烯与α-甲基苯乙烯的摩尔比9:1-1:9;

109.ii-1)将步骤i-2)得到的三元共聚物微球作为填充剂和热塑性树脂及抗氧剂按比例进行混合、挤出造粒得到组合物颗粒;

110.其中,挤出温度为230-170℃,优选为180-200℃;切粒速度为100rpm-500rpm,优选为200-300rpm。

111.ii-2)将步骤ii-1)得到组合物颗粒置于超临界气体处理装置中,所述的超临界气体处理设备包括:提供合腔压力的液压系统,提供热量的温控系统,提供超临界流体的高压输送系统,处理炉腔,快速泄压系统和气体回收系统。

112.具体超临界流体处理过程步骤如下:

113.(1)提供热量的温控系统将处理炉腔升温至处理温度;

114.(2)将所述组合物颗粒放入处理炉腔内,液压系统驱动炉腔合拢,液压系统加压,高压气体输送系统向炉腔中导入超临界流体,使气体压力达到工作压力;

115.(3)超临界流体从材料表面扩散进入所述组合物颗粒,并浸渍一段时间;

116.(4)达到溶解平衡后,一次或分段卸压,泄去炉腔内的气体并通过气体回收系统进行回收。处理炉打开,即得到表观密度和泡孔结构可控的热塑性树脂多孔发泡体。

117.本发明第三方面提供由上述方法制得的热塑性树脂多孔发泡体。

118.本发明中,所述多孔发泡体的内壁分布有凹孔,所述凹孔的密度为1

×

10

5-1

×

109cell/l,优选为5

×

10

5-5

×

108cell/l,更优选为1.5

×

10

6-5

×

107cell/l;所述多孔发泡体的比表面积为1-100m2/g,优选为5-60m2/g,更优选为10-47m2/g。

119.本发明中,所述多孔发泡体的表观密度为0.2-0.8g/cm3,优选为0.25-0.75/cm3,更优选为0.5-0.75/cm3。

120.本发明中,所述多孔发泡体的闭孔率为1-99%,优选为闭孔率为15-60%,更优选为25-60%。

121.本发明中,所述多孔发泡体的平均粒长为1-10mm,优选为2-6mm;所述多孔发泡体的平均粒长为1-10mm,优选为2-6mm。

122.本发明第四方面提供上述热塑性树脂多孔发泡体的应用。

123.根据本发明,所述应用为吸附材料、过滤材料和生物膜载体中的至少一种。

124.以下将通过实施例对本发明进行详细描述。

125.密度测试仪:cpa225d,密度附件ydk01,德国satorius公司。测试方法:使用satorius天平的密度附件,按照gb/t6343-2009标准测试,利用排水法得到热塑性树脂多孔发泡体的表观密度。

126.扫描电子显微镜:xl-30,美国fei公司。测试方法:将发泡材料经液氮淬断,断面喷金,采用扫描电子显微镜(sem)考察发泡材料内部的泡孔结构。

127.凹孔的密度:采用image pro plus软件测量并计算出凹孔密度。计算公式:其中:n是扫描电镜照片的凹孔数目,m是放大倍数,a是sem照片上所选定区域的面积(单位:cm2),是发泡材料的发泡倍率,由基础树脂密度除以发泡体表观密度得到。

128.开闭孔率测试仪:ultrafoam 1200e,美国quantachrome仪器公司。测试方法:按照gb/t 10799-2008进行。

129.比表面积测试仪:asap2020plus比表面积测试仪,美国麦克默瑞提克仪器公司。测试方法:按照gb/t19587-2017进行。

130.随机取10粒样品使用游标卡尺进行测量并计算平均值得到平均粒长和平均粒径。

131.实施例以及对比例所用原料均为市售品。

132.实施例1

133.本实施例用于说明本发明提供的三元共聚微球及热塑性树脂多孔发泡体。

134.(1)三元共聚微球syxq101的制备:

135.将11g顺丁烯二酸酐、0.6g偶氮二异丁腈、10.62gα-甲基苯乙烯、1.04g苯乙烯和87.8g乙酸异戊酯加入500ml三口烧瓶中,物料混合均匀后,通氮气20分钟,将三口烧瓶移入,60℃水浴中,反应5h,反应完成后将得到的聚合物乳状悬浮液通过离心机以2000rad/

min的转速离心分离20分钟,得到聚合物固体a1 11.04g,对应聚合物收率51.4%。聚合物微球的粒径为1200纳米。其中,苯乙烯与α-甲基苯乙烯的摩尔比为1:9。

136.将聚合物微球a1进行1h nmr测定,测得基于聚合物中各结构单元的总摩尔量,马来酸酐结构单元的摩尔含量为50%,苯乙烯结构单元的摩尔含量为10%,α-甲基苯乙烯结构单元的摩尔含量为40%。

137.(2)热塑性树脂组合物101的制备:

138.将hdpe ygh041和各种助剂按配比进行称重并混合,其中ygh041为100重量份,填充剂syxq101为10重量份,抗氧剂1010为0.2重量份、抗氧剂168为0.1重量份。之后将混合物加入到高速搅拌器中混合均匀,再将混合好的物料加入到w&p公司制造的双螺杆挤出机的喂料器中,物料经由喂料器进入双螺杆中,加工过程中螺杆的温度保持在210℃,经螺杆熔融混合均匀,牵条挤出,以250rpm的切粒速度造粒,于80℃下烘干,得到表面粗糙切面光滑的聚乙烯组合物粒料。

139.(3)热塑性树脂多孔发泡体101的制备:

140.将安装在模压机之间的超临界流体处理装置炉腔升温至145℃,将上述步骤(2)制得的聚乙烯组合物粒料放入其中,处理炉腔密封。向炉腔内通入10mpa的超临界二氧化碳,使超临界二氧化碳在145℃,10mpa的条件下扩散进入聚乙烯组合物基体。浸渍20min后,达到扩散平衡,通过卸压阀将炉腔内的压力以3mpa/分钟的速度降至4mpa,然后打开炉腔卸压冷却定型,得到热塑性树脂多孔发泡体101。

141.多孔发泡体101的外观照片如图1所示,多孔发泡体101的泡孔内壁的扫描电镜照片如图4所示,由图1可以看出,多孔发泡体101尺寸均匀,外观粗糙,切面可观察到有大量泡孔。由图4可以看出,发泡体的泡孔内壁上有很多微球析出留下是大量圆洞。随机取10粒样品测量其长度和直径,计算得到平均粒长和平均粒径,测试其表观密度、闭孔率以及比表面积,结果如表1所示。

142.实施例2

143.本实施例用于说明本发明提供的三元共聚微球及热塑性树脂多孔发泡体。

144.(1)syxq102的制备

145.10g顺丁烯二酸酐、0.89g偶氮二异丁腈、9.44gα-甲基苯乙烯、2.08g苯乙烯和87.8g丁酸丁酯加入500ml三口烧瓶中,物料混合均匀后,通氮气20分钟,将三口烧瓶移入70℃水浴中,反应5h,反应完成后将得到的聚合物乳状悬浮液通过离心机以2000rad/min的转速离心分离20分钟,得到聚合物固体a2 11.72g,对应聚合物收率55%。聚合物微球的粒径为1500纳米。其中,苯乙烯与α-甲基苯乙烯的摩尔比为2:8。

146.将聚合物微球a2进行1h nmr测定,测得基于聚合物中各结构单元的总摩尔量,马来酸酐结构单元的摩尔含量为48%,苯乙烯结构单元的摩尔含量为12%,α-甲基苯乙烯结构单元的摩尔含量为40%。

147.(2)热塑性树脂组合物102的制备

148.将均聚聚丙烯t30s和各种助剂按配比进行称重并混合,其中t30s为100重量份,填充剂syxq102为15重量份,抗氧剂1010为0.2重量份、抗氧剂168为0.1重量份。之后将混合物加入到高速搅拌器中混合均匀,再将混合好的物料加入到w&p公司制造的双螺杆挤出机的喂料器中,物料经由喂料器进入双螺杆中,加工过程中螺杆的温度保持在200℃,经螺杆熔

融混合均匀,牵条挤出,以300rpm的切粒速度造粒,于80℃下烘干,得到表面粗糙切面光滑的聚丙烯组合物粒料。

149.(3)热塑性树脂多孔发泡体102的制备:

150.将安装在模压机之间的超临界流体处理装置升温至160℃,将上述步骤(2)制得的聚丙烯组合物粒料放入其中,炉腔密封。向炉腔内通入15mpa的超临界氮气,使超临界氮气在160℃,15mpa的条件下扩散进入聚丙烯组合物基体。浸渍15min后,达到扩散平衡,通过卸压阀将炉腔内的压力以8mpa/分钟的速率降至7mpa,保压10分钟再将压力以1mpa/分钟的速率降至3mpa,然后打开炉腔卸压发泡,冷却定型,得到热塑性树脂多孔发泡体102。

151.多孔发泡体102尺寸均匀,外观粗糙,切面可观察到有大量泡孔。随机取10粒样品测量其长度和直径,计算得到平均粒长和平均粒径,测试其表观密度、闭孔率以及比表面积,结果如表1所示。

152.实施例3

153.本实施例用于说明本发明提供的三元共聚微球及热塑性树脂多孔发泡体。

154.(1)syxq103的制备

155.10.2g顺丁烯二酸酐、0.7g偶氮二异丁腈、8.26gα-甲基苯乙烯、3.12g苯乙烯和80g苯甲酸丁酯加入500ml三口烧瓶中,物料混合均匀后,通氮气20分钟,将三口烧瓶移入80℃水浴中,反应5h,反应完成后将得到的聚合物乳状悬浮液通过离心机以2000rad/min的转速离心分离20分钟,得到聚合物固体a3 16.38g,对应聚合物收率77.3%。聚合物的粒径为1600纳米。其中,苯乙烯与α-甲基苯乙烯的摩尔比为3:7。

156.将聚合物微球a3进行1h nmr测定,测得基于聚合物中各结构单元的总摩尔量,马来酸酐结构单元的摩尔含量为51%,苯乙烯结构单元的摩尔含量为15%,α-甲基苯乙烯结构单元的摩尔含量为34%。

157.(2)热塑性树脂组合物103的制备

158.将ldpeld100ac和各种助剂按配比进行称重并混合,其中ld100ac为100重量份,填充剂syxq102为5重量份,抗氧剂1010为0.2重量份、抗氧剂168为0.1重量份。之后将混合物加入到高速搅拌器中混合均匀,再将混合好的物料加入到w&p公司制造的双螺杆挤出机的喂料器中,物料经由喂料器进入双螺杆中,加工过程中螺杆的温度保持在200℃,经螺杆熔融混合均匀,牵条挤出,以210rpm的切粒速度造粒,于80℃下烘干,得到表面粗糙切面光滑的聚乙烯组合物粒料。

159.(3)热塑性树脂多孔发泡体103的制备:

160.将安装在模压机之间的发泡炉腔升温至140℃,将上述步骤(2)制得的聚乙烯组合物粒料放入其中,发泡炉腔密封。向炉腔内通入7.5mpa的超临界二氧化碳,使超临界二氧化碳在140℃,7.5mpa的条件下扩散进入聚丙烯组合物基体。浸渍25min后,达到扩散平衡,通过卸压阀将炉腔内的压力以15mpa/分钟的速率降至常压,然后打开炉腔卸压冷却定型,得到热塑性树脂多孔发泡体103。

161.多孔发泡体103尺寸均匀,外观粗糙,切面可观察到有大量泡孔。随机取10粒样品测量其长度和直径,计算得到平均粒长和平均粒径,测试其表观密度、闭孔率以及比表面积,结果如表1所示。

162.实施例4

163.本实施例用于说明本发明提供的三元共聚微球及热塑性树脂多孔发泡体。

164.(1)syxq104的制备:

165.9.6g顺丁烯二酸酐、0.85g偶氮二异丁腈、7.08gα-甲基苯乙烯、4.16g苯乙烯和乙酸丁酯85.8g加入500ml三口烧瓶中,物料混合均匀后,通氮气20分钟,将三口烧瓶移入65℃水浴中,反应5h,反应完成后将得到的聚合物乳状悬浮液通过离心机以2000rad/min的转速离心分离20分钟,得到聚合物固体a4 16.63g,对应聚合物收率79.0%。聚合物微球的粒径为1500纳米。其中,苯乙烯与α-甲基苯乙烯的摩尔比为4:6。

166.将聚合物微球a4进行1h nmr测定,测得基于聚合物中各结构单元的总摩尔量,马来酸酐结构单元的摩尔含量为49%,苯乙烯结构单元的摩尔含量为20%,α-甲基苯乙烯结构单元的摩尔含量为31%。

167.(2)热塑性树脂组合物104的制备:

168.将高熔体强度聚丙烯hms20z和各种助剂按配比进行称重并混合,其中hms20z为100重量份,填充剂syxq104为8重量份,抗氧剂1010为0.2重量份、抗氧剂168为0.1重量份。之后将混合物加入到高速搅拌器中混合均匀,再将混合好的物料加入到w&p公司制造的双螺杆挤出机的喂料器中,物料经由喂料器进入双螺杆中,加工过程中螺杆的温度保持在200℃,经螺杆熔融混合均匀,牵条挤出,以275rpm的切粒速度造粒,于80℃下烘干,得到表面粗糙切面光滑的聚丙烯组合物粒料。

169.(3)热塑性树脂多孔发泡体104的制备:

170.将安装在模压机之间的发泡炉腔升温至163℃,将上述步骤(2)制得的聚丙烯组合物粒料放入其中,发泡炉腔密封。向炉腔内通入15mpa的超临界氮气,使超临界氮气在163℃,15mpa的条件下扩散进入聚丙烯组合物基体。浸渍15min后,达到扩散平衡,通过卸压阀以3mpa/分钟的速率将炉腔内的压力降至6mpa,然后打开炉腔卸压发泡,冷却定型,得到热塑性树脂多孔发泡体104。

171.发泡体多孔104尺寸均匀,外观粗糙,切面可观察到有大量泡孔。随机取10粒样品测量其长度和直径,计算得到平均粒长和平均粒径,测试其表观密度、闭孔率以及比表面积,结果如表1所示。

172.实施例5

173.本实施例用于说明本发明提供的三元共聚微球及热塑性树脂多孔发泡体。

174.(1)syxq105的制备:

175.9.6g顺丁烯二酸酐、0.69g偶氮二异丁腈、4.72gα-甲基苯乙烯、6.24g苯乙烯和86.8g乙酸异戊酯加入500ml三口烧瓶中,物料混合均匀后,通氮气20分钟,将三口烧瓶移入75℃水浴中,反应3h,反应完成后将得到的聚合物乳状悬浮液通过离心机以2000rad/min的转速离心分离20分钟,得到聚合物固体a6 16.65g,对应聚合物收率75%聚合物中马来酸酐含量为51%。聚合物微球的粒径为1400纳米。其中,苯乙烯与α-甲基苯乙烯的摩尔比为6:4。

176.将聚合物微球a6进行1h nmr测定,测得基于聚合物中各结构单元的总摩尔量,马来酸酐结构单元的摩尔含量为51%,苯乙烯结构单元的摩尔含量为27%,α-甲基苯乙烯结构单元的摩尔含量为22%。

177.(2)热塑性树脂组合物105的制备:

178.将ld100ac、eva v4110j、hms20z和各种助剂按配比进行称重并混合,其中ld100ac

为20重量份,v4110j为10重量份,ms20z为70重量份,填充剂syxq105为25重量份,抗氧剂1010、抗氧剂1010为0.2重量份、抗氧剂168为0.1重量份。之后将混合物加入到高速搅拌器中混合均匀,再将混合好的物料加入到w&p公司制造的双螺杆挤出机的喂料器中,物料经由喂料器进入双螺杆中,加工过程中螺杆的温度保持在200℃,经螺杆熔融混合均匀,牵条挤出,以275rpm的切粒速度造粒,于80℃下烘干,得到表面粗糙切面光滑的聚烯烃组合物粒料。

179.(3)热塑性树脂多孔发泡体105的制备:

180.将安装在模压机之间的发泡炉腔升温至158℃,将上述步骤(2)制得的聚烯烃组合物粒料放入其中,发泡炉腔密封。向炉腔内通入8mpa的超临界二氧化碳,再通入超临界氮气使压力达到18mpa。使超临界混合气体气在158℃,18mpa的条件下扩散进入聚烯烃组合物基体。浸渍30min后,达到扩散平衡,通过卸压阀将炉腔内的压力以5.6mpa/分钟的速度降至4mpa,然后打开炉腔卸压发泡,冷却定型,得到热塑性树脂多孔发泡体105。

181.多孔发泡体105尺寸均匀,外观粗糙,切面可观察到有大量泡孔。随机取10粒样品测量其长度和直径,计算得到平均粒长和平均粒径,测试其表观密度、闭孔率以及比表面积,结果如表1所示。

182.实施例6

183.本实施例用于说明本发明提供的三元共聚微球及热塑性树脂多孔发泡体。

184.热塑性树脂组合物106的制备完全同热塑性树脂组合物101。

185.热塑性树脂多孔发泡体106的制备基本与热塑性树脂多孔发泡体101的制备一致,但超临界二氧化碳浸渍时的温度为144℃,压力为8.5mpa。得到热塑性树脂多孔发泡体106。

186.多孔发泡体106尺寸均匀,外观粗糙,切面可观察到有大量泡孔随机取10粒样品测量其长度和直径,计算得到平均粒长和平均粒径,测试其表观密度、闭孔率以及比表面积,结果如表1所示。

187.实施例7

188.本实施例用于说明本发明提供的三元共聚微球及热塑性树脂多孔发泡体。

189.热塑性树脂组合物107的制备完全同热塑性树脂组合物101。

190.热塑性树脂多孔发泡体107的制备基本与热塑性树脂多孔发泡体101的制备一致,但超临界二氧化碳浸渍时间为10分钟。得到热塑性树脂多孔发泡体107。

191.多孔发泡体107尺寸均匀,外观粗糙,切面可观察到有大量泡孔。随机取10粒样品测量其长度和直径,计算得到平均数值,测试其表观密度,通过扫描电镜分析其内部泡孔形态,测试其比表面积。结果如表1内所示。

192.实施例8

193.本实施例用于说明本发明提供的三元共聚微球及热塑性树脂多孔发泡体。

194.热塑性树脂组合物108的制备完全同热塑性树脂组合物101。

195.热塑性树脂多孔发泡体108的制备基本与热塑性树脂多孔发泡体101的制备一致,但饱和浸渍结束后,以0.67mpa/分钟的速率降至4mpa,打开炉腔卸压。得到热塑性树脂多孔发泡体108。

196.多孔发泡体108尺寸均匀,外观粗糙,切面可观察到有大量泡孔。随机取10粒样品测量其长度和直径,计算得到平均粒长和平均粒径,测试其表观密度、闭孔率以及比表面

积,结果如表1所示。

197.实施例9

198.本实施例用于说明本发明提供的三元共聚微球及热塑性树脂多孔发泡体。

199.热塑性树脂组合物109的制备完全同热塑性树脂组合物101。

200.热塑性树脂多孔发泡体108的制备基本与热塑性树脂多孔发泡体101的制备一致,但饱和浸渍结束后,以40mpa/分钟的速率降至4mpa,打开炉腔卸压。得到热塑性树脂多孔发泡体109。

201.多孔发泡体109尺寸均匀,外观粗糙,切面可观察到有大量泡孔。随机取10粒样品测量其长度和直径,计算得到平均粒长和平均粒径,测试其表观密度、闭孔率以及比表面积,结果如表1所示。

202.实施例10

203.本实施例用于说明本发明提供的三元共聚微球及热塑性树脂多孔发泡体。

204.热塑性树脂组合物110的制备完全同热塑性树脂组合物101。

205.热塑性树脂多孔发泡体110的制备基本与热塑性树脂多孔发泡体101的制备一致,但超临界二氧化碳浸渍时间为5分钟。得到热塑性树脂多孔发泡体110。

206.多孔发泡体110尺寸均匀,外观粗糙,切面可观察到有大量泡孔。随机取10粒样品测量其长度和直径,计算得到平均粒长和平均粒径,测试其表观密度、闭孔率以及比表面积,结果如表1所示。

207.实施例11

208.本实施例用于说明本发明提供的三元共聚微球及热塑性树脂多孔发泡体。

209.热塑性树脂组合物111的制备完全同热塑性树脂组合物101。

210.热塑性树脂多孔发泡体111的制备基本与热塑性树脂多孔发泡体101的制备一致,但超临界二氧化碳浸渍时的温度为130℃,压力为20mpa。得到热塑性树脂多孔发泡体111。

211.多孔发泡体111尺寸均匀,外观粗糙,切面可观察到有大量泡孔。随机取10粒样品测量其长度和直径,计算得到平均粒长和平均粒径,测试其表观密度、闭孔率以及比表面积,结果如表1所示。

212.对比例1

213.本对比例用于说明化学发泡挤出成型体制备热塑性树脂多孔发泡体进行对比。

214.将热塑性树脂组合物101和4份ac发泡剂混合后加入单螺杆挤出机中,从挤出机的前端喷嘴挤出成条状发泡体,切粒得到热塑性多孔发泡体201。

215.多孔发泡体201的外观照片如图2所示,多孔发泡体201的泡孔内壁的扫描电镜照片如图5所示,由图2可以看出,多孔发泡体201的产品外表虽然非常粗糙,但切面上肉眼无法观察到明显的泡孔,说明发泡程度不够高。由图5可以看出,泡孔内壁光滑,没有明显孔洞,偶尔可看见脱落微球,但未形成圆洞。随机取10粒样品测量其长度和直径,计算得到平均粒长和平均粒径,测试其表观密度、闭孔率以及比表面积,结果如表1所示。

216.对比例2

217.本对比例用于说明化学发泡挤出成型体制备热塑性树脂多孔发泡体进行对比。

218.将热塑性树脂组合物101和6份ac发泡剂混合后加入单螺杆挤出机中,从挤出机的前端喷嘴挤出成条状发泡体,切粒得到外观粗糙的热塑性多孔发泡体202。随机取10粒样品

测量其长度和直径,计算得到平均粒长和平均粒径,测试其表观密度、闭孔率以及比表面积,结果如表1所示。

219.对比例3

220.本对比例用于说明化学发泡挤出成型体制备热塑性树脂多孔发泡体进行对比。

221.将热塑性树脂组合物101和8份ac发泡剂混合后加入单螺杆挤出机中,从挤出机的前端喷嘴挤出成条状发泡体,切粒得到外观粗糙的热塑性多孔发泡体203。随机取10粒样品测量其长度和直径,计算得到平均粒长和平均粒径,测试其表观密度、闭孔率以及比表面积,结果如表1所示。

222.对比例4

223.本对比例用于说明不使用三元共聚微球作为填充例的对比。

224.热塑性树脂组合物204的制备与热塑性树脂组合物101基本一致,但是不添加syxq101作为填充剂。

225.以热塑性树脂组合物204为原料,以与热塑性树脂多孔发泡体101的制备完全一致的方法,制备得到外观粗糙的热塑性树脂多孔发泡体204。随机取10粒样品测量其长度和直径,计算得到平均粒长和平均粒径,测试其表观密度、闭孔率以及比表面积,结果如表1所示。

226.对比例5

227.本对比例用于说明不使用三元共聚微球作为填充例的对比。

228.热塑性树脂组合物205的制备与热塑性树脂组合物101基本一致,除填充剂改为滑石粉,由大连富士矿产公司生产,粒径分布为2-5μm外。

229.以热塑性树脂组合物205为原料,以与热塑性树脂多孔发泡体101的制备完全一致的方法,制备得到热塑性树脂多孔发泡体205。

230.多孔发泡体205的外观照片如图3所示,多孔发泡体205的泡孔内壁的扫描电镜照片如图6所示,由图3可以看出,多孔发泡体205的产品肉眼可以观察到切面上有泡孔分布。由图6可以看出,多孔发泡体205的泡孔内壁上较为光滑,没有明显孔洞,泡孔内偶尔可见团聚的无机物微颗粒。随机取10粒样品测量其长度和直径,计算得到平均粒长和平均粒径,测试其表观密度、闭孔率以及比表面积,结果如表1所示。

231.对比例6

232.本对比例用于说明不使用三元共聚微球作为填充例的对比。

233.热塑性树脂组合物206的制备与热塑性树脂组合物101基本一致,除填充剂改为3m公司生产的中空玻璃微球im30k,粒径分布为90%《25mm。

234.以热塑性树脂组合物206为原料,以与热塑性树脂多孔发泡体101的制备完全一致的方法,制备得到热塑性树脂多孔发泡体206。随机取10粒样品测量其长度和直径,计算得到平均粒长和平均粒径,测试其表观密度、闭孔率以及比表面积,结果如表1所示。

235.对比例7

236.本对比例用于说明物理发泡挤出成型体制备热塑性树脂多孔发泡体进行对比。

237.将热塑性树脂组合物101和1份环戊烷混合后加入单螺杆挤出机中,从挤出机的前端喷嘴挤出成条状发泡体,切粒得到热塑性多孔发泡体207,外观光滑。随机取10粒样品测量其长度和直径,计算得到平均粒长和平均粒径,测试其表观密度、闭孔率以及比表面积,

结果如表1所示。

238.表1

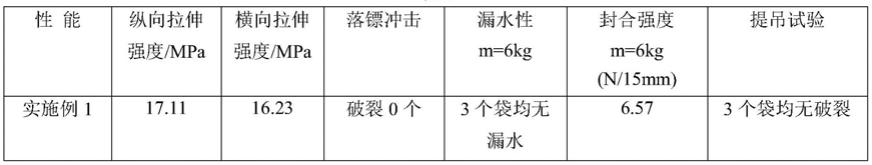

[0239][0240][0241]

由表1以及图1-6可以看出,相对于对比例,本技术实施例所提供的多孔发泡体的内壁分布有大量的凹孔以及高的比表面积,并且能够精确实现发泡体粒径、长度、表观密度、闭孔率以及比表面积的调控。

[0242]

进一步地,由表1可以看出,将三元共聚物微球为填充剂添加至热塑性树脂组合物中,能够获得发泡体粒径、表观密度、闭孔率、比表面积以及凹孔密度等可控的多孔发泡体。

[0243]

具体的,由图1可见,产品外表粗糙,肉眼可以观察到切面上有丰富的泡孔分布;由图4可见,泡孔内壁上分布有大量的凹孔。通过实施例1、6、7、8可以看出,通过对发泡工艺的调整,实现了对多孔发泡体的表观密度、闭孔率和比表面积等的调控。

[0244]

与实施例相比,以化学发泡剂发泡的对比例1-3,通过改变发泡剂的用量,难以控制发泡的效果,无法实现精确控制发泡体表观密度等泡孔结构。具体的,由图2可见,产品外表虽然非常粗糙,但切面上肉眼无法观察到明显的泡孔,说明发泡程度不够高。由图5可见,泡孔内壁光滑,没有明显孔洞,偶尔可看见脱落微球,无法在发泡体内壁形成大量的凹孔。

[0245]

与实施例相比,不添加三元共聚物微球的对比例4以及分别以滑石粉和中空玻璃微球im30k作为填充剂的对比例5-6,无法获得内壁分布有大量凹孔的发泡体,并且制得的发泡体的比表面积显著降低。具体的,由图3可见,产品肉眼可以观察到切面上有泡孔分布。由图6可见,泡孔内壁上较为光滑,无法观察到大量凹孔的存在,泡孔内偶尔可见团聚的无机物微颗粒。

[0246]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。