1.本发明涉及助力自行车领域,更具体地说,它涉及一种中置自动五速电机。

背景技术:

2.目前市场上普遍应用的是中置电机搭配外变速或者后花鼓式内变速花鼓,外变速通过指拨后拨调整链条的位置实现变速,内变速花鼓通过指拨调整后拨的角度实现变挡。但是中置电机与变速器搭配的方式导致整车的结构复杂,而且不便于安装。

3.为了简化整车的结构和安装,现在也出现集成变速器的中置电机。

4.例如现有公开号为cn112407135a的中国专利,公开了一种可多挡变速调节的中置电机,其包括中轴机构、助力驱动机构和承载于中轴机构与助力驱动机构之间的变速机构。

5.例如现有公开号为cn113184106a的中国专利,公开了一种中置变速电机,其包括中轴机构、变速机构、助力驱动机构以及变挡驱动机构。

6.上述两个中置电机虽然都集成了变速功能,但是均需要骑行车主动调节,导致骑行体验和舒适性还有待提高。

技术实现要素:

7.针对现有技术存在的不足,本发明的目的在于提供一种中置自动五速电机,其可以利用输出速度来实现五个挡位的自动变换,能够优化骑行体验,而且结构紧凑,能够优化零件数量、装配工序和整体尺寸。

8.为实现上述目的,本发明提供了如下技术方案:一种中置自动五速电机,包括中轴机构、助力驱动机构以及变速机构,所述变速机构包括固定轴和输出套壳,所述固定轴上套设有沿轴向依次布置的第一行星齿轮组件、第一集成化离心离合组件、第二行星齿轮组件、第三行星齿轮组件、第二集成化离心离合组件以及第四行星齿轮组件;其中,所述第一行星齿轮组件包括第一行星架、第一行星轮、第一太阳轮以及第一齿圈,所述第一行星架与输出套壳之间设置有一挡离合组件,所述第一太阳轮相对于固定轴沿周向固定不动;所述第一集成化离心离合组件包括第一集成离合内圈、二挡离合驱动件、二挡离合外圈、二挡驱动板、二挡离心甩块、三挡离合驱动件、三挡离合外圈、三挡驱动板以及三挡离心甩块,所述二挡离合外圈与第一齿圈沿周向联动,所述第一集成离合内圈与输出套壳沿周向联动;所述第二行星齿轮组件包括第二行星架、第二行星轮、第二太阳轮以及第二齿圈,所述第二行星架与第一齿圈沿周向联动,所述第二齿圈与三挡离合外圈沿周向联动,所述第二太阳轮相对于固定轴沿周向固定不动;所述第三行星齿轮组件包括第三行星架、第三行星轮、第三太阳轮以及第三齿圈,所述第三行星架与第二齿圈沿周向联动,所述第三太阳轮相对于固定轴沿周向固定不动;

所述第二集成化离心离合组件包括第二集成离合内圈、四挡离合驱动件、四挡离合外圈、四挡驱动板、四挡离心甩块、五挡离合驱动件、五挡离合外圈、五挡驱动板以及五挡离心甩块,所述四挡离合外圈与第三齿圈沿周向联动,所述第二集成离合内圈与输出套壳沿周向联动;所述第四行星齿轮组件包括第四行星架、第四行星轮、第四太阳轮以及第四齿圈,所述第四行星架与第三齿圈沿周向联动,所述第四齿圈与五挡离合外圈沿周向联动,所述第四太阳轮相对于固定轴沿周向固定不动。

9.进一步地,所述第一行星架外侧壁设置有变速输入齿轮,所述中轴机构包括与所述变速输入齿轮啮合的脚踏输入齿轮,所述助力驱动机构包括助力电机,所述助力电机与变速输入齿轮之间设置有齿轮传动组;所述中轴机构包括中轴输出齿轮,所述输出套壳外侧壁设置有与所述中轴输出齿轮啮合的变速输出齿轮。

10.进一步地,所述第一齿圈内侧壁设置有位于所述第一行星架与第一集成离合内圈之间的第一传动板,所述第一传动板与第二行星架之间设置有位于所述第一集成离合内圈径向内侧的第一传动筒。

11.进一步地,所述第一传动板与固定轴之间设置有位于所述第一传动筒端部的轴承。

12.进一步地,所述第一集成离合内圈与第一传动筒之间设置有轴承。

13.进一步地,所述第三齿圈内侧壁设置有位于所述第三行星架与第二集成离合内圈之间的第二传动板,所述第二传动板与第四行星架之间设置有位于所述第二集成离合内圈径向内侧的第二传动筒。

14.进一步地,所述一挡离合组件包括设置于所述输出套壳端部的一挡离合外圈,所述一挡离合外圈端部设置有嵌入所述输出套壳内的一挡传动环。

15.进一步地,所述一挡离合外圈外侧壁集成有轴承。

16.进一步地,所述第一集成离合内圈外侧壁设置有与所述输出套壳连接的第一输出板,所述二挡离合外圈和三挡离合外圈分别位于所述第一输出板两侧;所述二挡离心甩块和三挡离心甩块均与所述第一输出板连接,且两者位于所述第一输出板同一侧。

17.进一步地,所述中轴机构还包括中轴,所述中轴上设置有力矩传感组件;所述力矩传感组件没有采集到力矩信号时,则助力电机驱动所述变速输入齿轮反转来使得所述变速机构复位至一挡状态;所述力矩传感组件采集到力矩信号时,所述助力电机能够驱动所述变速输入齿轮正转来使得所述变速机构切换至任一挡位状态。

18.综上所述,本发明具有以下有益效果:1、变速机构利用输出速度来实现五个挡位的自动变换,能够优化骑行体验,而且结构紧凑,能够优化零件数量、装配工序和整体尺寸;2、骑行者停止踩踏时,助力电机则驱动变速机构进行主动复位,当再次踩踏时,助力电机则可以驱动变速机构进行主动挂挡,避免踩空,优化骑行体验,并能够延长使用寿命。

附图说明

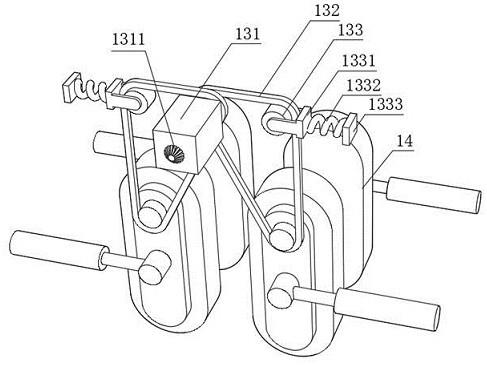

19.图1为实施例中中置自动五速电机的结构示意图;图2为实施例中变速机构的结构示意图;图3为实施例中中轴机构的结构示意图;图4为实施例中第一集成化离心离合组件的结构示意图。

20.图中:1、助力电机;2、齿轮传动组;3、中轴机构;31、中轴;32、套筒;33、中轴离合组件;34、脚踏输入齿轮;35、中轴输出齿轮;36、滚针轴承;37、链轮;4、变速机构;41、固定轴;42、输出套壳;421、变速输出齿轮;431、第一行星架;432、第一太阳轮;433、第一齿圈;4331、第一缓冲凸起;434、变速输入齿轮;435、一挡离合组件;44、第一集成化离心离合组件;441、第一输出板;442、二挡离合外圈;4421、第二缓冲凸起;4422、棘爪压头;443、棘爪;451、第二行星架;452、第二太阳轮;453、第二齿圈;454、第一传动筒;461、第三行星架;462、第三太阳轮;463、第三齿圈;47、第二集成化离心离合组件;471、第二输出板;481、第四行星架;482、第四太阳轮;483、第四齿圈;484、第二传动筒。

具体实施方式

21.以下结合附图对本发明作进一步详细说明。

22.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

23.实施例:一种中置自动五速电机,参照图1至图4,其包括中轴机构3、助力驱动机构以及变速机构4,变速机构4包括固定轴41和输出套壳42,固定轴41上套设有沿轴向依次布置的第一行星齿轮组件、第一集成化离心离合组件44、第二行星齿轮组件、第三行星齿轮组件、第二集成化离心离合组件47以及第四行星齿轮组件。

24.参照图2,具体地,本实施例中第一行星齿轮组件包括第一行星架431、第一行星轮、第一太阳轮432以及第一齿圈433,第一行星架431与输出套壳42之间设置有一挡离合组件435,第一太阳轮432相对于固定轴41沿周向固定不动;本实施例中固定轴41固定不动,第一太阳轮432与固定轴41之间通过扁位配合,来实现第一太阳轮432固定不转动;优选地,本实施例中一挡离合组件435包括设置于输出套壳42端部的一挡离合外圈,一挡离合外圈端部设置有嵌入输出套壳42内的一挡传动环,使得一挡离合外圈与输出套壳42沿周向联动;将一档离合外圈设置于输出套壳42端部,有利于优化变速机构的径向尺寸;一挡离合组件还包括一挡离合内圈,本实施例中一挡离合内圈与第一行星架431为一体成型,从而能够优化径向尺寸,减少零件数量和装配工序;优选地,本实施例中一挡离合外圈外侧壁集成有轴承,即一挡离合外圈作为轴承内圈,从而能够优化径向尺寸;具体地,本实施例中第一行星架431与固定轴41之间设置有轴承,从而能够保证第一行星架431的稳定转动。

25.参照图1,本实施例中第一集成化离心离合组件包括第一集成离合内圈、二挡离合驱动件、二挡离合外圈、二挡驱动板、二挡离心甩块、三挡离合驱动件、三挡离合外圈、三挡驱动板以及三挡离心甩块,二挡离合外圈与第一齿圈433沿周向联动,第一集成离合内圈与输出套壳42沿周向联动;具体地,本实施例中第一集成离合内圈包括一体成型的二挡离合

内圈和三挡离合内圈,从而能够减少零件数量、装配工序,并优化轴向尺寸;具体地,本实施例中第一集成离合内圈外侧壁设置有与输出套壳42连接的第一输出板441,二挡离合外圈和三挡离合外圈分别位于第一输出板441两侧;优选地,二挡离心甩块和三挡离心甩块均与第一输出板441连接,从而能够根据输出速度来实现状态的变换;本实施例中二挡离心甩块和三挡离心甩块位于第一输出板441同一侧,从而能够优化轴向尺寸和径向尺寸;本实施例中离心离合组件的工作原理,以及其余结构,均属于现有技术,在此不做赘述。

26.参照图2,具体地,本实施例中第二行星齿轮组件包括第二行星架451、第二行星轮、第二太阳轮452以及第二齿圈453,第二行星架451与第一齿圈433沿周向联动,第二齿圈453与三挡离合外圈沿周向联动,第二太阳轮452相对于固定轴41沿周向固定不动;优选地,本实施例中第一齿圈433内侧壁设置有位于第一行星架431与第一集成离合内圈之间的第一传动板,第一传动板与第二行星架451之间设置有位于第一集成离合内圈径向内侧的第一传动筒454,从而能够优化轴向尺寸和径向尺寸;优选地,本实施例中第一传动板的截面呈l型,从而便于在第一传动板与固定轴41之间设置位于第一传动筒454端部的轴承,进而能够优化径向尺寸;优选地,第一集成离合内圈与第一传动筒454之间设置有轴承,从而能够提高第一集成离合内圈的稳定性;本实施例中第一传动板与第一传动筒454之间,以及第一传动筒454与第二行星架451之间,均通过键槽配合来实现周向联动;具体地,本实施例中第二行星架451与固定轴41之间设置有轴承,从而保证第二行星架451的稳定转动;本实施例中第二太阳轮452套设于固定轴41上,且两者之间设置有扁位,使得第二太阳轮452固定不转动。

27.参照图2,具体地,本实施例中第三行星齿轮组件包括第三行星架461、第三行星轮、第三太阳轮462以及第三齿圈463,第三行星架461与第二齿圈453沿周向联动,第三太阳轮462相对于固定轴41沿周向固定不动;优选地,本实施例中第三行星架461外侧壁与第二齿圈453内侧壁之间通过键槽配合来实现周向联动,从而方便安装。

28.参照图2,具体地,本实施例中第二集成化离心离合组件包括第二集成离合内圈、四挡离合驱动件、四挡离合外圈、四挡驱动板、四挡离心甩块、五挡离合驱动件、五挡离合外圈、五挡驱动板以及五挡离心甩块,四挡离合外圈与第三齿圈463沿周向联动,第二集成离合内圈与输出套壳42沿周向联动;具体地,本实施例中第二集成离合内圈包括一体成型的四挡离合内圈和五挡离合内圈,从而能够减少零件数量、装配工序,并优化轴向尺寸;具体地,本实施例中第二集成离合内外侧壁设置有与输出套壳42连接的第二输出板471,四挡离合外圈和五挡离合外圈分别位于第二输出板471两侧;优选地,四挡离心甩块和五挡离心甩块均与第二输出板471连接,从而能够根据输出速度来实现状态的变换;本实施例中四挡离心甩块和五挡离心甩块位于第二输出板471同一侧,从而能够优化轴向尺寸和径向尺寸。

29.参照图2,具体地,本实施例中第四行星齿轮组件包括第四行星架481、第四行星轮、第四太阳轮482以及第四齿圈483,第四行星架481与第三齿圈463沿周向联动,第四齿圈483与五挡离合外圈沿周向联动,第四太阳轮482相对于固定轴41沿周向固定不动;具体地,本实施例中第三齿圈463内侧壁设置有位于第三行星架461与第二集成离合内圈之间的第二传动板,第二传动板与第四行星架481之间设置有位于第二集成离合内圈径向内侧的第二传动筒484,从而能够优化轴向尺寸和径向尺寸;优选地,本实施例中第二传动板的截面呈l型,从而便于在第二传动板与固定轴41之间设置位于第二传动筒484端部的轴承,进而

能够优化径向尺寸;优选地,第二集成离合内圈与第二传动筒484之间设置有轴承,从而能够提高第二集成离合内圈的稳定性;本实施例中第二传动板与第二传动筒484之间,以及第二传动筒484与第四行星架481之间,均通过键槽配合来实现周向联动;具体地,本实施例中第四行星架481与固定轴41之间设置有轴承,从而保证第四行星架481的稳定转动;本实施例中第四太阳轮482与固定轴41为一体成型,从而能够减少零件数量和装配工序。

30.参照图1至图3,具体地,本实施例中第一行星架431外侧壁设置有变速输入齿轮434,优选地,变速输入齿轮434与第一行星架431为一体成型,从而能够减少零件数量和装配工序;输出套壳42外侧壁设置有变速输出齿轮421,优选地,变速输出齿轮421与输出套壳42为一体成型,从而能够减少零件数量和装配工序,并优化径向尺寸;本实施例中输出套壳42外侧壁还集成有轴承,即输出套壳42作为轴承内圈,从而能够优化径向尺寸;本实施例中中轴机构3包括中轴31,中轴31上设置有套筒32和脚踏输入齿轮34;其中,中轴31与套筒32之间通过键槽配合来实现周向联动,而中轴31与脚踏输入齿轮34之间设置有轴承,套筒32与脚踏输入齿轮34之间设置有中轴离合组件33,则向前踩踏时中轴31的转速通过套筒32和中轴离合组件33传递至脚踏输入齿轮34,反向踩踏时中轴31的转速则无法传递至脚踏输入齿轮34;中轴31上还套设有中轴输出齿轮35,且中轴输出齿轮35与中轴31之间设置有滚针轴承36,从而能够优化径向尺寸;本实施例中中轴输出齿轮35外侧壁套设有链轮37,链轮37与中轴输出齿轮35之间通过键槽配合来实现周向联动;本实施例中助力驱动机构包括助力电机1和齿轮传动组2;脚踏输入齿轮34与齿轮传动组2分别与变速输入齿轮434啮合,来分别输入脚踏转速和助力转速,即脚踏转速和助力转速耦合至变速机构4;变速输出齿轮421与中轴输出齿轮35啮合,用于实现动力输出。

31.参照图1至图3,具体地,本实施例中中轴31上还设置有力矩传感组件(附图中未示出),力矩传感组件设置于套筒32上;当力矩传感组件没有采集到力矩信号时,则助力电机1驱动变速输入齿轮434反转来使得变速机构4复位至一挡状态;力矩传感组件采集到力矩信号时,助力电机1能够驱动变速输入齿轮434正转来使得变速机构4切换至任一挡位状态;骑行者停止踩踏时,助力电机1则驱动变速机构4进行主动复位,当再次踩踏时,助力电机1则可以驱动变速机构4进行主动挂挡,优化骑行体验,并能够延长使用寿命;例如,骑行过程中停止踩踏时,力矩传感组件没有采集到力矩信号,则助力电机1驱动变速机构4复位,此时变速机构4处于一挡状态;骑行过程中再次踩踏时,控制器通过后轮的测速器采集到后轮的转速,根据后轮转速、前后牙盘的速比判定此时应该所处的挡位,助力电机1则驱动变速机构4的输出套壳42转动至挡位的速度临界点,避免骑行人员踩空,优化骑行体验。

32.参照图1至图4,具体地,以第一集成化离心离合组件为例,第一齿圈433内侧壁设置有多个沿周向均布的第一缓冲凸起4331,二挡离合外圈442外侧壁设置有多个沿周向均布的第二缓冲凸起4421,第一缓冲凸起4331与第二缓冲凸起4421接触来实现第一齿圈433与二挡离合外圈442的周向联动;且缓冲式联动,能够避免在换挡过程中出现卡顿的情况,提高换挡的流畅度,优化骑行体验;本实施例中二挡离合驱动件为棘爪443,且二挡离合外圈442内侧壁设置有多个沿周向均布的棘爪压头4422;本实施例中二挡离合外圈442反向转动最大30

°

就可以将棘爪压下,使得二挡复位失效;而第一齿圈433转动最大6

°

就可以带动二挡离合外圈442转动,则二挡离合外圈442反转36

°

即可让二挡复位失效;本实施例中二挡速比为1:1.333,36

°

/1.333=27

°

,即变速输入齿轮434反向转动27

°

即可使二挡复位失效;其

余挡位的速比更大,所以能够保证复位失效;助力电机1反转也会造成中轴31的反向转动,因为中轴31是在不受力的情况下反转,所以不会影响骑行体验。

33.工作原理如下:一挡:变速输入齿轮434的转速经第一行星架431和一挡离合组件435传递至输出套壳42,实现一挡输出。

34.二挡:输出套壳42的转速达到二挡临界点后,二挡离心甩块转动至甩开状态,使得二挡离合驱动件切换至释放状态,则第一集成离合内圈、二挡离合驱动件以及二挡离合外圈之间形成传动;变速输入齿轮434的转速经第一行星架431、第一行星轮、第一齿圈433、二挡离合外圈、二挡离合驱动件、第一集成离合内圈以及第一输出板441传递至输出套壳42,实现二挡输出;此时输出套壳42的转速大于第一行星架431的转速,一挡离合组件435处于超越状态。

35.三挡:输出套壳42的转速达到三挡临界点后,第一集成离合内圈、三挡离合驱动件以及三挡离合外圈之间形成传动;变速输入齿轮434的转速经第一行星架431、第一行星轮、第一齿圈433、第一传动板、第一传动筒454、第二行星架451、第二行星轮、第二齿圈453、三挡离合外圈、三挡离合驱动件、第一集成离合内圈以及第一输出板441传递至输出套壳42,实现三挡输出;此时第一集成离合内圈、二挡离合驱动件以及二挡离合外圈之间处于超越状态。

36.四挡:输出套壳42的转速达到四挡临界点后,第二集成离合内圈、四挡离合驱动件以及四挡离合外圈之间形成传动;变速输入齿轮434的转速经第一行星架431、第一行星轮、第一齿圈433、第一传动板、第一传动筒454、第二行星架451、第二行星轮、第二齿圈453、第三行星架461、第三行星轮、第三齿圈463、四挡离合外圈、四挡离合驱动件、第二集成离合内圈以及第二输出板471传递至输出套壳42,实现四挡输出;此时,第一集成离合内圈、三挡离合驱动件以及三挡离合外圈之间处于超越状态。

37.五挡:输出套壳42的转速达到五挡临界点后,第二集成离合内圈、五挡离合驱动件以及五挡离合外圈之间形成传动;变速输入齿轮434的转速经第一行星架431、第一行星轮、第一齿圈433、第一传动板、第一传动筒454、第二行星架451、第二行星轮、第二齿圈453、第三行星架461、第三行星轮、第三齿圈463、第二传动板、第二传动筒484、第四行星架481、第四行星轮、第四齿圈483、五挡离合外圈、五挡离合驱动件、第二集成离合内圈以及第二输出板471传递至输出套壳42,实现五挡输出;此时,第二集成离合内圈、四挡离合驱动件以及四挡离合外圈之间处于超越状态。

38.输出套壳42的转速经中轴输出齿轮35和链轮37进行输出,来驱动车辆转动,则利用输出速度来实现五个挡位的自动变换,能够优化骑行体验,而且结构紧凑,能够优化零件数量、装配工序和整体尺寸;当然,在其他可选的实施例中,也可以在第四行星齿轮组件之后继续布置结构增加挡位数量,在此不作限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。