1.本发明涉及拌浆灌浆技术领域,尤其是一种自动拌浆灌浆系统。

背景技术:

2.预制构件的连接节点是装配式混凝土结构理论上的薄弱环节,纵向钢筋的连接又是预制构件连接的关键。现浇混凝土结构中常用的纵向钢筋连接方式有绑扎搭接、焊接连接和机械连接等,由于装配式混凝土结构的连接部位较小,采用传统的钢筋连接方式不便于施工,因此采用钢筋套桶灌浆连接接头,能够有效地解决装配式结构中的纵向钢筋连接问题。

3.钢筋连接技术是预制装配式建筑的关键技术,可靠的连接是保证结构整体性和抗震性能的关键,装配式建筑采用的连接方式有套桶连接、浆锚连接和机械连接,以套桶灌浆连接方式较为普遍,且市场前景广阔。

4.目前市场上常见的灌浆设备功能单一,无法检测实时压力,无法控制流量,无法保证密实度,且灌浆效果只能凭借工人的经验来进行判断,质量无法保证。

5.传统的人工灌浆方式为:先人工进行浆料和水称重配比,再人工进行浆料和水的搅拌,浆液搅拌完成后,人工进行灌浆,一人手持灌浆设备,一人封堵。

6.传统的人工灌浆方式存在以下问题:浆料与水的配比精度不高,需要多次称重;搅拌均匀性、时间控制不佳;浆液质量难以把控;灌料温度需人工测量;搅拌后放置时间控制不准确;灌浆密实度主要依靠工人经验进行判断,质量不可控;浆料浪费严重;对操作人员素质要求较高,且需要多人配合工作(3人);工序繁多,效率低。

技术实现要素:

7.为了克服上述现有技术中的缺陷,本发明提供一种自动拌浆灌浆系统,结构简单,功能全面,能够实现自动拌浆和灌浆。

8.为实现上述目的,本发明采用以下技术方案,包括:

9.一种自动拌浆灌浆系统,系统包括:拌浆模块、浆液模块、供水模块、控制模块、灌浆组件;

10.所述拌浆模块包括:拌浆桶、搅拌器;所述搅拌器用于对拌浆桶中的浆料和水进行搅拌,得到浆液;

11.所述浆液模块包括浆液桶,所述拌浆模块将搅拌后的浆液输出至浆液桶中;所述浆液桶的浆液桶出口与灌浆组件相连接,所述灌浆组件用于向灌浆套桶的灌浆口进行灌浆;

12.所述供水模块用于向拌浆模块进行供水;

13.所述控制模块分别对拌浆模块、浆液模块、供水模块进行控制。

14.所述搅拌器的搅拌电机与控制模块相连接,控制模块控制搅拌电机的运转速度和运转时间,即控制浆液的搅拌速度和搅拌时间。

15.所述控制模块根据拌浆桶中的浆液重量,控制浆液的搅拌时间为t;浆液搅拌过程中,控制模块控制浆液的搅拌速度,在0~t1的时间段内,浆液搅拌速度为v1;在t1~t2的时间段内,浆液搅拌速度为v2;在t2~t的时间段内,浆液搅拌速度为v3;其中,0《t1《t2《t,v1《v2,v3《v2,v1《v3。

16.所述拌浆模块包括:浆液控制输出组件;

17.所述浆液控制输出组件包括:面板、开关板、电动推杆;

18.所述面板的顶面与拌浆桶的底面相连接,所述面板上开设有第一通孔,所述第一通孔与拌浆桶底面的拌浆桶出口对齐;所述开关板与面板的底面滑动连接;所述控制模块对电动推杆进行控制,且电动推杆与开关板相连接,用于推动开关板沿面板底面的滑动;所述开关板上开设有浆液输出口;控制模块控制电动推杆推动开关板,使得浆液输出口、第一通孔、拌浆桶出口三者对齐,则拌浆桶中的浆液沿拌浆桶出口、第一通孔、浆液输出口输出至浆液桶中。

19.所述开关板上还开设有废料排出口,废料排出口通过废料管道接入废料池;控制模块控制电动推杆推动开关板,使得废料排出口、第一通孔、拌浆桶出口三者对齐,则拌浆桶中的浆液沿废料排出口、第一通孔、浆液输出口排出至废料池。

20.系统工作过程如下所示:

21.s1,确定拌浆所需的浆料重量和水量,控制模块控制供水模块向拌浆桶中注入对应量的水,向拌浆模块的拌浆桶中倒入对应重量的浆料;

22.s2,控制模块启动搅拌器,对拌浆桶中的浆料和水进行搅拌;

23.s3,浆液搅拌完成后,对浆液流动性进行检测,

24.若浆液流动性不符合要求,则控制模块控制电动推杆推动开关板,使得开关板的废料排出口与面板上的第一通孔对齐,即废料排出口、第一通孔、拌浆桶出口三者对齐,拌浆桶中的浆液沿拌浆桶出口、第一通孔、废料排出口排出至废料池;

25.若浆液流动性符合要求,则对浆液进行静置,等待浆液静置时间达到后,控制模块控制电动推杆推动开关板,使得开关板的浆液输出口与面板上的第一通孔对齐,即浆液输出口、第一通孔、拌浆桶出口三者对齐,拌浆桶中的浆液沿拌浆桶出口、第一通孔、浆液输出口输出至浆液桶中;

26.s4,拌浆桶中的浆液流至浆液模块的浆液桶后,控制模块打开浆液桶出口,通过灌浆组件向灌浆套桶的灌浆口进行灌浆。

27.所述拌浆模块还包括:设置于拌浆桶内的第一温度计;

28.所述第一温度计用于采集拌浆桶中的浆液温度,第一温度计与控制模块相连接,将拌浆桶中的浆液温度发送至控制模块,若拌浆桶中的浆液温度超过设定的温度阈值,则控制模块发出超温报警。

29.所述供水模块包括:水池、定量泵、水管;

30.所述定量泵用于从水池中抽取定量的水,并通过水管输入至拌浆桶中;所述定量泵与控制模块相连接,控制模块控制定量泵的抽水量。

31.所述灌浆组件包括:灌浆管、枪头、枪头固定组件;

32.所述灌浆管的输入端与浆液桶的浆液桶出口相连接,灌浆管的输出端与枪头相连接;所述枪头与灌浆套桶的灌浆口相连接;

33.所述枪头固定组件包括:底座、盖板;所述底座的顶部开设有与灌浆管相适配的通槽;所述盖板盖在底座的顶部并通过螺栓固定连接,且与枪头相连接的灌浆管部分放置于底座的通槽中。

34.系统还包括:设置于灌浆套桶的每个出浆口处的饱满度检测器;设置于距离灌浆口最远的出浆口上的压力传感器;

35.所述饱满度检测器用于实时检测出浆口的出浆饱满度;每个出浆口处的饱满度检测器分别与控制模块相连接,将各个出浆口的出浆饱满度发送给控制模块;所述压力传感器用于实时检测距离灌浆口最远的出浆口的出浆压力值即最远压力值,压力传感器与控制模块相连接,将最远压力值发送给控制模块;

36.若各个出浆口的出浆饱满度均达到设定饱满度,以及最远压力值达到设定压力且在设定压力处维持一段时间,则控制模块关闭浆液桶出口,即停止灌浆。

37.本发明的优点在于:

38.(1)本发明的一种自动拌浆灌浆系统,结构简单,操作简单,只需1人操作即可实现自动拌浆和灌浆。

39.(2)本发明利用控制模块智能控制拌浆和灌浆过程,控制模块自动记录数据并存储至云端,数据全生命周期可追溯。

40.(3)本发明利用控制模块控制浆液的搅拌速度和搅拌时间,其中,在加料的同时,即刚开始搅拌时,控制搅拌速度为最慢,一是防止粉料结块,二是增加电机扭矩,有利于搅拌均匀;采用低速搅拌一定时间后,加快搅拌速度,快速搅拌以减少搅拌均匀时间;待高速搅拌一定时间后,又再次降低搅拌速度,采用中速进行搅拌,一是有利于搅拌均匀,二是有利于气泡排出。

41.(4)本发明采用定量泵自动上水,采用计时器进行搅拌和静置的自动计时,采用温度计进行超温报警,功能全面。

42.(5)本发明采用专用枪头,且对灌浆组件固定,无需人工把持。

43.(6)本发明灌浆前对浆液流动性进行检测,保证浆液质量和灌浆效果。

44.(7)本发明的出浆口安装饱满度检测器,既可检测灌浆的饱满度,又可减少灌浆料的浪费,且距离灌浆口最远的饱满度检测器上设置压力传感器芯片,到达所需灌浆压时,灌浆机自动停止灌浆,进一步减少灌浆料的浪费。

附图说明

45.图1为本发明的一种自动拌浆灌浆系统的整体结构图。

46.图2为本发明的浆液控制输出组件的俯视图。

47.图3为本发明的浆液控制输出组件的仰视图。

48.图4为本发明的浆液控制输出组件的内部结构示意。

49.图5为本发明的拌浆模块的示意图。

50.图6为本发明的浆液模块的示意图。

51.图7为本发明的枪头固定组件结构图。

52.图8为本发明的一种自动拌浆灌浆系统的工作流程图。

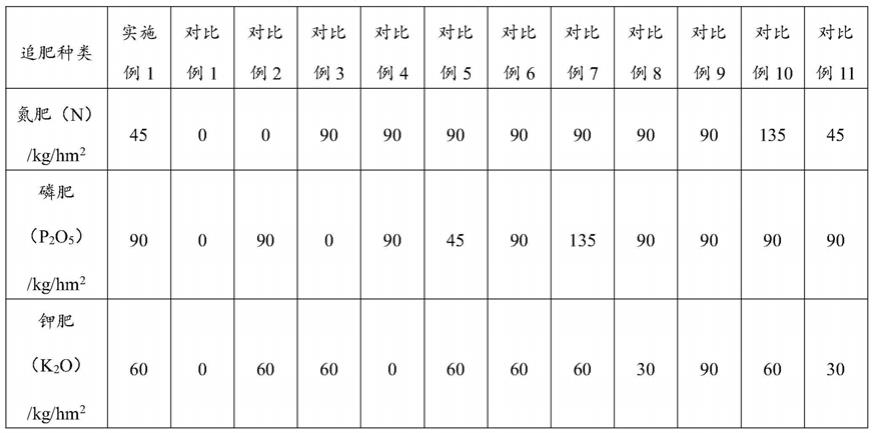

53.附图标记说明:

54.拌浆桶-11、搅拌器-12、浆液桶-21、浆液控制输出组件-13

55.基板-131、面板-132、开关板-133、密封垫片-134、电动推杆-135

56.浆液输出口-1331、废料排出口-1332、废料管道-1333

57.水池-31、定量泵-32、水管-33、控制模块-4、灌浆管-5、枪头-6

58.枪头固定组件-7、底座-71、盖板-72、通槽-711

具体实施方式

59.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

60.由图1-图7所示,一种自动拌浆灌浆系统,包括:拌浆组件、灌浆组件、控制模块4;所述拌浆组件用于对浆料和水进行搅拌,得到浆液;所述拌浆组件与灌浆组件相连接,所述灌浆组件利用搅拌后的浆液进行灌浆;所述拌浆组件、灌浆组件分别与控制模块4相连接,控制模块4分别对拌浆组件的拌浆和灌浆组件的灌浆进行控制。

61.所述拌浆组件包括:拌浆模块、浆液模块、供水模块。

62.所述拌浆模块与供水模块相连接,所述供水模块用于向拌浆模块进行供水;所述拌浆模块用于对浆料和水进行搅拌,得到浆液;所述拌浆模块与浆液模块相连接,浆液模块用于对拌浆模块搅拌后的浆液进行存储;所述控制模块4分别对拌浆模块、浆液模块、供水模块进行控制。

63.所述拌浆模块包括:拌浆桶11、搅拌器12、第一称重器、第一温度计、计时器、浆液控制输出组件13、第二温度计。

64.所述第一称重器设置于拌浆桶11的底部,用于采集拌浆桶11中的浆料重量;所述第一称重器与控制模块4相连接,第一称重器将采集的浆料重量发送至控制模块4。

65.所述搅拌器12设置于拌浆桶11内,用于对浆料和水进行搅拌;所述搅拌器12的搅拌电机与控制模块4相连接,控制模块4控制搅拌电机的运转速度和运转时间,从而控制搅拌器12的搅拌速度和搅拌时间。

66.所述第一温度计设置于拌浆桶11内,用于采集拌浆桶11中搅拌的浆液温度;所述第一温度计与控制模块4相连接,第一温度计将采集的拌浆桶11中的浆液温度发送至控制模块4。

67.所述第二温度计用于采集环境温度,所述第二温度计与控制模块4相连接,第二温度计将采集的环境温度发送至控制模块4。

68.所述计时器与控制模块4相连接,所述计时器用对搅拌时间和静置时间进行计时并显示。

69.所述浆液控制输出组件13设置于拌浆桶11的底部,与拌浆桶11底部的拌浆桶出口相连接,用于控制搅拌后的浆液输出。

70.所述浆液控制输出组件13包括:基板131、面板132、开关板133、密封垫片134、电动推杆135。

71.所述面板132的顶面与拌浆桶11的底面相连接,所述面板132上开设有第一通孔

1321,所述通孔1321与拌浆桶出口对齐。

72.所述开关板133滑动设置于面板132的底面;所述开关板133上开设有浆液输出口1331和废料排出口1332;废料排出口1332通过废料管道1333连接废料池。

73.所述通孔1321远离拌浆桶出口的一端面设有密封垫片134,用于保证开关板133顶面与面板132底面之间的密封性。

74.所述开关板133与电动推杆135相连接,电动推杆135用于推动开关板133在面板132底面的滑动;所述电动推杆135与控制模块4相连接,控制模块4用于控制电动推杆135的推动,从而控制所述开关板133在面板132底面的滑动,其中,

75.开关板133的浆液输出口1331与面板132上的第一通孔1321对齐时,即浆液输出口1331、第一通孔1321、拌浆桶出口三者对齐,则拌浆桶11中的浆液沿拌浆桶出口、第一通孔1321、浆液输出口1331输出;

76.开关板133的废料排出口1332与面板132上的第一通孔1321对齐时,即废料排出口1332、第一通孔1321、拌浆桶出口三者对齐,则拌浆桶11中的废料沿拌浆桶出口、第一通孔1321、废料排出口1332排出;废料排出口1332通过废料管道1333连接废料池;

77.其他状态下,开关板133的顶面与面板132上的第一通孔1321接触,将第一通孔1321密封,使得拌浆桶11底部为封闭状态,用于浆料和水在拌浆桶11中进行搅拌。

78.所述开关板133的底面还设有基板131,所述开关板133在基板131和面板132之间滑动,所述基板131开设有通槽1311,所述通槽1311的位置和大小与开关板133上浆液输出口1331和废料排出口1332的滑动范围相适配。

79.所述供水模块包括:水池31、定量泵32、水管33。

80.所述定量泵32用于从水池31中抽取定量的水并通过水管33输入至拌浆桶11中;所述定量泵32与控制模块4相连接,控制模块4控制定量泵32的抽水量。

81.所述浆液模块包括:浆液桶21、第二称重器;

82.所述浆液桶21设置于拌浆桶11的下方,拌浆桶11中的浆液流至浆液桶21中;所述浆液桶21的底部设有浆液桶出口。

83.所述第二称重器设置于浆液桶21的底部,用于采集浆液桶21中的浆液重量;所述第二称重器与控制模块4相连接,第二称重器将采集的浆液重量发送至控制模块4。

84.所述灌浆组件包括:灌浆管5、枪头6、枪头固定组件7。

85.所述灌浆管5的输入端与浆液桶出口相连接,所述灌浆管5的输出端与枪头6相连接,所述枪头6与灌浆套桶的灌浆口相连接,利用所述枪头6向灌浆套桶进行灌浆。

86.所述枪头固定组件7用于对灌浆中的枪头6进行固定,无需人员手持枪头6进行灌浆;所述枪头固定组件7包括:底座71、盖板72。

87.所述底座71的顶部开设有与灌浆管5相适配的通槽711;与枪头6相连接的灌浆管5部分放置于通槽711中;所述底座71的顶部还设有若干第一螺栓孔,此若干第一螺栓孔分布于通槽711的两侧。

88.所述盖板72上设有与此若干第一螺栓孔分别对应的第二螺栓孔;所述盖板72盖在底座71的顶部,底座71的第一螺栓孔与盖板72的第二螺栓孔对齐,通过螺栓将底座71和盖板72固定连接,且与枪头6相连接的灌浆管5部分放置于底座71的通槽711中,即位于底座71和盖板72之间,从而实现对与枪头6相连接的灌浆管5部分进行固定,进一步实现枪头6的固

定。

89.所述系统还包括:设置于灌浆套桶的每个出浆口处的饱满度检测器;设置于与灌浆口相距最远的出浆口上的压力传感器。

90.所述饱满度检测器用于检测出浆口的出浆饱满度;每个出浆口处的饱满度检测器分别与控制模块4相连接,将所检测的各个出浆口的出浆饱满度发送给控制模块4;所述压力传感器用于检测与灌浆口相距最远的出浆口的出浆压力,压力传感器与控制模块4相连接,将所检测的与灌浆口相距最远的出浆口压力值发送给控制模块4。

91.由图8所示,利用上述自动灌浆机对钢筋套桶进行自动灌浆,工作过程如下所示:

92.s1,拌浆桶出口、浆液桶出口均为封闭状态;

93.s2,确定拌浆所需的浆料重量和水量,控制模块4控制定量泵32从水池31中抽取定量的水,并通过水管33输入至拌浆桶11中,向拌浆桶11中倒入对应重量的浆料;

94.s3,控制模块4启动搅拌器12的搅拌电机,拌浆桶11底部的第一称重器称取拌浆桶11中的浆液重量,并将拌浆桶11中的浆液重量发送至控制模块4,控制模块4根据拌浆桶11中的浆液重量,控制搅拌电机的运转时间,即控制浆液搅拌时间,计时器对浆液搅拌时间进行计时并显示;浆液搅拌过程中,控制模块4还对搅拌电机的运转速度进行控制,即控制浆液搅拌速度。

95.同时,第一温度计实时采集拌浆桶11中的浆液温度并发送至控制模块4,若拌浆桶11中的浆液温度超过设定的温度阈值,则控制模块4发出超温报警。

96.本实施例中,浆液搅拌过程中,控制模块4采用三段不同的速度对浆液进行搅拌,浆液搅拌的总时间为t,在0~t1的时间段内,即刚开始搅拌时,浆液搅拌速度为v1;在t1~t2的时间段内,浆液搅拌速度为v2;在t2~t的时间段内,浆液搅拌速度为v3;其中,0《t1《t2《t,v1《v2,v3《v2,v1《v3。

97.本实施例中,在刚开始搅拌时,控制搅拌速度为最慢,一是防止粉料结块,二是增加电机扭矩,有利于搅拌均匀;采用低速搅拌一定时间后,加快搅拌速度,快速搅拌以减少搅拌均匀时间;待高速搅拌一定时间后,又再次降低搅拌速度,采用中速进行搅拌,一是有利于搅拌均匀,二是有利于气泡排出。

98.本实施例中,要求浆液温度在5℃~30℃,若浆液温度低于5℃,则需要对浆液进行加热处理,若浆液温度高于30℃,则需要对浆液进行降温处理,从而保证拌浆质量。

99.s4,浆液搅拌完成后,即浆液搅拌时间到达后,对浆液流动性进行检测,

100.若浆液流动性不符合要求,则控制模块4控制电动推杆135推动开关板133,使得开关板133的废料排出口1332与面板132上的第一通孔1321对齐,即废料排出口1332、第一通孔1321、拌浆桶出口三者对齐,将拌浆桶11中的废料沿拌浆桶出口、第一通孔1321、废料排出口1332排出,且通过废料管道1333排出至废料池。

101.若浆液流动性符合要求,则对浆液进行静置,计时器对浆液静置时间进行计时并显示,等待浆液静置时间达到后,控制模块4控制电动推杆135推动开关板133,使得开关板133的浆液输出口1331与面板132上的第一通孔1321对齐,即浆液输出口1331、第一通孔1321、拌浆桶出口三者对齐,将拌浆桶11中的浆液沿拌浆桶出口、第一通孔1321、浆液输出口1331输出至浆液桶21。

102.本实施例中,浆液静置时间设置为2min。

103.s5,拌浆桶11中的浆液沿拌浆桶出口、第一通孔1321、浆液输出口1331流至浆液桶21后;控制模块4打开浆液桶出口,浆液沿灌浆管5并通过枪头6流至灌浆套桶的灌浆口,即对灌浆套桶进行灌浆。

104.s6,设置于灌浆套桶的每个出浆口处的饱满度检测器分别检测出浆口的出浆饱满度,将各个出浆口的出浆饱满度发送给控制模块4;设置于距离灌浆口最远的出浆口处的压力传感器检测最远压力值,将最远压力值发送给控制模块4。

105.s7,控制模块4根据各个出浆口的出浆饱满度以及最远压力值,控制灌浆的停止,若各个出浆口的出浆饱满度均达到设定饱满度,且最远压力值达到设定压力,且最远压力值能在设定压力之上维持一段时间,则控制模块4关闭浆液桶出口,即停止灌浆。

106.本实施例中,饱满度检测器用于检测灌浆套桶内是否灌满,设定压力值为4mpa,要求最远压力值达到4mpa,且能在4mpa或4mpa之上维持20s,即表示到达所需灌浆压时,灌浆机自动停止灌浆,从而减少灌浆料的浪费。

107.本发明中,控制模块4还可接受工作人员的手动调控。

108.以上仅为本发明创造的较佳实施例而已,并不用以限制本发明创造,凡在本发明创造的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明创造的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。