1.本发明涉及电机定子加工技术领域,特别是一种电机定子的加工方法。

背景技术:

2.为了减少电机工作过程中的磁滞损耗和涡流损耗,增加电机工作效率,电机定子铁芯通常采用由涂有绝缘层的0.05mm-0.5mm之间的硅钢片压紧固定组成,现有的技术中,叠压方式一般有三种:

3.(1)采用冲片变形使硅钢片一片片叠加固定组成,这种技术生产的定子结构不稳定,随着电机工作时长的增加,会导致电机定子铁心温度明显升高,严重时就会烧坏电机;

4.(2)采用齿压板或金属卡箍压紧固定组成,这种技术工序复杂,叠压时间长,并且精度难以保证;

5.(3)采用氩弧焊接机把单片的硅钢片焊接在一起,这种技术会产生较大的毛刺与外来颗粒,若毛刺过大会导致铁心叠压系数降低,使定子铁心齿部弹开度大于允许值,可引起功率因数降低,铜耗增大,温升增高,对电气性能有着严重的危害,外来颗粒也可能形成并导致层流断层,随着时间的推移,层流故障会导致堆芯损坏。

6.叠压后,电机中含有磁性材料部分的实际体积与铁心总体积的比值称为叠压系数,叠片系数越高,铁芯的有效面积越大,使磁通密度减少,损耗降低,若叠片系数过高,则会弄破硅钢片表面的绝缘层;若叠片系数过低,则会造成叠加片安装不到位。

7.另外,在电机工作的过程中,由于定子铁心叠片受力复杂,包含电磁力、机械力、热应力等,需要定子铁芯所受到的压力均匀传输到叠片的两端,使叠压片成为具有一定强度的整体,为了增强电机使用的可靠性,避免电机磁路的局部饱和,这就对铁芯在制造过程中,对叠压方式提出了较高的要求。

技术实现要素:

8.本发明的目的是为了解决上述问题,设计了一种电机定子的加工方法。

9.实现上述目的本发明的技术方案为,一种电机定子的加工方法,包括以下步骤:

10.步骤一:布置加工工位;

11.步骤二:放置电机定子铁芯叠片;

12.步骤三:对电机定子铁芯叠片进行区块划分;

13.步骤四:选择焊接起始点;

14.步骤五:定子铁芯加工装置进行运动,对定子铁芯叠片进行清洗;

15.步骤六:对清洗的表面进行焊接;

16.步骤七:电机定子铁芯叠片新加工区块的确定;

17.步骤八:重复步骤四-步骤六;

18.步骤九:完成加工。

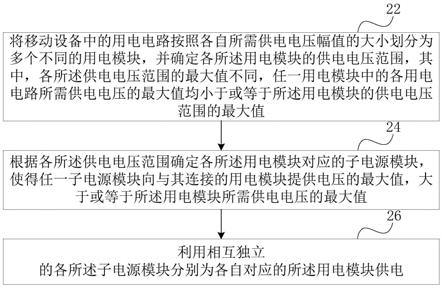

19.作为本技术方案的进一步描述,所述步骤一中,加工工位包括四个呈圆周分布的

激光加工装置,加工工位的中心位置设置有工作台,激光加工装置呈圆周分布在工作台的四周,工作台上方设置有压紧装置,激光加工装置上设置有激光清洗装置。

20.作为本技术方案的进一步描述,所述激光加工装置采用摆动激光头,所述工作台可转动,所述工作台底部设置有伺服电机,工作台可通过伺服电机的工作带动工作台旋转。

21.作为本技术方案的进一步描述,所述步骤二中,将待焊接电机定子铁芯叠片安装在工作台上,采用压紧装置对待焊接电机定子铁芯叠片进行压紧,所述压紧装置上方安装有伺服压杆,伺服压杆压合后,可判断压力,伺服压杆通过预先设置的数值可以实时调节压合压力。

22.作为本技术方案的进一步描述,所述步骤三中,将待焊接电机定子铁芯叠片进行区块划分,形成加工区块,所述加工区块由工作台转动后自动划分。

23.作为本技术方案的进一步描述,所述步骤四中,选择待焊接电机定子铁芯叠片的一端为起始点。

24.作为本技术方案的进一步描述,所述步骤五中,激光加工装置沿着轴线方向移动的同时进行摇摆运动,四个激光加工装置上的激光清洗装置同时对待焊接电机定子铁芯叠片进行激光清洗,清洗去除表面氧化层、陶瓷图层,减少气孔和开裂。

25.作为本技术方案的进一步描述,所述步骤六中,对已清洗的待焊接电机定子铁芯叠片的清洗表面进行激光焊接。

26.作为本技术方案的进一步描述,所述步骤七中,工作台带动电机定子铁芯叠片旋转一个等分,得到新的加工区块,加工区块两两相邻。

27.作为本技术方案的进一步描述,所述步骤九中,当工作台完成累计旋转90

°

时,加工完成最后一块加工区块时,完成加工。

28.其有益效果在于,本技术方案采用四个围绕在电机定子铁芯叠片四周的焊接枪同时进行加工时,不仅提高了加工效率,并且可以平衡热应力,减少热变形,提高电机定子铁芯叠片的平面度。

29.通过伺服压杆调整压合压力,同时调整了叠压系数,使叠压系数保持在合理数值,以保证不会因为压力过高而弄破硅钢片表面的绝缘层,也不会因压力过低而造成叠加片安装不到位。

30.焊接前采用激光清洗,避免传统清洗方法需要的拆卸、安装、环境污染等问题,同时大大的提高焊接的效率,清除了氧化物等杂质,提高金属耐腐性,并优化焊接前表面条件。

附图说明

31.图1是本发明加工工位的正视结构示意图;

32.图2是本发明加工工位的俯视结构示意图;

33.图3是本发明的电机定子铁芯叠片激光清洗的效果图;

34.图4是本发明的电机定子铁芯叠片激光焊接的效果图;

35.图5是本本发明的电机定子铁芯叠片激光清洗并焊接后的效果图。

36.图中,1、激光加工装置;2、工作台;3、压紧装置;4、伺服电机;5、电机定子铁芯叠片;6、伺服压杆。

具体实施方式

37.首先说明本发明的设计初衷,电机定子铁芯通常采用由涂有绝缘层的0.05mm-0.5mm之间的硅钢片压紧固定组成,现有的技术中,叠压方式一般有三种,1.采用冲片变形使硅钢片一片片叠加固定组成,这种技术生产的定子结构不稳定,随着电机工作时长的增加,会导致电机定子铁心温度明显升高,严重时就会烧坏电机;2.采用齿压板或金属卡箍压紧固定组成,这种技术工序复杂,叠压时间长,并且精度难以保证;3.采用氩弧焊接机把单片的硅钢片焊接在一起,这种技术会产生较大的毛刺与外来颗粒,若毛刺过大会导致铁心叠压系数降低,使定子铁心齿部弹开度大于允许值,可引起功率因数降低,铜耗增大,温升增高,对电气性能有着严重的危害,外来颗粒也可能形成并导致层流断层,随着时间的推移,层流故障会导致堆芯损坏,因此,本发明设计了一种电机定子的加工方法。

38.下面结合附图对本发明进行具体描述,如图1-图5所示,一种电机定子的加工方法,包括以下步骤:

39.步骤一:布置加工工位;在所述步骤一中,加工工位包括四个呈圆周分布的激光加工装置1,加工工位的中心位置设置有工作台2,激光加工装置1呈圆周分布在工作台2的四周,工作台2上方设置有压紧装置3,激光加工装置1上设置有激光清洗装置,所述激光加工装置1采用摆动激光头,所述工作台2可转动,所述工作台2底部设置有伺服电机4,工作台2可通过伺服电机4的工作带动工作台2旋转。

40.步骤二:放置电机定子铁芯叠片5;在所述步骤二中,将待焊接电机定子铁芯叠片5安装在工作台2上,采用压紧装置3对待焊接电机定子铁芯叠片5进行压紧,所述压紧装置3上方安装有伺服压杆6,伺服压杆6压合后,可判断压力,伺服压杆6通过预先设置的数值可以实时调节压合压力。

41.步骤三:对电机定子铁芯叠片5进行区块划分;在所述步骤三中,将待焊接电机定子铁芯叠片5进行区块划分,形成加工区块,所述加工区块由工作台2转动后自动划分。

42.步骤四:选择焊接起始点;在所述步骤四中,选择待焊接电机定子铁芯叠片5的一端为起始点。

43.步骤五:定子铁芯加工装置进行运动,对定子铁芯叠片进行清洗;在所述步骤五中,激光加工装置1沿着轴线方向移动的同时进行摇摆运动,四个激光加工装置1上的激光清洗装置同时对待焊接电机定子铁芯叠片5进行激光清洗,清洗去除表面氧化层、陶瓷图层,减少气孔和开裂。

44.步骤六:对清洗的表面进行焊接;在所述步骤六中,对已清洗的待焊接电机定子铁芯叠片5的清洗表面进行激光焊接。

45.步骤七:电机定子铁芯叠片5新加工区块的确定;在所述步骤七中,工作台2带动电机定子铁芯叠片5旋转一个等分,得到新的加工区块,加工区块两两相邻。

46.步骤八:重复步骤四-步骤六。

47.步骤九:完成加工,在所述步骤九中,当工作台2完成累计旋转90

°

时,加工完成最后一块加工区块时,完成加工。

48.本技术方案采用四个围绕在电机定子铁芯叠片5四周的焊接枪同时进行加工时,不仅提高了加工效率,并且可以平衡热应力,减少热变形,提高电机定子铁芯叠片5的平面度。

49.通过伺服压杆6调整压合压力,同时调整了叠压系数,使叠压系数保持在合理数值,以保证不会因为压力过高而弄破硅钢片表面的绝缘层,也不会因压力过低而造成叠加片安装不到位。

50.焊接前采用激光清洗,避免传统清洗方法需要的拆卸、安装、环境污染等问题,同时大大的提高焊接的效率,清除了氧化物等杂质,提高金属耐腐性,并优化焊接前表面条件。

51.上述技术方案仅体现了本发明技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本发明的原理,属于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。