1.本实用新型涉及举升油泵领域,尤其涉及了单体免维护紧凑型举升油泵。

背景技术:

2.随着全民经济,尤其物流行业的快速发展,对商用车的设计提出了更高配置的要求,势必要求各项节能型、舒适性、人性化等的功能件、附属件的进一步增加,进而对整车各部件空间布局要求也更紧凑,尤其对于行车驾驶室周边的相关部件,如对于商用车驾驶室举升系统的油泵也提出了相关要求,cn201721567298.x的实用新型专利公开了一种带有密封垫的举升油泵。

3.目前国内外商用车所用的驾驶室举升液压油泵均采用了换向单元、泵油单元及油池集成一体的设计,这种设计中起主要功能作用件的换向单元和泵油单元所占体积较小,反而是油池所占空间尺寸较大,这就直接影响到总成的装车布局,尤其对于高端车型来说,执行单元行程均较大,其工作所需用油量极大,这也必须适配用更大的油池来储油,目前很多车型都是调成其它部件来适应,或是在设计周边件是采用让位让步设计,开异形模具来制作相关件来满足要求,这就势必:

4.1、达不到理想的设计布局,整体布局不美观,适用性差,且安装维修不便;

5.2、增加了总体设计及生产成本。

6.另外,目前采用油泵采用的油箱均为铝合金油箱,在总成设计安装时端面需单独采用联接密封,存在渗/漏油的潜在失效。

7.而这一些正是一直困扰着未来新车型的设计研发工程师,所以开发一款能够设计紧凑、结构简单、适用性强的油泵,以满足高端商用车发展需求的举升系统油泵,已然成为行业里势在必行的趋势。

技术实现要素:

8.本实用新型针对现有技术中的缺点,提供了单体免维护紧凑型举升油泵。

9.为了解决上述技术问题,本实用新型通过下述技术方案得以解决:

10.单体免维护紧凑型举升油泵,包括泵体、第一油口、第二油口、第三油口、第四油口,泵体上设有第一油口、第二油口、第三油口、第四油口,泵体内设有第一油道、第二油道、第三油道、第五油道、第六油道、换向阀组件,泵体上还设有手柄杆,手柄杆带动换向阀组件转动,换向阀组件上设有第一密封套和第二密封套,第一油道和第二油道相通,第二油道分别和第一密封套、第二密封套相通,当手柄杆旋转至上升状态时,手柄杆带动换向阀组件上的第一密封套旋转至和第四油口相通,第三油口通过第五油道、第三油道和第二油口相通。

11.作为优选,当手柄杆旋转至下降状态时,手柄杆带动换向阀组件上的第二密封套旋转至和第三油口相通,第四油口通过第六油道、第三油道和第二油口相通。

12.作为优选,换向阀组件还包括腔体、第一回位弹簧和第一单向阀钢球,腔体内设有第一回位弹簧和第一单向阀钢球,第一回位弹簧上设有第一单向阀钢球,第二油道通过腔

体分别和第一密封套、第二密封套相通。

13.作为优选,泵体内还设有第四油道,第一油道和第四油道相通,第四油道和第三油道相通,第三油道和第二油口相通,第四油道内设有过载保护阀。

14.作为优选,第一密封套上设有第一油孔,第二密封套上设有第二油孔,第二油道分别和第一油孔、第二油孔相通。

15.作为优选,泵体上位于手柄杆的两侧设有限位销;泵体上设有堵塞,第一油口和泵体之间设有第一密封垫。

16.作为优选,泵体内设有油腔,油腔内位于第一油口的上方设有第二单向阀钢球,油腔和第一油道相通,泵体上设有转动轴,转动轴上设有凸轮,凸轮和柱塞接触并带动柱塞在油腔内上下活动,柱塞上套设有第二回位弹簧,柱塞上还设有弹簧座,弹簧座和第二回位弹簧连接,柱塞和换向阀组件平行。

17.作为优选,弹簧座和柱塞之间设有卡簧,柱塞和泵体之间设有密封圈。

18.作为优选,泵体上设有盖板,盖板和泵体之间设有第二密封垫,盖板上还设有螺栓。

19.本实用新型由于采用了以上技术方案,具有显著的技术效果:通过第一油口、第二油口、第三油口、第四油口、第一油道、第二油道、第三油道、第五油道、第六油道和换向阀组件的设计配合,使油泵将原先油池设计空间释放,油池不与油泵本体一体设计,油池采用单独设计。本技术的油泵采用改变油口和油路的方式,供油和回油方式全新设计,使该油泵仅集成油泵的主体功能,即换向单元及泵油单元,从而减少油泵的单体体积,使油泵结构更为紧凑;并且换向单元及泵油单元之间采用并列式结构设计代替原先的十字交叉设计,空间尺寸上得到充分优化,结构紧凑;而且相对于传统油泵,除了油口外无其它如加油口、呼吸塞结构,整体密闭性好,可实现长期免维护,满足商用车未来发展更高的需求。因此本技术的举升油泵具有以下优点:

20.1、该油泵采用单体设计,无油池附件,便于整车设计与安装,且降低整车设计及制造成本;

21.2、该油泵本体采用柱塞和换向阀组件并列式结构设计,结构紧凑,体积小;

22.3、该油泵成体除了油口外无其它如加油口、呼吸塞结构,整体密闭性好,可实现长期免维护;

23.4、该油泵内部设计有过载保护功能,可确保整个系统的安全可靠;

24.5、该油泵总体设计适用性强,通过内部微调可适用差动系统与非差动系统。

附图说明

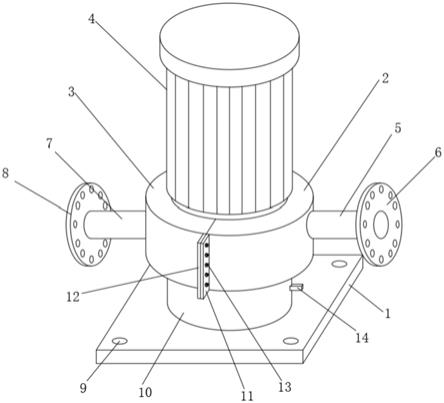

25.图1是本实用新型的结构示意图。

26.图2是本实用新型的俯视局部剖视图。

27.图3是本实用新型手柄杆处于上升状态时的结构示意图;

28.图4是图3中a的局部放大图。

29.图5是本实用新型手柄杆处于下降状态时的结构示意图;

30.图6是图5中b的局部放大图。

31.以上附图中各数字标号所指代的部位名称如下:其中,

32.第一油口—1、第一密封垫—2、第二单向阀钢球—3、堵塞—4、泵体—5、密封圈—6、柱塞—7、第二回位弹簧—8、弹簧座—9、卡簧—10、凸轮—11、第二密封垫—12、螺栓—13、盖板—14、手柄杆—15、第二油口—16、第三油口—17、第四油口—18、换向阀组件、第一单向阀钢球—191、第一回位弹簧—192、第一密封套—193、第一油孔—1931、第二密封套—194、第二油孔—1941、腔体—195、油腔—20、过载保护阀—21、转动轴—22、限位销—23、第一油道—301、第二油道—302、第三油道—303、第四油道—304、第五油道—305、第六油道—306。

具体实施方式

33.下面结合附图与实施例对本实用新型作进一步详细描述。

34.实施例1

35.单体免维护紧凑型举升油泵,如图所示,包括泵体5、第一油口1、第二油口16、第三油口17、第四油口18,泵体5上设有第一油口1、第二油口16、第三油口17、第四油口18,泵体5内设有第一油道301、第二油道302、第三油道303、第五油道305、第六油道306、换向阀组件19,泵体5上还设有手柄杆15,手柄杆15带动换向阀组件19转动,换向阀组件19上设有第一密封套193和第二密封套194,第一油道301和第二油道302相通,第二油道302分别和第一密封套193、第二密封套194相通,当手柄杆15旋转至上升状态时,手柄杆15带动换向阀组件19上的第一密封套193旋转至和第四油口18相通,第三油口17通过第五油道305、第三油道303和第二油口16相通。

36.当手柄杆15旋转至下降状态时,手柄杆15带动换向阀组件19上的第二密封套194旋转至和第三油口17相通,第四油口18通过第六油道306、第三油道303和第二油口16相通。

37.换向阀组件19还包括腔体195、第一回位弹簧192和第一单向阀钢球191,腔体195内设有第一回位弹簧192和第一单向阀钢球191,第一回位弹簧192上设有第一单向阀钢球191,第二油道302通过腔体195分别和第一密封套193、第二密封套194相通。

38.泵体5内还设有第四油道304,第一油道301和第四油道304相通,第四油道304和第三油道303相通,第三油道303和第二油口16相通,第四油道304内设有过载保护阀21。系统设置有过载保护阀21安装在第四油道304内,当系统负载压力过高,或其它机构干涉或外部油路堵塞造成系统油压超过设计的安全值时,压力油就打开过载保护阀21的阀口,从第一油道301直接进入到第四油道304,进而从第三油道303及第二油口16排出回到外部油池;当系统油压低于设计的安全值时,过载保护阀21阀口关闭,油路正常供油工作,起到保护系统的功能,避免因系统过载导致密封及结构件的损坏,甚至造成压力油外泄污染环境及系统爆破造成人员伤亡的安全事故。

39.第一密封套193上设有第一油孔1931,第二密封套194上设有第二油孔1941,第二油道302分别和第一油孔1931、第二油孔1941相通。

40.泵体5上位于手柄杆15的两侧设有限位销23;泵体5上设有堵塞4,第一油口1和泵体5之间设有第一密封垫2。

41.泵体5内设有油腔20,油腔20内位于第一油口1的上方设有第二单向阀钢球3,油腔20和第一油道301相通,泵体5上设有转动轴22,转动轴22上设有凸轮11,凸轮11和柱塞7接触并带动柱塞7在油腔20内上下活动,凸轮11孔内设计有花键,与转动轴22中部设计的花键

适配安装,转动轴22安装到泵体5的相应安装孔内,配合面用密封件实现密封;柱塞7上套设有第二回位弹簧8,柱塞7上还设有弹簧座9,弹簧座9和第二回位弹簧8连接,柱塞7和换向阀组件19平行。柱塞7和换向阀组件19平行,相当于油泵的换向单元及泵油单元并列式结构设计,空间尺寸上得到充分优化,结构紧凑。

42.弹簧座9和柱塞7之间设有卡簧10,柱塞7和泵体5之间设有密封圈6。密封圈6装入柱塞7的沟槽内。

43.泵体5上设有盖板14,盖板14和泵体5之间设有第二密封垫12,盖板14上还设有螺栓13。

44.工作原理如下:

45.第一油口1与外部油池联接进油,第二油口16与与外部油池联接回油,第三油口17与执行元件相应腔联接,第四油口18与执行元件相应腔联接。

46.使用时:当泵体5上的手柄杆15打在上升状态15a处,此时换向阀组件19上的第一密封套193旋转至和第四油口18相通,第三油口17通过第五油道305、第三油道303和第二油口16相通。操作者打压转动轴22,转动轴22带动凸轮11,来回打压柱塞7,当柱塞7上抬时,柱塞7下部油腔20形成负真空,打开第二单向阀钢球3,从第一油口1吸进低压油,当柱塞7往下压时,压缩下部的液压油,此时第二单向阀钢球3关闭,形成压力油,从第一油道301进入到第二油道302,推开第一单向阀钢球191,从换向阀组件19内部油道经第一密封套193,进入到第四油口18后进入到执行元件的相应腔体内,实现压力油供应;同时,执行元件的另一腔体的液压油通过外部油路到第三油口17,经第五油道305从第三油道303,再从第二油口16流出回到外部油池,形成整个工作油路循环。

47.反之,当泵体5上的手柄杆15打在下降状态15b处,此时换向阀组件19上的第二密封套194旋转至和第三油口17相通,第四油口18通过第六油道306、第三油道303和第二油口16相通。操作者打压转动轴22,转动轴22带动凸轮11,来回打压柱塞7,当柱塞7上抬时,柱塞7下部油腔20形成负真空,打开第二单向阀钢球3,从第一油口1吸进低压油,当柱塞7往下压时,压缩下部的液压油,此时第二单向阀钢球3关闭,形成压力油,从第一油道301进入到第二油道302,推开第一单向阀钢球191,从换向阀组件19内部油道经第二密封套194,进入到第三油口17进入到执行元件的相应腔体内,实现压力油供应;同时,执行元件的另一腔体的液压油通过外部油路到第四油口18,经第六油道306从第三油道303,再从第二油口16流出回到外部油池,形成整个工作油路循环。

48.通过第一油口1、第二油口16、第三油口17、第四油口18、第一油道301、第二油道302、第三油道303、第五油道305、第六油道306和换向阀组件19的设计配合,使油泵将原先油池设计空间释放,油池不与油泵本体一体设计,油池采用单独设计。本技术的油泵采用改变油口和油路的方式,供油和回油方式全新设计,使该油泵仅集成油泵的主体功能,即换向单元及泵油单元,从而减少油泵的单体体积,使油泵结构更为紧凑;并且换向单元及泵油单元之间采用并列式结构设计代替原先的十字交叉设计,空间尺寸上得到充分优化,结构紧凑;而且相对于传统油泵,除了油口外无其它如加油口、呼吸塞结构,整体密闭性好,可实现长期免维护,满足商用车未来发展更高的需求。

49.实施例2

50.同实施例1,所不同的是实施例1的工作原理是以非差动式供油油泵为例,实际应

用时,如果要采用差动式供油油泵,那么只需将在油泵换向阀组件19再设计,实现举升时第三油口17和第四油口18联通,可同时供压力油即可,其余设计可不做任何调整,实现产品的通用性。

51.实施例3

52.单体免维护紧凑型举升油泵,如图所示,包括泵体5、第一油口1、第二油口16、第三油口17、第四油口18,泵体5上设有第一油口1、第二油口16、第三油口17、第四油口18,泵体5内设有第一油道301、第二油道302、第三油道303、第五油道305、第六油道306、换向阀组件19,泵体5上还设有手柄杆15,手柄杆15带动换向阀组件19转动,换向阀组件19上设有第一密封套193和第二密封套194,第一油道301和第二油道302相通,第二油道302分别和第一密封套193、第二密封套194相通,当手柄杆15旋转至上升状态时,手柄杆15带动换向阀组件19上的第一密封套193旋转至和第四油口18相通,第三油口17通过第五油道305、第三油道303和第二油口16相通。当手柄杆15旋转至下降状态时,手柄杆15带动换向阀组件19上的第二密封套194旋转至和第三油口17相通,第四油口18通过第六油道306、第三油道303和第二油口16相通。

53.实施例4

54.单体免维护紧凑型举升油泵,如图所示,包括泵体5、第一油口1、第二油口16、第三油口17、第四油口18,泵体5上设有第一油口1、第二油口16、第三油口17、第四油口18,泵体5内设有第一油道301、第二油道302、第三油道303、第五油道305、第六油道306、换向阀组件19,泵体5上还设有手柄杆15,手柄杆15带动换向阀组件19转动,换向阀组件19上设有第一密封套193和第二密封套194,第一油道301和第二油道302相通,第二油道302分别和第一密封套193、第二密封套194相通,当手柄杆15旋转至上升状态时,手柄杆15带动换向阀组件19上的第一密封套193旋转至和第四油口18相通,第三油口17通过第五油道305、第三油道303和第二油口16相通。

55.当手柄杆15旋转至下降状态时,手柄杆15带动换向阀组件19上的第二密封套194旋转至和第三油口17相通,第四油口18通过第六油道306、第三油道303和第二油口16相通。

56.换向阀组件19还包括腔体195、第一回位弹簧192和第一单向阀钢球191,腔体195内设有第一回位弹簧192和第一单向阀钢球191,第一回位弹簧192上设有第一单向阀钢球191,第二油道302通过腔体195分别和第一密封套193、第二密封套194相通。

57.实施例5

58.单体免维护紧凑型举升油泵,如图所示,包括泵体5、第一油口1、第二油口16、第三油口17、第四油口18,泵体5上设有第一油口1、第二油口16、第三油口17、第四油口18,泵体5内设有第一油道301、第二油道302、第三油道303、第五油道305、第六油道306、换向阀组件19,泵体5上还设有手柄杆15,手柄杆15带动换向阀组件19转动,换向阀组件19上设有第一密封套193和第二密封套194,第一油道301和第二油道302相通,第二油道302分别和第一密封套193、第二密封套194相通,当手柄杆15旋转至上升状态时,手柄杆15带动换向阀组件19上的第一密封套193旋转至和第四油口18相通,第三油口17通过第五油道305、第三油道303和第二油口16相通。

59.当手柄杆15旋转至下降状态时,手柄杆15带动换向阀组件19上的第二密封套194旋转至和第三油口17相通,第四油口18通过第六油道306、第三油道303和第二油口16相通。

60.换向阀组件19还包括腔体195、第一回位弹簧192和第一单向阀钢球191,腔体195内设有第一回位弹簧192和第一单向阀钢球191,第一回位弹簧192上设有第一单向阀钢球191,第二油道302通过腔体195分别和第一密封套193、第二密封套194相通。

61.泵体5内还设有第四油道304,第一油道301和第四油道304相通,第四油道304和第三油道303相通,第三油道303和第二油口16相通,第四油道304内设有过载保护阀21。系统设置有过载保护阀21安装在第四油道304内,当系统负载压力过高,或其它机构干涉或外部油路堵塞造成系统油压超过设计的安全值时,压力油就打开过载保护阀21的阀口,从第一油道301直接进入到第四油道304,进而从第三油道303及第二油口16排出回到外部油池;当系统油压低于设计的安全值时,过载保护阀21阀口关闭,油路正常供油工作,起到保护系统的功能,避免因系统过载导致密封及结构件的损坏,甚至造成压力油外泄污染环境及系统爆破造成人员伤亡的安全事故。

62.第一密封套193上设有第一油孔1931,第二密封套194上设有第二油孔1941,第二油道302分别和第一油孔1931、第二油孔1941相通。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。