1.本实用新型涉及油气润滑系统领域,尤其涉及一种油气混合分配器。

背景技术:

2.油气混合分配器主要应用于微量润滑技术,油雾,油气分配技术等领域,可以将油雾化然后分配到各个支路,解决油气润滑,油雾润滑中油的雾化和分配问题。它润滑效能高、运行可靠、适用范围广等优点可广泛应用到冶金、钢铁、造纸等行业。

3.通过过滤的润滑油和通过过滤干燥的压缩空气会在油气混合器处进行混合,并从油气混合器的油气出口排出。油气混合物在管道内逐渐形成油气两相流,最后输送至润滑点。目前绝大多数的油气润滑系统的油气混合器都是采用将油打入气道的方式,比如德国skf公司的ola油气润滑系统中的油气混合器。已有的油气混合分配器是将油先分配,然后与气体结合雾化,通过细管将雾化的油气粘附在细管的表面,气体将油输送到润滑点。

4.现有的油气混合分配器具有以下缺陷:1、加工工艺复杂,要求表面质量较高。2、工作寿命可靠性低,因为橡胶阀容易磨损失效,弹簧容易疲劳失效。3、多为进口,使用经济性差。4、油量分配不均,且难以精确把控油量的多少。

5.因此,急需要一种结构简单、便于加工、实用性强、经济性好及打破外国垄断的油气混合分配器来克服上述缺陷。

技术实现要素:

6.本实用新型的目的在于提供一种一种结构简单、便于加工、实用性强、经济性好及打破外国垄断的油气混合分配器。

7.为实现上述目的,本实用新型的油气混合分配器包括导杆、双进管、内套管、中套管及外套管,所述内套管位于所述中套管内,所述中套管位于所述外套管内,所述内套管、所述中套管均与所述外套管呈平行设置,所述双进管同时与所述内套管、所述中套管及所述外套管呈垂直的对接,所述双进管设有收容腔,所述导杆设于所述收容腔内并将所述收容腔分隔出进油腔和进气腔,所述收容腔的前后两端分别开设有进油口及进气口,所述导杆设有与所述进油腔相连通的进油通道,所述进油通道还与所述内套管相连通,所述中套管设有与所述进气腔相连通的进气通道,所述进气通道还与所述中套管相连通,所述内套管设有第一油气出口,所述第一油气出口与所述中套管相连通,所述中套管设有第二油气出口,所述第一油气出口与所述第二油气出口呈相对设置,所述外套管设有若干第三油气出口,所述外套管还设有高压进气口。

8.与现有技术相比,本实用新型的油气混合分配器借助导杆将双进管的收容腔分隔为进气腔与进油腔,且导杆具有进油通道,进油通道与内套管相连通,油脂进入进油腔后通过进油通道到达内套管中并从第一油气出口出去;由于中套管设有与进气腔相连通的进气通道,高压气体进入进气腔后通过进气通道进入中套管中,高压气体在第一油气出口处与油脂混合进行初次雾化,并从第二油气出口出去并进入至外套管中,由于外套管具有可通

入高压气体的高压进气口,在高压气体的作用下进行将油气混合物进行二次雾化,使得油脂雾化得更加充分,二次雾化后的油气混合物从第三油气出口排出。故本实用新型的油气混合分配器先将油脂进行两次雾化,雾化充分后再进行分配,彻底颠覆了传统的油气分配器先将油脂分配再进行雾化的原理,且本实用新型的油气混合分配器的结构与传统的结构大大的不同,从而简化了油气分配器的加工工艺,降低制造成本,并提高了油量分配的精确度。

9.较佳地,本实用新型的油气混合分配器还包括用于储油及自动进油的进油装置,所述进油装置位于所述进油腔内,所述进油装置包括单向阀、第一弹性件、密封圈及第二弹性件,所述第二弹性件及所述密封圈从下往上依次套设于所述导杆上,所述第二弹性件抵挡于所述密封圈与所述导杆之间,所述第一弹性件套接于所述导杆的顶端,所述第一弹性件抵挡于所述导杆与所述单向阀之间,所述单向阀在所述第一弹性件的弹性作用下恒具有关闭所述进油口的趋势。

10.较佳地,所述密封圈为y形密封圈,所述第一弹性件为弹簧,所述第二弹性件为弹簧。

11.较佳地,所述单向阀关闭所述进油口时,所述单向阀与所述导杆之间具有间隙以打开所述进油通道的入口;所述单向阀打开所述进油口时,所述单向阀向下移动以堵住所述进油通道的入口。

12.较佳地,所述导杆为倒t形管,所述进油通道为倒t形状设置。

13.较佳地,所述导杆的顶端设有轴肩结构,所述第一弹性件抵挡于所述轴肩结构上。

14.较佳地,所述内套管的管壁上还设有若干贯穿孔,所述贯穿孔与所述中套管相连通。

15.较佳地,所述内套管的靠近第一油气出口一端的内管壁呈弧形的收拢设置,所述内套管的靠近第一油气出口一端的外管壁呈弧形的收拢设置,所述内管壁与所述外管壁于第一油气出口处形成一倒角导向结构。

16.较佳地,所述外套管在接近所述第三油气出口处设有导流内壁,所述导流内壁位于所述第三油气出口与所述第二油气出口之间。

17.较佳地,所述导流内壁以所述外套管的中心线呈中心对称设置,所述导流内壁沿所述油气出口指向所述第三油气出口的方向其与中心线之间的垂直距离呈逐渐增大的设置。

附图说明

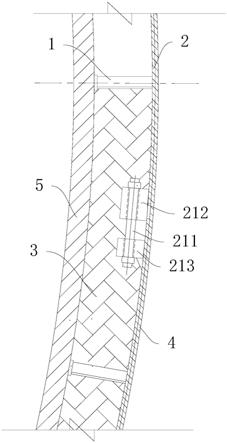

18.图1是本实用新型油气混合分配器的正视示意图。

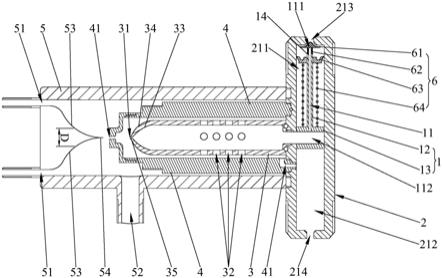

19.图2是沿图1中的a-a剖切线剖切后的剖视图。

20.图3是本实用新型油气混合分配器的外套体的正视图。

21.图4是本实用新型油气混合分配器的外套体的截面后的正视图。

具体实施方式

22.为了详细说明本实用新型的技术内容、构造特征,以下结合实施方式并配合附图作进一步说明。

23.请参阅图1至图4,本实用新型的油气混合分配器100包括导杆1、双进管 2、内套管3、中套管4及外套管5。内套管3位于中套管4内,中套管4位于外套管5内,双进管2同时与内套管3、中套管4及外套管5呈垂直的对接,与外套管5呈垂直的对接。具体地,于本实施例中,外套管5呈水平设置,双进管2呈竖直设置。当然,于其他实施例中,根据使用环境,将外套管5呈竖直设置,双进管2呈水平设置,故不以此为限。可理解的是,中套管4、内套管3 均与外套管5呈平行设置。双进管2设有收容腔21,导杆1设于收容腔21内并将收容腔21分隔出进油腔211和进气腔212。收容腔21的前后两端分别开设有进油口213及进气口214,导杆1设有与进油腔211相连通的进油通道11,进油通道11还与内套管3相连通。润和油脂通过进油通道11而进入内套管3内。中套管4设有与进气腔212相连通的进气通道42,进气通道42还与中套管4相连通。高压气体进入进气腔212后,通过进气通道42进入中套管4内。内套管 3设有第一油气出口31,第一油气出口31与中套管4相连通,中套管4设有第二油气出口41,第一油气出口31与第二油气出口41呈相对设置,外套管5设有若干第三油气出口51,外套管5还设有高压进气口214。内套管3的润滑油脂从第一油气出口31出去后与中套管4的高压气体混合,从而将润和油脂进行初次雾化,由于第一油气出口31与第二油气出口41正对设置,初次雾化后的油气混合体从第二油气出口41出去后进入至外套管5内,外套管5通入高压气体,高压气体将油气混合体雾化得更加充分,并携带有一定的动能将雾化后的油脂从第三油气出口51输出。可理解的是,第三油气出口51用于连接输送管道,通过输送管道输送至对应的润滑点。更具体地,如下:

24.请继续参阅图1,还包括用于储油及自动进油的进油装置6。进油装置6位于进油腔211内,进油装置6包括单向阀61、第一弹性件62、密封圈63及第二弹性件64。第二弹性件64及密封圈63从下往上依次套设于导杆1上,第二弹性件64抵挡于密封圈63与导杆1之间,第一弹性件62套接于导杆1的顶端,第一弹性件62抵挡于导杆1与单向阀61之间,单向阀61在第一弹性件62的弹性作用下恒具有关闭进油口213的趋势。举例而言,单向阀61关闭进油口213 时,单向阀61与导杆1之间具有间隙以打开进油通道11的入口111;单向阀61 打开进油口213时,单向阀61向下移动以堵住进油通道11的入口111。进油装置6进油时,单向阀61在润滑油脂的油压下向下移动以打开进油口213,润滑油脂从进油口213进入进油腔211,在油压的作用下,密封圈63向下移动并压迫第二弹性件64压缩,待进油停止后,单向阀61在第一弹性件62的作用向上移动从而关闭进油口213,单向阀61关闭进油口213后,油脂储存在密封圈63 的上方,单向阀61在关闭进油口213后同时与导杆1之间拉开间隙,从而打开导杆1的进油通道11的入口111,油脂从入口111进入到达内套管3中,同时,密封圈63在第二弹性件64的弹性作用下向上移动复位。具体地,于本实施例中,密封圈63为y形密封圈63,但不以此为限。第一弹性件62为弹簧,但不以此为限。第二弹性件64为弹簧,但不以此为限。故借助进油装置6,单向阀 61的开闭还起到了定量给油的作用。较优的是,导杆1为倒t形管,进油通道 11为倒t形状设置。可理解的是,导杆1包括竖直杆12及水平圆板13,进油通道11的入口111位于竖直杆12的顶部,进油通道11的出口112位于水平圆板13的端部。可理解的是,出口112与内套管3相互连通。较优的是,水平圆板13位于收容腔21的中部以将收容腔21分隔为进油腔211及进气腔212。导杆1的顶端设有轴肩结构14,第一弹性件62抵挡于轴肩结构14上。具体地,轴肩结构14设与竖直杆12的顶部。

25.请继续参阅图1,内套管3的管壁上还设有若干贯穿孔32,贯穿孔32与中套管4相连

通。借助贯穿孔32,高压气体进入中套管4后,一部分会通过贯穿孔32进入内套管3,从而与油脂混合,从而切碎油脂,提高油脂的流动性。

26.请继续参阅图1,内套管3的靠近第一油气出口31一端的内管壁33呈弧形的收拢设置,从而增加第一油气出口31润滑油脂的压力,便于雾化;内套管3 的靠近第一油气出口31一端的外管壁34呈弧形的收拢设置,由于内套管3位于中套管4内,高压气体从进气通道42进入后沿着内套管3的外管壁34到达第一油气出口31,故高压气体到达第一油气出口31处会雾化第一油气出口31 的油脂,而且借助高压气体的动能还能够将油气混合物从中套管4的第二油气出口41输出。内管壁33与外管壁34于第一油气出口31处形成一倒角导向结构35。借助该倒角导向结构35,从而利于油脂的从第一油气出口31流出。

27.请参阅图1及图4,外套管5在接近第三油气出口51处设有导流内壁53,导流内壁53位于第三油气出口51与第二油气出口41之间。借助导流内壁53,高压气体顺着该导流内壁53将雾化后的油气混合物从第三油气出口51排出,加速油气混合物的排出。具体地,于本实施例中,导流内壁53为四个,导流内壁53以外套管5的中心线呈中心对称设置。可理解的是,导流内壁53的数量与第三油气出口51的数量一致。当然,于其他实施例中,第三油气出口51与导流内壁53的数量各为三个、五个或六个不等,故不以此为限。较优的是,导流内壁53沿第二油气出口41指向第三油气出口51的方向其与中心线之间的垂直距离d呈逐渐增大的设置,从而慢慢地将油气混合物引导至第三油气出口51。更具体地,导流内壁53在接近油气出出口112处汇聚成尖顶结构54。借助该尖顶结构54,有效地实现快速分流。

28.结合附图,对本实用新型的油气混合分配器100的工作原理进行说明:油脂从进油口213进入进油腔211,并从进油通道11进入内套管3中;高压气体从进气口214进入进气腔212并通过进气通道42进入中套管4内,高压气体沿着内套管3的内壁流到第一油气出口31处与出来的油气进行初次的雾化混合,所形成的油气混合物从第二油气出口41出去并进入至外套管5内,外套管5通入高压气体,实现油气混合物的二次雾化,使得雾化更加充分,高压气体携带一定的动能将油气混合物沿着导流内壁53从第二油气出口41快速排出至第三油气出口51,第三油气出口51通过输送管道将雾化充分的油气混合物输送至各个润滑点中。

29.与现有技术相比,本实用新型的油气混合分配器100借助导杆1将双进管2 的收容腔21分隔为进气腔212与进油腔211,且导杆1具有进油通道11,进油通道11与内套管3相连通,油脂进入进油腔211后通过进油通道11到达内套管 3中并从第一油气出口31出去;由于中套管4设有与进气腔212相连通的进气通道42,高压气体进入进气腔212后通过进气通道42进入中套管4中,高压气体在第一油气出口31处与油脂混合进行初次雾化,并从第二油气出口41出去并进入至外套管5中,由于外套管5具有可通入高压气体的高压进气口214,在高压气体的作用下进行将油气混合物进行二次雾化,使得油脂雾化得更加充分,二次雾化后的油气混合物从第三油气出口51排出。故本实用新型的油气混合分配器100先将油脂进行两次雾化,雾化充分后再进行分配,彻底颠覆了传统的油气分配器先将油脂分配再进行雾化的原理,且本实用新型的油气混合分配器 100的结构与传统的结构大大的不同,从而简化了油气分配器的加工工艺,降低制造成本,并提高了油量分配的精确度。

30.以上所揭露的仅为本实用新型的较佳实例而已,不能以此来限定本实用新型之权利范围,因此依本实用新型权利要求所作的等同变化,均属于本实用新型所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。