1.本实用新型涉及一种显影盒,尤其涉及一种显影盒的被检测单元。

背景技术:

2.现有技术的图像形成装置如激光打印机,显影盒可安装至该图像形成装置的主体中并可从该主体中拆卸。显影盒中的显影剂用完后,需要从图像形成装置的主体中取出,并将新的显影盒安装至该主体中;或者出现卡纸时,也要将显影盒从图像形成装置的主体中取出,然后再将显影盒装入图像形成装置中。图像形成装置中通常设置有检测单元;图像形成装置可根据检测单元被接触的次数和时间间隔等判断显影盒的型号、容量大小及显影盒新旧等具体信息。现有技术中的图像形成装置中的检测单元可通过显影盒中被检测单元的检测构件旋转速度的快慢确定显影盒的具体型号,如果图像形成装置中的检测单元检测到显影盒中的检测构件的旋转速度低于或者高于图像形成装置设置的预定值,则图像形成装置中会发出报警信息提出粉盒错误。但是现有技术中显影盒被检测机构结构复杂或者精度太低,当显影盒安装至图像形成装置中时,则容易发生报错。

3.现有技术中,现有的显影盒中,驱动力通过被安装在显影盒中的搅拌轴传递至安装有检测构件的一侧,继而在检测端再通过齿轮将驱动力传递至检测构件,现有的方案齿轮系布局不够灵活,影响显影盒的小型化设计,故需要提供一种新的显影盒结构。

技术实现要素:

4.本实用新型的目的是提供一种显影盒,以解决了现有技术中显影盒齿轮系布局不够灵活,影响显影盒的小型化设计的问题,为了解决上述技术问题,本实用新型是通过以下技术方案实现的:

5.一种显影盒,可拆卸地安装至具有检测单元的图像形成装置中,所述显影盒包括:

6.壳体,其内可容纳显影剂;

7.驱动力接收构件,在所述壳体的长度方向上设置在所述壳体的一侧,接收并传递来自所述图像形成装置中的驱动力;

8.搅拌架,设置在所述壳体内,接收所述驱动力并可以跟随所述驱动力接收构件旋转;

9.还包括被检测单元,所述被检测单元包括连接杆、检测体以及接触构件;

10.所述连接杆设置于所述壳体内,所述连接杆接收所述驱动力并可以跟随所述驱动力接收构件旋转,所述检测体可以跟随所述连接杆共轴旋转并触动所述接触构件,所述接触构件可被所述检测单元检测;所述检测体和所述接触构件在所述壳体的长度方向上位于所述壳体的另一侧。

11.进一步地,所述连接杆设置于所述壳体中,所述连接杆在所述壳体的长度方向上穿透所述壳体。

12.进一步地,还包括搅拌架,设置在所述壳体内,所述连接杆在所述壳体的宽度方向

上相对所述搅拌架更远离所述驱动力接收构件。

13.进一步地,所述被检测单元还包括边盖、第一弹性构件、旋转构件以及盖构件;所述边盖、所述第一弹性构件以及所述旋转构件均设置于所述壳体的另一侧,所述旋转构件与所述连接杆固定连接且可跟随所述连接杆旋转,所述边盖设置所述检测体和所述旋转构件之间,所述第一弹性构件设置于所述检测体和所述盖构件之间。

14.进一步地,所述检测体包括圆盘状主体部、自所述主体部的一个表面延伸的延伸柱和导向柱、自所述主体部另一表面延伸的固定柱以及突起;所述延伸柱套设在所述旋转构件上且可相对于所述旋转构件在轴向方向上移动,所述延伸柱的外圆周上延伸有限位柱,所述导向柱与所述边盖抵接,所述限位柱可与所述旋转构件抵接,所述突起可跟随所述检测体旋转并触动所述接触构件。

15.进一步地,所述被检测单元还包括第二弹性构件,所述边盖设置有开槽和第一钩部,所述开槽的两侧设置有滑轨,所述接触构件对应设置有滑槽和第二钩部,滑轨设置于滑槽中且可相对滑动,所述第二弹性构件的两端分别与所述第一钩部和所述第二钩部连接。

16.进一步地,所述被检测单元还包括第二弹性构件,所述第二弹性构件设置于所述接触构件和所述壳体之间,所述接触构件包括旋转轴,当所述检测体触动所述接触构件时,所述接触构件可所述旋转轴旋转并被所述检测单元检测。

17.进一步地,所述旋转轴相对于壳体的长度方向倾斜形成倾斜角α。

18.进一步地,还包括第一传动杆、第二传动杆、第一传动齿轮、第二传动齿轮和第三传动齿轮;所述第一传动齿轮用于接收所述驱动力,所述第一传动齿轮和所述第二传动齿轮设置于所述第一传动杆的两端,以使所述第二传动齿轮跟随所述第一传动齿轮旋转,所述第三传动齿轮跟随所述第二传动齿轮旋转,所述第三传动齿轮设置于所述第二传动杆的一端,所述第二传动杆跟随所述第三传动齿轮旋转,所述连接杆可以跟随所述第二传动杆旋转。

19.进一步地,所述壳体内还设置有保护套筒,所述保护套筒套设在所述连接杆周围。

20.本实用新型实施的显影盒动力组件和检测体通过连接杆连接,且分开设置在壳体相对的驱动侧和检测侧,结构简单,有利于显影盒齿轮系布局,有利于显影盒的小型化设计,且性能稳定,相比于现有技术可以节省生产成本。

附图说明

21.图1是本实用新型实施例中显影盒的立体结构示意图;

22.图2是本实用新型实施例中显影盒的驱动侧的结构示意图;

23.图3是本实用新型实施例中显影盒的检测侧的结构示意图;

24.图4是本实用新型另一实施例中显影盒的立体结构示意图;

25.图5是本实用新型实施例中显影盒的部分结构示意图;

26.图6是本实用新型实施例中显影盒的动力传输示意图;

27.图7是本实用新型实施例一中显影盒的旋转组件和第一护盖的装配示意图;

28.图8是本实用新型实施例一中第一护盖的部分放大示意图;

29.图9是本实用新型实施例一中显影盒的旋转组件的分解示意图;

30.图10是本实用新型实施例二中显影盒的驱动侧的结构示意图;

31.图11是本实用新型实施例二中显影盒驱动侧的部分分解示意图;

32.图12是本实用新型实施例三中显影盒的驱动侧的结构示意图;

33.图13是本实用新型实施例三中显影盒驱动侧的部分分解示意图;

34.图14是本实用新型实施例四中显影盒的检测侧的结构示意图;

35.图15是本实用新型实施例四中显影盒驱动侧的部分分解示意图;

36.图16是本实用新型实施例四中显影盒的驱动侧的主视图;

37.图17是本实用新型实施例四中显影盒驱动侧的无第二护盖的主视图;

38.图18是本实用新型实施例五中显影盒的正面结构示意图;

39.图19是本实用新型实施例五中显影盒壳体内部的结构示意图;

40.图20是本实用新型实施例五中显影盒驱动侧的无护盖的立体结构示意图;

41.图21是本实用新型实施例五中显影盒检测侧的立体结构示意图;

42.图22是本实用新型实施例五中显影盒中被检测单元的立体结构分解图;

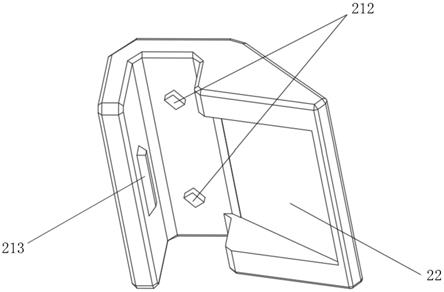

43.图23是本实用新型实施例五中显影盒中边盖的立体结构示意图;

44.图24是本实用新型实施例五中显影盒中检测体的立体结构示意图;

45.图25是本实用新型实施例五中显影盒中旋转构件的立体结构示意图;

46.图26是本实用新型实施例五中显影盒中接触构件的第二护盖的主视图;

47.图27是本实用新型实施例六中显影盒检测侧的立体结构示意图;

48.图28是本实用新型实施例六中显影盒中被检测单元的立体结构分解图;

49.图29是本实用新型实施例六中显影盒中边盖的立体结构示意图;

50.图30是本实用新型实施例六中显影盒中检测体和旋转构件的立体结构示意图;

51.图31是本实用新型实施例六中显影盒中接触构件的安装示意图;

52.图32是本实用新型实施例六中显影盒中接触构件的侧面示意图;

53.图33是本实用新型实施例七中显影盒的立体结构示意图;

54.图34是本实用新型实施例七中显影盒的部分分解示意图;

55.图35是本实用新型实施例七中显影盒的壳体的一个角度的立体结构示意图;

56.图36是本实用新型实施例七中显影盒的壳体的一个角度的立体结构示意图;

57.图37是本实用新型实施例七中显影盒的部分分解示意图。

具体实施方式

58.为了使本实用新型实施例的目的,技术方案和技术效果更加清楚,下面将结合附图对本实用新型显影盒的技术方案进行清楚、完整地描述。显然,描述的实施例仅仅是本实用新型的一个较佳实施例,而不是全部实施例,基于本实用新型的实施例,本领域技术人员在没有付出创造性劳动而获得的其它实施例,都属于本实用新型的保护范围。

59.实施例一

60.如图1和图2所示,本实施例显影盒包括壳体1,构造为在其内存储显影剂;壳体1在长度方向上设置有相对的驱动侧101和检测侧102,其中,驱动侧101接收来自图像形成装置的驱动力。驱动侧101设置有输入齿轮2、显影辊齿轮3和第一送粉辊齿轮4;检测侧102设置有第二送粉辊齿轮5、第一连接齿轮6、第二连接齿轮7和搅拌架齿轮8;输入齿轮2用于从图像形成装置接收驱动力,显影辊齿轮3与输入齿轮2啮合,设置于显影辊30的一端并带动显

影辊30转动;第一送粉辊齿轮4与输入齿轮2啮合,设置于送粉辊40的一端并带动送粉辊40转动,第二送粉辊齿轮5设置于送粉辊40的另一端,跟随第一送粉辊齿轮4转动,第一连接齿轮6与第二送粉辊齿轮5啮合,第二连接齿轮7与第一连接齿轮6啮合,搅拌架齿轮8与第二连接齿轮7啮合,从而将驱动力从第一送粉辊齿轮4传递至搅拌架齿轮8带动搅拌架50旋转;搅拌架50位于壳体1内,其两端分别被壳体1支撑,用于搅拌位于壳体1内的显影剂,搅拌架50的结构可以与现有技术中常见的结构相同。

61.显影盒包括第一传动杆、第二传动杆、第一传动齿轮、第二传动齿轮和第三传动齿轮;在本实施例中,为了利于显影盒的小型化,第一传动杆配置为搅拌架50,第二传动杆配置为送粉辊40,第一传动齿轮配置为搅拌架齿轮8,第二传动齿轮配置为第二送粉辊齿轮5,第三传动齿轮配置为第一送粉辊齿轮4,具体的,第一送粉辊齿轮4与输入齿轮2啮合,第一送粉辊齿轮4通过送粉辊40将驱动力传输至检测侧102的第二送粉辊齿轮5,第二送粉辊齿轮5通过第一连接齿轮6和第二连接齿轮7与搅拌架齿轮8连接,使搅拌架齿轮8跟随第二送粉辊齿轮5旋转,最后,搅拌架齿轮8再通过搅拌架50将驱动力传递至驱动侧101,位于驱动侧101的动力组件可以跟随搅拌架50的旋转而旋转。

62.显影盒还包括被检测单元,被检测单元包括第一齿轮11、第一护盖12、弹性构件13、连接杆14、传递齿轮15、旋转构件16和检测体17;第一齿轮11、第一护盖12、弹性构件13和传递齿轮15设置于驱动侧101,检测体17设置检测侧102。第一齿轮11固定于搅拌架50的一侧,其跟随搅拌架50的旋转而旋转,传递齿轮15与第一齿轮11啮合;连接杆14的两端分别被壳体1支撑,具有突出于驱动侧101的一端和突出于检测侧102的第二端,在本实施例中,连接杆14设置于壳体1内,传递齿轮15设置连接杆14的第一端,检测体17设置于连接杆14的第二端。在另一实施例中,连接杆14设置壳体1外,方便安装,且有利于连接杆14的动力传输。

63.第一护盖12由树脂材料制成,可拆卸地安装至壳体1的驱动侧101,第一护盖12至少包覆部分传递齿轮15。如图所示,第一护盖12设置有平面121、斜面122、初始限位部123和终止限位部124,初始限位部123构造为从平面121凸出的凸起,平面121围绕定位柱延伸;斜面122从平面121连续延伸,从平面121处倾斜向下;终止限位部124构造形成为一个肋。

64.弹性构件13的一端与壳体1抵接,另一端与旋转构件16抵接。旋转构件16的一端与连接杆14固定连接,另一端与第一护盖12抵接,旋转构件16包括有导向柱161和限位柱162,导向柱161与第一护盖12抵接。在其中一个实施例中,旋转构件16和连接杆14为一体构造,增加组件的强度,方便安装。

65.传递齿轮15构造为在其整个外圆周上形成有全齿齿轮,具有多个齿轮齿,在传递齿轮15的内圆周上设置有凹槽151,凹槽151构造为绕传递齿轮15的内圆周的一部分设置,在凹槽151的起始位置和终止位置处分别设置有第一限位壁152和第二限位壁153,传递齿轮15还设置有一个接收孔154,该接收孔154用于安装旋转构件16。

66.如图2所示,检测体17包括可被图像形成装置的检测单元检测的被检测部;被检测部设置有突起171,检测体17构造为大致圆盘状,突起171自检测体17的表面延伸。

67.下面将结合附图,详细描述本实用新型被检测单元的检测过程。当传递齿轮15位于初始位置,旋转构件16上的限位柱162与传递齿轮15上的第一限位壁152抵接,导向柱161与第一护盖12上的初始限位部123抵靠并同时位于第一护盖12的平面121上;当传递齿轮15

开始旋转时,第一限位壁152旋转离开限位柱162,检测体17不能接收来自传递齿轮15的驱动力,所以检测体17不能跟随传递齿轮15旋转;当传递齿轮15旋转预定角度后,第二限位壁153才与旋转构件16的限位柱162抵接,从而当传递齿轮15进一步旋转时,传递齿轮15可通过连接杆14带动检测体17一起旋转,此时导向柱161与平面121抵接并接收传递齿轮15传递的驱动力与检测体17一起旋转,检测体17与传递齿轮15一起以转速r1旋转,在检测体17以r1速度旋转时,检测体17可与图像形成装置中的检测单元接触并施加力至检测单元,检测单元受到检测体17的力后,会以速度n1旋转,图像形成装置中的控制单元(未示出)识别检测单元的旋转,输出信号,被检测部的突起171可设置为多个,沿着检测体17的周向间隔分布,当突起171设置为多个时,当沿着平面121旋转时,可多次与图像形成装置中的检测单元接触而迫使检测单元旋转,从而多次输出信号;当传递齿轮15带动检测体17进一步旋转,旋转构件16的导向柱161离开平面121与斜面122抵接,由于斜面122相对于平面121倾斜更靠近壳体1,旋转构件16失去稳定地支撑,此时弹性构件13施加弹性力至旋转构件16,迫使旋转构件16进一步沿斜面122快速转动且同时检测体17朝向靠近第一护盖12一侧移动;限位柱162与传递齿轮15脱离啮合,由于弹性构件13的作用,旋转构件16的旋转速度r2大于传递齿轮15的旋转速度r1;此时,当检测体17跟随旋转构件16以速度r2旋转时,检测体17与图像形成装置中的检测单元接触并促使检测单元以速度n2旋转,图像形成装置中的控制单元(未示出)可识别检测单元的旋转的变化,并输出信号;从而图像形成装置可根据显影盒中检测体17的旋转变化而输出不同的信号,从而识别显影盒的具体型号;在本实施例中,当旋转构件16沿着斜面122转动时,检测体17一直与图像形成装置中的检测单元保持接触。在本实施例中r2大于r1;当旋转构件16的导向柱161旋转离开斜面122时,旋转构件16停止旋转,检测体17停止旋转,旋转构件16的导向柱161与终止限位部124抵接并且限位在终止位置;此时旋转构件16的限位柱162完全脱离了传递齿轮15的凹槽151,从而不会与第一限位壁152和第二限位壁153接触,当传递齿轮15继续接收传递齿轮15传递的驱动力而持续旋转时,旋转构件16因与传递齿轮15脱离啮合,检测体17也不会再与旋转构件16一起旋转而停止在终止位置,从而检测体17完成检测。

68.本实施例的显影盒,被检测单元通过在第一护盖上设置有平面和斜面,旋转构件沿着斜面运动时,在弹性构件弹性力作用下,使旋转构件沿着斜面转动的速度大于检测构件沿着平面转动的速度,旋转构件再通过连接杆带动检测体旋转;通过在护盖上设置平面和斜面,实现检测体的旋转速度的改变,并且在检测体加速转动的过程中,图像形成装置中的检测单元一直与检测体保持接触。本实用新型显影盒,结构简单,性能稳定,有利于显影盒的小型化,相比于现有技术可以节省生产成本。

69.实施例二

70.下面介绍实施例二,如图5和图7所示,本实施例与实施例一的不同之处在于,向被检测单元传递驱动力的结构不同。本实施例中,被检测单元包括第一齿轮61、第二齿轮62、连接杆14和检测体17。第一齿轮61和第二齿轮62设置于驱动侧101,检测体17设置于检测侧102,连接杆14的两端分别被壳体1支撑,具有突出于驱动侧101的一端和突出于检测侧102的第二端,在本实施例中,连接杆14设置于壳体1内,第二齿轮62设置第一端,检测体17设置于第二端。在另一实施例中,连接杆14设置壳体1外,方便安装,且有利于连接杆14的动力传输。

71.第一齿轮61固定于搅拌架50位于驱动侧101的一侧,其跟随搅拌架50的旋转而旋转,第一齿轮61包括大齿的第一齿部611和小齿的第二齿部612,第一齿部611和第二齿部612同轴设置,第二齿部612在壳体1的长度方向上较第一齿部611更靠近壳体1,在本实施例中,第一齿部611和第二齿部612都为全齿部分。第二齿轮62可与第一齿轮61啮合并跟随第一齿轮61旋转,第二齿轮62包括小齿的第三齿部621和大齿的第四齿部622,第三齿部621和第四齿部622同轴设置,第四齿部622在壳体1的长度方向上较第三齿部621更靠近壳体1。在本实施例中,第三齿部621和第四齿部622均为缺齿部分。第二齿部612和第四齿部622具有啮合的第一位置和脱离啮合的第二位置,在第二位置时,第一齿部611和第三齿部621啮合,第一齿轮61和第二齿轮62具有不啮合的第三位置,此时,第一齿部611和第三齿部621脱离啮合,第二齿部612和第四齿部622脱离啮合,即第一齿轮61和第二齿轮62完全脱离啮合。

72.下面将结合附图,详细描述本实用新型被检测单元的检测过程。当第一齿轮61和第二齿轮62位于初始位置,当搅拌架50开始带动第一齿轮61开始旋转时,第一齿轮61以第一速度n1旋转,第二齿轮62不与第一齿轮61啮合,第二齿轮62不跟随第一齿轮61旋转;从而当第一齿轮61进一步旋转时,第一齿轮61的第二齿部612与第二齿轮62的第四齿部622啮合,第一齿轮61带动第二齿轮62以转速r1旋转,第二齿轮62通过连接杆14带动检测体17一起以速度r1旋转,检测体17可与图像形成装置中的检测单元接触并施加力至检测单元,检测单元受到被检测部的力后,会以速度n1旋转,图像形成装置中的控制单元(未示出)识别检测单元的旋转,输出信号,突起171可设置为多个,沿着检测体17的周向间隔分布,当突起171设置为多个时,可多次与图像形成装置中的检测单元接触而迫使检测单元旋转,从而多次输出信号;当第一齿轮61带动第二齿轮62进一步旋转,第一齿轮61的第二齿部612与第二齿轮62的第四齿部622脱离啮合,此时,第一齿轮61大齿的第一齿部611与第二齿轮62小齿的第三齿部621啮合,通过大齿的第一齿部611与小齿的第三齿部621啮合,从而使得第二齿轮62的角速度增加,以速度r2旋转,第一齿轮61通过连接杆14带动检测体17一起以速度r2旋转,检测体17的旋转速度r2大于传递齿轮的旋转速度r1,当检测体17以速度r2旋转时,检测体17与图像形成装置中的检测单元接触并促使检测单元以速度n2旋转,其中,n2大于n1;图像形成装置中的控制单元(未示出)可识别检测单元的旋转的变化,并输出信号;从而图像形成装置可根据显影盒中检测体17的旋转变化而输出不同的信号,从而识别显影盒的具体型号;在本实施例中,当第一齿部611与第三齿部621啮合时,检测体17一直与图像形成装置中的检测单元保持接触。当第一齿部611与第三齿部621脱离啮合时,第一齿轮61与第二齿轮62脱离啮合停止在终止位置,当第一齿轮61继续接收驱动力而持续旋转时,第二齿轮62因与第一齿轮61脱离啮合不再跟随第一齿轮61旋转,检测体17也不会再与第二齿轮62一起旋转而停止在终止位置,从而检测体17完成检测。

73.实施例三

74.下面介绍实施例三,如图5和图8所示,本实施例与实施例一的不同之处在于,向被检测单元传递驱动力的结构不同。本实施例中,被检测单元包括第一齿轮71、第二齿轮72、第三齿轮73、第四齿轮74、第五齿轮75、连接杆14和检测体17。第一齿轮71、第二齿轮72、第三齿轮73、第四齿轮74和第五齿轮75设置于驱动侧101,检测体17设置于检测侧102,连接杆14的两端分别被壳体1支撑,具有突出于驱动侧101的第一端和突出于检测侧102的第二端,在本实施例中,连接杆14设置于壳体1内,第五齿轮75设置第一端,检测体17设置于第二端。

在另一实施例中,连接杆14设置壳体1外,方便安装,且有利于连接杆14的动力传输。

75.第一齿轮71固定于搅拌架50位于驱动侧101的一侧,其跟随搅拌架50的旋转而旋转,第一齿轮71为全齿结构,第二齿轮72为缺齿齿轮,其有齿部分可与第一齿轮71的齿轮齿啮合,第三齿轮73可与第二齿轮72啮合并跟随第二齿轮72转动,在其他优选实施例中,第三齿轮73还可以是与第二齿轮72同轴旋转的齿轮,第五齿轮75包括第一齿部751和第二齿部752,第一齿部751和第二齿部752均为全齿结构,其中,第一齿部751与第三齿轮33啮合,使得第五齿轮75跟随第三齿轮73以第一速度r1旋转;第四齿轮74包括第三齿部741和第四齿部742,第三齿部741可与第一齿轮71啮合,以使第四齿轮74跟随第一齿轮71旋转,第四齿部742可与第五齿轮75啮合带动第五齿轮75以第二速度r2旋转。其中,第二速度r2大于第一速度r1。

76.下面将结合附图,详细描述本实用新型被检测单元的检测过程。当搅拌架50开始带动第一齿轮71开始旋转时,第一齿轮71以第一速度n1旋转,第二齿轮72不与第一齿轮71啮合,第二齿轮72不跟随第一齿轮71旋转;从而当第一齿轮71进一步旋转时,第一齿轮71与第二齿轮72啮合,第一齿轮71带动第二齿轮72旋转,与第二齿轮72啮合的第三齿轮73跟随第二齿轮72旋转,第五齿轮75的第一齿部751与第三齿轮73啮并跟随第三齿轮73以转速r1旋转,第五齿轮75通过连接杆14带动检测体17一起以速度r1旋转,检测体17可与图像形成装置中的检测单元接触并施加力至检测单元,检测单元受到被检测部的力后,会以速度n1旋转,图像形成装置中的控制单元(未示出)识别检测单元的旋转,输出信号,突起171可设置为多个,沿着检测体17的周向间隔分布,当突起171设置为多个时,可多次与图像形成装置中的检测单元接触而迫使检测单元旋转,从而多次输出信号;当第一齿轮71带动第二齿轮72进一步旋转,第一齿轮71与第二齿轮72脱离啮合,此时,第一齿轮71的拨动件拨动第四齿轮74的启动突起,使第一齿轮71与第四齿轮74啮合,第四齿轮74跟随第一齿轮71旋转,第四齿轮74的第四齿部742与第五齿轮75的第二齿部752啮合带动第五齿轮75以速度r2旋转,从而使得第二齿轮72的速度增加,第一齿轮71通过连接杆14带动检测体17一起以速度r2旋转,当检测体17以速度r2旋转时,检测体17与图像形成装置中的检测单元接触并促使检测单元以速度n2旋转,其中,n2大于n1;图像形成装置中的控制单元(未示出)可识别检测单元的旋转的变化,并输出信号;从而图像形成装置可根据显影盒中检测体17的旋转变化而输出不同的信号,从而识别显影盒的具体型号;在本实施例中,当第一齿轮71与第二齿轮72啮合时,检测体17一直与图像形成装置中的检测单元保持接触。当第一齿轮71与第二齿轮72脱离啮合时,第二齿轮72与第一齿轮71脱离啮合停止旋转,当第一齿轮71继续接收驱动力而继续旋转时,第四齿轮74的第三齿部741与第一齿轮71啮合,此时检测体17一直与图像形成装置中的检测单元保持接触,当第四齿轮74的第三齿部741与第一齿轮71脱离啮合时,第四齿轮74因与第一齿轮71脱离啮合不再跟随第一齿轮71旋转,第五齿轮75不再跟随第四齿轮74旋转,检测体17也不会再与第五齿轮75一起旋转而停止在终止位置,从而检测体17完成检测。

77.实施例四

78.相对于上述实施例,本实施例中的被检测单元和检测侧102的结构不同,具体介绍如下:

79.如图14-17所示,在本实施例中,在检测侧102还设置有第二护盖20,被检测单元还

包括接触构件18和第二弹性构件19,第二弹性构件19设置于接触构件18和壳体1之间,检测体17可以触动接触构件18以使接触构件18接触或脱离检测单元。接触构件18包括触发端181和接触端182,触发端181可与检测体17接触,当该触发端181与检测体17接触时,接触端182可与检测单元接触并检测。在本实施例中,第二护盖20设置有安装孔201,接触构件18包括旋转轴183,该旋转轴183可安装于安装孔201内,以使接触构件18安装于第二护盖20上,当检测体17上的突起171触动接触构件18的触发端181时,接触构件18可绕旋转轴183旋转。当检测体17上的突起171的数量为多个时,检测体17上的突起171可依次与接触构件18的触发端181接触,以使接触端182可多次与图像形成装置中的检测单元接触而迫使检测单元旋转,完成检测。

80.在其中一个实施例中,第二护盖20设置有滑槽,接触构件18设置有滑轨,或者第二护盖20设置有滑轨,接触构件18设置有滑槽,滑轨设置于滑槽中且可相对滑动,以使接触构件18可以通过该滑槽和滑轨的结构相对于第二护盖20滑动,当检测体17上的突起171触动接触构件18的触发端181时,接触构件18可相对于第二护盖20滑动,当检测体17上的突起171的数量为多个时,检测体17上的突起171可依次与接触构件18的触发端181接触,使接触构件18滑动,以使接触端182可多次与图像形成装置中的检测单元接触而迫使检测单元旋转,完成检测。

81.实施例五

82.下面介绍实施例五,如图18-20所示,本实施例显影盒包括壳体1,构造为在其内存储显影剂;壳体1在长度方向上设置有相对的驱动侧101和检测侧102,其中,驱动侧101接收来自图像形成装置的驱动力。驱动侧101设置有输入齿轮2'、显影辊齿轮3'和送粉辊齿轮4'、连接齿轮5'、搅拌架齿轮6'和传递齿轮7';输入齿轮2'用于从图像形成装置接收驱动力,显影辊齿轮3'与输入齿轮2'啮合,设置于显影辊30的一端并带动显影辊30转动;送粉辊齿轮4'与输入齿轮2'啮合,设置于送粉辊40的一端并带动送粉辊40转动,连接齿轮5'与输入齿轮2'啮合,搅拌架齿轮6'与连接齿轮5'啮合,传递齿轮7'与搅拌架齿轮6'啮合,从而将驱动力从输入齿轮2'传递至搅拌架齿轮6'和传递齿轮7';搅拌架齿轮6'设置于搅拌架50的一端并带动搅拌架50转动,搅拌架50位于壳体1内,其两端分别被壳体1支撑,用于搅拌位于壳体1内的显影剂,搅拌架50的结构可以与现有技术中常见的结构相同。

83.如图19-22所示,检测侧102设置有被检测单元,被检测单元包括边盖81、第一弹性构件82、连接杆83、旋转构件84、检测体85和盖构件86;第一护盖81、第一弹性构件82、旋转构件84、检测体85和盖构件86均设置于检测侧102。连接杆84的两端分别被壳体1支撑,具有突出于驱动侧101的第一端和突出于检测侧102的第二端,在本实施例中,连接杆84设置于壳体1内,传递齿轮7设置连接杆83的第一端,旋转构件84设置于连接杆83的第二端。连接杆83在壳体1的宽度方向上相对搅拌架50更远离驱动力接收构件。其中,传递齿轮7'为全齿齿轮,降低生产和设计难度。在另一实施例中,连接杆83可设置壳体1外,方便安装,且有利于连接杆83的动力传输。

84.如图23所示,边盖81由树脂材料制成,可拆卸地安装至壳体1的检测侧102,如图所示,边盖81设置有平面811、斜面812、初始限位部813和终止限位部814,初始限位部813构造为从平面811凸出的凸起,平面811围绕安装孔815延伸;斜面812从平面811连续延伸,从平面811处倾斜向下;终止限位部814构造形成为一个肋。

85.如图22和图25所示,第一弹性构件82的一端与检测体85抵接,另一端与盖构件86抵接。旋转构件84的一端设置于连接杆83的第二端,旋转构件84的另一端与检测体85抵接,旋转构件84的内圆周上设置有凹槽841和固定柱,凹槽841构造为围绕定位柱844设置,在凹槽841的起始位置和终止位置处分别设置有第一限位壁842和第二限位壁843,在其中一个实施例中,旋转构件84和连接杆83为一体构造,增加组件的强度,方便安装。

86.如图24所示,检测体85设置在旋转构件84和盖构件86之间,检测体85包括圆盘状主体部851、自主体部851的一个表面延伸的延伸柱852和导向柱853、自主体部851另一表面延伸的固定柱854以及可被图像形成装置的检测单元检测的突起855;延伸柱852的一端套设在旋转构件84的定位柱844上且可相对于旋转构件84在轴向方向上移动,延伸柱852的外圆周上延伸有限位柱856,导向柱853与边盖81抵接,限位柱856可与第一限位壁842或第二限位壁843抵接。突起855自检测体85的表面延伸,被检测部的突起855可设置为多个,沿着检测体85的周向间隔分布。

87.如图21、23以及图26所示,被检测单元还包括第二弹性构件87和接触构件88,边盖81还设置有开槽816和第一钩部817,开槽816的两侧设置有滑轨818,接触构件88对应设置有滑槽883和第二钩部884,滑轨818设置于滑槽883中且可相对滑动,以使接触构件88可以通过该滑槽883和滑轨818的结构相对于边盖81滑动,接触构件88还包括触发端881和接触端882,当检测体85上的突起855触动接触构件88的触发端881时,接触构件18可相对于边盖81滑动,第二弹性构件87的一端与第一钩部817固定连接,第二弹性构件87的另一端与第二钩部884固定连接,当检测体85上的突起855的数量为多个时,检测体85上的突起855可依次与接触构件88的触发端881接触,使第二弹性构件87带动接触构件88往复滑动,以使接触端882可多次与图像形成装置中的检测单元接触而迫使检测单元旋转,完成检测。

88.下面将结合附图,详细描述本实用新型被检测单元的检测过程。当检测体位于初始位置,检测体85上的限位柱856与旋转构件84上的第一限位壁842抵接,导向柱853与边盖81上的初始限位部813抵靠并同时位于边盖81的平面811上;当传递齿轮7'开始旋转时,第一限位壁842旋转离开限位柱856,检测体85不能接收来自传递齿轮7'的驱动力,所以检测体85不能跟随传递齿轮15旋转;当传递齿轮7'旋转预定角度后,第二限位壁843才与检测体85的限位柱856抵接,从而当传递齿轮7'进一步旋转时,传递齿轮7'可通过连接杆83带动旋转构件84一起旋转,此时导向柱853与平面811抵接并接收旋转构件84传递的驱动力带动检测体85一起旋转,检测体85与旋转构件84一起以转速r1旋转,在检测体85以r1速度旋转时,检测体85可与接触构件88的触发端881接触并带动接触构件88沿滑轨818移动,此时,接触构件88的接触端882与图像形成装置中的检测单元接触并施加力至检测单元,检测单元受到检测体85的力后,会以速度n1旋转,图像形成装置中的控制单元(未示出)识别检测单元的旋转,输出信号,当突起855设置为多个时,当沿着平面811旋转时,接触构件88可多次与图像形成装置中的检测单元接触而迫使检测单元旋转,从而多次输出信号;当传递齿轮7'带动检测体85进一步旋转,检测体85的导向柱853离开平面811与斜面812抵接,由于斜面812相对于平面811更靠近壳体1倾斜,检测体85失去稳定地支撑,此时第一弹性构件82施加弹性力至检测体,迫使检测体85进一步沿斜面812快速转动且同时检测体85朝向靠近边盖81一侧移动;限位柱856与旋转构件84脱离啮合,由于弹性构件84的作用,检测体85的旋转速度r2大于传递齿轮7'的旋转速度r1;此时,当检测体85以速度r2旋转,检测体85与与接触

构件88的触发端881接触并带动接触构件88沿滑轨818移动,接触构件88的接触端882与图像形成装置中的检测单元接触并促使检测单元以速度n2旋转,图像形成装置中的控制单元(未示出)可识别检测单元的旋转的变化,并输出信号;从而图像形成装置可根据显影盒中接触构件88的移动变化而输出不同的信号,从而识别显影盒的具体型号;在本实施例中,当检测体85沿着斜面812转动时,接触构件88一直与图像形成装置中的检测单元保持接触。在本实施例中r2大于r1;当检测体85的导向柱853旋转离开斜面812时,检测体85停止旋转,检测体85的导向柱853与终止限位部814抵接并且限位在终止位置;此时检测体85的限位柱856完全脱离了旋转构件84的凹槽841,从而不会与第一限位壁842和第二限位壁843接触,当旋转构件84继续接收传递齿轮7传递的驱动力而持续旋转时,检测体85因与旋转构件84脱离啮合,检测体85也不会再与旋转构件84一起旋转而停止在终止位置,接触构件88不再移动,从而完成检测。

89.实施例六

90.下面介绍实施例六,相对于实施例五,本实施例中的被检测单元和检测侧102的结构不同,具体介绍如下:

91.如图27-32所示,检测侧102设置有被检测单元,被检测单元包括边盖91、第一弹性构件92、连接杆93、旋转构件94、检测体95和盖构件96;第一护盖91、第一弹性构件92、旋转构件94、检测体95和盖构件96均设置于检测侧102。连接杆93的两端分别被壳体1支撑,具有突出于驱动侧101的第一端和突出于检测侧102的第二端,在本实施例中,连接杆93设置于壳体1内,传递齿轮7'设置连接杆93的第一端,旋转构件94设置于连接杆93的第二端。连接杆在壳体的宽度方向上相对搅拌架50更远离驱动力接收构件。其中,传递齿轮为全齿齿轮,降低生产和设计难度。在另一实施例中,连接杆93可设置壳体1外,方便安装,且有利于连接杆93的动力传输。

92.如图29所示,边盖91由树脂材料制成,可拆卸地安装至壳体1的检测侧102,如图所示,边盖91设置有平面911、斜面912、初始限位部913和终止限位部914,初始限位部913构造为从平面911凸出的凸起,平面911围绕安装孔915延伸;斜面912从平面911连续延伸,从平面911处倾斜向下;终止限位部914构造形成为一个肋。

93.如图28和图30所示,第一弹性构件92的一端与检测体95抵接,另一端与盖构件96抵接。旋转构件94的一端设置于连接杆93的第二端,旋转构件94的另一端与检测体95连接,旋转构件94的内圆周上设置有凹槽941和定位柱944,凹槽941构造为围绕定位柱944设置,在凹槽941的起始位置和终止位置处分别设置有第一限位壁942和第二限位壁943,在其中一个实施例中,旋转构件94和连接杆93为一体构造,增加组件的强度,方便安装。

94.如图30所示,检测体95设置在旋转构件94和盖构件96之间,检测体95包括板状主体部951、自主体部951的一个表面延伸的延伸柱952和导向柱953以及可被图像形成装置的检测单元检测的突起955;延伸柱952的一端套设在旋转构件94的定位柱944上且可相对于旋转构件94在轴向方向上移动,延伸柱952的外圆周上延伸有限位柱956,导向柱953与边盖91抵接,限位柱956可与第一限位壁942或第二限位壁943抵接。突起955自检测体95的表面延伸,被检测部的突起955可设置为多个,沿着检测体95的周向间隔分布。

95.如图31和图32所示,被检测单元还包括第二弹性构件97和接触构件98,边盖91还设置有阻挡部918和第一钩部917,接触构件98包括触发端981和接触端982,当检测体95上

的突起955触动接触构件98的触发端981时,接触构件98可相对于边盖91运动,第二弹性构件97的一端与第一钩部917固定连接,接触构件98包括第二钩部984,第二弹性构件97的另一端与该第二钩部984固定连接,检测体95位于初始位置时,接触构件98与阻挡部918抵接,此时,第二弹性构件97回拉接触构件98,阻挡部918阻挡接触构件98的运动,当检测体95上的突起955的数量为多个时,检测体95上的突起955可依次与接触构件98的触发端981接触,使第二弹性构件97带动接触构件98做往复运动,以使接触端982可多次与图像形成装置中的检测单元接触而迫使检测单元旋转,完成检测。

96.需要指出的是,接触构件98还包括旋转轴983,接触构件98的触发端981和接触端982均可以绕旋转轴983旋转,当检测体95上的突起955触动接触构件98的触发端981时,接触构件98可绕旋轴983旋转,从而触发检测单元的旋转。在本实施例中,旋转轴倾斜983设置,具体来说,旋转轴983相对于显影辊30的轴向方向l(长度方向)倾斜形成倾斜角α,其中,该倾斜角α的角度范围为15

°

到45

°

,在保证检测功能的同时,避免接触构件98整体体型过长导致接触构件98的强度降低,从而避免接触构件98断裂。

97.在本实施例中,边盖91上设置有固定槽916,旋转轴983的一个末端设置有阻回部,旋转轴983插设在固定槽916中,此时,阻回部限制旋转轴983脱离固定槽916。在其他实施例中,固定槽设置在接触构件上,旋转轴设置在边盖上,其固定方式与本实施例中相同,此处不再赘述。

98.下面将结合附图,详细描述本实用新型被检测单元的检测过程。当检测体位于初始位置,检测体95上的限位柱956与旋转构件94上的第一限位壁942抵接,导向柱953与边盖91上的初始限位部913抵靠并同时位于边盖91的平面911上;当传递齿轮7'开始旋转时,第一限位壁942旋转离开限位柱956,检测体95不能接收来自传递齿轮7'的驱动力,所以检测体95不能跟随传递齿轮15旋转;当传递齿轮7'旋转预定角度后,第二限位壁943才与检测体95的限位柱956抵接,从而当传递齿轮7'进一步旋转时,传递齿轮7'可通过连接杆93带动旋转构件94一起旋转,此时导向柱953与平面911抵接并接收旋转构件94传递的驱动力带动检测体95一起旋转,检测体95与旋转构件94一起以转速r1旋转,在检测体95以r1速度旋转时,检测体95可与接触构件98的触发端981接触并带动接触构件98绕旋转轴983旋转,此时,接触构件98的接触端982与图像形成装置中的检测单元接触并施加力至检测单元,检测单元受到检测体95的力后,会以速度n1旋转,图像形成装置中的控制单元(未示出)识别检测单元的旋转,输出信号,当突起955设置为多个时,当沿着平面911旋转时,接触构件98可多次与图像形成装置中的检测单元接触而迫使检测单元旋转,从而多次输出信号;当传递齿轮7'带动检测体95进一步旋转,检测体95的导向柱953离开平面911与斜面912抵接,由于斜面912相对于平面911更靠近壳体1倾斜,检测体95失去稳定地支撑,此时第一弹性构件92施加弹性力至检测体,迫使检测体95进一步沿斜面912快速转动且同时检测体95朝向靠近边盖91一侧移动;限位柱956与旋转构件94脱离啮合,由于弹性构件94的作用,检测体95的旋转速度r2大于传递齿轮7'的旋转速度r1;此时,当检测体95以速度r2旋转,检测体95与与接触构件98的触发端981接触并带动接触构件98绕旋转轴983旋转,接触构件98的接触端982与图像形成装置中的检测单元接触并促使检测单元以速度n2旋转,图像形成装置中的控制单元(未示出)可识别检测单元的旋转的变化,并输出信号;从而图像形成装置可根据显影盒中接触构件98的移动变化而输出不同的信号,从而识别显影盒的具体型号;在本实施例中,

当检测体95沿着斜面912转动时,接触构件98一直与图像形成装置中的检测单元保持接触。在本实施例中r2大于r1;当检测体95的导向柱953旋转离开斜面912时,检测体95停止旋转,检测体95的导向柱953与终止限位部914抵接并且限位在终止位置;此时检测体95的限位柱956完全脱离了旋转构件94的凹槽941,从而不会与第一限位壁942和第二限位壁943接触,当旋转构件94继续接收传递齿轮7'传递的驱动力而持续旋转时,检测体95因与旋转构件94脱离啮合,检测体95也不会再与旋转构件94一起旋转而停止在终止位置,接触构件98不再移动,从而完成检测。

99.实施例七

100.下面介绍本实施例七,相对于实施例六,本实施例中的动力传输的结构不同,具体介绍如下:

101.如图33-37所示,检测侧102设置有被检测单元,被检测单元包括边盖91、第一弹性构件92、连接杆93、旋转构件94、检测体95和盖构件96;第一护盖91、第一弹性构件92、旋转构件94、检测体95和盖构件96均设置于检测侧102。连接杆93的两端分别被壳体1支撑,具有突出于驱动侧101的第一端部931和突出于检测侧102的第二端部933,在本实施例中,连接杆93设置于壳体1内,连接杆93具有第一端部931和第二端部933,传递齿轮7'设置连接杆93的第一端部931,旋转构件94设置于连接杆93的第一端部931。连接杆93在壳体1的宽度方向上相对搅拌架50更远离驱动力接收构件。其中,传递齿轮7'为全齿齿轮,降低生产和设计难度。在另一实施例中,连接杆93可设置壳体1外,方便安装,且有利于连接杆93的动力传输。

102.如图37所示,连接杆93构造为柱状塑胶体,包括柱状主体部931、第一端部932以及第二端部933,第一端部932和第二端部933均穿过壳体1表面,第一端部932的尺寸小于主体部的尺寸形成第一台阶部,第二端部933的尺寸小于主体部的尺寸形成第二台阶部,在本实施例中,第一端部932和第二端部933均形成为柱状结构,在其他可选实施例中,第一端部932和/或第二端部933可形成为多边柱体结构或其他不规则结构,具体来说,驱动侧101表面设置有第一通孔103连通粉仓,检测侧102表面设置有第二通孔104连通粉仓,第一端部932穿过第一通孔103并露出于驱动侧101表面与传递齿轮7'连接,第二端部933穿过第二通孔104并露出于检测侧102表面与被检测单元的旋转构件94连接。

103.如图35-37所示,壳体1的粉仓内部还设置有保护套筒105,驱动侧101内表面向粉仓内延伸有第一凸出部106,检测侧102内表面向粉仓内延伸有第二凸出部107,其中,第一通孔101穿过第一凸出部106,第二通孔穿过第二凸出部107,保护套筒105套设在连接杆93周围,将连接杆93和粉仓中的碳粉隔绝开,保护套筒105的一端套设在第一凸出部106外,且不相对第一凸出部106旋转,保护套筒105的另一端套设在第二凸出部107外,且不相对第二凸出部107旋转,即保护套筒105不会跟随连接杆93旋转。通过保护套筒105将连接杆93和粉仓中的碳粉隔绝开,防止粉仓中的碳粉阻碍连接杆93的动力传输。

104.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。