1.本实用新型涉及工业纺丝技术领域,尤其涉及一种高强度涤纶工业丝用纺丝箱。

背景技术:

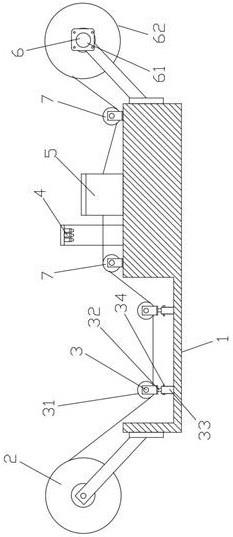

2.现有技术中,如图1所示,工业丝用纺丝箱包括箱壳1、设在箱壳1内的计量泵2和纺丝组件3,计量泵2包括计量泵过渡板21、计量泵分配板22和计量泵泵后溶体管23,计量泵过渡板21与计量泵分配板22固定,计量泵分配板22设有第一通孔221,第一通孔1221的下端形成有台阶式安装槽222,计量泵泵后溶体管23通过焊接固定在台阶式安装槽222内,即采用沉插式焊接,存在的缺点是:计量泵泵后溶体管23与计量泵分配板22对接接口有间隙,熔体流经后,有残留,时间久了,熔体出现碳化产生毛丝,容易引起丝断头。

3.为此,需要提供一种高强度涤纶工业丝用纺丝箱以克服上述问题。

技术实现要素:

4.本实用新型的目的是为了解决现有计量泵泵后溶体管与计量泵分配板对接接口有间隙,熔体流经后,有残留的问题,而提出的一种高强度涤纶工业丝用纺丝箱。

5.为了实现上述目的,本实用新型采用了如下技术方案:一种高强度涤纶工业丝用纺丝箱,包括箱壳、设置在所述箱壳上的静态混合器、与所述静态混合器连接的熔体分配单元和多个纺丝组件,所述熔体分配单元包括连接在所述静态混合器输出端的两个第一熔体分配管、连接在每个所述第一熔体分配管输出端的两个第二熔体分配管、连接在每个所述第二熔体分配管输出端的计量泵,所述计量泵包括计量泵过渡板、设置于所述计量泵过渡板下方的计量泵分配板和至少两路计量泵泵后溶体管,所述计量泵过渡板与所述计量泵分配板固定,所述计量泵分配板上设有贯穿其上下表面的第一通孔,所述计量泵泵后溶体管输入端深入所述第一通孔内并与所述计量泵分配板上表面焊接,每路所述计量泵泵后溶体管连接一个所述纺丝组件。

6.所述纺丝组件包括熔体进料板,所述熔体进料板上设有贯穿其上下表面的第二通孔,所述计量泵泵后溶体管的输出端深入所述第二通孔内并与所述熔体进料板下表面焊接。

7.所述箱壳两侧均设有排气孔,两个所述排气孔连接两个热媒排气管,两个所述热媒排气管通过三通接头与一主排气管连接,所述静态混合器外设有套筒,所述套筒内壁与所述静态混合器外壁围成腔体,所述主排气管的输出端与所述腔体连接。

8.所述静态混合器的输入端连接有熔体输入管,所述熔体输入管上设有熔体切断阀。

9.所述静态混合器通过管道向外输出熔体,所述管道与两个所述第一熔体分配管通过三通接头连接,每个所述第一熔体分配管与两个所述第二熔体分配管也通过三通接头连接。

10.所述箱壳上连接有热媒进气管、热媒回流管,所述热媒进气管用于将热媒通入所

述箱壳内部,所述热媒进气管和所述热媒回流管均与所述箱壳焊接固定。

11.所述箱壳的竖直切面的上部为方形,所述箱壳的竖直切面的下部为圆弧形,所述热媒进气管倾斜安装于所述箱壳的下部,所述热媒进气管的轴线延长线穿过下部的圆心,所述热媒回流管水平安装于所述箱壳的底端。

12.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:通过计量泵泵后溶体管与计量泵分配板的穿透式焊接,减少焊接缝隙,避免熔体残留,降低毛丝,降低纺丝断头率。

附图说明

13.图1为现有技术高强度涤纶工业丝用纺丝箱的示意图;

14.图2为本实用新型的工业纺丝箱的示意图;

15.图3为图2的俯视图;

16.图4为图2的竖直方向剖面图;

17.图5为本实用新型工业纺丝箱与熔体切断阀的连接图。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

19.请参阅图2至图5,本实用新型为一种高强度涤纶工业丝用纺丝箱,包括箱壳1、设置在箱壳1上的静态混合器2、与静态混合器2连接的熔体分配单元3和多个纺丝组件4。

20.参见图4,箱壳1的竖直切面的上部11为方形,箱壳1的竖直切面的下部12为圆弧形,箱壳1的底面为平面,便于与后续工艺的纺丝冷却组件对接。箱壳1上连接有热媒进气管5、热媒回流管6,热媒进气管5用于将热媒通入箱壳1内部,对箱壳1内部的熔体分配单元3、纺丝组件4进行加热。热媒进气管5和热媒回流管6均与箱壳1焊接固定,热媒采用联苯,热媒进气管5将气态的联苯通入箱壳1内部,气态联苯经热交换加热箱壳1内部的熔体分配单元3、纺丝组件4,热交换后的联苯变为液态,经热媒回流管6流出箱壳1。

21.本实施例中,热媒进气管5倾斜安装于箱壳1的下部12,且热媒进气管5的轴线延长线穿过下部12的圆心,热媒回流管6水平安装于箱壳3的底端。

22.参见图3,箱壳1两侧均设有排气孔13,两个排气孔13连接两个热媒排气管801,两个热媒排气管801通过三通接头与主排气管802连接,参见图2,静态混合器2外设有套筒21,套筒21内壁与静态混合器2外壁围成腔体22,主排气管802的输出端与腔体22连接,通过腔体22向尾气收集罐排放。如此,提高联苯循环气体在箱壳1内流动性,箱壳1内的温度更加均匀。

23.参见图5,静态混合器2用于对熔体进行混合均匀,静态混合器2的输入端连接有熔体输入管9,熔体输入管9上设有熔体切断阀10,由于熔体挤出装置的输出端通过多个熔体输入管9连接多台纺丝箱,当单台纺丝箱的计量泵33出现故障,如计量泵33出现漏浆,熔体切断阀10能够对单台纺丝箱进行启停、检修,不影响其他纺丝箱工作的工作,无需全部停

机,减少停机时产生的熔体浪费。

24.参见图3,熔体分配单元3包括连接在静态混合器2输出端的两个第一熔体分配管31、连接在每个第一熔体分配管31输出端的两个第二熔体分配管32、连接在每个第二熔体分配管32输出端的计量泵33。

25.参见图2,静态混合器2通过管道23向外输出熔体,管道23与两个第一熔体分配管31通过三通接头30连接,每个第一熔体分配管31与两个第二熔体分配管32也通过三通接头30连接。

26.参见图4,计量泵33包括计量泵过渡板331、设置于计量泵过渡板331下方的计量泵分配板332和至少两路计量泵泵后溶体管333,所述计量泵过渡板331与计量泵分配板332固定,计量泵分配板332上设有贯穿其上下表面的第一通孔3321,计量泵泵后溶体管333输入端深入第一通孔3321内并与计量泵分配板332上表面焊接,实现计量泵泵后溶体管333与计量泵分配板332的穿透式焊接,减少焊接缝隙,避免熔体残留,降低毛丝,降低纺丝断头率。

27.本实施例下,所述计量泵33通过两路计量泵泵后溶体管333连接两个纺丝组件4。

28.参见图4,纺丝组件4包括熔体进料板41,熔体进料板41上设有贯穿其上下表面的第二通孔411,计量泵泵后溶体管3的输出端深入第二通孔411内并与熔体进料板41下表面焊接,即实现穿透式焊接。

29.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。