1.本实用新型涉及乳白膜生产设备技术领域,具体为一种乳白膜生产用搅拌上料设备。

背景技术:

2.乳白膜作为常用的包装材料,因其的制备简易被广泛使用,乳白膜生产过程中,通过将制备的原料倒入料斗处,通过上料装置将原料导入反应釜内进行加工处理,现有对乳白膜原料的上料机构底部处于反应釜的底部位置的料斗口,与反应釜接触处为绞龙输送机构将原料输送至反应釜处,但由于上料过程中,原料是整袋倒入料斗处,从料头口经过绞龙输送机构输送,原料在料斗处进入运输位置处,因为料斗下端窄,导致原料在堆积料斗口处积存,下落速率较慢,同时对于绞龙输送机构处,绞龙输送机构输送的原料呈堆积状,导致堆积状的原料部分积存在出口位置处,不利于将原料快速上料至反应釜内部,为此,我们提出了一种乳白膜生产用搅拌上料设备。

技术实现要素:

3.本实用新型的目的在于提供一种乳白膜生产用搅拌上料设备,以解决上述背景技术中提出的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种乳白膜生产用搅拌上料设备,包括进料搅拌机构:包括四个连接在料斗顶部处的搅拌组件,且搅拌组件一端位于料斗内部,所述搅拌组件在原料不同重力下对料斗内部进行搅拌处理;输送组件,所述输送组件位于料斗的出料口底部;出料搅拌机构:包括安装在输送组件出口的排料组件,且排料组件与输送组件的动力部分连接用以在输送过程中将原料从出口处排出。

5.优选的,所述搅拌组件包括穿过料斗上端处的滑柱,所述滑柱的两端处均连接有限位板,位于所述滑柱上端处的限位板与料斗之间连接有复位弹簧,且上端处的限位板顶部连接有移动曲杆,所述移动曲杆位于料斗内部,且移动曲杆外侧分别有多个搅拌分杆。

6.优选的,所述输送组件包括安装在料斗的出料口处的进料管口,且进料管口底部连接有输送管道,所述输送管道内部设有绞龙叶片,且绞龙叶片轴的一端穿过输送管道,所述料斗的底部连接有支撑架,且支撑架的底部连接有底板,所述底板上连接有电机,所述电机与绞龙叶片轴的一端均连接有飞轮,且两个飞轮之间通过传动带传动,所述输送管道的一端与排料组件连接。

7.优选的,所述排料组件包括连接在输送管道出口的安装套,所述安装套一端连接有排料弯管,且排料弯管远离安装套的一端连接有扩张套管,所述排料弯管的内壁处设有转动槽,且转动槽处连接有转动圈板,所述转动圈板套在绞龙叶片的轴上,所述排料弯管的内壁处连接有多个弹性杆,所述弹性杆靠近转动圈板的一端设有接触凸起,所述转动圈板上连接有多个顶起球体,且顶起球体与接触凸起相互配合。

8.优选的,所述料斗的入口处安装有多个限位套,且与限位套相互对应的移动曲杆

穿过限位套。

9.与现有技术相比,本实用新型的有益效果是:

10.1、本实用新型,通过在料斗进料过程中利用搅拌组件对进料进行分散搅拌处理,避免原料在料斗处积存,同时在输送组件将下料后的原料输送至排料口后同步带动排料组件,避免了上料过程中原料在排料口处积存。

11.2、本实用新型,在排料弯管处设计的扩展套管,有利于原料的快速落入反应釜内部。

附图说明

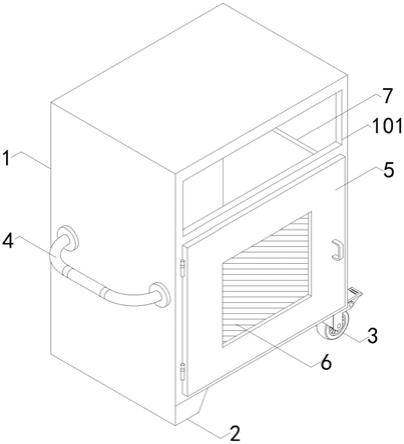

12.图1为本实用新型整体结构示意图;

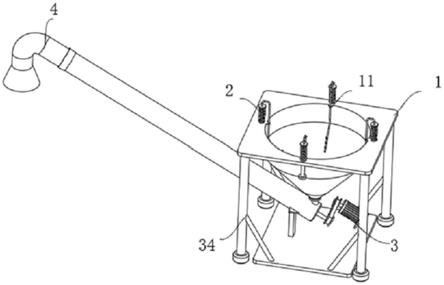

13.图2为本实用新型局部剖切结构示意图;

14.图3为单个搅拌组件处结构示意图;

15.图4为排料组件处局部剖切结构示意图;

16.图5为图2中a处区域放大结构示意图。

17.图中:1-料斗;2-搅拌组件;3-输送组件;4-排料组件;11-限位套;21-滑柱;22-限位板;23-复位弹簧;24-移动曲杆;25-搅拌分杆;31-进料管口;32-输送管道;33-绞龙叶片;34-支撑架;35-底板;36-飞轮;37-传动带;38-电机;41-安装套;42-排料弯管;43-扩张套管;44-转动槽;45-转动圈板;46-弹性杆;47-接触凸起;48-顶起球体。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.参阅图1-5,本实用新型提供一种技术方案:一种乳白膜生产用搅拌上料设备,本方案中在原料进入料斗1时原料对料斗1出料口的堵塞,以及将原料排放至反应釜时,排料口处的堵塞,本方案中的设计包括料斗1,料斗1的顶部位置为方框状,便于原料的导入,同时底部为锥状,进料搅拌机构:包括四个连接在料斗1顶部处的搅拌组件2,且搅拌组件2一端位于料斗1内部,所述搅拌组件2在原料不同重力下对料斗1内部进行搅拌处理;输送组件3,所述输送组件3位于料斗1的出料口底部;所述输送组件3包括安装在料斗1的出料口处的进料管口31,且进料管口31底部连接有输送管道32,此处的输送管道32呈倾斜分布,所述输送管道32内部设有绞龙叶片33,且绞龙叶片33一端穿过输送管道32,所述料斗1的底部连接有支撑架34,且支撑架34的底部连接有底板35,所述底板35上连接有电机38,所述电机38与绞龙叶片33轴的一端均连接有飞轮36,且两个飞轮36之间通过传动带37传动,所述输送管道32的一端与排料组件4连接,出料搅拌机构:包括安装在输送组件3出口的排料组件4,且排料组件4与输送组件3的动力部分连接用以在输送过程中将原料从出口处排出。

20.原料从料斗1处倒入,倒入过程中,原料进入料斗1内部,同时原料接触到料斗1内部处的搅拌组件2处,从而便于将原料进行分散处理,便于原料呈分散状从料斗1的出口处漏出,原料进入进料管口31内部,在倒料过程中同步启动电机38,电机38带动飞轮36转动,

从而使得飞轮36利用传动带37带动绞龙叶片33轴进行转动,原料进入输送管道32内部后,在绞龙叶片33搅动过程中,将原料沿着输送管道32推动至排料组件4处,避免原料积存在排放位置处,进而便于原料快速落入反应釜内部

21.对于入料口处的搅拌处理,参考附图1和附图3所示,所述搅拌组件2包括穿过料斗1上端处的滑柱21,所述滑柱21的两端处均连接有限位板22,位于所述滑柱21上端处的限位板22与料斗1之间连接有复位弹簧23,且上端处的限位板22顶部连接有移动曲杆24,所述料斗1的入口处安装有多个限位套11,且与限位套11相互对应的移动曲杆24穿过限位套11,所述移动曲杆24位于料斗1内部,且移动曲杆24外侧分别有多个搅拌分杆25,在原料倒入料斗1内部后,在原料重力下将四个呈矩形分布的移动曲杆24沿着料斗1内壁移动,同时因为移动曲杆24的一端与滑柱21顶部固定连接,从而使得滑柱21向下挤压复位弹簧23,复位弹簧23受压后,在自身弹力下,复位弹簧23带动滑柱21向上移动,从而带动移动曲杆24在料斗1内部移动,便于安装在移动曲杆24上的搅拌分杆25对原料进行搅拌处理,同时因为移动曲杆24通过限位套11的限位作用,避免了移动曲杆24的偏移晃动,同时在原料不同重力挤压以及复位弹簧23的弹性复位,便于移动曲杆24在料斗1内部往复移动搅拌处理。

22.对于排料口处的搅拌处理,参考附图2和附图4所示,所述排料组件4包括连接在输送管道32出口的安装套41,所述安装套41一端连接有排料弯管42,且排料弯管42远离安装套41的一端连接有扩张套管43,所述排料弯管42的内壁处设有转动槽44,且转动槽44处连接有转动圈板45,所述转动圈板45套在绞龙叶片33的轴上,所述排料弯管42的内壁处连接有多个弹性杆46,所述弹性杆46靠近转动圈板45的一端设有接触凸起47,所述转动圈板45上连接有多个顶起球体48,且顶起球体48与接触凸起47相互配合,当电机38通过传动带37带动绞龙叶片33的轴进行转动时,此时因为转动圈板45固定在绞龙叶片33的轴上,从而使得转动圈板45沿着转动槽44进行转动,同时因为转动圈板45上固定多个顶起球体48,当顶起球体48接触到接触凸起47后,便于将安装在接触凸起47上的弹性杆46在排料弯管42处进行弯曲摆动,因为顶起球体48间歇性与接触凸起47,从而使得弹性杆46间歇性运动,避免排料弯管42处原料的积存,同时本方案中设计的排料弯管42便于在原料通过绞龙叶片33排出时快速落入反应釜内部。

23.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

24.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。