1.本技术涉及工业型材技术领域,尤其涉及一种具有异形槽口的型材。

背景技术:

2.型材是指金属经过塑性加工成形、具有一定断面形状和尺寸的直条结构。型材的品种规格繁多,用途广泛,在工业生产中占有非常重要的地位。

3.型材断面上的槽口形状五花八门。可以通过槽口,在型材上安装配件结构,组装形成各式的围栏、防护罩、工作台、导轨等。但是,目前型材中的槽口形状基本都只能适用于例如t型螺栓、滑块螺母的其中一种,无法同时适应这两种或更多种连接件,通用性差。

4.随着产品结构日益复杂、多元化,对能满足各种安装条件的型材的需求也随之而生。

技术实现要素:

5.为了改善或解决背景技术提出的问题,本技术提供了一种具有异形槽口的型材。

6.该型材的异形槽口包括:

7.入口部、承载部,零件能够通过所述入口部置入所述承载部,所述承载部的截面宽度大于所述入口部的截面宽度;以及

8.凸出部,所述凸出部同时凸出于所述承载部的底面和侧面,所述凸出部与所述承载部连通。

9.在至少一个实施方式中,所述承载部的截面为矩形。

10.在至少一个实施方式中,所述凸出部位于所述承载部的宽度方向上的一侧。

11.在至少一个实施方式中,所述异形槽口包括连接所述凸出部的底面和所述承载部的底面的过渡部。

12.在至少一个实施方式中,所述过渡部与所述承载部的连接处位于所述承载部的宽度方向中心的朝向所述凸出部的一侧。

13.在至少一个实施方式中,所述型材中具有多个通孔。

14.在至少一个实施方式中,在所述型材的横截面中,相对于所述型材的中心轴线,多个所述异形槽口呈中心对称地设置于所述型材。

15.在至少一个实施方式中,所述异形槽口的最大宽度与所述承载部的宽度的比为1.2:1至1.05:1,

16.从所述承载部的顶面到所述凸出部的底面的距离与所述承载部的高度的比为9:6至7:6。

17.在至少一个实施方式中,所述异形槽口的最大宽度与所述承载部的宽度的比为1.1:1,

18.从所述承载部的顶面到所述凸出部的底面的距离与所述承载部的高度的比为8:6。

19.通过设置同时凸出于承载部底面和侧面的凸出部,能够为零件在异形槽口中提供位置和姿势的调整空间,便于型材与多种零件组装,提高了通用性。

附图说明

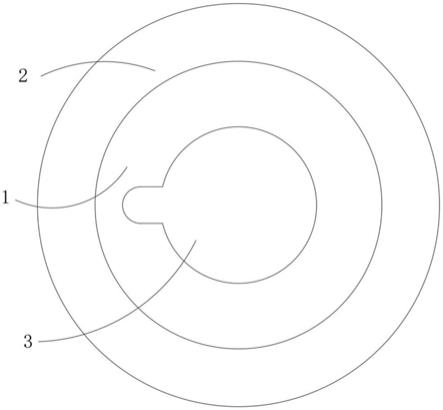

20.图1示出了根据本技术实施方式的具有异形槽口的型材的结构示意图。

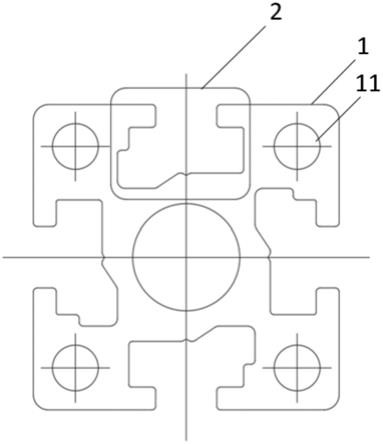

21.图2示出了根据本技术实施方式的型材的异形槽口的结构示意图。

22.图3a、图3b示出了一种滑块螺母的结构示意图。

23.图3c、图3d、图3e、图3f、图3g、图3h、图3i示出了根据本技术实施方式的具有异形槽口的型材与图3a、图3b示出的滑块螺母组装的流程示意图。

24.图4a、图4b示出了一种t形螺栓的结构示意图。

25.图4c、图4d、图4e、图4f示出了根据本技术实施方式的具有异形槽口的型材与图4a、图4b示出的t形螺栓组装的流程示意图。

26.图5示出了根据本技术实施方式的型材的异形槽口的结构示意图。

27.附图标记说明

28.1型材;11通孔;

29.2异形槽口;21入口部;22承载部;23凸出部;24过渡部;25夹角;

30.3滑块螺母;31螺母主体;32螺孔;

31.4t形螺栓;41螺栓头;42螺柱;

32.x截面中线。

具体实施方式

33.下面参照附图描述本技术的示例性实施方式。应当理解,这些具体的说明仅用于示教本领域技术人员如何实施本技术,而不用于穷举本技术的所有可行的方式,也不用于限制本技术的范围。

34.参见图1,本技术提供了一种具有异形槽口2的型材1,其可以为铝型材或钢型材,可以通过挤出工艺或铸造制成。异形槽口2能够满足多种类型零件与型材1的安装组合,例如既能满足滑块螺母3(参见图3a、3b)的安装也能满足t型螺栓4(参见图4a、图4b)的安装(后面介绍)。

35.型材1中可以具有通孔11,用于减轻型材1的重量。

36.本技术不限制异形槽口2的数量。例如,可以相对于型材1的中心轴线,呈中心对称设置地在型材1上设置四个异形槽口2。

37.参见图2,异形槽口2包括入口部21、承载部22和凸出部23。

38.入口部21为异形槽口2的入口。

39.承载部22的截面形状可以为关于异形槽口2的截面中线x对称的矩形或其他形状。承载部22的截面宽度(图2中左右方向上的尺寸)大于入口部21的截面宽度,能够避免零件在置入承载部22后脱出。可以理解,零件的最大宽度介于入口部21的截面宽度和承载部22的截面宽度之间,更利于零件与异形槽口2的配合。

40.凸出部23可以位于异形槽口2的截面中线x的一侧,凸出部23连通承载部22,扩大了异形槽口2的空间,便于零件伸入异形槽口2后调整位置和姿势。示例性地,凸出部23可以

同时凸出于承载部22的底面和侧面,从而扩大异形槽口2的宽度(图2中左右方向上的尺寸)和深度(图2中上下方向上的尺寸)。

41.凸出部23和承载部22的底面之间可以设置过渡部24。可以理解,过渡部24可以为斜面或曲面,不仅能使凸出部23和承载部22之间可以平滑过渡,又能扩大零件的位置调整空间。

42.过渡部24与承载部22的连接处可以位于截面中线x的朝向凸出部23一侧。在零件置于承载部22的状态下,零件与承载部22的底面的接触面能够超过零件底面的一半,便于保持零件的水平,避免零件向凸出部23倾斜。

43.可以理解,参见图3i,如果零件(例如滑块螺母3)又与其他构件配合,则零件可以呈现为不接触承载部22的底面。

44.承载部22在截面中线x处可以设置夹角25,夹角25的角度可以为90

°

至150

°

,优选为120

°

。在本技术中,“夹角”应根据实际情况广义地理解为承载部22在截面中线x处弯折的两面所呈的角度。

45.优选地,可以在异形槽口2中加工倒角,减少磕碰,便于零件的装配。

46.参见图5,示例性地,异形槽口2的最大宽度a与承载部22的宽度b的比可以为1.2:1至1.05:1。从承载部22的顶面到所述凸出部23的底面的距离c与承载部22的高度d的比为9:6至7:6。

47.更优选地,异形槽口2的最大宽度a与承载部22的宽度b的比为1.1:1。从承载部22的顶面到凸出部23的底面的距离c与承载部22的高度d的比为8:6。

48.示例性地,本技术提供了零件示例——滑块螺母3、t形螺栓4的结构,以及滑块螺母3、t形螺栓4在异形槽口2中的安装流程。

49.示例性地,参见图3a、图3b,滑块螺母3包括螺母主体31和螺孔32。

50.参见图3c-图3h,滑块螺母3与异形槽口2的安装流程包括:将螺母主体31的一端从入口部21伸入凸出部23;调整螺母主体31的位置和姿势,使螺母主体31完全置入承载部22,完成滑块螺母3的安装流程。可以理解,图中的箭头表示安装动作。

51.参见图3i,还可以通过螺孔32连接例如螺柱、垫片、固定板等其他连接件,实现型材1与其他零件的组装。

52.示例性地,参见图4a、图4b,t形螺栓4包括螺栓头41和螺柱42。

53.参见图4c-图4e,t形螺栓4与异形槽口2的安装流程包括:将螺栓头41从入口部21伸入承载部22;旋转螺栓头41,使t形螺栓4不能被拔出,完成t形螺栓4的安装流程。可以理解,图中的箭头表示安装动作。

54.参见图4f,同理,还可以通过螺柱42连接例如螺母、垫片、固定板等其他零件,实现型材1与其他零件的组装。

55.本技术提供的异形槽口通用性高,可以应对各种零件结构,便于设计选材;简化了安装难度,提高了安装效率。

56.以上所述是本技术的优选实施方式,应当指出,对于本领域技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。