1.本实用新型涉及教学用实验仪器,更具体地说它涉及一种热敏式齿轮范成电控演示仪。

背景技术:

2.以齿轮为代表的基础零部件不仅是我国装备制造业的基础性产业,也是国民经济建设各领域的重要基础。

3.齿轮切削加工的工艺有很多种,但就其原理可分为仿形法和范成法两类,范成法是目前最常用的一种齿轮切削加工方法。目前,高校普遍设有渐开线齿轮齿廓绘制实验。这一实验对机械等专业的学生非常重要,对其理解齿轮的加工方法能起到直观的作用。就目前普遍情况来看,齿轮范成仪是普遍使用的齿轮范成原理实验演示/验证装置。但是该装置存在一定的缺陷,造成实验效果不明显,同时,还由于其操作方法繁琐,会浪费很多不必要的演示时间,也会使学生产生对课程的厌烦心理,本设计就是针对这些问题进行改进开发而成。

技术实现要素:

4.针对现有技术存在的不足,本实用新型在于提供一种热敏式齿轮范成电控演示仪,采用电热丝来模拟齿条轮廓,利用热敏原理,机电结合,实现了齿轮齿廓的快速有效绘制,全程自动化,与传统齿轮范成演示仪相比较,热敏式齿轮范成电控演示仪无论是在功能,效率,亦或是可操作性等方面等有了极大的改进。

5.为实现上述目的,本实用新型提供了如下技术方案:一种热敏式齿轮范成电控演示仪,包括基板,其特征在于:所述基板上设置有步进电机、圆柱齿轮减速机构和齿轮基圆盘,所述齿轮基圆盘通过圆柱齿轮减速机构与步进电机连接,所述齿轮基圆盘上设置有热敏纸;所述基板上还设置有直线滑轨,所述直线滑轨上滑动连接有直线滑块,所述直线滑轨的两侧设置有左行程开关和右行程开关,所述直线滑块与左行程开关和右行程开关相匹配,所述直线滑块上设置有横向托板和变位板;所述齿轮基圆盘在圆周方向的侧壁上设置有钢丝槽,所述钢丝槽内设置有将齿轮基圆盘左右两侧和横向托板的左右两侧十字交叉连接的钢丝;所述横向托板的两侧还对称设置有若干电磁铁,两侧的所述电磁铁的端面处于同一水平面上,所述电磁铁上还设置有衔铁柱,所述衔铁柱的一端与透明塑料板固定连接,所述透明塑料板与电磁铁之间抵接有弹簧,所述透明塑料板上还设置有齿条轮廓样本槽,所述齿条轮廓样本槽内设置有电热丝。

6.本实用新型进一步设置为:所述透明塑料板为耐高温塑料制成。

7.本实用新型进一步设置为:所述基板上还设置有单片机控制模块,所述单片机控制模块与步进电机、电热丝、电磁铁、左行程开关和右行程开关电连接。

8.本实用新型进一步设置为:所述基板上还铰接有支撑脚,所述支撑脚远离基板的一端上设置有支撑垫。

9.本实用新型进一步设置为:所述直线滑轨与基板固定连接,所述直线滑轨与直线滑块通过燕尾槽滑动连接,所述直线滑轨的中垂线穿过齿轮基圆盘的圆心;所述横向托板的下端面与基板下边缘的垂直距离设为lh,所述齿轮基圆盘的上端面与基板下边缘的垂直距离设置为lc,则lh要大于lc。

10.本实用新型进一步设置为:所述圆柱齿轮减速机构为一级圆柱齿轮减速机构,包括齿轮a和齿轮b,所述齿轮a选用齿数为18,模数为1的尼龙齿轮,其分度圆直径为da=18

×

1mm=18mm,所述齿轮b需选用的齿数为90,模数为1 的尼龙齿轮,其分度圆直径为db=90

×

1mm=90mm,所述齿轮a和齿轮b 之间的传动比i=5,所述齿轮a和齿轮b的中心距d=(da db)

÷

2= 54mm。

11.本实用新型进一步设置为:所述横向托板与变位板之间设置有变位螺杆,所述横向托板内设置有圆台,所述变位螺杆穿过变位板的侧壁与圆台螺纹连接。

12.本实用新型进一步设置为:所述横向托板内设置有凹槽,所述圆台设置在凹槽内,所述圆台可在凹槽内绕中心轴旋转并与凹槽的侧壁保持一定间隙。

13.本实用新型进一步设置为:所述单片机控制模块包括电机驱动模块、温度控制模块和齿廓绘制模块,所述温度控制模块用于控制电热丝的温度,所述电机驱动模块用于输出脉冲信号控制步进电机,所述齿廓绘制模块用于控制电磁铁的通断电,带动电热丝周期运动,同时配合步进电机的驱动进行绘制齿廓。

14.本实用新型进一步设置为:所述齿廓绘制模块一个运动周期设置为1秒,一个运动周期中电热丝压印时间t=0.6秒,抬起时间t0=0.3秒,横向托板行进时间t1=0.1秒组成,其中行进过程通过步进电机2的输出转速为1.57rad/s,一级圆柱齿轮传动比为5,齿轮基圆盘4的转速为α=0.314rad/s;每个周期中,横向托板7的行进距离为:

15.s=r

×

α

×

t1=100

×

0.314

×

0.1mm=3.14mm,其中r为齿轮基圆盘 (4)的半径。

16.综上所述,本实用新型具有以下有益效果:

17.本实用新型相较于传统的手绘式范成仪,热敏式齿轮范成电控仪利用热敏压印原理,减小了手绘式绘制齿轮的误差;通电之后即可高效精确制图;热敏式齿轮范成电控仪利用热敏压印原理和齿轮范成原理相结合,方便可靠,节约成本,全自动化地实现了齿轮的绘制,且还具有以下优点:

18.1.本设计采用具有齿条齿廓形状的电热丝对热敏纸绘制齿廓,加热电热丝与热敏纸接触压制绘制齿廓,无需笔墨,绘制方式简单高效,形状清晰明显。

19.2.可实现全自动工作,其本身为机电一体化,通过步进电机,一级圆柱齿轮变速,钢丝,直线导轨组成的传动机构,可大大提高工作效率,并且钢丝为无间隙传动,精确度更高。

20.3.仪器设有开关,可人为启动和停止。可控性强,能进行连续绘制。

21.4.加工过程透明,原理展示清楚,便于教师授课演示。

22.5.本设计采用单片机控制各机构的运动,使整个仪器操作简便,整个行程快速稳定精准,以1秒为周期,一个周期由行走0.1秒,压印0.6秒,抬起0.3 秒构成。每个周期行走3毫米,完成整个演示过程只需68秒,效率高。

23.6.教师在课堂上进行齿轮范成原理的现场演示,改变了先前教师先教授范成原理,再让学生去做实验来验证这个原理的教学方法,大大提高了教学效率和效果。

24.7.通过本设计的演示,可以让学生对齿轮根切后的齿形、齿轮产生根切的原因、避免根切的方法有了更真实的认识与理解。

附图说明

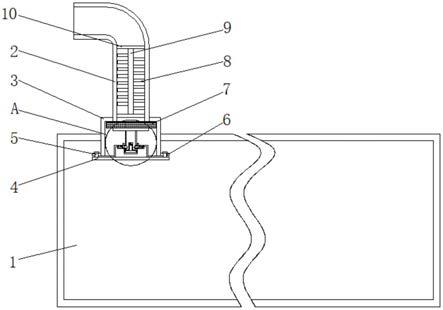

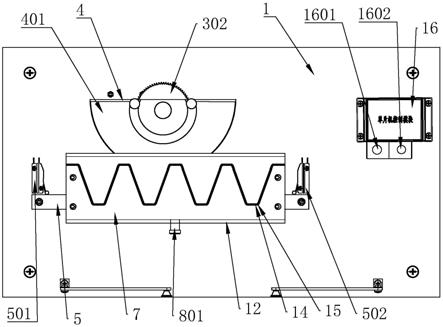

25.图1是本实施例正面结构示意图;

26.图2是本实施例侧面结构示意图;

27.图3是本实施例顶面结构示意图;

28.图4是本实施例变位板与横向托板内部结构示意图;

29.图5是本实施例齿轮基圆盘与变位板钢丝传动结构示意图;

30.图6是本实施例控制部分结构框图。

31.附图标记:1、基板;2、步进电机;3、圆柱齿轮减速机构;301、齿轮a;302、齿轮b;4、齿轮基圆盘;401、热敏纸;402、钢丝槽;5、直线滑轨;501、左行程开关;502、右行程开关;6、直线滑块;7、横向托板;701、圆台;702、凹槽;8、变位板;801、变位螺杆;9、钢丝;10、电磁铁;11、衔铁柱;12、透明塑料板;13、弹簧;14、齿条轮廓样本槽;15、电热丝;16、单片机控制模块;1601、启动开关;1602、停止开关;17、支撑脚;1701、支撑垫。

具体实施方式

32.以下结合附图对本实用新型作进一步详细说明。

33.首先,根据实验要求,本装置的齿条模数为25。

34.本实施例公开了一种热敏式齿轮范成电控演示仪,如图1-6所示,包括基板 1,基板1上设有步进电机2、圆柱齿轮减速机构3和齿轮基圆盘4,所述齿轮基圆盘4通过圆柱齿轮减速机构3与步进电机2连接,驱动力的输入由步进电机2 产生,由于电机的扭矩较小,为增大扭矩,在步进电机2和齿轮基圆盘4的轴之间设计圆柱减速齿轮机构3增大扭矩;所述齿轮基圆盘4上设置有热敏纸401;所述基板1上还设置有直线滑轨5,所述直线滑轨5上滑动连接有直线滑块6,所述直线滑轨5的两侧设置有左行程开关501和右行程开关502,所述直线滑块 6与左行程开关501和右行程开关502相匹配,所述直线滑块6上设置有横向托板7和变位板8;所述齿轮基圆盘4在圆周方向的侧壁上设置有钢丝槽402,所述钢丝槽402内设置有将齿轮基圆盘4左右两侧和变位板8的左右两侧十字交叉连接的钢丝9,为了将齿轮基圆盘4的定轴转动转化为横向托板7的平移运动,采用钢丝9进行传动,如图5所示,利用钢丝9将齿轮基圆盘4左右两侧和横向托板7的左右两侧十字交叉连接,同时利用滑轨滑台,直线滑轨5与基板1固连,直线滑块6与变位板8固连,变位板8与横向托板7通过燕尾槽连接,以此增加横向托板7的约束,通过钢丝9进行传动和滑轨滑台的滑动保证横向托板7横向移动;与传统的横向托板7通过齿轮传动带动齿轮基圆盘4相比,该方法位移精度高,无间隙传动,保证绘制出来的齿条具有更高的精度;所述横向托板7的两侧还对称设置有若干电磁铁10,两侧的所述电磁铁10的端面处于同一水平面上,所述电磁铁10上还设置有衔铁柱11,所述衔铁柱11的一端与透明塑料板12固定连接,所述透明塑料板12与电磁铁10之间抵接有弹簧13,所述透明塑料板 12上还设置有齿条轮廓样本槽14,所述齿条轮廓样本槽14内设置有电热丝15,通过对电磁铁10的控制,两侧的电磁铁10控制衔铁柱11运动,带动透明塑料板12动作,使得齿条轮廓样本槽14内的电热丝15在与热敏纸401压印时的受力均匀,再通过电磁铁10和透

明塑料板12之间的弹簧13,保证当电磁铁无磁力时,齿条轮廓样本槽14与横向托板7分离。

35.进一步的,所述透明塑料板12为耐高温塑料制成,电热丝15工作时的温度峰值可达到150摄氏度左右的高温,必须采用ppa等耐高温塑料材料才能保证仪器的正常使用。

36.进一步的,所述基板1上还设置有单片机控制模块16,所述单片机控制模块16与步进电机2、电热丝15、电磁铁10、左行程开关501和右行程开关502 电连接,所述基板1上还设置有与单片机控制模块16电连接的启动开关1601 和停止开关1602,通过单片机控制模块控制各用电器的工作,实现了步进电机2 的运行,电热丝15的温度控制和电磁铁10的运动控制。左右行程开关能够在直线滑块6达到极限位置时为单片机提供停止信号。

37.进一步的,所述基板1上还铰接有支撑脚17,所述支撑脚17远离基板的一端上设置有支撑垫1701。

38.进一步的,所述直线滑轨5与基板1固定连接,所述直线滑轨5与直线滑块 6通过燕尾槽滑动连接,所述直线滑轨5的轴线穿过齿轮基圆盘4的圆心;所述横向托板7的下端面与基板1下边缘的垂直距离设为lh,所述齿轮基圆盘4的上端面与基板1下边缘的垂直距离设置为lc,则lh要大于lc,由于横向托板7下端设有燕尾槽,左右两边设有电磁铁10,当齿轮基圆盘4做定轴转动带动横向托板7时,特别是发生变位时,齿轮基圆盘4很可能与横向托板7抵住,导致横向托板7行程减少,所以必须保证横向托板7与齿轮基圆盘4的相对位置如上设置。

39.进一步的,所述圆柱齿轮减速机构3为一级圆柱齿轮减速机构,包括齿轮 a301和齿轮b302,所述齿轮a301选用齿数为18,模数为1的尼龙齿轮,其分度圆直径为da=18

×

1mm)=18mm,所述齿轮b302需选用的齿数为90,模数为1的尼龙齿轮,其分度圆直径为db=90

×

1mm=90mm,所述齿轮a301 和齿轮b302之间的传动比i=5,所述齿轮a301和齿轮b302的中心距 d=(da db)

÷

2=54mm。

40.进一步的,所述横向托板7与变位板8之间设置有变位螺杆801,所述横向托板7内设置有圆台701,所述变位螺杆801穿过变位板8的侧壁与圆台701螺纹连接。

41.进一步的,所述横向托板7内设置有凹槽702,所述圆台701设置在凹槽702 内,所述圆台701可在凹槽702内绕中心轴旋转并与凹槽702的侧壁保持一定间隙,为完成变位齿轮与根切现象的演示和验证,在变位板8和横向托板7间加入螺杆传动,通过旋转变位螺杆801,实现横向托板7的纵向运动。螺杆传动具有可改变机构的运动方式和方向,速比大,省力,能自锁等优点;考虑到直接在横向托板7上攻螺纹与变位螺杆801配合,要求同轴度配合精度极高,稍有偏移,传递失效;所以采用在横向托板7的相应位置,放入一个攻有相应螺纹的圆台 701,圆台701可在横向托板7内绕中心轴旋转并与横向托板7保持一定间隙,通过旋转变位螺杆801,装置自行调节同轴度;这样一来,就可以大大降低加工精度要求。

42.进一步的,所述单片机控制模块16包括电机驱动模块、温度控制模块和齿廓绘制模块,所述温度控制模块用于控制电热丝15的温度,保持电热丝15的温度在120℃左右,当热敏纸401接触90℃以上的物体时,热敏图层开始变色,所以,当通电的电热丝15压在热敏纸401上时,纸上就会出现齿廓形状;所述电机驱动模块用于输出脉冲信号控制步进电机2,所述齿廓绘制模块用于控制电磁铁10的通断电,带动电热丝15周期运动,同时配合步进电机2的驱动进行绘制齿廓,单片机控制电磁铁10的启动和停歇。当步进电机2转动时,电磁铁10 不通电,当步进电机2停歇时,电磁铁10开始工作,在通电时由于电磁铁10 有磁性,安装

在透明塑料板12上的衔铁柱11被电磁铁10吸引,这样,加热的电热丝15与热敏纸401接触,完成一次齿廓绘制。

43.进一步的,所述齿廓绘制模块一个运动周期设置为1秒,一个运动周期中电热丝15压印时间t=0.6秒,抬起时间t0=0.3秒,横向托板7行进时间t1=0.1 秒组成,其中行进过程通过步进电机2的输出转速为1.57rad/s,一级圆柱齿轮传动比为5,齿轮基圆盘4的转速为α=0.314rad/s;每个周期中,横向托板7 的行进距离为s=r

×

α

×

t1=100

×

0.314

×

0.1mm=3.14mm,其中r为齿轮基圆盘4的半径,上述数据均经由试验得出;发热丝15通电后需有6s的预热时间,随着时间的增加,发热丝15温度逐渐增高,利用温度控制器将其控制在120℃左右;若发热丝15与热敏纸401接触时间过短,齿条轮廓线过淡;若接触时间过长,齿条轮廓线过粗;为保证绘制的齿廓基本落在匀称的细线状态,需要对压印时间加以设计,同时为了保证较为圆滑漂亮的包络线形状,需要对其行走时间加以设计,故经反复试验后,取以1秒为周期,一个周期由热敏压印及保持 0.6秒,压印抬起0.3秒,行走0.1秒组成。

44.热敏式齿轮范成电控演示仪的工作过程为:

45.一、选择齿轮范成方式(如标准,根切等)。

46.二、步进电机2将驱动力通过圆柱齿轮减速机构3运动传递给齿轮基圆盘4。

47.三、齿轮基圆盘4转动,并带动钢丝9拉动横向托板7水平运动。

48.四、当横向托板7移动了所设定行走时间后,利用单片机控制模块16控制步进电机2停歇,进而让横向托板7停歇。

49.五、同时,单片机控制模块16的控制电磁铁10通电将衔铁柱11吸合,带动有齿条轮廓样本槽14的透明塑料板12靠近热敏纸401并停留所设定的压印及保持时间,然后再通过单片机控制模块16将电磁铁10断电,使得透明塑料板 12在弹簧13的带动下抬升到初始高度,实现透明塑料板12的周期性往复运动。

50.六、利用热敏压印方式,齿条轮廓样本槽14内的材料为发热丝15,通过单片机控制模块16,保持发热丝15的温度稳定在120℃左右,发热丝15靠近热敏纸401后,就会压印出齿轮轮廓。

51.七、压印完成并抬起透明塑料板后,步进电机2重新恢复驱动力,并重复上述二至六步骤。

52.依次循环,直至碰到行程开关,装置演示停止,完成整个实验。

53.具体实验操作如下:

54.首先将单片机控制模块16与外部电源连接。

55.在绘制标准齿轮齿廓时,将热敏纸401安装在齿轮基圆盘4上,形成与齿轮基圆盘4相同大小的热敏纸轮坯,然后将变位螺杆801调整到中心对零,使其齿条轮廓中法线与热敏纸轮坯分度圆相切,然后将横向托板7移至起始位置,按下启动开关1601,演示开始,当齿廓样本运行至终点位置时,触发对应位置的行程开关,演示结束。

56.在绘制变位齿轮齿廓时,调整热敏纸轮坯的位置,将正变位扇形区正对齿廓样本位置然后调节变位螺杆,将齿廓样本两端刻度中法线调整到远离热敏纸轮坯分度圆13.3mm处,最后将横向托板7移至起始位置,按下启动开关1601,演示开始,当齿廓样本运行至终点位置时,触发对应位置的行程开关,演示结束。

57.根据标准齿轮不发生根切的最少齿数公式,可以发现,由于设计的齿数小于 14,

所以标准齿轮发生根切,为观察不根切现象,采用变位齿轮,当齿廓样本两端刻度中法线调整到远离齿坯分度圆13.3mm处时,齿轮未根切。

58.以上所述仅为本实用新型的较佳实施例,并不用于限制本实用新型,凡在本实用新型的设计构思之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。