1.本发明属于锂离子电池材料检测技术领域,具体涉及一种正极材料中锂离子扩散能力的评价方法。

背景技术:

2.随着新能源技术的发展,锂离子电池由于具有能量密度高、循环寿命长、自放电率低、无记忆效应等优点,被广泛应用于高能量和高功率设备,比如电动汽车或便携式电子设备。

3.锂离子电池的活性颗粒的离子扩散系数是重要的动力学参数,是影响电池倍率性能的关键因素之一,决定了锂离子电池的性能。正极材料对锂离子扩散动力学的限制可影响正极材料的首效、倍率性能,并且会导致循环过程中阻抗的增大以及活性物质的损失等。因此,选择锂离子扩散动力学较好的正极材料对提高电池性能、延长电池使用寿命至关重要。研究人员为了对锂离子电池进行仿真或者设计出更合理的电池电极结构,需要测量锂离子电池颗粒材料的离子扩散系数。

4.现有技术中,锂离子在正极材料中的扩散系数一般采用恒流或恒压间歇滴定技术(gitt或pitt)、循环伏安法(cv)或者交流阻抗法(eis)进行测试,但是,这些方法一般需要依靠专业设备(电化学工作站)进行试验,通过一定的数据处理可以获得某一特定状态下扩散系数的确定值,对于原始数据的获取一般还需要制定特定的实验工部。另外,测试过程存在测试周期长、数据处理繁琐等特点。例如,使用gitt方法对正极材料中锂离子扩散能力评测时,需要选择合理的充/放电时间、静置时间,测试周期约80h~120h,甚至更长。

5.有鉴于此,亟待开发一种无需专业设备、测试方法简便、能够快速获得不同正极材料中锂离子扩散能力差异的评价方法。

技术实现要素:

6.因此,本发明要解决的技术问题在于克服现有技术中的正极材料中锂离子扩散能力的测试方法需要借助专业的设备、制定特定的实验工部、测试过程复杂、周期长等缺陷,从而提供一种正极材料中锂离子扩散能力的评价方法。

7.为此,本发明提供如下技术方案:

8.本发明提供一种正极材料中锂离子扩散能力的评价方法,包括如下步骤:

9.s1,将各待测正极材料分别组装成待评测电池,在不同的放电倍率下进行充放电循环测试,获取各待测正极材料的充放电曲线;

10.s2,根据待评测电池的标准容量,选定某一荷电状态,通过上述充放电曲线确定该荷电状态下的电压v

soc

;

11.s3,根据待评测电池的标准容量c和极片面积s,确定各放电倍率所对应的电流密度i;

12.s4,根据待评测电池的内阻r和各v

soc

所对应的放电电流i,获得极化过电位e,e=vsoc-ir;

13.s5,将获得的电流密度i与极化过电位e作图,获得各待评测电池的阴极极化曲线(放电极化曲线);

14.s6,对所述阴极极化曲线的线性区域进行直线拟合,确定阴极极化曲线的线性区域上最大电流密度处所对应的logi对应放电倍率系数x,得到锂离子由正极材料表面扩散到心部的时间t=3600/x,其中,t的单位为s;

15.s7,根据公式d0=r2/t计算扩散能力常数,其中,d0代表扩散能力常数,r为正极材料的平均半径,根据计算得到的d0评价各待测正极材料中锂离子扩散能力。

16.其中,扩散能力常数是自己定义的参数,并不能直接代表扩散系数,但是与扩散系数之间具有正相关性,能够对多款正极材料中锂离子扩散能力进行评价,快速确定各正极材料的优劣。

17.典型非限定性的,步骤s1中充、放电倍率及充放电截止电压根据待评测电池实际充、放电能力和设计准则选择,包括但不限于给定的放电倍率和充电倍率。

18.步骤s1中的充放电循环测试温度可根据实际需求选择,不同温度对应于步骤s6中的不同直线斜率,拟合得到的直线斜率k与根据b-v方程k=-0.5f/2.303rt计算的k相吻合,其中f为法拉第常数,r为气体常数,t为温度(单位k)。

19.可选的,d0值越大代表正极材料中锂离子扩散能力越强;d0值越小,代表正极材料中锂离子扩散能力越弱;

20.和/或,本发明对于待评测电池没有类型要求,只要保证组装成的待评测电池除正极材料不同外,其它参数全部一致即可,典型非限定性的,所述待评测电池可以为扣式电池或单片电池等。

21.可选的,所述各待测正极材料为镍基正极材料,钴基正极材料,锰基正极材料中的至少两种。由于本发明的评价方法只能比较不同正极材料之间的优劣,所以我们在评价过程中要选取两种以上的正极材料,所述各待评测正极材料可以选自同一类性或不同类型的正极材料。例如,所述待测正极材料可以是两种不同型号或来源的镍基正极材料,也可以一种是镍基正极材料,另一种钴基正极材料或锰基正极材料。

22.可选的,步骤s1中,不同的放电倍率为xc,其中,1/20≤x≤2,c为待评测电池的标准容量;

23.可选的,不同的放电倍率为1/15c,1/10c,1/5c,2/5c,3/5c,4/5c,1c、1.5c,2c。

24.可选的,步骤s1中,充放电循环测试中的充电倍率保持一致;

25.可选的,所述充电倍率为0.05c-1c。

26.可选的,步骤s2中,某一荷电状态为0-100%荷电状态下的任一荷电状态。

27.可选的,步骤s3中,电流密度i=xc/s。

28.可选的,步骤s4中,放电电流i=xc。

29.可选的,步骤s5中,阴极极化曲线以logi为纵坐标,以极化过电位e为横坐标;

30.或者,阴极极化曲线以logi为横坐标,以极化过电位e为纵坐标。

31.可选的,步骤s7中,r通过扫描电镜(sem)获取,具体为,通过sem获取正极材料的d50粒径,然后除以2即为正极材料的平均半径。

32.本发明所述的扣式电池或单片电池的组成、组装方法均为本领域的常规组成和方

法。

33.典型非限定性的,所述扣式电池包括正极壳、正极片、隔膜、电解液、负极片、负极壳。

34.所述正极还包括集流体,正极材料结合在集流体上,结合的工艺可以采用现有的涂布和冷压工艺。具体地,将正极材料、导电剂、粘结剂按照常规比例混合均匀并加入到溶剂中,制成正极浆料;将正极浆料均匀涂布在正极集流体铝箔上,烘干后冷压,再进行模切、分条,制成正极片。其中该正极浆料的固含量可以为70-75%,导电剂可以为常规导电剂,例如乙炔黑,粘结剂可以为常规粘结剂,例如丁苯橡胶或聚偏氟乙烯pvdf,溶剂可采用常规有机溶剂,例如n-甲基吡咯烷酮nmp。

35.所述扣式电池的负极为锂金属电极。

36.本发明的电解液可采用常规市售的锂离子电解液,也可采用现有常规材料自制,例如可采用包括溶剂、锂盐和添加剂的电解液,所述溶剂选自碳酸乙烯酯、碳酸二甲酯和碳酸甲乙酯中的至少一种。所述锂盐选自六氟磷酸锂和/或四氟硼酸锂;所述添加剂选自碳酸亚乙烯酯、碳酸丙烯酯、硫酸乙烯酯和二氟磷酸锂中的至少一种。锂盐的摩尔浓度为0.8-1.2mol/l,可采用体积比为1:1:1-5:3:2的碳酸乙烯酯(ec)、碳酸二甲酯(dec)、碳酸甲乙酯(emc)的混合液为溶剂。添加剂的体积百分数可以为0.5-5%。本发明的可采用现有的传统隔膜,例如pe隔膜、pp隔膜、pp/pe复合薄膜,或者其他市售隔膜。

37.所述扣式电池的组装方法为:将正极裁切为φ12的极片,在正极壳内中心位置放入裁切好的正极片,然后将隔膜完整覆盖着极片上,再将锂金属负极覆盖着隔膜上,并于正极片对齐,在锂金属负极上放置垫片和弹簧片,滴入适量电解液,并将负极壳扣置在顶层,封装。

38.本发明提供的正极材料中锂离子扩散能力评价方法的理论基础为:在电池中,锂离子嵌入正极的反应过程包括三个过程:电解液的传质过程、固液界面的传质过程、固相内的扩散过程。其中,由于液相的离子扩散系数较大(约10-6

cm2/s),故液相的传质过程可以忽略不计。

39.一般,在较低的放电倍率下,电池的放电容量随着放电倍率的增加缓慢减小,反应过程(正极的嵌锂过程)主要受到固液界面的传质过程控制;在较高的放电倍率下,电池的放电容量随着放电倍率的增加明显减小,电池会很快到达截止电压。除电池内阻的影响外,造成这样现象的主要原因是在较高的放电倍率下,锂离子经过固液界面后进入固相,由于固相来不及将表面的锂离子转移至体相,使得固相表面的锂离子浓度提早到达截至电压所对应的浓度。因此,可以认为在较高放电倍率下的放电过程受到了固相扩散的限制,而放电所用的时间反映了固液界面的传质速度。锂离子的固相扩散速率会受到过电位的影响,而材料本征的扩散系数与某临界过电位下材料的最大扩散速率有关,即在某一过电位下,扩散速率随着过电位的增大而不再变化。根据butler

–

volmer(b-v)方程可知,不同电极反应控制过程会在极化曲线上呈现不同的斜率,因此通过对阴极极化曲线分析,可找到固相扩散的临界过电位和临界电流密度,该电流密度下对应的放电时间即为锂离子在固相内的由表面向心部扩散的时间。

40.本发明技术方案,具有如下优点:

41.本发明提供的正极材料中锂离子扩散能力的评价方法,可直接借助传统充放电

柜、依靠电池的充放电循环测试数据获取待评测正极材料的锂离子扩散系数的大小关系。区别于现有技术中的对材料扩散系数进行直接测试,例如采用gitt、pitt、cv、eis等电化学手段,需依靠电化学工作站或其他仿真建模等的方式获得的扩散系数,测试相对繁琐,需要特定实验方案和设备,本发明在仅需评测各材料扩散能力大小的需求下,相较于其它直接求解扩散系数的评价手段,该方法具有测试步骤简单,测试步骤可与电池充放电能力测试、循环性能测试等集成,无需借助专业设备和特定实验方案,属于对常规循环测试数据的深度挖掘,可在较短时间内准确地评估出多款正极材料的锂离子扩散能力的差异。

附图说明

42.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

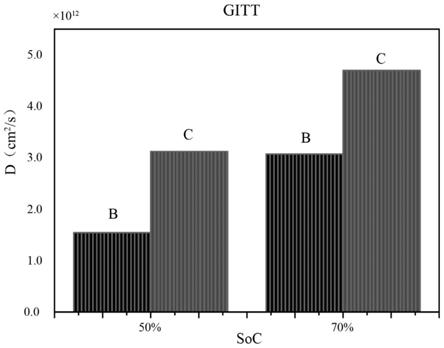

43.图1是本发明实施例1中通过gitt法测得b电池和c电池的扩散系数;

44.图2是本发明实施例1中b电池的充放电曲线;

45.图3是本发明实施例1中c电池的充放电曲线;

46.图4是本发明实施例1中b电池和c电池在50%soc下的阴极极化曲线;

47.图5是本发明实施例1中b电池和c电池在75%soc下的阴极极化曲线;

48.图6是本发明实施例2中e电池的充放电曲线;

49.图7是本发明实施例2中f电池的充放电曲线;

50.图8是本发明实施例2中e电池和f电池在30%soc下的阴极极化曲线。

具体实施方式

51.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

52.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

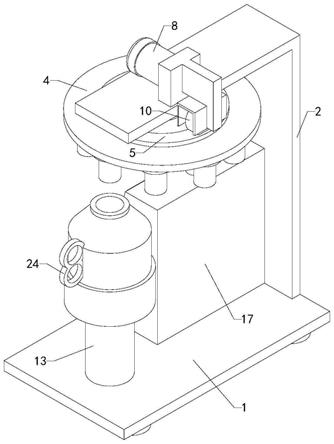

53.以下实施例中,待评测电池为扣式电池,其组成和组装方法为:

54.(1)正极片的制备:取正极材料、导电剂乙炔黑、粘结剂聚偏氟乙烯pvdf按照质量比96:1.5:2.5混合均匀,得到混合物,加入溶剂n-甲基-2-吡咯烷酮(nmp)中,制得正极浆料(固含量为70%),将正极浆料按照19mg/cm2的单面面密度均匀涂布在正极集流体铝箔上,铝箔的厚度为12μm,在100℃下烘干后冷压,再进行模切、分条,制成锂离子电池正极片。

55.(2)负极片采用锂金属负极。

56.(3)电解液的制备:将六氟磷酸锂溶解于体积比为5:3:2的碳酸乙烯酯、碳酸二甲酯和碳酸甲乙酯的混合溶剂中,得到浓度为1.15mol/l的六氟磷酸锂溶液,以体积浓度计,加入碳酸亚乙烯酯1%,二氟磷酸锂0.5%,硫酸乙烯酯dtd 0.5%,得到锂离子电池电解液。

57.(4)将正极裁切为φ12的极片,在正极壳内中心位置放入裁切好的正极片,然后将隔膜完整覆盖着极片上,再将锂金属负极覆盖着隔膜上,并于正极片对其,在锂金属负极上放置垫片和弹簧片,滴入0.5ml的电解液,并将负极扣置在顶层,封装。

58.实施例1

59.两款正极材料中锂离子扩散能力的评价方法,包括以下步骤:

60.s1,将两款ncm613正极材料按照上述方式组装为正极/锂的扣式电池(待评测电池),分别命名为b电池和c电池。通过gitt测得,在50%soc和70%soc下,c电池的扩散系数均高于b电池,高出约1.53~2倍(图1)。

61.本实施例的方法对上述b电池和c电池按照常规充放电循环测试(测试温度为25℃),放电倍率选择1/15c、1/10c、1/5c、2/5c、3/5c、4/5c、1c、1.5c、2c、2.5c、3c、3.5c其中,c为电池的标准容量,本实施例中为3.845mah),每次放电完成后采用1/3c充电到截止电压4.4v,获取充放电曲线如图2和图3。

62.s2,根据待评测电池的标准容量,选定某一soc(0~100%),本实施例中为50%和70%,在步骤s1的各放电曲线中找到该soc下所对应的电压v

soc

。

63.表1

[0064][0065]

注:表中

“‑”

处代表没有采用该数据,尽管在该放电倍率下进行了充放电循环测试。

[0066]

s3,根据待评测电池的标准容量c和极片面积s(b电池的极片面积为113.097mm2,c电池的极片面积为113.097mm2),确定各放电倍率所对应的电流密度i,i=xc/s。

[0067]

s4,根据待评测电池的内阻r(b电池的内阻为26.9ω,c电池的内阻为23.35ω)和各放电倍率、各v

soc

所对应的放电电流i(a),i=xc,对v

soc

进行修正,获得极化过电位e(v),e=v

soc-ir,具体数据见下表:

[0068]

表2

[0069][0070][0071]

步骤s5,将获得的电流密度i与极化过电位e作图,以logi为纵坐标,以极化过电位e为横坐标,获得两款待评测电池的阴极极化曲线(放电极化曲线),如图4和图5所示。

[0072]

步骤s6,根据电荷转移关系对曲线的线性区域进行直线拟合,如图4和图5所示(对于锂离子电池,在25℃条件下,拟合的直线方程为y=-0.8456x),直线与阴极极化曲线上的最大电流密度处的交点所对应的logi分别为:50%soc下b电池为-1.946,c电池为-1.676,70%soc下b电池为-2.168,c电池为-1.845,对应的放电倍率系数x分别为:50%soc下b电池为0.33,c电池为0.62,70%soc下b电池为0.2,c电池为0.42,放电时间t即为锂离子由正极材料表面扩散到心部的时间,根据公式t=3600/x计算,单位为s,50%soc下b电池的t为12000s,c电池的t为5827s,70%soc下b电池的t为18000s,c电池的t为8741s。

[0073]

步骤s7,根据公式d0=r2/t计算扩散能力常数,r为正极材料的平均半径,通过sem获取正极材料的d50粒径,然后除以2即为正极材料的平均半径,其中,b电池正极材料的r为1.855μm,c电池正极材料的r为1.700μm,经计算,50%soc下b电池的d0为2.868

×

10-12

cm2/s,c电池的d0为4.960

×

10-12

cm2/s,70%soc下b电池的d0为1.912

×

10-12

cm2/s,c电池的d0为3.306

×

10-12

cm2/s,c电池的d0值同样均高于b电池,高出均约1.73倍,表明c电池具有较优越的锂离子扩散动力学性能,与gitt测试方法得到的数据吻合。

[0074]

实施例2

[0075]

两款正极材料中锂离子扩散能力的评价方法,包括以下步骤:

[0076]

s1,将两款ncm523正极材料按照上述方式组装为正极/锂的扣式电池(待评测电池),分别命名为e电池和f电池。通过gitt测得,在30%soc下,f电池的扩散系数均高于e电池,高出约1.899倍。

[0077]

本实施例的方法对上述e电池和f电池按照常规充放电循环测试(测试温度为25℃),放电倍率选择1/5c、2/5c、3/5c、4/5c、1c、1.5c其中,c为电池的标准容量,本实施例中为3.8mah),每次放电完成后采用1/3c充电到截止电压4.4v,获取充放电曲线如图6和图7。

[0078]

s2,根据待评测电池的标准容量,选定某一soc(0~100%),本实施例中为30%,在步骤s1的各放电曲线中找到该soc下所对应的电压v

soc

。

[0079]

s3,根据待评测电池的标准容量c和极片面积s(e电池的极片面积为113.097mm2,f电池的极片面积为113.097mm2),确定各放电倍率所对应的电流密度i,i=xc/s。

[0080]

s4,根据待评测电池的内阻r(e电池的内阻为22.12ω,f电池的内阻为20.11ω)和各放电倍率、各v

soc

所对应的放电电流i(a),i=xc,对v

soc

进行修正,获得极化过电位e(v),e=v

soc-ir,具体数据见下表:

[0081]

表3

[0082][0083]

步骤s5,将获得的电流密度i与极化过电位e作图,以logi为纵坐标,以极化过电位e为横坐标,获得两款待评测电池的阴极极化曲线(放电极化曲线),如图8所示。

[0084]

步骤s6,根据电荷转移关系对曲线的线性区域进行直线拟合,如图8所示(对于锂离子电池,在25℃条件下,拟合的直线方程为y=-0.8456x),直线与阴极极化曲线上的最大电流密度处的交点所对应的logi值分别为:30%soc下e电池为-1.690,f电池为-1.866,对应的放电倍率系数x分别为:30%soc下e电池为0.6,c电池为0.4,放电时间t即为锂离子由

正极材料表面扩散到心部的时间,根据公式t=3600/x计算,单位为s,30%soc下e电池的t为6000s,f电池的t为9000s。

[0085]

步骤s7,根据公式d0=r2/t计算扩散能力常数,r为正极材料的半径,通过sem获取,其中,e电池正极材料的r为2.5μm,f电池正极材料的r为2.3μm,经计算,30%soc下e电池的d0为1.042

×

10-11

cm2/s,f电池的d0为5.878

×

10-12

cm2/s,e电池的d0值高于f电池,高出约1.77倍,表明f电池具有较优越的锂离子扩散动力学性能,通过gitt测试方法得到e电池的扩散系数高于f电池约1.899倍,数据吻合。

[0086]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。