1.本发明涉及数控成型机技术领域,具体为一种汽车扭杆智能加工用全自动数控成型机及加工工艺。

背景技术:

2.汽车扭杆作为汽车重要的零部件,也叫做扭杆弹簧,是一种弹簧钢制成的高强度杆状结构,通过将扭杆固定在车上,减小了非簧载质量,提高汽车的平顺性和操控稳定性,汽车扭杆在加工过程中需要使用全自动数控成型机进行最终的成型加工。

3.目前,现有的汽车扭杆智能加工用全自动数控成型机在使用时存在以下问题:由于扭杆的两端为圆锥过渡设计,在进行车加工时需要电脑控制车刀具移动,容易因为停电或机器故障而造成控制失效,进而使得工件报废。

4.同时,现有的汽车扭杆智能加工用全自动数控成型机在对扭杆加工时主要依靠主轴带动各种刀具对扭杆进行铣、车等成型加工,但在实际工作的过程中,车铣刀具为完全隔离的两部分,这就需要使用两个主轴,导致在工作时,需要电脑反复控制,容易提高设备使用的故障率。

5.另外,在进行成型加工前,工作人员会将扭杆放置在固定组件中,然后依靠成型机内部左右两侧的主轴校正柱同步向扭杆移动,从而确保扭杆在中心,但随着时间的推移,校正精度会慢慢发生偏移,而现有技术中没有实时监控机构,导致偏移逐渐增大,最终使得加工发生偏移,造成工件报废。

技术实现要素:

6.本发明的目的在于提供一种汽车扭杆智能加工用全自动数控成型机及加工工艺,以解决上述背景技术中提出的车加工不同步、故障率高和无法修正微小偏移的问题。

7.为实现上述目的,本发明提供如下技术方案:一种汽车扭杆智能加工用全自动数控成型机,包括机床、移动组件、夹持组件、工件和对正柱,所述移动组件的内侧面固定安装有固定柱,所述固定柱的右侧传动连接有主轴,所述主轴的另一面固定安装有固定架,所述固定架的内部开设有传动槽,所述固定架内侧面的上下两端均开设有密封槽,所述密封槽的内部密封卡接有刀具,所述刀具的内部活动套接有二号弹簧,所述传动槽内部的上下两侧均密封套接有密封柱,所述传动槽的内部填充有一号传动液和二号传动液,所述固定架内侧面的中部固定连通有密封筒,所述密封筒的内部密封套接有移动柱,所述移动柱的另一端固定安装有转筒,所述转筒的另一面开设有打磨槽;

8.本数控成型机在工作时,将工件放置在夹持组件上面并将工件夹持固定,启动移动组件并控制左右两个固定柱进行同步线性移动,带动两个对正柱对着工件的左右两端完成中心对正操作;然后,控制夹持组件并带动工件移动至与固定架中心相同的高度,启动主轴并带动固定架和刀具转动,随着移动组件带动固定柱、主轴和固定架向工件水平移动,进入固定架内侧面的工件会被高速转动的刀具进行车加工,随着固定架的移动更加深入,工

件的两端开始与打磨槽接触并逐渐进行去毛刺倒圆角等操作,此设计将铣、车操作同步进行,减小了制造用料和系统的控制复杂程度,使得工件的加工更加高效;同时,持续水平移动的固定架会通过工件将转筒向密封筒的内部方向挤压移动,带动移动柱进入密封筒的内部并压缩一号传动液,利用一号传动液的液压动力推动两个密封柱,然后推动二号传动液,带动二号传动液推动刀具并向工件的外表面移动,随着工件的加工深入其很快会加工至锥形过渡区域,此时,刀具会同步向工件的轴向移动并进行车加工,从而完成对工件的同步成型加工,二号弹簧在刀具移动的过程中会被拉伸,从而辅助刀具在加工完毕后自动复位,而刀具采用的液压同步移动设计能够保证在停电时刀具自动停止转动,而且可以咋移动组件带动主轴和固定架复位移动时,利用二号弹簧的复位力带动刀具同步复位,从而避免工件被刀具损伤而报废。

9.通过设置有转筒使得工件在相对移动的过程(注:工件只能随着夹持组件进行上下移动,左右水平移动的是移动组件和固定架,当移动组件带动固定架向工件的两端移动时,相当于工件相对移动),一边利用高速转动的刀具对工件的两端进行车加工,然后利用工件的两端进入打磨槽的内部进行铣加工包括去毛刺和倒圆角,通过移动组件带动固定架进一步水平移动,使得工件带动转筒和移动柱向密封筒的内部方向移动,从而推动一号传动液,然后同步推动两个密封柱,进而推动二号传动液,然后利用二号传动液的液压带动刀具向工件的轴向同步移动,完成对工件的圆锥过渡面的同步车加工,而且在断电时主轴自动停止转动,由于工件抵住转筒,使得刀具能维持原来的位置动,即使移动组件带动固定架向原始位置复位移动,被拉伸的二号弹簧也能自动带动刀具复位,从而避免工件的外表面被刀具刮伤而报废。

10.通过设置有转筒使得固定架在带动刀具对工件外表面的两端进行车加工时,通过移动组件带动固定架的持续水平移动,使得工件的两端会逐渐进入打磨槽,由于转筒会被固定架带动而高速转动,使得进入打磨槽中的工件可以进行同步铣加工(包括去毛刺和倒角),从而有效避免了使用两个主轴加工的弊端,不仅降低了制造用料的设计难度,还提高了成型加工效率,另外由于主轴的数量减少,使得数控的复杂程度下降,进一步降低了设备使用的故障率。

11.作为本发明的进一步方案,所述夹持组件的正面夹持固定有工件,所述移动组件的数量为两个且分别分布在机床内腔的左右两侧,所述固定柱外表面的顶部固定安装有对正柱,所述密封筒的外表面设置有位于固定架和转筒之间的监测机构;

12.夹持组件通过对工件进行自动夹持,在人工放置工件后,整个过程便无需人工介入,一方面,利用夹持组件对工件进行夹持固定然后带动工件进行竖直移动,同时,配合移动组件带动固定架进行水平移动,从而完成对工件高度的自动数控成型加工。

13.作为本发明的进一步方案,所述监测机构包括压力传感器和一号弹簧,所述一号弹簧靠近压力传感器的一端弹性连接有一号限位环,所述一号弹簧的另一端弹性连接有二号限位环,所述压力传感器固定套接于密封筒的外表面,所述一号弹簧、一号限位环和二号限位环均活动套接于密封筒的外表面,所述一号弹簧与压力传感器固定连接,所述二号限位环与转筒固定连接;

14.如图5和8所示,当转筒在工件的作用下向密封筒的内部方向移动时,会带动二号限位环向压力传感器移动,然后压缩一号弹簧,被压缩的一号弹簧将压力传递至一号限位

环和压力传感器中,通过对比左右两个压力传感器的读数,便可以了解转筒的位移程度,从而在每次进行加工的过程中取压力传感器的读数,便可实现对对正柱的自动对正的纠偏功能。

15.通过设置有一号弹簧使得转筒在每次被工件抵住而移动时,通过压缩一号弹簧从而将转筒的位移程度转化为可识别的压力,通过一号限位环将压力传递至压力传感器中,然后通过对比左右两个压力传感器的读数便可了解左右两个转筒的位移偏差,在每次加工时实现实时监控纠偏的功能,可有效提高设备的加工精度。

16.作为本发明的进一步方案,所述传动槽的横截面形状为“c”形,所述传动槽内部的竖直部分密封套接有两个上下分布的密封柱,所述一号传动液位于上下两个密封柱之间,所述密封筒的内腔也填充有一号传动液,所述二号传动液位于传动槽内部中密封柱和刀具之间的区域,所述二号传动液的内部溶有气泡;

17.如图5所示,一号传动液和二号传动液完全隔离来,当移动柱向密封筒的内部方向移动时,会首先将压力传递至一号传动液,由于一号传动液不可被压缩,从而实现压力的无损同步传递,而二号传动液中溶有气泡,主要是在针对非45

°

角的圆锥过渡加工时,使得二号传动液可以被压缩,从而延迟压力的传递,提高刀具在同步车加工时的适配范围。

18.作为本发明的进一步方案,所述密封槽与传动槽连通,所述刀具位于密封槽内侧的一端开设有卡槽,所述卡槽的内部活动套接有二号弹簧,所述刀具通过二号弹簧弹性连接于密封槽的内部;

19.二号传动液受压后会流动进入密封槽和卡槽的内部并推动刀具,从而带动刀具向外侧移动并进行车加工,二号弹簧被拉伸后,可以辅助刀具进行加工完毕后的复位。

20.作为本发明的进一步方案,所述密封筒的内壁开设有固定槽,所述移动柱靠近固定架一端的外表面设有凸起,所述凸起适配卡接于固定槽;如图5和9所示,移动柱靠近密封筒的一端外侧设有凸起,凸起能够完美卡接于固定槽的内部,使得移动柱只能沿着密封筒的轴向移动而不会发生转动,在固定架带动密封筒高速转动时,能够实现对工件的同步铣加工,避免移动柱与密封筒发生相对转动打滑。

21.作为本发明的进一步方案,所述移动组件包括液压杆和导向筒,所述液压杆的伸缩端固定安装有移动板,所述导向筒的内部活动套接有导向柱,所述导向柱的另一端与移动板固定连接,所述液压杆和导向筒均与机床的内壁固定连接;液压杆启动后会带动移动板进行水平移动,移动中的移动板也会带动导向柱移动,导向柱套接于导向筒的内部,从而提高了移动板在移动中的稳定性。

22.作为本发明的进一步方案,所述夹持组件包括一号直线电机和稳定柱,所述一号直线电机的正面传动连接有承接板,所述承接板通过稳定柱导向支撑于一号直线电机的正面,所述承接板的正面固定安装有二号直线电机,所述二号直线电机的正面传动连接有夹持块,所述夹持块的内部夹持固定有工件;如图6所示,一号直线电机负责带动承接板进行上下移动,稳定柱能够为承接板提供稳定导向功能,而二号直线电机则能控制上下两个夹持块进行移动并对工件进行稳定的夹持固定。

23.作为本发明的进一步方案,所述打磨槽的内壁为圆弧过渡设计;打磨槽内壁的圆弧过渡设计能够对工件的两端进行同步倒角操作,提高加工效率。

24.一种汽车扭杆智能加工用全自动数控成型机的加工工艺,包括以下步骤:

25.将工件放置在夹持组件上面并将工件夹持固定,启动移动组件并控制左右两个固定柱进行同步线性移动,带动两个对正柱对着工件的左右两端完成中心对正操作;

26.然后,控制夹持组件并带动工件移动至与固定架中心相同的高度,启动主轴并带动固定架和刀具转动,随着移动组件带动固定柱、主轴和固定架向工件水平移动,进入固定架内侧面的工件会被高速转动的刀具进行车加工,随着固定架的移动更加深入,工件的两端开始与打磨槽接触并逐渐进行去毛刺倒圆角等操作,此设计将铣、车操作同步进行,减小了制造用料和系统的控制复杂程度,使得工件的加工更加高效;

27.同时,持续水平移动的固定架会通过工件将转筒向密封筒的内部方向挤压移动,带动移动柱进入密封筒的内部并压缩一号传动液,利用一号传动液的液压动力推动两个密封柱,然后推动二号传动液,带动二号传动液推动刀具并向工件的外表面移动,随着工件的加工深入其很快会加工至锥形过渡区域,此时,刀具会同步向工件的轴向移动并进行车加工,从而完成对工件的同步成型加工,二号弹簧在刀具移动的过程中会被拉伸,从而辅助刀具在加工完毕后自动复位,而刀具采用的液压同步移动设计能够保证在停电时刀具自动停止转动,而且可以咋移动组件带动主轴和固定架复位移动时,利用二号弹簧的复位力带动刀具同步复位,从而避免工件被刀具损伤而报废;

28.如图5和8所示,当转筒在工件的作用下向密封筒的内部方向移动时,会带动二号限位环向压力传感器移动,然后压缩一号弹簧,被压缩的一号弹簧将压力传递至一号限位环和压力传感器中,通过对比左右两个压力传感器的读数,便可以了解转筒的位移程度,从而在每次进行加工的过程中取压力传感器的读数,便可实现对对正柱的自动对正的纠偏功能。

29.与现有技术相比,本发明的有益效果是:

30.1.本发明通过设置有转筒使得工件在相对移动的过程(注:工件只能随着夹持组件进行上下移动,左右水平移动的是移动组件和固定架,当移动组件带动固定架向工件的两端移动时,相当于工件相对移动,一边利用高速转动的刀具对工件的两端进行车加工,然后利用工件的两端进入打磨槽的内部进行铣加工包括去毛刺和倒圆角,通过移动组件带动固定架进一步水平移动,使得工件带动转筒和移动柱向密封筒的内部方向移动,从而推动一号传动液,然后同步推动两个密封柱,进而推动二号传动液,然后利用二号传动液的液压带动刀具向工件的轴向同步移动,完成对工件的圆锥过渡面的同步车加工,而且在断电时主轴自动停止转动,由于工件抵住转筒,使得刀具能维持原来的位置动,即使移动组件带动固定架向原始位置复位移动,被拉伸的二号弹簧也能自动带动刀具复位,从而避免工件的外表面被刀具刮伤而报废。

31.2.本发明通过设置有转筒使得固定架在带动刀具对工件外表面的两端进行车加工时,通过移动组件带动固定架的持续水平移动,使得工件的两端会逐渐进入打磨槽,由于转筒会被固定架带动而高速转动,使得进入打磨槽中的工件可以进行同步铣加工(包括去毛刺和倒角),从而有效避免了使用两个主轴加工的弊端,不仅降低了制造用料的设计难度,还提高了成型加工效率,另外由于主轴的数量减少,使得数控的复杂程度下降,进一步降低了设备使用的故障率。

32.3.本发明通过设置有一号弹簧使得转筒在每次被工件抵住而移动时,通过压缩一号弹簧从而将转筒的位移程度转化为可识别的压力,通过一号限位环将压力传递至压力传

感器中,然后通过对比左右两个压力传感器的读数便可了解左右两个转筒的位移偏差,在每次加工时实现实时监控纠偏的功能,可有效提高设备的加工精度。

附图说明

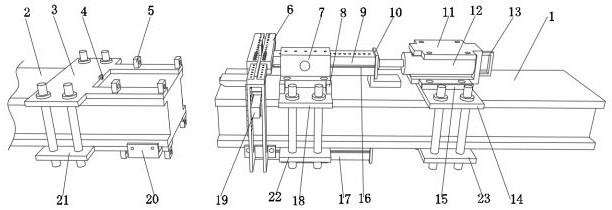

33.图1为本发明总体结构示意图;

34.图2本发明图1中a处结构的放大示意图;

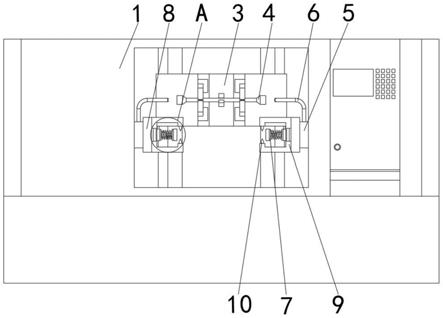

35.图3本发明机床内部结构的立体剖切示意图;

36.图4本发明图3中b处结构的放大示意图;

37.图5本发明固定架的正面剖切示意图;

38.图6本发明夹持组件和工件的结构示意图;

39.图7本发明移动组件的分离示意图;

40.图8为本发明监测机构和固定架的分离示意图;

41.图9本发明密封、移动柱和转筒的分离示意图。

42.附图中,各标号所代表的部件列表如下:

43.1、机床;2、移动组件;21、液压杆;22、移动板;23、导向筒;24、导向柱;3、夹持组件;31、一号直线电机;32、承接板;33、二号直线电机;34、夹持块;35、稳定柱;4、工件;5、固定柱;6、对正柱;7、监测机构;71、压力传感器;72、一号弹簧;73、一号限位环;74、二号限位环;8、主轴;9、固定架;10、刀具;11、传动槽;12、密封槽;13、密封柱;14、一号传动液;15、二号传动液;16、卡槽;17、二号弹簧;18、密封筒;181、固定槽;19、移动柱;20、转筒;201、打磨槽。

具体实施方式

44.请参阅图1-9,本发明提供一种技术方案:一种汽车扭杆智能加工用全自动数控成型机,包括机床1、移动组件2、夹持组件3、工件4和对正柱6,移动组件2的内侧面固定安装有固定柱5,固定柱5的右侧传动连接有主轴8,主轴8的另一面固定安装有固定架9,固定架9的内部开设有传动槽11,固定架9内侧面的上下两端均开设有密封槽12,密封槽12的内部密封卡接有刀具10,刀具10的内部活动套接有二号弹簧17,传动槽11内部的上下两侧均密封套接有密封柱13,传动槽11的内部填充有一号传动液14和二号传动液15,固定架9内侧面的中部固定连通有密封筒18,密封筒18的内部密封套接有移动柱19,移动柱19的另一端固定安装有转筒20,转筒20的另一面开设有打磨槽201;

45.本数控成型机在工作时,将工件4放置在夹持组件3上面并将工件4夹持固定,启动移动组件2并控制左右两个固定柱5进行同步线性移动,带动两个对正柱6对着工件4的左右两端完成中心对正操作;然后,控制夹持组件3并带动工件4移动至与固定架9中心相同的高度,启动主轴8并带动固定架9和刀具10转动,随着移动组件2带动固定柱5、主轴8和固定架9向工件4水平移动,进入固定架9内侧面的工件4会被高速转动的刀具10进行车加工,随着固定架9的移动更加深入,工件4的两端开始与打磨槽201接触并逐渐进行去毛刺倒圆角等操作,此设计将铣、车操作同步进行,减小了制造用料和系统的控制复杂程度,使得工件4的加工更加高效;同时,持续水平移动的固定架9会通过工件4将转筒20向密封筒18的内部方向挤压移动,带动移动柱19进入密封筒18的内部并压缩一号传动液14,利用一号传动液14的液压动力推动两个密封柱13,然后推动二号传动液15,带动二号传动液15推动刀具10并向

工件4的外表面移动,随着工件4的加工深入其很快会加工至锥形过渡区域,此时,刀具10会同步向工件4的轴向移动并进行车加工,从而完成对工件4的同步成型加工,二号弹簧17在刀具10移动的过程中会被拉伸,从而辅助刀具10在加工完毕后自动复位,而刀具10采用的液压同步移动设计能够保证在停电时刀具10自动停止转动,而且可以咋移动组件2带动主轴8和固定架9复位移动时,利用二号弹簧17的复位力带动刀具10同步复位,从而避免工件4被刀具10损伤而报废。

46.通过设置有转筒20使得工件4在相对移动的过程注:工件4只能随着夹持组件3进行上下移动,左右水平移动的是移动组件2和固定架9,当移动组件2带动固定架9向工件4的两端移动时,相当于工件4相对移动,一边利用高速转动的刀具10对工件4的两端进行车加工,然后利用工件4的两端进入打磨槽201的内部进行铣加工包括去毛刺和倒圆角,通过移动组件2带动固定架9进一步水平移动,使得工件4带动转筒20和移动柱19向密封筒18的内部方向移动,从而推动一号传动液14,然后同步推动两个密封柱13,进而推动二号传动液15,然后利用二号传动液15的液压带动刀具10向工件4的轴向同步移动,完成对工件4的圆锥过渡面的同步车加工,而且在断电时主轴8自动停止转动,由于工件4抵住转筒20,使得刀具10能维持原来的位置动,即使移动组件2带动固定架9向原始位置复位移动,被拉伸的二号弹簧17也能自动带动刀具10复位,从而避免工件4的外表面被刀具10刮伤而报废。

47.通过设置有转筒20使得固定架9在带动刀具10对工件4外表面的两端进行车加工时,通过移动组件2带动固定架9的持续水平移动,使得工件4的两端会逐渐进入打磨槽201,由于转筒20会被固定架9带动而高速转动,使得进入打磨槽201中的工件4可以进行同步铣加工包括去毛刺和倒角,从而有效避免了使用两个主轴8加工的弊端,不仅降低了制造用料的设计难度,还提高了成型加工效率,另外由于主轴8的数量减少,使得数控的复杂程度下降,进一步降低了设备使用的故障率。

48.其中,夹持组件3的正面夹持固定有工件4,移动组件2的数量为两个且分别分布在机床1内腔的左右两侧,固定柱5外表面的顶部固定安装有对正柱6,密封筒18的外表面设置有位于固定架9和转筒20之间的监测机构7;

49.夹持组件3通过对工件4进行自动夹持,在人工放置工件4后,整个过程便无需人工介入,一方面,利用夹持组件3对工件4进行夹持固定然后带动工件4进行竖直移动,同时,配合移动组件2带动固定架9进行水平移动,从而完成对工件4高度的自动数控成型加工。

50.其中,监测机构7包括压力传感器71和一号弹簧72,一号弹簧72靠近压力传感器71的一端弹性连接有一号限位环73,一号弹簧72的另一端弹性连接有二号限位环74,压力传感器71固定套接于密封筒18的外表面,一号弹簧72、一号限位环73和二号限位环74均活动套接于密封筒18的外表面,一号弹簧72与压力传感器71固定连接,二号限位环74与转筒20固定连接;

51.如图5和8所示,当转筒20在工件4的作用下向密封筒18的内部方向移动时,会带动二号限位环74向压力传感器71移动,然后压缩一号弹簧72,被压缩的一号弹簧72将压力传递至一号限位环73和压力传感器71中,通过对比左右两个压力传感器71的读数,便可以了解转筒20的位移程度,从而在每次进行加工的过程中取压力传感器71的读数,便可实现对对正柱6的自动对正的纠偏功能。

52.通过设置有一号弹簧72使得转筒20在每次被工件4抵住而移动时,通过压缩一号

弹簧72从而将转筒20的位移程度转化为可识别的压力,通过一号限位环73将压力传递至压力传感器71中,然后通过对比左右两个压力传感器71的读数便可了解左右两个转筒20的位移偏差,在每次加工时实现实时监控纠偏的功能,可有效提高设备的加工精度。

53.其中,传动槽11的横截面形状为“c”形,传动槽11内部的竖直部分密封套接有两个上下分布的密封柱13,一号传动液14位于上下两个密封柱13之间,密封筒18的内腔也填充有一号传动液14,二号传动液15位于传动槽11内部中密封柱13和刀具10之间的区域,二号传动液15的内部溶有气泡;

54.如图5所示,一号传动液14和二号传动液15完全隔离来,当移动柱19向密封筒18的内部方向移动时,会首先将压力传递至一号传动液14,由于一号传动液14不可被压缩,从而实现压力的无损同步传递,而二号传动液15中溶有气泡,主要是在针对非45

°

角的圆锥过渡加工时,使得二号传动液15可以被压缩,从而延迟压力的传递,提高刀具10在同步车加工时的适配范围。

55.其中,密封槽12与传动槽11连通,刀具10位于密封槽12内侧的一端开设有卡槽16,卡槽16的内部活动套接有二号弹簧17,刀具10通过二号弹簧17弹性连接于密封槽12的内部;

56.二号传动液15受压后会流动进入密封槽12和卡槽16的内部并推动刀具10,从而带动刀具10向外侧移动并进行车加工,二号弹簧17被拉伸后,可以辅助刀具10进行加工完毕后的复位。

57.其中,密封筒18的内壁开设有固定槽181,移动柱19靠近固定架9一端的外表面设有凸起,凸起适配卡接于固定槽181;如图5和9所示,移动柱19靠近密封筒18的一端外侧设有凸起,凸起能够完美卡接于固定槽181的内部,使得移动柱19只能沿着密封筒18的轴向移动而不会发生转动,在固定架9带动密封筒18高速转动时,能够实现对工件4的同步铣加工,避免移动柱19与密封筒18发生相对转动打滑。

58.其中,移动组件2包括液压杆21和导向筒23,液压杆21的伸缩端固定安装有移动板22,导向筒23的内部活动套接有导向柱24,导向柱24的另一端与移动板22固定连接,液压杆21和导向筒23均与机床1的内壁固定连接;液压杆21启动后会带动移动板22进行水平移动,移动中的移动板22也会带动导向柱24移动,导向柱24套接于导向筒23的内部,从而提高了移动板22在移动中的稳定性。

59.其中,夹持组件3包括一号直线电机31和稳定柱35,一号直线电机31的正面传动连接有承接板32,承接板32通过稳定柱35导向支撑于一号直线电机31的正面,承接板32的正面固定安装有二号直线电机33,二号直线电机33的正面传动连接有夹持块34,夹持块34的内部夹持固定有工件4;如图6所示,一号直线电机31负责带动承接板32进行上下移动,稳定柱35能够为承接板32提供稳定导向功能,而二号直线电机33则能控制上下两个夹持块34进行移动并对工件4进行稳定的夹持固定。

60.其中,打磨槽201的内壁为圆弧过渡设计;打磨槽201内壁的圆弧过渡设计能够对工件4的两端进行同步倒角操作,提高加工效率。

61.一种汽车扭杆智能加工用全自动数控成型机的加工工艺,包括以下步骤:

62.将工件4放置在夹持组件3上面并将工件4夹持固定,启动移动组件2并控制左右两个固定柱5进行同步线性移动,带动两个对正柱6对着工件4的左右两端完成中心对正操作;

63.然后,控制夹持组件3并带动工件4移动至与固定架9中心相同的高度,启动主轴8并带动固定架9和刀具10转动,随着移动组件2带动固定柱5、主轴8和固定架9向工件4水平移动,进入固定架9内侧面的工件4会被高速转动的刀具10进行车加工,随着固定架9的移动更加深入,工件4的两端开始与打磨槽201接触并逐渐进行去毛刺倒圆角等操作,此设计将铣、车操作同步进行,减小了制造用料和系统的控制复杂程度,使得工件4的加工更加高效;

64.同时,持续水平移动的固定架9会通过工件4将转筒20向密封筒18的内部方向挤压移动,带动移动柱19进入密封筒18的内部并压缩一号传动液14,利用一号传动液14的液压动力推动两个密封柱13,然后推动二号传动液15,带动二号传动液15推动刀具10并向工件4的外表面移动,随着工件4的加工深入其很快会加工至锥形过渡区域,此时,刀具10会同步向工件4的轴向移动并进行车加工,从而完成对工件4的同步成型加工,二号弹簧17在刀具10移动的过程中会被拉伸,从而辅助刀具10在加工完毕后自动复位,而刀具10采用的液压同步移动设计能够保证在停电时刀具10自动停止转动,而且可以咋移动组件2带动主轴8和固定架9复位移动时,利用二号弹簧17的复位力带动刀具10同步复位,从而避免工件4被刀具10损伤而报废;

65.如图5和8所示,当转筒20在工件4的作用下向密封筒18的内部方向移动时,会带动二号限位环74向压力传感器71移动,然后压缩一号弹簧72,被压缩的一号弹簧72将压力传递至一号限位环73和压力传感器71中,通过对比左右两个压力传感器71的读数,便可以了解转筒20的位移程度,从而在每次进行加工的过程中取压力传感器71的读数,便可实现对对正柱6的自动对正的纠偏功能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。