1.本技术涉及对位技术领域,具体涉及一种对位机构、基于对位机构的对位方法及可读存储介质。

背景技术:

2.在lcd和oled制造业中经常会用到对位系统,比如机械对位和视觉对位等都是对玻璃进行对位。在生产进行中经常用到对位机构一般使用伺服电机使机构旋转一定角度接收或发送玻璃,由气缸驱动夹具对玻璃进行位置矫正,但是夹具不能确保接收玻璃和发送玻璃均在指定位置,而且气缸驱动精度不高,气体不稳定性也会影响玻璃位置发生偏差。

3.因此,现有的对位机构的对位精度不高。

技术实现要素:

4.本技术提供一种具有较高对位精度的对位机构。

5.本技术还提供一种基于对位机构的对位方法。

6.本技术还提供一种可读存储介质。

7.为解决上述问题,本技术提供的技术方案如下:

8.本技术提供一种对位机构,包括:

9.第一平台,包括驱动组件及移动件;所述移动件与所述驱动组件相连接,所述驱动组件能够驱动所述移动件在x和y方向上移动且能够驱动所述移动件旋转,以将待对位元件转移至目标位置;

10.第二平台,位于所述第一平台上方且与所述移动件固定连接;所述第二平台用于固定所述待对位元件;

11.两个第一位置传感器,位于所述第一平台内且分别用于检测所述待对位元件的两端在x方向上的移动距离;

12.一第二位置传感器,位于所述第一平台内且用于检测所述待对位元件在y方向上的移动距离。

13.在本技术一可选实施例中,所述驱动组件包括分别与所述移动件滑动连接的第一驱动件、第二驱动件及第三驱动件;

14.所述第一驱动件及第二驱动件位于所述移动件的两端,所述第三驱动件位于所述移动件的一侧;

15.所述第一驱动件及第二驱动件分别用于驱动所述移动件的两端分别在x方向上移动;所述第三驱动件用于驱动所述移动件在y方向上移动;

16.所述第二平台随所述移动件移动,所述待对位元件随所述第二平台移动。

17.在本技术一可选实施例中,所述对位机构还包括:

18.翻转组件,用于将所述第一平台、所述第二平台及所述待对位元件翻转180

°

;及

19.报警器,用于在所述移动件被移动的距离超出一预设误差范围时发出警报;及

20.所述第二平台通过真空吸附孔固定所述待对位元件;所述第二平台通过真空吸附孔固定所述待对位元件;所述第二平台上设置有凹槽,所述凹槽位于所述待对位元件的下方,用于取放所述待对位元件。

21.在本技术一可选实施例中,所述对位机构还包括处理器,用于发出驱动信号或停止驱动信号,所述驱动组件根据所述驱动信号或停止驱动信号驱动所述移动件运动。

22.本技术还提供一种基于如上所述的对位机构的对位方法,包括步骤:

23.基于所述移动件的目标驱动量发出驱动信号,所述驱动组件根据所述驱动信号驱动所述移动件至目标位置;

24.基于所述第一位置传感器及所述第二位置传感器读取的所述移动件的实际驱动量,并根据所述实际驱动量计算出所述移动件旋转的角度θr;其中,定义所述移动件的两端在x方向上的实际驱动量分别为x

1r

和x

2r

,所述移动件在y方向上的实际驱动量为yr;及

25.判断θr及yr是否满足终止对位条件;

26.若判断结果为满足,则发出停止驱动信号,所述驱动组件根据所述停止驱动信号停止驱动所述移动件;

27.若判断结果为不满足,则自步骤基于所述第一平台的目标驱动量发出驱动信号,所述驱动组件根据所述驱动信号驱动所述移动件至目标位置开始重复上述步骤。

28.在本技术一可选实施例中,定义所述目标驱动量分别为x1、x2及y1,其中,x1和x2为所述移动件的两端在x方向上的目标驱动量,y1为所述移动件在y方向上的目标驱动量,所述目标驱动量的计算方法包括:

29.以所述待对位元件位于初始位置时的中心点为坐标点建立x-y坐标系,并取所述待对位元件的边缘处的三点为第一参考点、第二参考点及第三参考点,所述待对位元件被驱动前,所述第一参考点的坐标为(x1,y1),所述第二参考点的坐标为(x2,y2),所述第三参考点的坐标为(x3,y3);所述待对位元件被驱动后,所述第一参考点的坐标为(x

′1,y

′1),所述第二参考点的坐标为(x

′2,y

′2),所述第三参考点的坐标为(x

′3,y

′3);及

30.通过(式1)分别计算出x1,x2,y1,其中,r

x

为所述坐标点在x方向上到所述待对位元件的边缘的距离,ry为所述坐标点在y方向上到所述待对位元件的边缘的距离;

31.x1=x

′1 x1=-rysinθ x

32.x2=x

′

3-x3=rysinθ x

33.y1=y

′

1-y1=-r

x

sin θ y

ꢀꢀ

(式1)。

34.在本技术一可选实施例中,在步骤基于所述移动件的目标驱动量发出驱动信号,所述驱动组件根据所述驱动信号驱动所述移动件至目标位置之前,所述对位方法还包括:

35.检测所述移动件是否处于初始位置处;若检测结果为是,则直接进行下一步,若检测结果为否,则将所述移动件回复到所述初始位置处。

36.在本技术一可选实施例中,θr=arctan(x

1r-x

2r

)/l,为两个所述第一位置传感器在y方向上的垂直距离。

37.在本技术一可选实施例中,所述终止对位条件为:y

s1

<yr<y

s2

,θ

s1

<θr<θ

s2

;其中,y

s1

为预设的所述移动件被驱动至所述目标位置处时在y方向上的最小移动距离,y

s2

为预设的所述移动件被驱动至所述目标位置处时在y方向上的最大移动距离,θs为预设的所述移动件被驱动至所述目标位置处时旋转的角度。

38.本技术还提供一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序被处理器执行时实现如如上所述的对位方法。

39.本技术提供的对位机构、基于对位机构的对位方法及可读存储介质,在第一平台内设置驱动组件、移动件、两个第一位置传感器和第二位置传感器,所述驱动组件能够驱动所述移动件在x和y方向上移动且能够驱动所述移动件旋转,以将待对位元件转移至目标位置,两个第一位置传感器分别用于检测所述待对位元件的两端在x方向上的移动距离,第二位置传感器用于检测所述待对位元件在y方向上的移动距离,可以在待对位元件放入位置有偏差时,对所述待对位元件进行对位,以使得待对位元件处于指定位置处允许的偏差量内,允许的偏差量可以达到微米级别,从而能够提高所述待对位元件与目标位置(待对位元件被取出之前的指定位置)的对位精度。另外,本技术提高的对位机构、基于对位机构的对位方法及可读存储介质的构建比较简单,待对位元件的四角不会发生破片的风险,而且费用不贵。

附图说明

40.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

41.图1为本技术第一实施例提供的一种对位机构的示意图。

42.图2为图1所示的对位机构中的第一平台的局部俯视图。

43.图3为图1所示的对位机构中的第二平台的立体示意图。

44.图4为本技术第二实施例提供的一种对位机构的示意图。

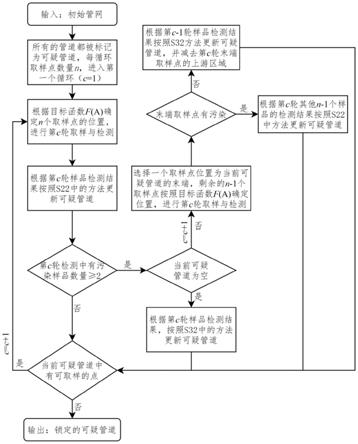

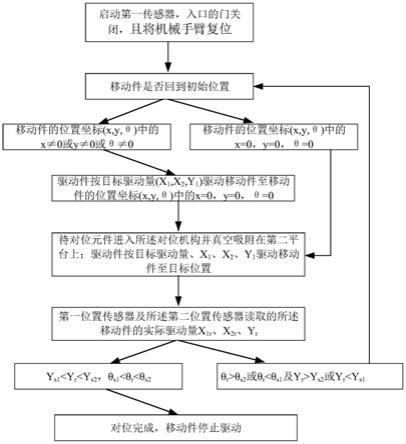

45.图5为本技术提供的基于对位机构的对位方法的逻辑图。

46.图6为图2所示的对位机构的图5中的目标驱动量x1、x2、y1的算法图。

具体实施方式

47.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

48.在本技术的描述中,需要理解的是,术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

49.本技术可以在不同实施中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。

50.本技术针对现有的对位机构的对位精度不高的技术问题,通过在第一平台内设置驱动组件、移动件、两个第一位置传感器和第二位置传感器,所述驱动组件能够驱动所述移动件在x和y方向上移动且能够驱动所述移动件旋转,以将待对位元件转移至目标位置,两个第一位置传感器分别用于检测所述待对位元件的两端在x方向上的移动距离,第二位置传感器用于检测所述待对位元件在y方向上的移动距离,可以在待对位元件放入位置有偏差时,对所述待对位元件进行对位,以使得待对位元件处于指定位置处允许的偏差量内,允许的偏差量可以达到微米级别,从而能够提高所述待对位元件与目标位置(待对位元件被取出之前的指定位置)的对位精度。

51.请参阅图1,本技术第一实施例提供了一种对位机构100,所述对位结构100用于对位置发生偏移的元件进行对位。

52.其中,所述对位机构100包括第一平台10及第二平台20。

53.具体地,所述第一平台10包括驱动组件12及移动件11。所述移动件11与所述驱动组件12相连接。所述移动件11被所述驱动组件12半包围。所述驱动组件12能够驱动所述移动件11在x和y方向上移动且能够驱动所述移动件11旋转,以将待对位元件40转移至目标位置。其中,所述目标位置是指所述待对位元件40被取出的位置。在本实施例中,所述待对位元件40为玻璃。

54.请参阅图2,在本技术一可选实施例中,所述移动件11的形状为正八边形,在其他实施例中,所述移动件11的形状并不局限于正八边形,还可以是矩形、多边形等。

55.请参阅图2,所述驱动组件12包括第一驱动件121、第二驱动件122及第三驱动件123,所述第一驱动件121、第二驱动件122及第三驱动件123分别与所述移动件滑动连接。所述第一驱动件121及第二驱动件122位于所述移动件的两端且相对设置,所述第三驱动123件位于所述移动件11的一侧。所述第一驱动件121及所述第二驱动件122分别用于驱动所述移动件11的两端分别在x方向上移动;所述第三驱动件123用于驱动所述移动件11在y方向上移动。所述第二平台20随所述移动件11移动,所述待对位元件40随所述第二平台20移动。

56.在本技术一可选实施例中,所述移动件11位于所述第一驱动件121、所述第二驱动件122及所述第三驱动件123上方,以免所述移动件11旋转时,所述第一驱动件121、所述第二驱动件122及所述第三驱动件123阻碍所述移动件11旋转。

57.在本技术另一可选实施例中,述移动件11旋转时,所述移动件11的外壁到所述第一驱动件121、所述第二驱动件122及所述第三驱动件123的距离大于0,以免所述移动件11旋转时,所述第一驱动件121、所述第二驱动件122及所述第三驱动件123阻碍所述移动件11旋转。

58.请参阅图3,所述第二平台20上设置有至少一个凹槽21,所述凹槽21沿所述第二平台20的延伸方向贯穿所述第二平台20。所述凹槽21用于收容取放所述待对位元件40的机械手臂50,位于所述待对位元件的下方,用于取放所述待对位元件。

59.请继续参阅图1,所述第二平台20上还设置有多个真空吸附孔22,所述真空吸附孔22连通外界与所述凹槽21,通过控制所述真空吸附孔22内的压力,可以使得所述待对位元件40吸附在所述第二平台20上,也可以使得所述待对位元件40与所述第二平台20脱吸附。

60.所述对位机构100还包括两个第一位置传感器(图未示)及一第二位置传感器(图未示),两个所述第一位置传感器位于所述第一平台10内且分别用于检测所述待对位元件

40的两端在x方向上的移动距离,所述第二位置传感器位于所述第一平台10内且用于检测所述待对位元件40在y方向上的移动距离。

61.具体地,两个所述第一位置传感器可以设置在所述移动件11上,所述第二位置传感器也可以设置在所述移动件11上。当然,所述第一位置传感器及所述第二位置传感器的位置并不局限于设置在所述移动件11上。

62.在本技术一可选实施例中,所述对位机构100还包括报警器(图未示),所述报警器用于在所述移动件11被移动的距离超出一预设误差范围时发出警报。

63.在本技术一可选实施例中,所述对位机构100还包括一第一传感器(图未示),所述第一传感器用于检测所述待对位元件40是否被吸附在所述第二平台20上。

64.所述对位机构100还包括处理器(图未示),所述处理器用于发出驱动信号或停止驱动信号,所述驱动组件12根据所述驱动信号或停止驱动信号驱动所述移动件11运动。所述处理器还用于根据(式1)分别计算出所述移动件的目标驱动量x1,x2,y1,其中,x1和x2为所述移动件的两端在x方向上的目标驱动量,y1为所述移动件在y1方向上的目标驱动量。

65.具体地,请参阅图6,以所述待对位元件40位于初始位置时的中心点为坐标点建立x-y坐标系,并取所述待对位元件40的边缘处的三点为第一参考点、第二参考点及第三参考点,所述待对位元件40被驱动前,所述第一参考点的坐标为(x1,y1),所述第二参考点的坐标为(x2,y2),所述第三参考点的坐标为(x3,y3);所述待对位元件40被驱动后,所述第一参考点的坐标为(x

′1,y

′1),所述第二参考点的坐标为(x

′2,y

′2),所述第三参考点的坐标为(x

′3,y

′3);r

x

为所述坐标点在x方向上到所述待对位元件40的边缘的距离,ry为所述坐标点在y方向上到所述待对位元件40的边缘的距离。

66.x1=x

′

1-x1=-r

y sinθ x

67.x2=x

′

3-x3=r

y sinθ x

68.y1=y

′

1-y1=-r

x

sinθ y

ꢀꢀ

(式1)。

69.请继续参阅图1,所述对位结构100还包括入口60及出口70,所述入口60及所述出口70正对所述凹槽21,以便于机械手臂50将所述待对位元件40通过所述入口60转移至所述第二平台20上的指定位置处,且将对位后的所述待对位元件40通过所述出口70自所述对位机构100中取出。所述入口60及所述出口70处还可以分别设置一门。

70.请参阅图4,本技术第二实施例提供一种对位机构200,所述对位机构200与所述对位机构100的机构基本相同,其区别点在于,所述对位机构200还包括一翻转组件(图未示),所述翻转组件用于将所述第一平台10、所述第二平台20及所述待对位元件40翻转180

°

。

71.请参阅图5,本技术还提供一种基于如上所述的对位机构100或200的对位方法,包括步骤:

72.基于所述移动件11的目标驱动量发出驱动信号,所述驱动组件12根据所述驱动信号驱动所述移动件11至目标位置;

73.基于所述第一位置传感器及所述第二位置传感器读取的所述移动件11的实际驱动量,并根据所述实际驱动量计算出所述移动件11旋转的角度θr;其中,定义所述移动件11的两端在x方向上的实际驱动量分别为x

1r

和x

2r

,所述移动件11在y方向上的实际驱动量为yr;及

74.判断θr及yr是否满足终止对位条件;

75.若判断结果为满足,则发出停止驱动信号,所述驱动组件12根据所述停止驱动信号停止驱动所述移动件11;

76.若判断结果为不满足,则自基于所述第一平台的目标驱动量发出驱动信号,所述驱动组件12根据所述驱动信号驱动所述移动件11至目标位置的步骤开始重复上述步骤。

77.请参阅图6,在本技术一可选实施例中,定义所述目标驱动量分别为x1、x2及y1,其中,x1和x2为所述移动件11的两端在x方向上的目标驱动量,y1为所述移动件11在y方向上的目标驱动量,所述目标驱动量的计算方法包括:

78.以所述待对位元件40位于初始位置时的中心点为坐标点建立x-y坐标系,并取所述待对位元件40的边缘处的三点为第一参考点、第二参考点及第三参考点,所述待对位元件40被驱动前,所述第一参考点的坐标为(x1,y1),所述第二参考点的坐标为(x2,y2),所述第三参考点的坐标为(x3,y3);所述待对位元件40被驱动后,所述第一参考点的坐标为(x'1,y'1),所述第二参考点的坐标为(x'2,y'2),所述第三参考点的坐标为(x'3,y'3);及

79.通过(式1)分别计算出x1,x2,y1,其中,r

x

为所述坐标点在x方向上到所述待对位元件40的边缘的距离,ry为所述坐标点在y方向上到所述待对位元件40的边缘的距离。

80.x1=x

′

1-x1=-r

y sinθ x

81.x2=x

′

3-x3=r

y sinθ x

82.y1=y

′

1-y1=-r

x sinθ y

ꢀꢀ

(式1)。

83.在本技术一可选实施例中,根据(式2)可以由三个驱动量x1,x2,y1可以求出所述待对位元件40的中心点位x,y和旋转角度θ。

[0084][0085][0086][0087]

请再次参阅图5,在本技术一可选实施例中,在基于所述移动件11的目标驱动量发出驱动信号,所述驱动组件12根据所述驱动信号驱动所述移动件11至目标位置的步骤之前,所述对位方法还包括:

[0088]

启动所述第一传感器,将所述入口60的门关闭,且将机械手臂复位;及

[0089]

检测所述移动件11是否处于初始位置处;若检测结果为是,则直接进行下一步,若检测结果为否,则将所述移动件11恢复到所述初始位置处。

[0090]

在本技术一可选实施例中,θr=arctan(x

1r-x2r)/l,为两个所述第一位置传感器在y方向上的垂直距离。

[0091]

在本技术一可选实施例中,所述终止对位条件为:y

sl

<yr<y

s2

,θ

s1

<θr<θ

s2

;其中,y

s1

为预设的所述移动件11被驱动至所述目标位置处时在y方向上的最小移动距离,y

s2

为预设的所述移动件11被驱动至所述目标位置处时在y方向上的最大移动距离,θs为预设的所述移动件11被驱动至所述目标位置处时旋转的角度。

[0092]

本技术还提供一种计算机可读存储介质,所述计算机可读存储介质存储有计算机

程序,所述计算机程序被处理器执行时实现如如上所述的对位方法。

[0093]

本技术提供的对位机构在atm,n2或真空环境下都能够实现待对位元件400在x方向和y方向上的移动并旋转一定角度,以使得待对位元件与目标位置对应(即使设备中心线和机械手臂主轴中心线有偏差也可以对应)。

[0094]

本技术还提供一种对位机构的操作方法,包括步骤:首先,将装载有待对位元件40的机械手臂50从入口60进入所述第二平台20的所述凹槽21内,当所述待对位元件40达到指定位置时,所述机械手臂50停止移动;其次,使用抽真空器件对所述真空吸附孔22抽真空,以将所述待对位元件40吸附在所述第二平台20上,取出所述机械手臂50,关闭所述入口60;再次,启动所述驱动组件12,以驱动所述移动件11移动并旋转目标驱动量;驱动完毕后,若所述对位机构没有发生报警,则对位完成;若发生报警,则将所述移动件恢复至初始位置,并重复上述步骤。

[0095]

本技术提供的对位机构、基于对位机构的对位方法及可读存储介质,在第一平台内设置驱动组件、移动件、两个第一位置传感器和第二位置传感器,所述驱动组件能够驱动所述移动件在x和y方向上移动且能够驱动所述移动件旋转,以将待对位元件转移至目标位置,两个第一位置传感器分别用于检测所述待对位元件的两端在x方向上的移动距离,第二位置传感器用于检测所述待对位元件在y方向上的移动距离,可以在待对位元件放入位置有偏差时,对所述待对位元件进行对位,以使得待对位元件处于指定位置处允许的偏差量内,允许的偏差量可以达到微米级别,从而能够提高所述待对位元件与目标位置(待对位元件被取出之前的指定位置)的对位精度。另外,本技术提高的对位机构、基于对位机构的对位方法及可读存储介质的构建比较简单,待对位元件的四角不会发生破片的风险,而且费用不贵。

[0096]

以上对本技术实施例所提供的对位机构、基于对位机构的对位方法及可读存储介质进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例的技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。