1.本实用新型涉及木质人造板,具体为一种质轻磁力木质复合型材。

背景技术:

2.磁力板是民用家具、商用家具、公共交通用家具常用的制作材料之一,其用于为办公用磁力块或者磁力贴等提供吸附力。现有技术中,通过在木质复合材料的底面或芯层贴覆铁制板材,以制作磁力木质复合板材。然而,存在密度相对较大(质重)、成本相对较高的问题。

技术实现要素:

3.本实用新型的目的在于克服上述技术问题,从而提供一种质轻磁力木质复合型材,其具有相对较低的密度,而使其质量减轻,便于生产过程中的搬运与产品的物流运输,且制造成本亦相对较低。

4.为实现上述目的,本实用新型的实施例提供了一种质轻磁力木质复合型材,由上至下依次包括以下相互粘结复合的结构层:表层、磁力层、强度层、结构层,所述磁力层为铁板,所述结构层为刨花板或纤维板,所述结构层至少在其内部具有多个球形孔洞。

5.借由上述结构,通过以具有多个球形孔洞的结构层作为本技术技术方案的磁力木质复合人造板的基础层,从而能够较为有效的降低其平均密度,从而减轻其整体质量,便于生产过程中的搬运与产品的物流运输;与此同时,不采用整幅的刨花板或纤维板,能够在一定程度上能够减少制造成本(减少了刨花或纤维、胶黏剂的用量)。

6.作为优选,所述结构层的上表面和/或下表面上具有多个部分球形孔洞。

7.作为优选,多个所述球形孔洞均匀分布。

8.作为优选,所述球形孔洞的孔径为0.2mm~2.0mm。

9.作为优选,所述球形孔洞呈椭圆形球体,其短轴方向与所述结构层的厚度方向同向。

10.作为优选,所述强度层为0.5mm~2mm厚的人造板。

11.作为优选,所述磁力层为镀锌铁板,所述磁力层的厚度为0.1mm~0.3mm。

12.作为优选,该种新型磁力木质复合板材由上至下依次包括以下相互粘结复合的结构层:表层、磁力层、强度层、结构层、强度层、磁力层、表层。

13.作为优选,所述磁力层包括磁力层本体、开设于所述磁力层本体上的冲击半孔。

14.作为优选,所述磁力层还包括冲击形成所述冲击半孔而部分脱离所述磁力层本体的半孔瓣。

15.作为优选,所述半孔瓣垂直于所述磁力层本体设置;所述半孔瓣与所述磁力层本体连接处的长度为2mm~6mm,所述半孔瓣上至所述磁力层本体的最大距离为0.5mm~2mm。

16.综上所述,与现有技术相比,本实用新型的有益效果是:

17.1、通过以结构层(具有球形空洞的刨花板或纤维板)作为本技术技术方案的磁力

木质复合人造板的基础层,从而能够较为有效的降低其平均密度,从而减轻其整体质量,便于生产过程中的搬运与产品的物流运输;

18.2、通过不采用整幅的刨花板或纤维板,能够在一定程度上减少制造成本;

19.3、通过在磁力层本体上开设冲击半孔,则用于粘结表层、磁力层的胶黏剂层与用于粘结强度层、磁力层的胶黏剂层能够通过冲击半孔连接,从而在一定程度上提高表层、磁力层、强度层之间的粘结强度;

20.4、通过半孔瓣的设置,能够在带有压力的胶黏复合过程中,令半孔瓣插入表层或强度层中,从而以机械的形式提高表层、磁力层、强度层之间的粘结强度。

附图说明

21.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

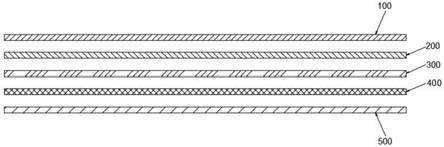

22.图1为本实用新型实施例的新型磁力木质复合板材的一种结构示意图;

23.图2为本实用新型实施例的结构层的一种主视示意图;

24.图3是图2中a-a处的剖视图;

25.图4是本实用新型实施例的磁力层的一种主视示意图;

26.图5是本实用新型实施例的半孔瓣的一种结构示意图;

27.图6是图4中b-b处的剖视图;

28.图7是本实用新型实施例的新型磁力木质复合板材的另一种结构示意图。

29.图中:100-表层,200-磁力层,210-磁力层本体,220-冲击半孔,230-半孔瓣,300-强度层,400-结构层,410-球形孔洞,420-部分球形孔洞,500-背板。

具体实施方式

30.为了使本技术领域的人员更好地理解本技术中的技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

31.实施例:参考图1所示的一种新型磁力木质复合板材,由上至下依次包括以下相互粘结复合的结构层:表层100、磁力层200、强度层300、结构层400。在本实施例中,表层100为厚度0.2mm的防火板;磁力层200为厚度0.1mm~0.3mm(例如0.2mm)的铁板,在一些优选的实施方式中,磁力层200为镀锌铁板;结构层400为刨花板或纤维板(例如刨花板);各层之间通过热熔胶胶黏复合。

32.特别的,参考图2、图3所示,结构层400至少在其内部具有多个球形孔洞410,在一些情况下,结构层400的上、下表面上具有多个部分球形孔洞420。球形孔洞410在结构层400内均匀分布。球形孔洞410呈椭圆形球体,其短轴方向与结构层400的厚度方向同向。孔径为0.2mm~2.0mm,本实施例中,孔径指球形孔洞410的长轴长度,且本实施例中的球形孔洞410

的孔径为0.73mm~1.55mm。

33.下面通过结构层400的制备方法,以进一步解释其结构。结构层400通过以下工艺制备:

34.s1.备料的步骤,

35.s2.拌胶的步骤,

36.s3.质轻材料共混的步骤,

37.s4.铺料的步骤,

38.s5.热压的步骤。

39.在s1.备料的步骤中,采用木质刨花作为一级原材料,将一级原材料干燥至含水率8%(

±

0.5%)。在其他一些实施方式中,也可采用木质纤维作为一级原材料。

40.在s2.拌胶的步骤中,采用的胶黏剂为固体大豆蛋白胶黏剂,木质刨花与固体大豆蛋白胶黏剂的配比采用常规比例;拌胶方式可以为现有技术中任意一种方式,例如采用鼓式搅拌机进行拌胶。拌胶处理后,并将拌胶后的二级原材料(木质刨花与固体大豆蛋白胶黏剂混合物)冷却至25℃~35℃(室温)。

41.在s3.质轻材料共混的步骤中,质轻材料为由水、环氧树脂共混冷冻成型的冰球,其中,水与环氧树脂的投放质量比例为(2.3~2.6):1。成型的冰球的粒径为0.80mm~1.60mm。成型的冰球的投放量占结构层总体积的35%(

±

3%)。

42.在s4.铺料的步骤中,首先利用现有技术中任意一种铺料机平铺底层二级原材料,底层二级原材料的厚度占结构层400总厚度的12%(

±

0.5%);完成底层二级原材料的铺设后,另一铺料机与二级原材料同步放料质轻材料,令其与二级原材料同步、匀速下落,以在底层二级原材料之上铺设二级原材料与质轻材料的混合材料。与此同时,在重力作用下,质轻材料进一步下沉,从而,铺料后能够形成二级原材料与质轻材料的混合材料(三级原材料),且在三级原材料的整个厚度方向上,质轻材料的分布相对均匀。

43.在s5.热压的步骤中,包括以下子阶段:

44.s5-1.第一热压的阶段,热压结构带压接触铺料后的三级原材料,热压结构温度为105℃

±

1℃、压力为0.4mpa、处理时间为60s,

45.s5-2.缓释的阶段,热压结构带压接触铺料后的三级原材料,热压结构温度为105℃

±

1℃、压力为0.6mpa、处理时间为15s,

46.s5-3.第二热压的阶段,热压结构带压接触铺料后的三级原材料,热压结构温度为190℃

±

2℃、压力为1.3mpa、处理时间为90s,

47.s5-4.含水率调整的阶段,热压结构带压接触铺料后的三级原材料,热压结构压力为0.2mpa、快速降温至65℃、处理时间为60s。

48.具体来说,在s5-1.第一热压的阶段中,以相对较低的热压温度与相对较低的热压压力,能够令固体大豆蛋白胶黏剂初步固化并具有一定的强度(约可达到固体大豆蛋白胶黏剂30%~35%的胶黏强度),同时令质轻材料融化。

49.在s5-2.缓释的阶段中,随着质轻材料的融化,在其原本所处位置处形成一球形孔洞的初步形态,质轻材料融化的水分在含水率梯度、温度梯度的作用下向结构层400材料内部迁移、渗透。在质轻材料为由水、环氧树脂共混冷冻成型的冰球的实施方式中,质轻材料融化,在其原本所处位置处形成一球形孔洞的初步形态,质轻材料在融化、其中水分在向结

构层材料内部迁移、渗透的同时,将环氧树脂迁移至近球形孔洞周围的结构层材料中,以与固体大豆蛋白胶黏剂共混形成混合胶黏剂。可强化球形孔洞周围的胶合强度,即成品的结构强度,进一步保证结构层材料各处力学强度的均匀一致性。

50.在s5-3.第二热压的阶段中,令固体大豆蛋白胶黏剂以及球形孔洞的初步形态周围的固体大豆蛋白胶黏剂、环氧树脂胶黏剂混合胶黏剂完全固化成型,以形成结构层400,并形成接近椭圆形的球形孔洞410,其短轴方向与结构层400的厚度方向同向。特别的,被部分共混于二级原材料中的质轻材料,在融化后,在结构层400的上表面和/或下表面形成部分球形孔洞420。

51.在s5-4.含水率调整的阶段中,令融化的质轻材料中的水分均匀的向球形孔洞410、部分球形孔洞420的周围的结构层400的材料中迁移、渗透。

52.强度层300覆于结构层400之上,用于提供本实施例的磁力木质复合板材的的力学强度,并为磁力层200提供较为平整的胶黏面。强度层300为0.5mm~2.0mm厚的人造板,例如1.5mm厚的多层复合板。

53.作为一种优选的实施方式,参考图4、图5、图6所示,磁力层200包括磁力层本体210、开设于磁力层本体210上的冲击半孔220。冲击半孔220是利用具有特定形状(例如本实施例中的半圆形)的头部的冲击钻冲击磁力层本体210而成。且冲击形成冲击半孔220后,脱离磁力层本体210的部分仍与磁力层本体210连接,而形成半孔瓣230。特别的,半孔瓣230垂直于磁力层本体210设置。

54.半孔瓣230与磁力层本体210连接处的长度为2mm~6mm,半孔瓣230上至磁力层本体210的最大距离为0.5mm~2mm。在本实施例中,冲击半孔220的形状为半圆形,因此,半孔瓣230与磁力层本体210连接处的长度为2mm,半孔瓣230上至磁力层本体210的最大距离为1mm。

55.转看图1所示,为了令本实施例的磁力木质复合板材的结构相对对称,避免使用过程中的翘曲变形,优选的,在结构层的背面粘结复合背板500,背板500可以是现有技术中任意一种单板,例如0.5mm厚杨木单板。

56.参考图7所示,在其他的一些实施方式中,该种新型磁力木质复合板材可以是厚度方向对称的结构,例如由上至下依次包括以下相互粘结复合的结构层:表层100、磁力层200、强度层300、结构层400、强度层300、磁力层200、表层100(下表层)。

57.以上描述是为了进行图示说明而不是为了进行限制。通过阅读上述描述,在所提供的示例之外的许多实施方式和许多应用对本领域技术人员来说都将是显而易见的。因此,本教导的范围不应该参照上述描述来确定,而是应该参照所附权利要求以及这些权利要求所拥有的等价物的全部范围来确定。出于全面之目的,所有文章和参考包括专利申请和公告的公开都通过参考结合在本文中。在前述权利要求中省略这里公开的主题的任何方面并不是为了放弃该主体内容,也不应该认为申请人没有将该主题考虑为所公开的申请主题的一部分。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。