1.本发明涉及的是一种柴油机,具体地说是柴油机高压共轨系统。

背景技术:

2.喷油器作为高压共轨燃油喷射系统的重要组成部件,其的喷油特性直接影响着高压共轨燃油喷射系统相匹配的柴油机经济性和排放性能。在高压共轨系统中喷油器经常需要进行多次喷射以满足柴油机的正常的工作需求,但是多次喷射时相邻的两次喷射时间间隔短,受前一次喷射引起的燃油压力波动的影响,喷油器后一次喷射的燃油量的精度会大大降低,使得燃油的燃烧性能变差。

技术实现要素:

3.本发明的目的在于提供能有效的吸收燃油的压力波动以提高共轨喷油器稳定稳定性的一种基于节流阻容效应实现高稳定喷射的高压共轨喷油器。

4.本发明的目的是这样实现的:

5.本发明一种基于节流阻容效应实现高稳定喷射的高压共轨喷油器,其特征是:包括喷油器壳体、油管接头、蓄压腔体、油腔控制阀、压力波动吸收组件、控制阀部分、喷嘴组件,蓄压腔体安装在喷油器壳体里,油管接头安装在蓄压腔体上方,喷油器壳体里安装油腔控制阀、压力波动吸收组件、控制阀部分,控制阀部分下方设置喷嘴组件,蓄压腔体隔成主蓄压腔、辅助蓄压腔、回油蓄压腔。

6.本发明还可以包括:

7.1、所述油腔控制阀包括衔铁定位座、阀杆定位座、油腔控制阀衔铁、油腔控制阀阀杆,油腔控制阀衔铁位于衔铁定位座里,油腔控制阀衔铁安装在油腔控制阀阀杆的顶部,油腔控制阀衔铁上方设置油腔控制阀线圈,油腔控制阀线圈内部设置油腔控制阀弹簧,油腔控制阀阀杆穿过衔铁定位座并伸入阀杆定位座里,衔铁定位座里设置阀杆进油路和阀杆出油路,阀杆进油路通过第一进油路以及第一进油单向阀连接主蓄压腔,阀杆出油路连通第二进油路,油腔控制阀阀杆中部设置上部油腔和下部油腔,上部油腔和下部油腔通过阀杆油腔相通,上部油腔与阀杆进油路配合,下部油腔与阀杆出油路配合,阀杆定位座里设置辅腔进油路,辅腔进油路通过第三进油单向阀连接辅助蓄压腔。

8.2、所述压力波动吸收组件包括自上而下设置的出油口顶帽、出油口垫片、阻容式活塞套筒、进油口垫片、进油口顶帽,出油口顶帽里设置出油缓冲腔,出油缓冲腔通过缓冲腔出油道以及第四进油单向阀、第二回油路连接回油蓄压腔,出油口垫片上设置出油口,进油口垫片上设置进油口,阻容式活塞套筒里设置节流活塞和固定杆,固定杆的上端连接出油口垫片,固定杆的下端穿过节流活塞并与进油口垫片相连,固定杆上套有活塞复位弹簧,活塞复位弹簧的两端分别为出油口垫片和节流活塞,节流活塞、阻容式活塞套筒、进油口垫片之间形成第一可变容腔,节流活塞、阻容式活塞套筒、出油口垫片之间形成第二可变容腔,节流活塞里设置活塞节流孔,进油口顶帽里设置进油缓冲腔,阻容式活塞套筒的上端设

置节流孔出油道,阻容式活塞套筒的下端设置节流孔进油道,阻容式活塞套筒的中部分别设置第一环形容腔、第二环形容腔、第一节流孔、第二节流孔、第三节流孔,第一节流孔分别连通第一环形容腔和节流孔进油道,第二节流孔分别连通第一环形容腔和第二环形容腔,第三节流孔分别连通第二环形容腔和节流孔出油道。

9.3、所述控制阀部分包括控制阀上阀座、控制阀衔铁、阀杆、控制阀下阀座、控制室顶帽,控制阀上阀座、控制阀下阀座、控制室顶帽自上而下设置,控制阀衔铁位于控制阀下阀座里,控制阀线圈位于控制阀上阀座里并位于控制阀衔铁的上方,控制阀线圈里设置控制阀复位弹簧,阀杆的上端连接控制阀衔铁,控制室顶帽里设置控制室回油蓄压腔、控制室回油节流孔,阀杆的下端位于控制室回油蓄压腔里,阀杆与控制室回油节流孔之间设置球阀。

10.4、所述喷嘴部分包括喷油器体、针阀、针阀定位座、控制套筒定位座、控制室套筒,控制套筒定位座、针阀定位座、喷油器体自上而下设置,针阀位于控制套筒定位座、针阀定位座和喷油器体里,针阀与喷油器体之间形成盛油槽,盛油槽连通压力波动吸收组件的进油缓冲腔,盛油槽通过第二进油单向阀连通第二进油路,控制室套筒位于控制室顶帽下方,控制室顶帽、控制室套筒、针阀之间形成控制室,针阀位于针阀定位座里的部分套有针阀弹簧。

11.5、阻容式活塞套筒上第一节流孔直径、第二节流孔直径、第三节流孔直径相等。

12.6、活塞节流孔直径大于阻容式活塞套筒侧壁上第一节流孔直径。

13.7、在小压力波动时,盛油槽中的燃油经第一回油路流入进油缓冲腔中,并经过进油口流入第一可变容腔,节流孔进油道被节流活塞侧壁封堵,节流孔进油道和第一可变容腔未连通,第一可变容腔内的燃油只能经过节流活塞中的活塞节流孔流入第二可变容腔中,此时通过节流活塞自身质量的缓冲作用和节流活塞上活塞节流孔的节流阻尼作用对燃油的压力波动进行吸收,最后燃油经出油口流入出油缓冲腔,并通过缓冲腔出油道和第二回油路流入回油蓄压腔中。

14.8、在大压力波动时,进油缓冲腔中燃油经过进油口流入第一可变容腔,节流孔进油道未被节流活塞侧壁封堵,节流孔进油道和第一可变容腔相连通,燃油分为两路进入第二可变容腔,一路是燃油经过节流活塞中的活塞节流孔流入第二可变容腔中,在节流活塞自身质量的缓冲作用和活塞节流孔的节流阻尼作用下对燃油的压力波动进行吸收,另一路是燃油经节流孔进油道和第一节流孔流入第一环形容腔中,在第一节流孔的阻尼作用下完成油路中压力波动的一次吸收,位于第一环形容腔中的燃油再经过第二节流孔流入第二环形容腔,在第二节流孔的阻尼作用下完成压力波动的二次吸收,压力波动经过二次吸收后的燃油经过第三节流孔和节流孔出油道流入第二可变容腔中,在第三节流孔的阻尼作用下实现压力波动的三次吸收,最后燃油经过与第二可变容腔相连通的出油口和出油缓冲腔流入缓冲腔出油道,通过第二回油路流入回油蓄压腔中。

15.本发明的优势在于:本发明在压力波动吸收组件中采用节流活塞和侧壁为多级阻容结构的阻容式活塞套筒相结合的结构,小压力波动下,通过节流活塞的缓冲作用和活塞节流孔的阻尼作用进行压力波动的吸收,大压力波动下,阻容式活塞套筒侧壁油路连通,侧壁上的第一节流孔、第二节流孔和第三节流孔加入压力波动的吸收过程,通过第一节流孔、第二节流孔和第三节流孔的阻尼作用,使得燃油的压力波动吸收更加高效,燃油喷射性能

的稳定性得到充分的保障。

附图说明

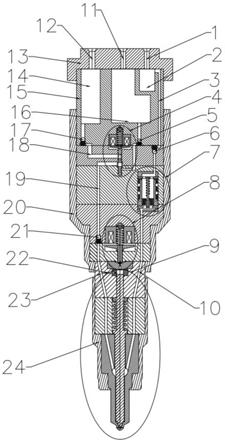

16.图1为本发明的结构示意图;

17.图2为油腔控制阀的结构示意图;

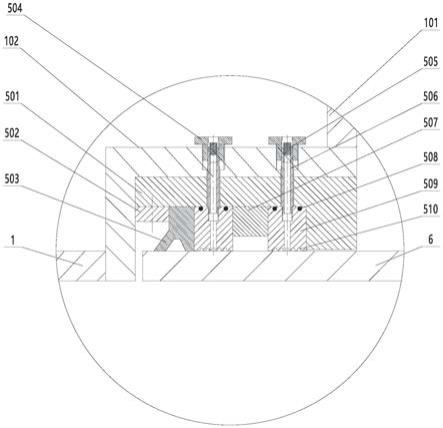

18.图3为压力波动吸收组件的结构示意图;

19.图4为喷油控制阀的结构示意图;

20.图5为喷嘴组件的结构示意图。

具体实施方式

21.下面结合附图举例对本发明做更详细地描述:

22.结合图1-5,本发明包括油管接头13、蓄压腔体15、油腔控制阀4、压力波动吸收组件7、喷油控制阀8、喷嘴组件9、喷油器体20和喷嘴紧帽24,蓄压腔体15上端与油管接头13相连,油腔控制阀4布置在蓄压腔体15下,压力波动吸收组件7、喷油控制阀8和喷嘴组件9自上而下依次布置在油腔控制阀4下方,并通过喷油器体20和喷嘴紧帽24进行固定,第一进油路18与第一进油单向阀17相连,第二进油单向阀21与第二进油路19和第三进油路23相连,压力波动吸收组件7和喷嘴组件9通过第一回油路10相连通,蓄压腔体15内布置有主蓄压腔14、辅助蓄压腔16、回油蓄压腔2、第二回油路3、第一进油单向阀17和第三进油单向阀5,第二回油路3与回油蓄压腔2相连通,所述油管接头13内布置有与主蓄压腔14相连通的主腔进油孔12、与辅助蓄压腔16相连通的辅腔进油孔11以及与回油蓄压腔2相连通的回油孔1,所述第二进油路19和第三进油路23通过第二进油单向阀21相连接。阻容式活塞套筒上第一节流孔直径与第二节流孔直径相等,第二节流孔直径和第三节流孔直径相等。活塞节流孔直径大于阻容式活塞套筒侧壁上第一节流孔直径。

23.油腔控制阀4包括油腔控制阀阀杆404、油腔控制阀衔铁403、油腔控制阀线圈407、油腔控制阀弹簧402、油腔控制阀垫片401、衔铁定位座408和阀杆定位座411,衔铁定位座408和阀杆定位座411内分别布置有阀杆进油路409和辅腔进油路406,两者之间形成阀杆出油路410,在油腔控制阀阀杆404内布置有阀杆油腔405,阀杆油腔405的上腔油口与阀杆进油路409相连通,下腔油口与阀杆出油路410相连通,通过油腔控制阀阀杆404的运动,实现辅腔进油路406与阀杆出油路410之间的通断。

24.压力波动吸收组件7包括出油口顶帽702、出油口垫片703、阻容式活塞套筒704、进油口顶帽710、活塞复位弹簧717、固定杆718、节流活塞719和进油口垫片723,出油口顶帽702和出油口垫片703构成出油缓冲腔712,出油缓冲腔712上方与缓冲腔出油道701相连通,出油口垫片703内设有出油口713,阻容式活塞套筒704内设有节流孔出油道714、第三节流孔715、第二环形容腔705、第二节流孔706、第一环形容腔707、第一节流孔708和节流孔进油道709,节流活塞719内设置有活塞节流孔720,进油口垫片723内设置有进油口722,进油口垫片703、阻容式活塞套筒704和节流活塞719构成第二可变容腔716,进油口垫片723、节流活塞719和阻容式活塞套筒704构成第一可变容腔721,进油口垫片723和进油口顶帽710构成进油缓冲腔711。

25.控制阀部分8包括控制阀弹簧底片801、控制阀线圈802、阀杆803、球阀804、控制室

顶帽805、控制阀上阀座806、控制阀复位弹簧807、控制阀衔铁808和控制阀下阀座809,控制室顶帽805内设置有控制室回油节流孔811,控制阀下阀座809与控制室顶帽805构成控制室回油蓄压腔810,通过球阀804控制控制室回油蓄压腔810和控制室回油节流孔811之间的通断。

26.喷嘴组件9包括控制套筒定位座903、针阀定位座909、喷油器体906、控制室套筒902、针阀弹簧垫片910、针阀弹簧904和针阀908,针阀908和控制室套筒902构成控制室901,喷油器体906下端布置有喷嘴907,控制室套筒902内布置有控制室进油节流孔911和盛油槽905,控制室进油节流孔911与控制室901相连通。

27.结合图1-5,本发明的工作原理为:燃油分为两路进入喷油器中,一路是经过油管接头13中的辅腔进油孔11进入辅助蓄压腔16,在油腔控制阀4中的油腔控制阀线圈407未通电,辅腔进油路406与阀杆出油路410之间的油路被油腔控制阀阀杆404隔断,进入辅助蓄压腔16中的燃油只能积蓄在辅助蓄压腔16和辅腔进油路406中,在油腔控制阀线圈407通电,油腔控制阀阀杆404向上移动使得辅腔进油路406与阀杆出油路410相连通,积蓄在辅腔进油路406中的高压燃油与阀杆油腔405内的燃油一同流入阀杆出油路410中,另一路是通过油管接头13中的主腔进油孔12进入主蓄压腔14,主蓄压腔14中的燃油经过布置在其下方与之相通的第一进油路18进入阀杆进油路409,并通过与阀杆进油路409相连通的阀杆油腔405进入阀杆出油路410中,燃油流经与阀杆出油路410相连通的第二进油路19和第二进油单向阀21后流入第三进油路23,此时第三进油路23中的燃油分为两路,一路是燃油继续沿控制室进油路22流入盛油槽905中,另一路是沿着与第三进油路23相连通的控制室进油路22和控制室进油节流孔911流入控制室901,在控制阀线圈802未通电时,在控制阀复位弹簧807的弹力作用下阀杆803紧压球阀804,使得控制室回油蓄压腔810和控制室回油节流孔811之间处于未连通状态,使得燃油只能积蓄压控制室901和与之相连通的控制室回油节流孔811内,此时针阀908在控制室901内高压燃油的压力和针阀弹簧904的弹力下,紧压在喷嘴燃油入口处,喷嘴处于未喷油状态,控制阀线圈802通电时,阀杆803向上移动,在控制室回油节流孔811中高压燃油的压力作用下,阀杆803被顶起,控制室回油节流孔811和控制室回油蓄压腔810之间的相连通,控制室901中的燃油开始泄油降压,随着控制室901内燃油压力的渐渐减小,针阀908向上移动,喷嘴907内开始有燃油通过,喷油器开始喷油。

28.在小压力波动时,盛油槽905中的燃油经第一回油路10流入进油缓冲腔711中,并经过进油口722流入第一可变容腔721,节流孔进油道709被节流活塞719侧壁封堵,节流孔进油道709和第一可变容腔721未连通,第一可变容腔721内的燃油只能经过节流活塞719中的活塞节流孔720流入第二可变容腔716中,此时通过节流活塞719自身质量的缓冲作用和节流活塞719上活塞节流孔720的节流阻尼作用对燃油的压力波动进行吸收,最后燃油经出油口713流入出油缓冲腔712,并通过缓冲腔出油道701和第二回油路3流入回油蓄压腔2中。

29.在大压力波动时,进油缓冲腔711中燃油经过进油口722流入第一可变容腔721,节流孔进油道709未被节流活塞719侧壁封堵,节流孔进油道709和第一可变容腔721相连通,燃油分为两路进入第二可变容腔716,一路是燃油经过节流活塞719中的活塞节流孔720流入第二可变容腔716中,在节流活塞719自身质量的缓冲作用和活塞节流孔720的节流阻尼作用下对燃油的压力波动进行吸收,另一路是燃油经节流孔进油道709和第一节流孔708流入第一环形容腔707中,在第一节流孔708的阻尼作用下完成油路中压力波动的一次吸收,

位于第一环形容腔707中的燃油再经过第二节流孔706流入第二环形容腔705,在第二节流孔706的阻尼作用下完成压力波动的二次吸收,压力波动经过二次吸收后的燃油经过第三节流孔715和节流孔出油道714流入第二可变容腔716中,在第三节流孔715的阻尼作用下实现压力波动的三次吸收,最后燃油经过与第二可变容腔716相连通的出油口713和出油缓冲腔712流入缓冲腔出油道701,并通过第二回油路3流入回油蓄压腔2中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。