1.本实用新型涉及框架结构绑扎用辅助装置,具体为一种框架结构梁柱交接处箍筋绑扎装置。

背景技术:

2.在框架结构钢筋施工中,需进行箍筋绑扎作业,由于框架梁柱交接处钢筋密集,绑扎过程中工人操作困难,费时费力,严重影响施工效率,而且绑扎过程中存在箍筋数量短缺或箍筋漏绑现象,影响框架结构的整体承载力。

技术实现要素:

3.本实用新型为了解决现有框架结构钢筋绑扎时存在费时费力、施工效率低且影响整体承载力的问题,提供了一种框架结构梁柱交接处箍筋绑扎装置。

4.本实用新型是采用如下技术方案实现的:一种框架结构梁柱交接处箍筋绑扎装置,包括竖向设置的框架柱模板,框架柱模板的上端设置有与其连通且十字交叉的框架梁模板,框架柱模板内设置有竖向放置的框架柱主筋,框架柱主筋的外边缘固定有框架柱箍筋,框架梁模板内设置有横向放置的框架梁主筋,框架梁主筋的外边缘固定有框架梁箍筋,框架柱主筋与框架梁主筋对应的外边缘处设置有上下等间距分布的梁柱箍筋,梁柱箍筋和与其角部框架柱主筋的交错位置处连接有塑料扎带,梁柱箍筋的四个角部外侧设置有间距定位筋,梁柱箍筋的四个角部内侧均设置有扎带绑扎机构;

5.扎带绑扎机构包括竖向设置的空心方管,空心方管内设置有升降板,升降板上设置有若干个上下分布的咬合机构,咬合机构包括与升降板前侧壁固定且上端面为锯齿状的下咬合板,每块下咬合板上设置有下端面为锯齿状的上咬合板,所有的下咬合板上穿有一根位于升降板前侧且竖向设置的活动杆,上咬合板的后端与活动杆之间均穿有联动轴,且每一对上咬合板与下咬合板的中部设置有与两者铰接的连接轴,空心方管的前侧壁上开有与咬合机构一一对应的扎带孔洞,扎带孔洞的左右两侧均设置有位于空心方管前方且竖向设置的加热板。

6.空心方管上设置有上下分布的若干锁紧机构,锁紧机构包括位于空心方管左右两侧的转动臂,转动臂的一端设置有转动轴,转动轴上套有固定在空心方管上的固定耳板,转动臂的另一端固定有半圆环固定卡件,半圆环状固定卡件的一端设置有一端与其铰接的半圆环状活动卡件,半圆环状固定卡件的另一端设置有与半圆环状活动卡件另一端螺纹连接的紧固螺栓。

7.空心方管的顶端设置有端板,端板的左右两侧均设置有电机,电机的输出轴上均连接有齿轮,升降板的左右两侧为与齿轮啮合的齿条结构。

8.升降板的上端设置有与其一体的平板,活动杆穿插在平板上。

9.间距定位筋是由一根竖向设置的钢筋和若干根与钢筋垂直焊接且插接在相邻梁柱箍筋之间的限位短钢筋组成的。

10.加热板上均设置有一端与其固定的连接板,连接板的另一端设置有与其铰接且固定在空心方管前侧壁的固定耳板i。

11.本实用新型结构设计合理可靠,通过设置锁紧机构实现了扎带绑扎机构与框架柱主筋的连接,进而实现了扎带绑扎机构的稳定固定;通过设置塑料扎带对梁柱箍筋和框架柱主筋进行预绑扎,然后通过活动杆控制咬合机构的开合,将塑料扎带的头部塞入咬合机构并夹紧,接着通过电机驱动升降板上升,带动咬合机构上升从而拉动塑料扎带上提,实现塑料扎带的紧密绑扎,最后对加热板通电实现塑料扎带的熔断,完成了框架柱主筋与框架梁主筋对应的外边缘处梁柱箍筋的快速绑扎,克服了梁柱箍筋短缺、漏绑问题的同时,提高了施工效率,保证了框架结构的整体承载力。

附图说明

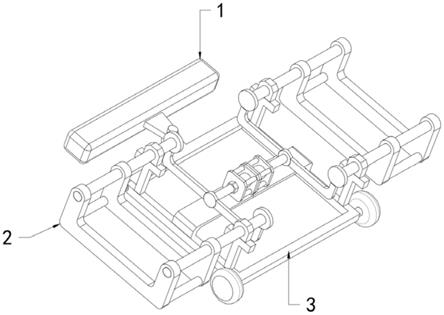

12.图1为本实用新型的结构示意图;

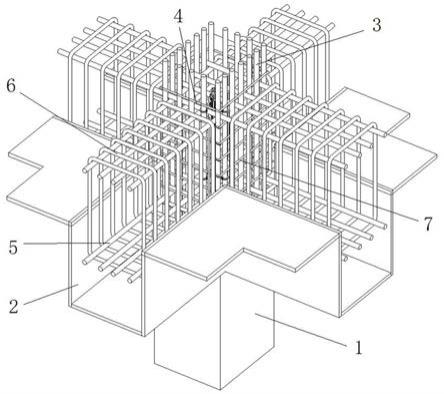

13.图2为图1中梁柱箍筋处的结构示意图;

14.图3为图2中扎带绑扎机构的结构示意图;

15.图4为图3中咬合机构的结构示意图。

16.图中:1-框架柱模板,2-框架梁模板,3-框架柱主筋,4-框架柱箍筋,5-框架梁主筋,6-框架梁箍筋,7-梁柱箍筋,8-塑料扎带,9-间距定位筋,10-空心方管,11-升降板,12-下咬合板,13-上咬合板,14-活动杆,15-联动轴,16-连接轴,17-扎带孔洞,18-加热板,19-转动臂,20-转动轴,21-固定耳板,22-半圆环状固定卡件,23-半圆环状活动卡件,24-紧固螺栓,25-端板,26-电机,27-齿轮,28-平板,29-连接板,30-固定耳板i。

具体实施方式

17.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

18.如图1-4所示,根据本实用新型的一个实施例,提供了一种框架结构梁柱交接处箍筋绑扎装置。包括竖向设置的框架柱模板1,框架柱模板1的上端设置有与其连通且十字交叉的框架梁模板2,框架柱模板1内设置有竖向放置的框架柱主筋3,框架柱主筋3的外边缘固定有框架柱箍筋4,框架梁模板2内设置有横向放置的框架梁主筋5,框架梁主筋5的外边缘固定有框架梁箍筋6,框架柱主筋3与框架梁主筋5对应的外边缘处设置有上下等间距分布的梁柱箍筋7,梁柱箍筋7和与其角部框架柱主筋3的交错位置处连接有塑料扎带8,梁柱箍筋7的四个角部外侧设置有间距定位筋9,梁柱箍筋7的四个角部内侧均设置有扎带绑扎机构;

19.扎带绑扎机构包括竖向设置的空心方管10,空心方管10内设置有升降板11,升降板11上设置有若干个上下分布的咬合机构,咬合机构包括与升降板11前侧壁固定且上端面为锯齿状的下咬合板12,每块下咬合板12上设置有下端面为锯齿状的上咬合板13,所有的下咬合板12上穿有一根位于升降板11前侧且竖向设置的活动杆14,上咬合板13的后端与活动杆14之间均穿有联动轴15,且每一对上咬合板13与下咬合板12的中部设置有与两者铰接的连接轴16,空心方管10的前侧壁上开有与咬合机构一一对应的扎带孔洞17,扎带孔洞17的左右两侧均设置有位于空心方管10前方且竖向设置的加热板18。

20.进行梁柱箍筋7绑扎作业时,首先将框架梁主筋5及框架梁箍筋6整体提升至设计梁顶标高以上位置,放置梁柱箍筋7,然后将间距定位筋8插接在梁柱箍筋7之间,完成等间距定位后对其进行点焊,接着用塑料扎带8将梁柱箍筋7与框架柱主筋3进行预绑扎(即松动绑扎)后,将框架梁主筋5及框架梁箍筋6整体下沉至框架梁模板2内,完成预绑扎工序;

21.下一步向下推动活动杆14,咬合机构的上咬合板13与下咬合板12张开,将塑料扎带8的头部穿过扎带孔洞17后放置于上咬合板13与下咬合板12之间,向上拉动活动杆14驱动咬合机构将塑料扎带8咬紧,此时开启电机26驱动升降板11上升,进而带动咬合机构对塑料扎带8进行张拉,直至塑料扎带8夹紧梁柱箍筋7和框架柱主筋3,最后通过对加热板18通电加热将塑料扎带8熔断,断电后取出扎带绑扎机构,完成梁柱箍筋7的绑扎。

22.克服了现有框架结构钢筋绑扎时存在费时费力、施工效率低且影响整体承载力的问题。

23.空心方管10上设置有上下分布的若干锁紧机构,锁紧机构包括位于空心方管10左右两侧的转动臂19,转动臂19的一端设置有转动轴20,转动轴20上套有固定在空心方管10上的固定耳板21,转动臂19的另一端固定有半圆环固定卡件22,半圆环状固定卡件22的一端设置有一端与其铰接的半圆环状活动卡件23,半圆环状固定卡件22的另一端设置有与半圆环状活动卡件23另一端螺纹连接的紧固螺栓24。

24.对扎带绑扎机构进行连接时,将紧固螺栓24取出,旋转半圆环状活动卡件23将框架柱主筋3套在半圆环状活动卡件23和半圆环固定卡件22围成的圆腔中后,通过紧固螺栓24固定,实现了扎带绑扎机构的固定,而且便于拆卸。

25.空心方管10的顶端设置有端板25,端板25的左右两侧均设置有电机26,电机26的输出轴上均连接有齿轮27,升降板11的左右两侧为与齿轮27啮合的齿条结构。

26.需要驱动升降板11上升时,启动电机26即可带动齿轮27及与齿轮27啮合的升降板11上升。

27.升降板11的上端设置有与其一体的平板28,活动杆14穿插在平板28上。

28.间距定位筋9是由一根竖向设置的钢筋和若干根与钢筋垂直焊接且插接在相邻梁柱箍筋7之间的限位短钢筋组成的。

29.加热板18上均设置有一端与其固定的连接板29,连接板29的另一端设置有与其铰接且固定在空心方管10前侧壁的固定耳板i30。

30.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。