1.本实用新型属于热缩管剪切技术领域,具体涉及一种热缩管剪切机。

背景技术:

2.热缩管通常包含有内层和外层,外层材料有绝缘防蚀、耐磨的特定,内层有低熔点、防水密封和高粘接性等特点,常常是用于线束的保护上。

3.热缩管在进料时是成卷的卷料,线束的使用之前,需要对卷料进行打开,并将热缩管进行剪切,剪切后的热缩管通过收集箱送入到其它车间,进行使用。

4.针对于上述,急需一种剪切稳定的热缩管剪切机。

技术实现要素:

5.本实用新型为解决现有技术存在的问题而提出,其目的是提供一种热缩管剪切机。

6.本实用新型的技术方案是:一种热缩管剪切机,包括水平放置的底板,所述底板上设置有位于进料侧的进料导向组件和位于出料侧的出料导向组件,所述进料导向组件、出料导向组件之间设置有两对压送热缩管的压辊组件,底板的出料侧侧壁处设置有剪切定刀,底板外侧设置有升降式的剪切动刀,所述剪切动刀、剪切定刀将热缩管剪切。

7.更进一步的,所述进料导向组件包括两条平行的进料导条,所述进料导条顶部形成通孔,导条螺栓穿过上述通孔拧入到底板中,热缩管从两条进料导条之间通过。

8.更进一步的,所述出料导向组件包括两条平行的出料导条,所述出料导条顶部形成通孔,导条螺栓穿过上述通孔拧入到底板中,热缩管从两条出料导条之间通过。

9.更进一步的,所述压辊组件包括进料下辊、出料下辊,所述进料下辊上方设置有与其配合压送热缩管的进料上辊,所述出料下辊上方设置有与其配合压送热缩管的出料上辊。

10.更进一步的,所述底板两侧设置有竖向的支撑板,所述支撑板中形成凹槽,所述进料下辊、出料下辊、进料上辊、出料上辊的两端均形成安装段,所述安装段插入到轴承的内圈中,所述轴承设置在装配套中,所述装配套置于凹槽中。

11.更进一步的,所述装配套外壁处形成环形槽,所述环形槽放入到支撑板的容纳槽中。

12.更进一步的,所述支撑板外侧设置有对进料下辊、出料下辊进行驱动的驱动组件。

13.更进一步的,所述进料下辊、出料下辊的安装段外延,且进料下辊的外延部中设置有进料从动齿,出料下辊的外延部中设置有出料从动齿,所述支撑板外侧设置有驱动板,所述驱动板中设置有驱动电机,所述驱动电机的主轴上设置有驱动齿,所述驱动齿与进料从动齿、出料从动齿相啮合。

14.更进一步的,所述剪切定刀外侧设置有两个下安装耳,所述下安装耳上端设置有导柱,所述导柱上套有沿其滑动升降的升降块,所述剪切动刀与升降块的一侧相固定,所述

导柱上端与安装板相固定。

15.更进一步的,所述安装板上端设置有驱动缸,所述驱动缸的缸杆穿过安装板后与升降块相固定。

16.本实用新型通过进料导向组件、出料导向组件实现对热缩管开卷后以及剪切前的导向,通过进料上辊、进料下辊以及出料上辊、出料下辊组合实现对热缩管的压送,通过压套板能够实现对进料上辊、出料上辊的下压,通过固定的剪切定刀以及周期升降的剪切动刀实现对进入的热缩管进行剪切,通过驱动电机驱动进料从动齿、出料从动齿同步同向转动,本实用新型的热缩管剪切机能够实现定长且稳定的热缩管剪切。

附图说明

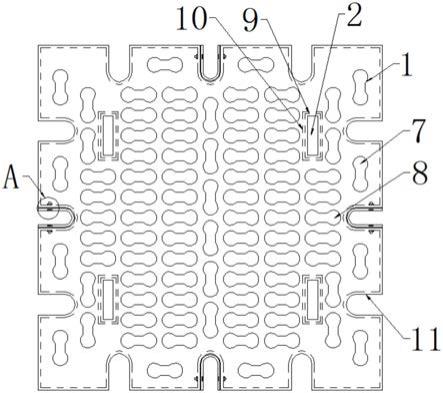

17.图1 是本实用新型中底板的安装示意图;

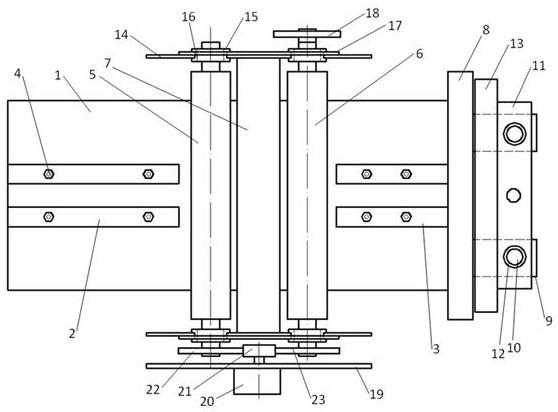

18.图2 是本实用新型中压套板的安装放大图;

19.图3 是本实用新型中升降块的装配示意图;

20.图4 是本实用新型中进料下辊、出料下辊的装配示意图;

21.图5 是本实用新型中支撑翼板、压套翼板的装配示意图;

22.图6 是本实用新型中剪切定刀、剪切动刀的又一装配图;

23.其中:

24.1底板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ2ꢀꢀ

进料导条

25.3出料导条

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ4ꢀꢀ

导条螺栓

26.5进料上辊

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ6ꢀꢀ

出料上辊

27.7中间板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ8ꢀꢀ

剪切定刀

28.9下安装耳

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10 导柱

29.11 升降块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12 滑动套

30.13 剪切动刀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14 支撑板

31.15 装配套

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16 轴承

32.17 压套板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18 码盘

33.19 驱动板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20 驱动电机

34.21 驱动齿

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22 进料从动齿

35.23 出料从动齿

ꢀꢀꢀꢀꢀꢀꢀꢀ

24 安装板

36.25 驱动缸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

26 侧螺纹孔

37.27 导柱固定螺栓

ꢀꢀꢀꢀꢀꢀ

28 导柱弹簧

38.29 进料下辊

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30 出料下辊

39.31 支撑翼板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32 压套翼板

40.33 螺栓螺母

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

34 弹簧

41.35 下固定座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

36 c型板顶板

42.37c型板背板

ꢀꢀꢀꢀꢀꢀ

38c型板底板。

具体实施方式

43.以下,参照附图和实施例对本实用新型进行详细说明:

44.如图1~6所示,一种热缩管剪切机,包括水平放置的底板1,所述底板1上设置有位于进料侧的进料导向组件和位于出料侧的出料导向组件,所述进料导向组件、出料导向组件之间设置有两对压送热缩管的压辊组件,底板1的出料侧侧壁处设置有剪切定刀8,底板1外侧设置有升降式的剪切动刀13,所述剪切动刀13、剪切定刀8将热缩管剪切。

45.所述进料导向组件包括两条平行的进料导条2,所述进料导条2顶部形成通孔,导条螺栓4穿过上述通孔拧入到底板1中,热缩管从两条进料导条2之间通过。

46.所述出料导向组件包括两条平行的出料导条3,所述出料导条3顶部形成通孔,导条螺栓4穿过上述通孔拧入到底板1中,热缩管从两条出料导条3之间通过。

47.所述压辊组件包括进料下辊29、出料下辊30,所述进料下辊29上方设置有与其配合压送热缩管的进料上辊5,所述出料下辊30上方设置有与其配合压送热缩管的出料上辊6。

48.所述底板1两侧设置有竖向的支撑板14,所述支撑板14中形成凹槽,所述进料下辊29、出料下辊30、进料上辊5、出料上辊6的两端均形成安装段,所述安装段插入到轴承16的内圈中,所述轴承16设置在装配套15中,所述装配套15置于凹槽中。

49.所述装配套15外壁处形成环形槽,所述环形槽放入到支撑板14的容纳槽中。

50.所述支撑板14外侧设置有对进料下辊29、出料下辊30进行驱动的驱动组件。

51.所述进料下辊29、出料下辊30的安装段外延,且进料下辊29的外延部中设置有进料从动齿22,出料下辊30的外延部中设置有出料从动齿23,所述支撑板14外侧设置有驱动板19,所述驱动板19中设置有驱动电机20,所述驱动电机20的主轴上设置有驱动齿21,所述驱动齿21与进料从动齿22、出料从动齿23相啮合。

52.所述剪切定刀8外侧设置有两个下安装耳9,所述下安装耳9上端设置有导柱10,所述导柱10上套有沿其滑动升降的升降块11,所述剪切动刀13与升降块11的一侧相固定,所述导柱10上端与安装板24相固定。

53.所述安装板24上端设置有驱动缸25,所述驱动缸25的缸杆穿过安装板24后与升降块11相固定。

54.作为过渡,两个支撑板14之间还设置有中间板7,所述中间板7位于进料上辊5、出料上辊6之间。

55.所述底板1中形成安装槽,所述安装槽为了进行进料下辊29、出料下辊30的安装,所述进料上辊5、进料下辊29的接触位置以及出料上辊6、出料下辊30的接触位置与底板1的上端平齐。

56.优选的,所述进料从动齿22、出料从动齿23相同,从而保证进料下辊29、出料下辊30同步转动。

57.所述进料上辊5、出料上辊6的安装段只插入到轴承16中,并不探出轴承16。

58.所述剪切定刀8的上刃与底板1上端平齐。

59.优选的,所述升降块11中嵌有滑动套12,所述滑动套12沿着导柱10进行升降滑动。

60.所述升降块11外壁处形成侧螺纹孔26,所述剪切动刀13通过侧螺纹孔26与升降块11固定。

61.相应的,所述剪切动刀13中形成安装阶梯孔,其阶梯部对螺栓的螺帽进行容纳,从而避免剪切动刀13在移动的过程中与剪切定刀8发生运动干涉。

62.又一实施例

63.一种热缩管剪切机,包括水平放置的底板1,所述底板1上设置有位于进料侧的进料导向组件和位于出料侧的出料导向组件,所述进料导向组件、出料导向组件之间设置有两对压送热缩管的压辊组件,底板1的出料侧侧壁处设置有剪切定刀8,底板1外侧设置有升降式的剪切动刀13,所述剪切动刀13、剪切定刀8将热缩管剪切。

64.所述进料导向组件包括两条平行的进料导条2,所述进料导条2顶部形成通孔,导条螺栓4穿过上述通孔拧入到底板1中,热缩管从两条进料导条2之间通过。

65.所述出料导向组件包括两条平行的出料导条3,所述出料导条3顶部形成通孔,导条螺栓4穿过上述通孔拧入到底板1中,热缩管从两条出料导条3之间通过。

66.所述压辊组件包括进料下辊29、出料下辊30,所述进料下辊29上方设置有与其配合压送热缩管的进料上辊5,所述出料下辊30上方设置有与其配合压送热缩管的出料上辊6。

67.所述底板1两侧设置有竖向的支撑板14,所述支撑板14中形成凹槽,所述进料下辊29、出料下辊30、进料上辊5、出料上辊6的两端均形成安装段,所述安装段插入到轴承16的内圈中,所述轴承16设置在装配套15中,所述装配套15置于凹槽中。

68.所述装配套15外壁处形成环形槽,所述环形槽放入到支撑板14的容纳槽中。

69.所述支撑板14外侧设置有对进料下辊29、出料下辊30进行驱动的驱动组件。

70.所述进料下辊29、出料下辊30的安装段外延,且进料下辊29的外延部中设置有进料从动齿22,出料下辊30的外延部中设置有出料从动齿23,所述支撑板14外侧设置有驱动板19,所述驱动板19中设置有驱动电机20,所述驱动电机20的主轴上设置有驱动齿21,所述驱动齿21与进料从动齿22、出料从动齿23相啮合。

71.所述剪切定刀8外侧设置有两个下安装耳9,所述下安装耳9上端设置有导柱10,所述导柱10上套有沿其滑动升降的升降块11,所述剪切动刀13与升降块11的一侧相固定,所述导柱10上端与安装板24相固定。

72.所述安装板24上端设置有驱动缸25,所述驱动缸25的缸杆穿过安装板24后与升降块11相固定。

73.作为过渡,两个支撑板14之间还设置有中间板7,所述中间板7位于进料上辊5、出料上辊6之间。

74.所述底板1中形成安装槽,所述安装槽为了进行进料下辊29、出料下辊30的安装,所述进料上辊5、进料下辊29的接触位置以及出料上辊6、出料下辊30的接触位置与底板1的上端平齐。

75.优选的,所述进料从动齿22、出料从动齿23相同,从而保证进料下辊29、出料下辊30同步转动。

76.所述进料上辊5、出料上辊6的安装段只插入到轴承16中,并不探出轴承16。

77.所述剪切定刀8的上刃与底板1上端平齐。

78.优选的,所述升降块11中嵌有滑动套12,所述滑动套12沿着导柱10进行升降滑动。

79.所述升降块11外壁处形成侧螺纹孔26,所述剪切动刀13通过侧螺纹孔26与升降块11固定。

80.本实施例中,所述导柱10上套有导柱弹簧28,导柱弹簧28的一端与下安装耳9相接

触,导柱弹簧28的另一端与滑动套12下端相接触,从而在剪切动刀13抬起的过程中,实现辅助复位。

81.所述安装板24与导柱10之间的固定方式为通过导柱固定螺栓27进行固定,所述导柱10顶部形成螺纹沉孔,所述安装板24中形成通孔,导柱固定螺栓27穿过上述通孔拧入到螺纹沉孔中,将二者固定在一起。

82.相应的,所述安装板24底部设置有支腿或者支板用于其下端的支撑,支腿或者支板的下端与底板1的下端设置在一个安装面上。

83.再一实施例

84.一种热缩管剪切机,包括水平放置的底板1,所述底板1上设置有位于进料侧的进料导向组件和位于出料侧的出料导向组件,所述进料导向组件、出料导向组件之间设置有两对压送热缩管的压辊组件,底板1的出料侧侧壁处设置有剪切定刀8,底板1外侧设置有升降式的剪切动刀13,所述剪切动刀13、剪切定刀8将热缩管剪切。

85.所述进料导向组件包括两条平行的进料导条2,所述进料导条2顶部形成通孔,导条螺栓4穿过上述通孔拧入到底板1中,热缩管从两条进料导条2之间通过。

86.所述出料导向组件包括两条平行的出料导条3,所述出料导条3顶部形成通孔,导条螺栓4穿过上述通孔拧入到底板1中,热缩管从两条出料导条3之间通过。

87.所述压辊组件包括进料下辊29、出料下辊30,所述进料下辊29上方设置有与其配合压送热缩管的进料上辊5,所述出料下辊30上方设置有与其配合压送热缩管的出料上辊6。

88.所述底板1两侧设置有竖向的支撑板14,所述支撑板14中形成凹槽,所述进料下辊29、出料下辊30、进料上辊5、出料上辊6的两端均形成安装段,所述安装段插入到轴承16的内圈中,所述轴承16设置在装配套15中,所述装配套15置于凹槽中。

89.所述装配套15外壁处形成环形槽,所述环形槽放入到支撑板14的容纳槽中。

90.所述支撑板14外侧设置有对进料下辊29、出料下辊30进行驱动的驱动组件。

91.所述进料下辊29、出料下辊30的安装段外延,且进料下辊29的外延部中设置有进料从动齿22,出料下辊30的外延部中设置有出料从动齿23,所述支撑板14外侧设置有驱动板19,所述驱动板19中设置有驱动电机20,所述驱动电机20的主轴上设置有驱动齿21,所述驱动齿21与进料从动齿22、出料从动齿23相啮合。

92.所述剪切定刀8外侧设置有两个下安装耳9,所述下安装耳9上端设置有导柱10,所述导柱10上套有沿其滑动升降的升降块11,所述剪切动刀13与升降块11的一侧相固定,所述导柱10上端与安装板24相固定。

93.所述安装板24上端设置有驱动缸25,所述驱动缸25的缸杆穿过安装板24后与升降块11相固定。

94.作为过渡,两个支撑板14之间还设置有中间板7,所述中间板7位于进料上辊5、出料上辊6之间。

95.所述底板1中形成安装槽,所述安装槽为了进行进料下辊29、出料下辊30的安装,所述进料上辊5、进料下辊29的接触位置以及出料上辊6、出料下辊30的接触位置与底板1的上端平齐。

96.优选的,所述进料从动齿22、出料从动齿23相同,从而保证进料下辊29、出料下辊

30同步转动。

97.所述进料上辊5、出料上辊6的安装段只插入到轴承16中,并不探出轴承16。

98.所述剪切定刀8的上刃与底板1上端平齐。

99.优选的,所述升降块11中嵌有滑动套12,所述滑动套12沿着导柱10进行升降滑动。

100.所述升降块11外壁处形成侧螺纹孔26,所述剪切动刀13通过侧螺纹孔26与升降块11固定。

101.本实施例中,所述支撑板14的外壁处设置有压套板17,所述压套板17插入到进料上辊5、出料上辊6的装配套15环形槽中,从而将进料上辊5、出料上辊6同步下压。

102.优选的,所述支撑板14顶部形成向外折弯的支撑翼板31,所述压套板17顶部形成向外折弯的压套翼板32,所述支撑翼板31、压套翼板32之间设置有弹簧34,所述弹簧34将压套板17弹性下压,从而使进料上辊5、出料上辊6压紧热缩管,避免出现热缩管与进料下辊29、出料下辊30之间的滑动。

103.在上述基础上,所述进料下辊29、出料下辊30另一侧的安装段探出轴承16,进料下辊29或出料下辊30的探出段上设置有码盘18,所述码盘18记录进料下辊29或出料下辊30的转动角度,在进料下辊29、出料下辊30与热缩管不发生滑动的情况下,能够记录热缩管的通过长度,通过剪切动刀13周期性的剪切,能够实现热缩管的定长剪切。

104.如图6所示,本实用新型还可以采用如图连接结构,在导柱10的下端设置有下固定座35,所述下固定座35的外壁处设置有剪切定刀8,剪切定刀8的上沿与底板1的上端相对应,剪切定刀8的上端为刃部,升降块11带动剪切动刀13向下移动,与剪切定刀8配合进行热缩管的剪切。

105.优选的,所述导柱10两端固定在c型板之间,所述c型板包括c型板顶板36、c型板背板37、c型板底板38,所述导柱10顶端与c型板顶板36相固定,所述导柱10下端与c型板底板38相固定。

106.优选的,所述导柱10中还设置有上固定座,所述上固定座对剪切定刀8的上行位置进行限位。

107.所述驱动缸25设置在c型板顶板36上端,所述驱动缸25的缸杆穿过c型板顶板36后与升降块11相连。

108.本实用新型通过进料导向组件、出料导向组件实现对热缩管开卷后以及剪切前的导向,通过进料上辊、进料下辊以及出料上辊、出料下辊组合实现对热缩管的压送,通过压套板能够实现对进料上辊、出料上辊的下压,通过固定的剪切定刀以及周期升降的剪切动刀实现对进入的热缩管进行剪切,通过驱动电机驱动进料从动齿、出料从动齿同步同向转动,本实用新型的热缩管剪切机能够实现定长且稳定的热缩管剪切。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。