1.本发明涉及一种运输方法、运输辅助方法、运输辅助装置以及程序。

背景技术:

2.当前,通过冷藏运输车将果蔬等货物从发货据点运输到目的地。在使用了冷藏运输车的冷藏运输中,因装载于车内的位置的不同而货物的冷藏温度产生不均匀,除此之外,由于满载、混载、卸货而引起冷藏效果降低。另外,存在以下情况:当使用冷藏运输车时,在途中发生货物的转装作业,或者在到达时等货物被常温地放置。因此,即使对货物进行了保冷,也难以将低温状态维持到目的地为止。

3.于是,近年来,提出了如下技术:在用于容纳货物的隔热容器中设置有用于容纳干冰、冰、保冷剂、蓄冷材料等制冷剂的制冷剂容纳空间,从制冷剂容纳空间中容纳的制冷剂向货物供给冷气(例如,参照专利文献1~4)。当采用上述的技术时,使得能够通过由制冷剂供给的冷气来维持货物的低温。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2004-43020号公报

7.专利文献2:日本特开2008-256336号公报

8.专利文献3:日本特开2015-9838号公报

9.专利文献4:日本专利第6436822号公报

技术实现要素:

10.发明要解决的问题

11.但是,当采用如专利文献1~4所记载的现有技术时,需要预先准备干冰等制冷剂或者在途中补充、更换干冰等制冷剂,这样的制冷剂的准备、补充、更换作业繁杂。另外,还存在以下问题:在隔热容器内设置有制冷剂容纳空间,因此用于容纳货物的空间变窄,因此货物的装载量减少,运输效率降低。

12.本发明是鉴于上述情况而完成的,目的在于提供一种不使用干冰等制冷剂就能够维持对象物的低温状态、并且能够实现高的运输效率的运输方法。另外,本发明的目的在于提供一种能够准确地设定常温运输生鲜品时的生鲜品的预冷条件来辅助常温运输的方法、装置以及程序。

13.用于解决问题的方案

14.为了达成所述目的,本发明所涉及的运输方法包括如下工序:预冷工序,将对象物预冷;包围工序,用隔热板包围被预冷后的对象物;以及运输工序,将被隔热板包围的对象物运输。在预冷工序中,能够在-60℃~20℃的范围内将对象物预冷。

15.当采用所涉及的方法时,用隔热板包围被预冷后的对象物并进行运输,由此能够在隔热板内部的空间中将对象物作为制冷剂发挥功能,因此即使在运输中也能够维持对象

物的低温状态。因此,例如在外部气温比对象物的温度高的情况下,也能够抑制对象物被外部气温加温,从而能够防止对象物的品质降低。另外,在外部气温比对象物的温度低的情况下,也能够抑制对象物被外部气温过度冷却,从而能够防止对象物(例如果蔬)的低温损害。在本方法中,由于无需使用干冰等制冷剂,因此能够节省另行准备制冷剂或在途中补充、更换制冷剂的作业,并且由于能够节省制冷剂容纳空间,因此能够增大货物的装载量来实现高的运输效率。

16.在本发明所涉及的运输方法中,在预冷工序中,在设定了到达目的地时的对象物的温度(到达时温度)的情况下,能够基于外部气温、对象物的量(体积密度、容积)、对象物的比热、运输时间以及隔热板的热阻值来计算传热并设定预冷温度以达成该到达时温度。

17.当采用上述的方法时,能够基于外部气温等来适当地设定预冷温度以达成到达目的地时的对象物的温度(到达时温度)。

18.在本发明所涉及的运输方法中,在预冷工序中,能够将对象物分为至少2个对象物群,并将这些对象物群以互不相同的预冷条件进行预冷。此时,在包围工序中,能够用不同的隔热板分别包围在预冷工序中预冷后的对象物群。

19.当采用上述的方法时,能够为了保持鲜度而分别在适合的预冷温度带下搬运对象物群。

20.在本发明所涉及的运输方法中,在预冷工序中,能够将对象物分为至少2个对象物群,并将这些对象物群以互不相同的预冷条件进行预冷。此时,在包围工序中,能够用相同的隔热板包围在预冷工序中预冷后的对象物群。

21.当采用上述的方法时,能够将一方的对象物群作为另一方的对象物群的保冷剂发挥作用,从而在整体上保持鲜度的状态下进行搬运。尤其在将热容量不同的对象物群混载的情况下效果好。

22.在本发明所涉及的运输方法中,在包围工序中,能够将对象物的容积占隔热板内部的空间的全部容积的比例设定为30%以上,或者将隔热板内部的对象物的密度设定为30kg/m3以上。

23.当采用上述的方法时,将对象物的容积占隔热板内部的空间的全部容积的比例(体积占有率)设定为特定值(30%)以上,或者将隔热板内部的对象物的密度设定为特定值(30kg/m3)以上,因此能够维持期望的制冷剂效果。当体积占有率小于30%或密度小于30kg/m3时,无法维持期望的制冷剂效果,因此是不理想的。

24.在本发明所涉及的运输方法中,在包围工序中,能够使用由具有50m2·

k/w以下的热阻的隔热材料构成的隔热板。

25.当采用上述的方法时,用由具有特定的热阻(50m2·

k/w以下)的隔热材料构成的隔热板包围对象物,因此能够有效地维持隔热效果。

26.在本发明所涉及的运输方法中,在包围工序中,能够使用由具有每10mm厚度的热阻为0.3m2·

k/w以上的热阻的隔热材料构成的隔热板。

27.当采用上述的方法时,即使减薄隔热板的厚度也能够确保热阻,从而能够获得搬运容量。

28.在本发明所涉及的运输方法中,在包围工序中,能够使用由具有0.15n/mm2以上的弯曲强度的隔热材料构成的隔热板。

29.当采用上述的方法时,用由具有特定的弯曲强度(0.15n/mm2以上)的隔热材料构成的隔热板包围对象物,因此能够抑制运输时的隔热板的变形,并且吸收振动、冲击,从而抑制压溃,能够可靠地保护对象物并有效地维持隔热效果。

30.在本发明所涉及的运输方法中,在包围工序中,能够用由隔热板构成的具有气体交换速度为1次/小时以下的气密性的壳体包围对象物。

31.当采用上述的方法时,用由隔热板构成的具有特定的气密性(气体交换速度为1次/小时以下)的壳体包围对象物,因此能够控制壳体内的气体浓度(例如co2浓度)。因此,例如在对象物为果蔬的情况下,能够抑制果蔬的呼吸来维持鲜度。

32.另外,本发明所涉及的运输辅助方法是为了辅助生鲜品的常温运输而通过计算机执行的方法,该运输辅助方法包括如下工序:获取工序,获取包含与生鲜品的种类及量有关的信息以及与运输目的地有关的信息的委托信息;计算工序,基于委托信息来计算将生鲜品预冷时的预冷条件;以及输出工序,输出预冷条件。

33.另外,本发明所涉及的程序是用于使计算机执行已经叙述的运输辅助方法的程序。

34.另外,本发明所涉及的运输辅助装置是用于辅助生鲜品的常温运输的装置,具备:获取部,其获取包含与生鲜品的种类及量有关的信息以及与运输目的地有关的信息的委托信息;计算部,其基于委托信息来计算将生鲜品预冷时的预冷条件;以及输出部,其输出预冷条件。此外,本说明书中的“常温运输”包括以不进行冷却、加温的方式进行运输。例如,既可以使用不具有冷却装置的运输单元等来进行运输,也可以使用不具有加温装置的运输单元等来进行运输。

35.当采用上述的结构和方法时,能够获取包含与生鲜品的种类及量有关的信息以及与运输目的地有关的信息的委托信息,并基于该获取到的委托信息来计算将生鲜品预冷时的预冷条件,输出该计算出的预冷条件。因此,能够将从委托者提供的委托信息作为输入来输出准确的预冷条件,并将该输出的预冷条件提供给生鲜品的保管者。然后,接受了上述的预冷条件的提供的保管者能够通过该准确的预冷条件来对发货前的生鲜品适当地进行预冷,因此能够维持运输目的地处的生鲜品的品质。

36.在本发明所涉及的运输辅助方法的计算工序中,能够基于委托信息,计算将生鲜品运输到运输目的地所需的运输时间、以及运输中的生鲜品的温度变动,并且基于运输时间和温度变动来计算预冷条件。在此,能够基于在运输中进入到用于运输生鲜品的容器的内部的进入热、以及被容纳于容器内的生鲜品的重量及比热来计算运输中的生鲜品的温度变动。能够基于容器的内外的气温、以及容器的传热面积及热通过率来计算进入热。能够基于容器的内外的导热系数、以及构成容器的隔热材料的厚度及导热率来计算热通过率。

37.当采用上述的方法时,能够基于委托信息,计算将生鲜品运输到运输目的地所需的运输时间、以及运输中的生鲜品的温度变动,并且基于这些运输时间和温度变动来计算预冷条件。此时,能够基于与用于运输生鲜品的容器有关的信息(容器内外的导热系数、容器内外的气温、构成容器的隔热材料的厚度及导热率)、以及被容纳于容器内的生鲜品的重量及比热,来准确地计算运输中的生鲜品的温度变动。因此,能够准确地计算预冷条件。

38.在本发明所涉及的运输辅助方法中的计算工序中,能够以使到达运输目的地时的生鲜品的温度(或者到达运输目的地为止的生鲜品的累计温度)小于规定的阈值的方式计

算预冷条件。

39.当采用上述的方法时,能够以使到达运输目的地时的生鲜品的温度(或者到达运输目的地为止的生鲜品的累计温度)小于规定的阈值的方式来准确地计算预冷条件。

40.发明的效果

41.根据本发明的一个方式,能够提供一种不使用干冰等制冷剂就能够维持对象物的低温状态、并且能够实现高的运输效率的运输方法。另外,能够提供一种能够准确地设定常温运输生鲜品时的生鲜品的预冷条件来辅助常温运输的方法、装置以及程序。

附图说明

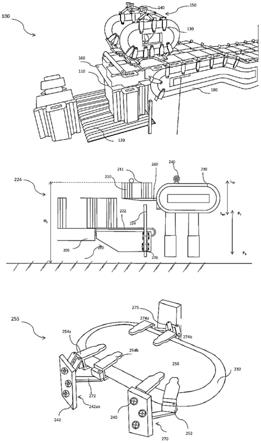

42.图1是将本发明的实施方式所涉及的运输方法中使用的隔热容器分解后的状态的立体图。

43.图2是将本发明的实施方式所涉及的运输方法中使用的隔热容器组装后的状态的立体图。

44.图3是示出将支承构件配置于本发明的实施方式所涉及的运输方法中使用的隔热容器的台座上的状态的俯视图。

45.图4是示出将本发明的实施方式所涉及的运输方法中使用的隔热容器的各组件层叠而小容积化的状态的说明图。

46.图5是用于说明本发明的实施方式所涉及的运输辅助装置的功能结构的功能框图。

47.图6是用于说明本发明的实施方式所涉及的运输辅助装置的物理结构的结构图。

48.图7是用于说明本发明的实施方式所涉及的运输辅助方法的各工序的流程图。

具体实施方式

49.下面,参照附图来对本发明的实施方式进行说明。此外,下面的实施方式只是优选的应用例,本发明的应用范围并不限定于此。

50.《运输方法》

51.首先,对本发明的实施方式所涉及的运输方法进行说明。本实施方式所涉及的运输方法是在将规定的对象物进行了预冷的状态下进行运输的方法,包括将对象物预冷的预冷工序、用隔热板包围被预冷后的对象物的包围工序、以及将被隔热板包围的对象物运输的运输工序。对象物例如为果蔬、食用肉、鲜鱼、饮料、加工食品、谷类、化妆品、医药品、花、茶叶、咖啡豆等,还包括将它们容纳于壳体(纸板箱、铁货箱等)的状态。

52.在预冷工序中,在-60℃~20℃的范围内将对象物预冷。例如在对象物为果蔬的情况下,在预冷工序中在0℃~15℃的范围内进行预冷,在对象物为食用肉、鲜鱼的情况下,在预冷工序中在-60℃~10℃的范围内进行预冷,在对象物为(罐装咖啡、纸包装饮料等)饮料的情况下,在预冷工序中在-5℃~5℃的范围内进行预冷,在对象物为(冷冻食品等)加工食品的情况下,在预冷工序中在-5℃~5℃的范围内进行预冷,在对象物为(米、麦等)谷类的情况下,在预冷工序中在5℃~15℃的范围内进行预冷,在对象物为化妆品的情况下,在预冷工序中在-20℃~20℃的范围内进行预冷,在对象物为医药品的情况下,在预冷工序中在-60℃~10℃的范围内进行预冷,在对象物为花的情况下,在预冷工序中在0℃~15℃的

范围内进行预冷,在对象物为茶叶的情况下,在预冷工序中在-20℃~15℃的范围内进行预冷,在对象物为咖啡豆的情况下,在预冷工序中在-20℃~15℃的范围内进行预冷。

53.在预冷工序中,在设定了到达目的地时的对象物的温度(到达时温度)的情况下,能够基于外部气温、对象物的量(体积密度、容积)、对象物的比热、运输时间以及隔热板的热阻值来计算传热并设定预冷温度以达成该到达时温度。当如此设置时,能够基于外部气温等来适当地设定预冷温度以达成到达目的地时的对象物的温度(到达时温度)。另外,在预冷工序中,还能够将对象物分为至少2个对象物群,并将这些对象物群以互不相同的预冷条件进行预冷。

54.在包围工序中,能够用不同的隔热板分别包围在预冷工序中进行了预冷的对象物群。例如,能够将预冷到5℃的卷心菜和胡萝卜放入第一隔热容器,将预冷到10℃的青椒和西红柿放入第二隔热容器,将冷却到1℃的洋葱放入第三隔热容器,通过一台运输车运输这些第一隔热容器、第二隔热容器、第三隔热容器。当如此设置时,能够为了保持鲜度而分别在适合的预冷温度带下搬运对象物群(与此相对,在现有的冷藏车进行的搬运中,只能在一个预冷温度带下进行搬运)。

55.另外,在包围工序中,能够用相同的隔热板包围在预冷工序中进行了预冷的对象物群。当如此设置时,能够将一方的对象物群作为另一方的对象物群的保冷剂发挥作用,从而在整体上保持鲜度的状态下进行搬运。尤其在将热容量不同的对象物群混载的情况下效果好。例如,能够将冷却到3℃的难以温度变化的对象物群(例如马铃薯)和冷却到1℃的容易温度变化的对象物群(例如菠菜等叶菜)混载到一个隔热容器中并进行运输。

56.在包围工序中,将对象物的容积占隔热板内部的空间的全部容积的比例(体积占有率)设定为30%以上,或者将隔热板内部的对象物的密度设定为30kg/m3以上。像这样将对象物的体积占有率设定为特定值以上或者将对象物的密度设定为特定值以上,因此能够维持期望的制冷剂效果。当体积占有率小于30%或密度小于30kg/m3时,无法维持期望的制冷剂效果,因此是不理想的。

57.在包围工序中,设为使用由具有50m2·

k/w以下的热阻的隔热材料构成的隔热板。像这样用由具有特定的热阻的隔热材料构成的隔热板包围对象物,因此能够有效地维持隔热效果。另外,在包围工序中,能够使用由具有每10mm厚度的热阻为0.3m2·

k/w以上的热阻的隔热材料构成的隔热板。当如此设置时,即使减薄隔热板的厚度也能够确保热阻,从而能够增大用于容纳货物的空间。

58.另外,在包围工序中,设为使用由具有0.15n/mm2以上的弯曲强度的隔热材料构成的隔热板。像这样用由具有特定的弯曲强度的隔热材料构成的隔热板包围对象物,因此能够抑制运输时的隔热板的变形,并且吸收振动、冲击,从而抑制压溃,能够可靠地保护对象物并有效地维持隔热效果。另外,在包围工序中,设为用由隔热板构成的具有气体交换速度为1次/小时以下的气密性的壳体包围对象物。像这样用具有特定的气密性的壳体包围对象物,因此能够控制壳体内的气体浓度(例如co2浓度)。因此,例如在对象物为果蔬的情况下,能够抑制果蔬的呼吸来维持鲜度。

59.《隔热容器》

60.在此,使用图1~图4对在本实施方式所涉及的运输方法中使用的隔热容器1的结构进行说明。

61.如图1和图2所示,隔热容器1为具备包括隔热板的前板10、后板20、左右一对侧板30、底板40以及顶板50的大致长方体状的隔热容器。作为构成前板10、后板20、侧板30、底板40以及顶板50的隔热板,如已经叙述的那样,设为采用由具有50m2·

k/w以下的热阻、并且具有0.15n/mm2以上的弯曲强度的隔热材料构成的隔热板。

62.如图1和图2所示,前板10为具有规定厚度的俯视时呈大致矩形形状的平板。在本实施方式中,作为前板10,采用配置于隔热容器1的上方的上方前板11和配置于隔热容器1的下方的下方前板12。如图3所示,下方前板12构成为与在设置于规定的场所的台座60形成的槽61嵌合并向铅直上方立起,上方前板11构成为配置于下方前板12的上方并向铅直上方立起。上方前板11与下方前板12的缘部彼此经由后述的面连接件70相互连结。

63.上方前板11与下方前板12的高度大致相同,但被设定为上方前板11的横向宽度比下方前板12的横向宽度稍大(大了侧板30的厚度的2倍量)。前板10的高度、厚度、横向宽度能够根据隔热容器1的尺寸、被容纳于隔热容器1的对象物的种类、构成前板10的隔热板的强度等来适当设定。

64.如图1所示,后板20为具有规定厚度、构成为能够折叠的、俯视时呈大致矩形形状的平板。在本实施方式中,具有:第一后板部21,其相对于底板40大致垂直地配置;第二后板部22,其经由膜24连结于第一后板部21的与底板40相反一侧的缘部21a,相对于第一后板部21向容器内侧方向折曲自如;以及第三后板部23,其经由膜25连结于第二后板部22的与第一后板部21相反一侧的缘部22a,相对于第二后板部22向容器内侧方向折曲自如。膜24被粘贴于第一后板部21和第二后板部22的各缘部的内侧面,以能够使第二后板部22相对于第一后板部21向容器内侧方向折曲。膜25被粘贴于第二后板部22和第三后板部23的各缘部的内侧面,以能够使第三后板部23相对于第二后板部22向容器内侧方向折曲。

65.如图1和图3所示,第一后板部21构成为与在设置于规定的场所的台座60形成的槽62嵌合,向铅直上方立起至与后述的支承构件80的第二支承部82大致相同的高度。如图4所示,第二后板部22以覆盖包括前板10、侧板30以及顶板50的层叠体p的上方的方式来发挥功能,并且具有与底板40大致相同的面积。如图4所示,第三后板部23以覆盖包括前板10、侧板30以及顶板50的层叠体p的前方的方式发挥功能,并且具有比第一后板部21的面积稍小的面积。后板20整体的高度、厚度、横向宽度能够根据隔热容器1的尺寸、被容纳于隔热容器1的对象物的种类、构成后板20的隔热板的强度等来适当设定。

66.如图1和图2所示,侧板30为具有规定厚度的、俯视时呈大致矩形形状的平板。在本实施方式中,作为侧板30,采用配置于隔热容器1的上方的上方侧板31和配置于隔热容器1的下方的下方侧板32。如图3所示,下方侧板32构成为与在设置于规定的场所的台座60形成的槽63嵌合并向铅直上方立起,上方侧板31构成为配置于下方侧板32的上方并向铅直上方立起。上方侧板31与下方侧板32的缘部彼此经由后述的面连接件70相互连结。

67.上方侧板31与下方侧板32的高度大致相同,但被设定为下方侧板32的横向宽度比上方侧板31的横向宽度稍大(大了前板10的厚度的量)。侧板30的高度、厚度、横向宽度能够根据隔热容器1的尺寸、被容纳于隔热容器1的对象物的种类、构成侧板30的隔热板的强度等来适当设定。

68.如图1所示,底板40为具有规定厚度的、俯视时呈大致矩形形状的平板,底板40在被配置于由设置于规定的场所的台座60的上表面的槽61、62、63所包围的大致矩形形状的

区域(参照图3)的状态下被固定。底板40的厚度和各边的长度能够根据隔热容器1的尺寸、被容纳于隔热容器1的对象物的种类、构成底板40的隔热板的强度等来适当设定。

69.如图1和图2所示,顶板50为具有规定厚度的、俯视时呈大致矩形形状的平板,被配置于前板10、后板20以及侧板30的上方。顶板50的厚度和各边的长度能够根据隔热容器1的尺寸、被容纳于隔热容器1的对象物的种类、构成顶板50的隔热板的强度等来适当设定。

70.前板10、后板20、侧板30以及顶板50的缘部彼此经由面连接件70(图2的斜线区域)相互连结。沿着各缘部的面连接件70的宽度w被设定为各缘部的长度l的2%以上。像这样将面连接件70的宽度设定为特定的值(各缘部的长度的2%以上),因此能够维持隔热容器1的隔热功能、气密性,并且能够抑制热量、气体从隔热容器1泄漏。另外,如图4所示,前板10、侧板30以及顶板50在相互分离的状态下被层叠于后述的支承构件80的第一支承部81之上来构成层叠体p。

71.如图1、图3、图4所示,隔热容器1具备作为装载被容纳于容器的对象物时的引导件等来发挥功能的支承构件80。由具有刚性的材料构成的平板状的第一支承部81与由具有刚性的材料构成的平板状的第二支承部82被刚性接合成剖面呈l字状来构成支承构件80。如图1和图3所示,本实施方式中的支承构件80的第一支承部81以大致平行(大致水平)地重叠配置在底板40上的状态固定于底板40。如图1所示,支承构件80的第二支承部82被配置于后板20的第一后板部21的附近,如图4所示,构成为向铅直上方立起至与配置于第一支承部81上的(全部组件对齐的情况下的)层叠体p的高度大致相同的高度。

72.支承构件80的第一支承部81和第二支承部82具有700n/mm以上的弯曲刚性。像这样将第一支承部81和第二支承部82的弯曲刚性设定为特定的值,因此能够抑制装载时的支承构件80的变形、破损,并且能够抑制隔热容器1破损导致容器内部的热量、气体泄漏。第一支承部81和第二支承部82的弯曲刚性优选为2500n/mm以上。支承构件80的材料实现上述弯曲刚性即可,例如能够采用金属材料等。

73.《隔热容器的使用方法》

74.接着,对本实施方式所涉及的运输方法的各工序中的隔热容器1的使用方法进行说明。

75.首先,如图1所示,在配置于规定的场所的台座60上,配置并固定构成隔热容器1的底板40,将支承构件80的第一支承部81配置并固定于底板40上。接着,使用第二支承部82作为引导件来将对象物装载在支承构件80的第一支承部81上,在该状态下,在预冷冷库中进行通风预冷(预冷工序)。

76.接着,使构成隔热容器1的下方前板12、后板20的第一后板部21以及下方侧板32分别嵌合于台座60的槽61、62、63并向铅直上方立起,之后,将上方前板11和上方侧板31分别配置于下方前板12和下方侧板32的上方来从四方覆盖货物,并且使用面连接件70将前板10、后板20以及侧板30的缘部彼此相互连结。接着,如图2所示,将顶板50配置于前板10、后板20以及侧板30的上方,使用面连接件70将顶板50与前板10、后板20及侧板30连结,将隔热容器1密闭。由此,用隔热板包围被预冷后的对象物(包围工序)。

77.之后,使用冷藏运输车等将容纳有对象物的隔热容器1运输到规定的目的地(运输工序)。

78.此外,使用隔热容器1将对象物运输到规定的目的地后,首先将隔热容器1的顶板

50取下,之后,将前板10和侧板30分别从台座60的槽61、63取下,如图4所示,形成包括前板10、侧板30以及顶板50的层叠体p。接着,使用第二支承部82作为引导件来将层叠体p装载在支承构件80的第一支承部81上。此时,使支承构件80的第二支承部82的高度与全部组件对齐了的情况下的层叠体p的高度大致一致,因此能够通过目视来容易地识别构成层叠体p的板的不足。

79.接着,如图4所示,将后板20的第二后板部22相对于第一后板部21向容器内侧方向弯折来覆盖层叠体p的上方,并且,使后板20的第三后板部23相对于第二后板部22向容器内侧方向弯折来覆盖层叠体p的前方。由此,能够可靠地保护层叠体(前板10、侧板30、顶板50)p,从而在该状态下在规定的场所保管隔热容器1。

80.《作用效果》

81.在以上说明的实施方式所涉及的运输方法中,用隔热板(前板10、后板20、侧板30、底板40以及顶板50)包围被预冷后的对象物并进行运输,由此能够在隔热板内部的空间(隔热容器1的内部空间)中将对象物作为制冷剂来发挥功能,因此即使在运输中也能够维持对象物的低温状态。因此,例如在外部气温比对象物的温度高的情况下,也能够抑制对象物被外部气温加温,从而能够防止对象物的品质降低。另外,在外部气温比对象物的温度低的情况下,也能够抑制对象物被外部气温过度冷却,从而能够防止对象物(例如果蔬)的低温损害。在本方法中,由于无需使用干冰等制冷剂,因此能够节省另行准备制冷剂或在途中补充、更换制冷剂的作业,并且由于能够节省制冷剂容纳空间,因此能够增大货物的装载量来实现高的运输效率。

82.另外,在以上说明的实施方式所涉及的运输方法中,将对象物的容积占隔热板内部的空间(隔热容器1的内部空间)的全部容积的比例(体积占有率)设定为特定值(30%)以上,或者将隔热板内部(隔热容器1的内部)的对象物的密度设定为特定值(30kg/m3)以上,因此能够维持期望的制冷剂效果。

83.另外,在以上说明的实施方式所涉及的运输方法中,用由具有特定的热阻(50m2·

k/w以下)的隔热材料构成的隔热板(前板10、后板20、侧板30、底板40以及顶板50)包围对象物,因此能够有效地维持隔热效果。

84.另外,在以上说明的实施方式所涉及的运输方法中,用由具有特定的弯曲强度(0.15n/mm2以上)的隔热材料构成的隔热板(前板10、后板20、侧板30、底板40以及顶板50)包围对象物,因此能够抑制运输时的隔热板的变形,并且吸收振动、冲击,从而抑制压溃,能够可靠地保护对象物并有效地维持隔热效果。

85.另外,在以上说明的实施方式所涉及的运输方法中,用由隔热板构成的具有特定的气密性(气体交换速度为1次/小时以下)的壳体(隔热容器1)包围对象物,因此能够控制壳体内的气体浓度(例如co2浓度)。因此,例如在对象物为果蔬的情况下,能够抑制果蔬的呼吸来维持鲜度。

86.《隔热容器的变形例》

87.此外,在以上的实施方式中,示出了将隔热板与剖面呈l字状的支承构件80设为独立构件的例子,但是也能够用支承构件兼做隔热板的一部分(通过隔热板构成支承构件的一部分)。另外,在以上的实施方式中,示出了采用剖面呈l字状的支承构件80的例子,但并非必须是这种支承构件,还可以仅用隔热板包围对象物。此时,优选为用由具有特定的热阻

和弯曲刚性的隔热板构成的具有特定的气密性的壳体包围对象物。另外,优选的是,在用隔热板包围对象物时,将对象物的体积占有率设为特定值以上,或者将对象物的密度设为特定值以上。

88.接着,对本发明的实施例进行说明。

89.《实施例1》

90.在本实施例中,将果蔬(卷心菜、人参、萝卜等)容纳到了容积为0.047m3的长方体状的纸板箱内的状态的物品作为对象物。首先,在预冷冷库中以5℃将对象物进行了通风预冷,以使到达时温度成为15℃以下(预冷工序)。接着,用由热阻为2.5m2·

k/w且弯曲强度为0.45n/mm2的隔热板构成的、具有气体交换速度为1次/小时的气密性的隔热容器来包围被预冷后的对象物(包围工序)。在包围工序中,将对象物的容积占隔热容器的内部空间的全部容积的比例(体积占有率)设定为96%,并且将隔热容器的内部的对象物的密度设定为250kg/m3。之后,通过运输车将容纳于隔热容器的对象物从发货据点运输到目的地(运输工序)。运输时间总计为48小时。另外,运输时的平均外部气温为25℃。在本实施例中,对象物的到达时温度为11℃,达成了目标的到达时温度。另外,每隔固定时间测定对象物的温度,未观察到急剧的温度上升。并且,在本实施例中,对于对象物,未观察到劣化。

91.《实施例2》

92.首先,在预冷冷库中以5℃将与实施例1同样的对象物进行了通风预冷以使到达时温度成为15℃以下(预冷工序)。接着,用由热阻为1.5m2·

k/w且弯曲强度为0.25n/mm2的隔热板构成的、具有气体交换速度为1次/小时的气密性的隔热容器来包围被预冷后的对象物(包围工序)。在包围工序中,将对象物的容积占隔热容器的内部空间的全部容积的比例(体积占有率)设定为96%,并且将隔热容器的内部的对象物的密度设定为250kg/m3。之后,通过运输车将容纳于隔热容器的对象物从发货据点运输到目的地(运输工序)。运输时间总计为48小时。另外,运输时的平均外部气温为25℃。在本实施例中,对象物的到达时温度为13℃,达成了目标的到达时温度。另外,每隔固定时间测定对象物的温度,未观察到急剧的温度上升。并且,在本实施例中,对于对象物,未观察到劣化。

93.《实施例3》

94.首先,在预冷冷库中以5℃将与实施例1同样的对象物进行了通风预冷(预冷工序)。接着,用由弯曲强度为0.14n/mm2的隔热板构成的隔热容器包围被预冷后的对象物(包围工序)。在包围工序中,将对象物的容积占隔热容器的内部空间的全部容积的比例(体积占有率)设定为96%,并且将隔热容器的内部的对象物的密度设定为250kg/m3。之后,通过运输车将容纳于隔热容器的对象物从发货据点运输到目的地(运输工序)。运输时间总计为48小时。另外,运输时的平均外部气温为25℃。在本实施例中,对象物的到达时温度为13℃,达成了目标的到达时温度。另一方面,每隔固定时间测定对象物的温度,存在温度上升率变大的时间段。推测为这是因为外部大气因运输时的冲击而进入了隔热容器。此外,对于对象物,未观察到劣化。

95.《实施例4》

96.首先,在预冷冷库中以5℃将与实施例1同样的对象物进行了通风预冷(预冷工序)。接着,用由厚度为50mm且热阻为2.5m2·

k/w且弯曲强度为0.45n/mm2的隔热板构成的、具有气体交换速度为2次/小时的气密性的隔热容器来包围被预冷后的对象物(包围工序)。

在包围工序中,将对象物的容积占隔热容器的内部空间的全部容积的比例(体积占有率)设定为96%,并且将隔热容器的内部的对象物的密度设定为250kg/m3。之后,通过运输车将容纳于隔热容器的对象物从发货据点运输到目的地(运输工序)。运输时间总计为40小时。另外,运输时的平均外部气温为25℃。在本实施例中,对象物的到达时温度为15℃,可知若为比实施例1短的时间的运输则能够达成目标的到达时温度。此外,对于对象物,未观察到劣化。

97.《实施例5》

98.首先,在预冷冷库中以5℃将与实施例1同样的对象物进行了通风预冷(预冷工序)。接着,用由厚度为50mm且热阻为2.5m2·

k/w且弯曲强度为0.45n/mm2的隔热板构成的、具有气体交换速度为1次/小时的气密性的隔热容器来包围被预冷后的对象物(包围工序)。在包围工序中,将对象物的容积占隔热容器的内部空间的全部容积的比例(体积占有率)设定为39%,并且将隔热容器的内部的对象物的密度设定为29kg/m3。之后,通过运输车将容纳于隔热容器的对象物从发货据点运输到目的地(运输工序)。运输时间总计为10小时。另外,运输时的平均外部气温为25℃。在本实施例中,对象物的到达时温度为14℃,可知若为比实施例1短的时间的运输则能够达成目标的到达时温度。此外,对于对象物,未观察到劣化。

99.《比较例》

100.首先,在预冷冷库中以5℃将与实施例1同样的对象物进行了通风预冷(预冷工序)。接着,用不使用隔热板的集装箱(厚度为10mm、热阻为0.0002m2·

k/w、弯曲强度为270n/mm2、气体交换速度为1次/小时)包围被预冷后的对象物(包围工序)。在包围工序中,将对象物的容积占集装箱的内部空间的全部容积的比例(体积占有率)设定为96%,并且将集装箱的内部的对象物的密度设定为250kg/m3。之后,通过运输车将容纳于集装箱的对象物从发货据点运输到目的地(运输工序)。运输时间总计为48小时。另外,运输时的平均外部气温为25℃。在比较例中,对象物的到达时温度为25℃,与实施例1相比变得极高,并且观察到对象物的约1成的劣化。

101.《运输辅助装置》

102.接着,使用图5对本发明的实施方式所涉及的运输辅助装置100的功能结构进行说明。

103.本实施方式所涉及的运输辅助装置100用于辅助被预冷后的生鲜品的常温运输,该运输辅助装置100具备:信息获取部101,其用于获取从委托者c等发送的委托信息等各种信息;信息计算部102,其用于计算预冷条件等各种信息;信息输出部103,其向保管者p等输出由信息计算部102计算出的预冷条件等各种信息;以及各种数据库104(委托信息数据库104a、生鲜品信息数据库104b、运输信息数据库104c、包装信息数据库104d),其记录各种信息。此外,本实施方式中的“生鲜品”是指因运输中的温度变化而劣化的食品等,例如,包括果蔬(蔬菜、水果)、食用肉、鲜鱼、谷类、茶叶、咖啡豆、花等。另外,本实施方式中的“生鲜品”还包括冷冻食品。

104.信息获取部101以获取从委托者c发送的委托信息、或受理从运输辅助装置100的用户输入的各种信息的方式来发挥功能,由通信部140(利用图6在后文描述)、输入部150(利用图6在后文描述)构成。如图5所示,委托信息从委托者c所持有的终端uc经由通信网络

n被输入到运输辅助装置100的信息获取部101。作为终端uc,能够采用具有信息显示部、信息输入部、通信单元的各种电子设备(桌面型pc、笔记本型pc、智能手机等)。通信网络n是能够将多台计算机相互连接的信息通信网,例如可以是因特网等全局的信息通信网。经由信息获取部101获取到的委托信息被保存于委托信息数据库104a。

105.委托信息包含与生鲜品的种类及量有关的信息。例如,委托信息包含“黄瓜(600kg)”、“青椒(300kg)”、“茄子(200kg)”、“生菜(200kg)”、“土豆(150kg)”等。此外,在本实施方式中,与“玉米”、“秋葵”等呼吸量多的生鲜品及如“大豆”那样易于因运输中的振动而擦伤的生鲜品相关联的生鲜品信息(例如“呼吸热”、“摩擦热”)被记录于生鲜品信息数据库104b中,当在委托信息中包含这些生鲜品时,从生鲜品信息数据库104b读入与该生鲜品相关联的生鲜品信息,以用于后述的预冷条件的计算。另外,委托信息包含与运输目的地有关的信息(运输目的地的位置信息等)。

106.信息计算部102以如下方式来发挥功能:根据由信息获取部101获取到的委托信息、基于委托信息从各种数据库104读入的信息(生鲜品信息、运输信息、包装信息),来计算将生鲜品预冷时的预冷条件。具体地说,信息计算部102计算将生鲜品运输到运输目的地所需的运输时间、以及运输中的生鲜品的温度变动,基于运输时间和温度变动来计算预冷条件。

107.能够除了基于委托信息中包含的与运输目的地有关的信息以外,还基于同根据预先设定的初始信息(生鲜品的保管场所的位置信息、运输用车辆的规格等)、与运输目的地有关的信息等设定的各种运输相关的信息(运输路径、运输距离等),来计算将生鲜品运输到运输目的地所需的运输时间。这些初始信息、与运输有关的信息作为运输信息而被记录于运输信息数据库104c,当作为委托信息而被输入与运输目的地有关的信息时,从运输信息数据库104c读入与该运输目的地有关的运输信息。例如,在生鲜品的保管场所的位置信息为“宫崎县延冈市”、运输目的地的位置信息为“东京都大田区(大田市场)”、运输路径为“陆路和航路”的情况下,所设想的运输距离能够计算为“1050km”,基于运输用车辆的规格,平均巡航速度被设想为“70km/h”,因此运输时间被计算为“15小时”。

108.能够基于在运输中进入到用于运输生鲜品的隔热容器1(参照图1~图4)的内部的进入热、以及被容纳于隔热容器1内的生鲜品的重量及比热,来计算运输中的生鲜品的温度变动。在此,能够基于隔热容器1的内外的气温、以及隔热容器1的传热面积及热通过率来计算在运输中进入隔热容器1的内部的进入热。能够基于隔热容器1的内外的导热系数、以及构成隔热容器1的隔热材料的厚度及导热率来计算隔热容器1的热通过率。此外,进入热也有时取负值。即,在运输中热量从隔热容器1排出的情况下,进入热成为负值。

109.隔热容器1的热通过率c

htr

由隔热容器1的设计规格来决定。即,当将隔热容器1的内部的导热系数设为c

hti

、将隔热容器1的外部的导热系数设为c

hto

、将构成隔热容器1的隔热板(已经叙述的前板10、后板20、侧板30、底板40以及顶板50)的厚度设为th、将该隔热板的导热率设为c

tc

时,隔热容器1的热通过率c

htr

通过如下的数式(1)来计算。

110.c

htr

=1/{1/c

hto

(th/c

tc

)} 1/c

hti

…

(1)

111.运输辅助装置100的用户能够在确定了隔热容器1的设计规格的阶段,计算隔热容器1的热通过率c

htr

,借助信息获取部101输入该值,在被设置于运输辅助装置d的包装信息数据库104d中作为包装信息进行记录。

112.另外,当将隔热容器1的内部的气温设为i

t

、将隔热容器1的外部的气温设为o

t

、将隔热容器1的传热面积设为a

t

时,在运输中进入到隔热容器1的内部的进入热h

p

通过如下的数式(2)来计算。

113.h

p

=(o

t-i

t

)

×at

×chtr

…

(2)

114.隔热容器1的传热面积a

t

还能够作为包装信息被预先记录于包装信息数据库104d中。作为隔热容器1的内部的气温i

t

,能够采用被容纳于隔热容器1内的生鲜品的(例如计算时的1小时前的)物品温度。作为隔热容器1的外部的气温o

t

,能够采用作为委托信息而被输入的运输目的地的气温。

115.然后,将被容纳于隔热容器1内的生鲜品的重量设为w、将该生鲜品的比热设为s时,运输中的生鲜品的温度变动δt通过如下的数式(3)来计算。

116.δt=(h

p

/w)

×s…

(3)

117.生鲜品的比热s作为生鲜品信息而被记录于生鲜品信息数据库104b中,当作为委托信息而被输入生鲜品的种类时,该生鲜品的比热s被从生鲜品信息数据库104b读入以用于温度变动的计算。此外,在生鲜品为蔬菜的情况下,能够将该比热s假定为与水的比热相同的值。

118.此外,温度变动还可以考虑生鲜品每单位时间产生的呼吸热。上述的呼吸热可以使用固定的值,还可以表现为箱内温度、co2浓度等函数。呼吸热的具体的值例如能够使用农业机械学会杂志55(2):69~75,1993 69中记载的值。另外,温度变动可以考虑运输中的摩擦热。能够根据每个品种的摩擦系数、与生鲜品的包装状态相应的表面压力、运动速度、每单位运动的摩擦热量等来计算上述的摩擦热。

119.当如此设置时,能够使用基于委托信息(与生鲜品有关的信息)设定的与生鲜品的呼吸热、摩擦热有关的信息来计算预冷条件。因此,在如由于生鲜品为“玉米”、“秋葵”等呼吸量多的物品导致无法忽视“呼吸热”那样的情况、如由于生鲜品为“大豆”那样易于因运输中的振动而擦伤的物品导致无法忽视“摩擦热”那样的情况下,也能够准确地计算预冷条件。

120.信息计算部102能够根据由信息获取部101获取到的委托信息、基于委托信息从各种数据库104读入到的信息,使用以上的数式(1)~(3)来计算运输中的生鲜品的温度变动δt。此外,在温度变动δt为正的情况下也称为“温度上升”,在δt为负的情况下也称为“温度下降”。然后,信息计算部102基于像这样计算出的温度变动δt以及另行计算出的运输时间来计算预冷条件。此时,信息计算部102能够以使到达运输目的地时的生鲜品的温度(到达时温度)满足规定的条件的方式计算预冷条件。作为一例,能够以使到达时温度小于规定的阈值的方式计算预冷条件。例如,在生鲜品为土豆、并且经过了计算出的运输时间时的温度变动δt为“5℃”的情况下,将土豆的初始物品温度t0设定(计算)为“5℃”,以使土豆的到达时温度小于规定的阈值(10℃)。在此说明的初始物品温度t0为预冷条件的一例。此外,在此使用的阈值能够按生鲜品的种类记录于生鲜品信息数据库104b中。

121.另外,信息计算部102能够以使到达运输目的地为止的生鲜品的累计温度满足规定的条件的方式计算预冷条件。作为一例,还能够以使累计温度小于规定的阈值的方式计算预冷条件。在该情况下,信息计算部102每隔预先设定的时间、例如从运输开始时间点起每隔1小时计算生鲜品的温度变动δt1、δt2、

…

、δtn,基于各温度变动δt1、δt2、

…

来计算

每隔1小时的生鲜品的物品温度t1、t2、

…

、tn,对这些每隔1小时的生鲜品的物品温度t1、t2、

…

、tn进行累计直到运输完成时间点为止,由此计算累计温度σt。从运输开始起1小时后的生鲜品的物品温度t1是通过对初始物品温度t0加上0~1小时的温度变动δt1来得到的。另外,从运输开始起2小时后的生鲜品的物品温度t2是通过对1小时后的物品温度t1加上1~2小时的温度变动δt2来得到的。下面同样地,从运输开始起n小时后的生鲜品的物品温度tn是通过对(n-1)小时后的物品温度t

n-1

加上(n-1)~n小时的温度变动δtn来得到的。信息计算部102通过累计这些每隔1小时的生鲜品的物品温度t1、t2、

…

、tn直到运输完成时间点,来计算累计温度σt,从而能够以使该计算出的累计温度σt小于规定的阈值的方式设定(计算)生鲜品的初始物品温度t0。在此使用的阈值还能够按生鲜品的种类记录于生鲜品信息数据库104b中。

122.信息计算部102还能够使一次性设定的初始物品温度t0变化来重复进行仿真,以使生鲜品的到达时温度(或者累计温度)最优化。例如,在将某个生鲜品的初始物品温度t0设定为“0℃”时到达时温度被计算为“5℃”、在将初始物品温度t0设定为“5℃”时到达时温度被计算为“10℃”、在将初始物品温度t0设定为“10℃”时到达时温度被计算为“15℃”的情形中,在若该生鲜品的品质为“10℃”以下则判断为未劣化那样的情况下,即使不将初始物品温度t0设定为“0℃”,也能够避免到达运输目的地时的生鲜品的劣化,因此能够将初始物品温度t0设定为“5℃”来避免多余的预冷。此外,信息计算部102还能够在仿真时,根据需要来变更生鲜品的内容量(kg)、隔热容器1的设计规格。另外,信息计算部102可以使用过去运输生鲜品时的委托信息与预冷条件之间的相关关系历史记录,通过统计处理、机器学习等来估计(计算)预冷条件。

123.此外,本实施方式中的“预冷条件”并不限定于初始物品温度t0,能够包括运输开始前的生鲜品的保管条件(不仅包括“预冷”还包括“预热”)。作为预冷条件,例如还能够采用用于将生鲜品预冷到规定的初始物品温度t0的预冷冷库的设定温度、容纳生鲜品的隔热容器1的预冷温度、用于将生鲜品按规定重量(规定容积)小份地包装的包装箱的预冷温度等。另外,作为保管条件,还能够采用用于将生鲜品预热到规定的初始物品温度t0的预冷冷库的设定温度、容纳生鲜品的隔热容器1的预热温度、用于将生鲜品按规定重量(规定容积)小份地包装的包装箱的预热温度等。

124.能够按生鲜品的种类来进行初始物品温度t0(预冷条件)的计算。该情况下,在隔热容器1的内部仅将一个种类的生鲜品容纳规定容积,计算被假定为隔热容器1内的剩余的空间为空气的情形(温度最容易变动的最坏情形)时的初始物品温度t0。当采用这种方法时,在剩余的空间中容纳了其它种类的生鲜品的情况下,与最坏情形相比抑制了各生鲜品的温度变动(这是因为与空气相比任何生鲜品的比热都大而温度难以变动)。另外,能够使用上述方法来按生鲜品的种类计算初始物品温度t0,计算全部的种类的初始物品温度t0的平均值,采用其平均值来作为隔热容器1的预冷温度(预冷条件)。此时,代替采用平均值,还能够将重量最大的生鲜品的初始物品温度t0作为代表值,并采用该代表值来作为隔热容器1的预冷温度(预冷条件)。

125.信息输出部103以向保管者p等输出由信息计算部102计算出的预冷条件等各种信息的方式来发挥功能,由通信部140(利用图6在后文描述)、显示部160(利用图6在后文描述)构成。如图5所示,由信息计算部102计算出的预冷条件、从各种数据库104读出并在预冷

条件的计算中使用的各种信息从运输辅助装置100的信息输出部103经由通信网络n被输出到保管者p所持有的终端u

p

。作为终端u

p

,能够与终端uc同样地采用具有信息显示部、信息输入部、通信单元的各种电子设备。

126.接着,使用图6对用于实现本实施方式所涉及的运输辅助装置100的物理结构进行说明。

127.如图6所示,运输辅助装置100具有cpu(central processing unit:中央处理单元)110、ram(random access memory:随机存取存储器)120、rom(read only memory:只读存储器)130、通信部140、输入部150以及显示部160,这些各结构经由总线以相互间能够进行数据发送接收的方式连接。此外,在本例中对运输辅助装置100由一台计算机构成的情况进行说明,但运输辅助装置100也可以由多台计算机构成。例如,显示部160可以由多台显示器构成。另外,图6所示的结构仅为一例,也可以不具有这些结构中的一部分。并且,结构的一部分也可以远程地设置。例如,可以将rom 130的一部分远程地设置,构成为能够经由通信网络进行通信。

128.cpu 110为通过执行rom 130等中记录的计算机程序等来进行本实施方式中的运算处理等的运算部,构成信息计算部102。cpu 110具备处理器。cpu 110从ram 120、rom 130、通信部140以及输入部150等接收各种信息(包括过程数据),并将运算处理结果等显示于显示部160或者保存于ram 120和/或rom 130中。

129.ram 120作为高速缓冲存储器发挥功能,能够构成信息计算部102的一部分。ram 120例如可以由sram以及dram等易失性半导体存储元件构成。

130.rom 130作为主存储器发挥功能,能够构成信息计算部102的一部分。rom 130例如由快闪存储器等能够以电的方式改写信息的非易失性半导体存储元件、或者能够以磁的方式改写信息的hdd构成。rom 130例如能够存储用于执行本实施方式中的各种运算处理的计算机程序和数据。

131.ram 120和rom 130构成运输辅助装置100的各种数据库104(委托信息数据库104a、生鲜品信息数据库104b、运输信息数据库104c、包装信息数据库104d)。

132.通信部140是用于将运输辅助装置100连接于其它装置的接口,构成信息获取部101和信息输出部103。通信部140与因特网等通信网络n连接。

133.输入部150用于从操作员受理数据的输入和图表的选择等,能够构成信息获取部101的一部分。输入部150例如可以包含键盘、触摸面板。

134.显示部160视觉性地显示cpu 110的运算结果,能够构成信息输出部103的一部分。显示部160例如可以由lcd(liquid crystal display:液晶显示器)构成。

135.在如上所述的物理结构中,能够主要通过cpu 110执行计算机程序来实现构成运输辅助装置100的各功能部。此外,运输辅助装置100可以由平板终端构成。通过由平板终端构成运输辅助装置100,能够携带运输辅助装置100,例如能够一边移动一边使用运输辅助装置100。

136.《运输辅助方法》

137.接着,使用图7的流程图等对使用了本实施方式所涉及的运输辅助装置100的运输辅助方法进行说明。

138.首先,运输辅助装置100的信息获取部101获取从委托者c所持有的终端uc经由通

信网络n发送的委托信息(委托信息获取工序:s1)。在通过委托信息获取工序s1获取的委托信息中,包含与生鲜品的种类及量有关的信息、以及与运输目的地有关的信息。

139.接着,运输辅助装置100的信息计算部102基于通过委托信息获取工序s1获取到的委托信息等来计算将生鲜品预冷时的预冷条件(预冷条件计算工序:s2)。在预冷条件计算工序s2中,基于委托信息等,计算将生鲜品运输到运输目的地所需的运输时间、以及运输中的生鲜品的温度变动,基于运输时间和温度变动来计算预冷条件。预冷条件的具体的计算方法如已经叙述那样。即,信息计算部102首先基于隔热容器1的内外的导热系数、以及构成隔热容器1的隔热板的厚度及导热率,来计算热通过率。接着,基于隔热容器1的内外的气温、以及隔热容器1的传热面积及热通过率来计算进入热。接着,基于计算出的进入热、以及容纳于隔热容器1内的生鲜品的重量及比热来计算温度变动。之后,基于计算出的温度变动和另行计算出的运输时间,以使到达运输目的地时的生鲜品的温度(或者到达运输目的地为止的生鲜品的累计温度)小于规定的阈值的方式计算预冷条件(例如初始物品温度t0)。

140.接着,运输辅助装置100的信息输出部103经由通信网络n将通过预冷条件计算工序s2计算出的预冷条件输出到保管者p所持有的终端u

p

(预冷条件输出工序:s3)。接受到预冷条件的提供的保管者p能够按照该预冷条件来对发货前的生鲜品进行预冷,并且能够在预冷完成的时间点将生鲜品发货。

141.此外,还能够使用本实施方式所涉及的运输辅助装置100的信息计算部102,基于要运输的生鲜品的种类和重量来计算所需的总容积(隔热容器1的个数)。例如,在运输的生鲜品为“黄瓜(600kg)”、“青椒(300kg)”、“茄子(200kg)”、“生菜(200kg)”、“土豆(150kg)”的情况下,以如下方式计算总容积。

142.首先,在将“黄瓜(600kg)”细分到1箱15l(10kg)的包装箱的情况下需要60个包装箱,该60个包装箱的总计容积为900l。接着,在将“青椒(300kg)”细分到1箱10l(4kg)的包装箱的情况下,需要75个包装箱,该75个包装箱的总计容积为750l。接着,在将“茄子(200kg)”细分到1箱15l(8kg)的包装箱的情况下,需要25个包装箱,该25个包装箱的总计容积为375l。接着,在将“生菜(200kg)”细分到1箱30l(10kg)的包装箱的情况下,需要20个包装箱,该20个包装箱的总计容积为600l。最后,在将“土豆(150kg)”细分到1箱15l(15kg)的包装箱的情况下,需要10个包装箱,该10个包装箱的总计容积为150l。因此,所需的总容积为(900 750 375 600 150=)2775l。假设将1个隔热容器1的容积设为1500l时,将总容积2775l的生鲜品全部容纳的话需要2个隔热容器1。

143.运输辅助装置100的信息计算部102当被输入要运输的生鲜品的种类和重量时,能够参照预先存储于表的每种生鲜品的每一个包装箱的重量和容积来计算每种生鲜品的总计容积及其总和(总容积),经由信息输出部103将与该总容积(所需的隔热容器1的个数)有关的信息提供给保管者p。接受了上述的信息的提供的保管者p能够将生鲜品适当地分配到2个隔热容器1。

144.例如,保管者p能够在将重量大的生鲜品(“黄瓜(600kg)”和“青椒(300kg)”)分别分配到2个隔热容器1后,以使各隔热容器1内的容积和重量几乎均等的方式分配剩余的生鲜品。例如,能够对第1个隔热容器1分配“黄瓜(600kg:900l)”和“茄子(200kg:375l)”,而对第2个隔热容器1分配“青椒(300kg:750l)”、“生菜(200kg:600l)”以及“土豆(150kg:150l)”(第一分配方法)。

145.或者,保管者p还能够将各生鲜品的重量除以所需的隔热容器1的个数(2个),来决定各隔热容器1中的包装量。即,能够对2个隔热容器1的各个隔热容器分别分配300kg(450l)的“黄瓜”、150kg(375l)的“青椒”、100kg(187.5l)的“茄子”、100kg(300l)的“生菜”、75kg(75l)的“土豆”(第二分配方法)。

146.《作用效果》

147.在以上说明的实施方式所涉及的运输辅助方法中,能够获取具有与生鲜品的种类及量有关的信息以及与运输目的地有关的信息的委托信息,并基于该获取到的委托信息来计算将生鲜品预冷时的预冷条件,输出该计算出的预冷条件。因此,能够将从委托者c提供的委托信息作为输入来输出准确的预冷条件,并将该输出的预冷条件提供给生鲜品的保管者p。然后,接受了上述的预冷条件的提供的保管者p能够以该准确的预冷条件对发货前的生鲜品适当地进行预冷,因此能够维持运输目的地处的生鲜品的品质。

148.另外,在以上说明的实施方式所涉及的运输辅助方法中,能够基于委托信息,计算将生鲜品运输到运输目的地所需的运输时间、以及运输中的生鲜品的温度变动,并且基于这些运输时间和温度变动来计算预冷条件。此时,能够基于与用于运输生鲜品的隔热容器1有关的信息(隔热容器1内外的导热系数、隔热容器1内外的气温、构成隔热容器1的隔热板的厚度及导热率)、以及被容纳于隔热容器1内的生鲜品的重量及比热,来准确地计算运输中的生鲜品的温度变动。因此,能够准确地计算预冷条件。

149.另外,在以上说明的实施方式所涉及的运输辅助方法中,能够以使到达运输目的地时的生鲜品的温度(或者到达运输目的地为止的生鲜品的累计温度)小于规定的阈值的方式准确地计算预冷条件。

150.本发明并不限定于以上的实施方式,只要具备本发明的特征,本领域技术人员在上述的实施方式中适当加入设计变更所得到的实施方式也包含在本发明的范围中。即,所述实施方式所具备的各要素及其配置、材料、条件、形状、尺寸等并不限定于例示,能够适当地进行变更。另外,所述实施方式所具备的各要素能够在技术上可能的范围中组合,只要包含本发明的特征,将其组合而成的发明也包含在本发明的范围中。

151.附图标记说明

152.1:隔热容器(壳体);10:前板(隔热板);20:后板(隔热板);30:侧板(隔热板);40:底板(隔热板);50:顶板(隔热板);100:运输辅助装置;101:信息获取部;102:信息计算部;103:信息输出部;s1:委托信息获取工序;s2:预冷条件计算工序;s3:预冷条件输出工序。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。