1.本发明涉及绿色、清洁催化环状化合物技术领域,具体涉及基于核壳型聚离子液体催化合成环状碳酸酯的方法。

背景技术:

2.二氧化碳作为温室气体中的一种,其高效捕集与转化是当前众多学者的研究重心之一,二氧化碳可以通过多种合成手段得到环碳酸酯、碳酸二甲酯或异氰酸酯等多种高附加值化合物。其中,环状碳酸酯作为一种用途非常广泛的非质子性的高沸点极性溶剂,其既可以充当锂离子电池中的电解液,又可以用于医药和精细化工品中间体的合成,故通过绿色化学手段,利用二氧化碳作为原料合成环碳酸酯,属于当今化工产业迫切需要解决的技术难题。

3.由于二氧化碳气体反应性较差,目前化工产业中利用二氧化碳气体作为原料来制备环碳酸酯主要是通过将二氧化碳气体和环氧基团在高温高压和催化剂存在的反应条件下进行的。催化剂对于合成环碳酸酯的反应十分重要,目前业已报道的合成环碳酸酯的催化剂可分为均相催化剂与非均相催化剂两类,均相催化剂主要是指路易斯酸与卤素离子组成的均相催化体系,包括季铵盐类、季膦盐、咪唑类离子液体、路易斯酸金属配合物等。例如cn108299375a中公开了一种利用琥珀酰亚胺和卤化物联合催化剂制备环碳酸酯的方法,利用了琥珀酰亚胺和卤化物的协同作用,反应温度为25~90℃,反应压力为0.1~1mpa,反应时间为1~10h,其得到的环碳酸酯产率能够达到90%以上。然而,上述均相催化剂通常用量较大,在反应完成后的后处理工艺中存在分离困难、在分离过程中需使用对环境有害的溶剂、难以适用于工业化连续反应等亟需解决的问题,故应用前景不大。

4.非均相催化剂由于其难溶于反应体系、无需催化剂与产物分离等优点,属于环碳酸酯合成领域的研究热点。目前为止开发的非均相催化剂包括季膦盐负载体系催化剂、碱金属盐负载型催化剂和碱修饰的离子交换树脂催化剂等,使用负载型金属催化剂和负载型季铵盐类催化剂等非均相催化剂能够在一定程度上能够解决催化剂回收困难等问题,然而,上述非均相催化剂在反应中活性通常较低、通常存在用量较大、合成复杂、使用寿命较短等问题,从而造成其使用成本居高不下。例如,cn101318949a中公开了一种利用固载离子液体催化剂催化合成环碳酸酯的方法,其中利用了介孔分子筛作为载体,在其表面负载有咪唑盐类离子液体,其得到的催化剂虽然能够在较低温度和压强下催化合成环碳酸酯,但其催化效率较低,使用寿命较短。cn103030623a中公开了一种利用负载有金属硅酸盐的二氧化硅载体和嫁接有硅酸烷基酯的二氧化硅载体组成的复合催化剂,将其用于催化环氧乙烷和二氧化碳反应制备环碳酸酯时催化效率较高且加入量较少,然而其使用的载体负载能力有限,其价格昂贵,得到的催化剂的寿命仍然较短。

5.近几年,核壳型聚合离子液体聚合物因其具有载体稳定、使用寿命长、活性位点多且具有结构能被不同基团修饰或改性等诸多优势,受到研究者的广泛关注,具有较大的作为环碳酸酯合成催化剂使用的潜力。因此,在现有技术的基础上,本领域的技术人员需要进

一步尝试利用核壳型离子液体聚合物,尤其是利用价格低廉、稳定的无机载体,将离子液体在其表面聚合后作为一种非均相环碳酸酯合成催化剂使用,使其具有能在无溶剂、高温、高压的条件下高效催化合成环状碳酸酯,提高其使用寿命,证明非均相催化剂在环碳酸酯工业化生产中的潜力。

技术实现要素:

6.针对现有技术存在的不足,本发明的目的在于提供一种能够在无溶剂、高温、高压的条件下高效催化合成环状碳酸酯的方法,证明非均相催化剂在环碳酸酯工业化生产中的潜力。

7.为达此目的,本发明的目的之一在于提供一种环碳酸酯的制备方法,所述制备方法包括如下步骤:

8.二氧化碳与含有环氧基的化合物在核壳催化剂的催化下发生加成反应,得到环碳酸酯。

9.所述核壳型离子液体聚合物制备过程如式一:

[0010][0011]

其中,m和n各自独立地选自任意自然数,且m n≥4,例如为5、8、12、 20、40、60、100、120、150、180、200、250或300等。

[0012]

r1独立地选自氢原子或任意一种烷烃基团,例如为甲基、乙基、丙基、异丙基、丁基或异丁基等。

[0013]

r2独立地选自任意一种官能团,例如为碳碳双键、碳碳三键、羟基、羧基、醚键、醛基、羰基、苄基、苯基、酯基等。

[0014]

r3~r4各自独立地选自任意一种烷烃基团,例如为甲基、乙基、丙基、异丙基、丁基或异丁基等。

[0015]

a独立地选自任意一种卤素阴离子,例如为氟、溴、氯、碘等。

[0016]

r5各自独立地选自任意一种烷烃基团、羟基封端的烷烃基团、羧基封端的烷烃基团或磺酸根封端的烷烃基团。

[0017]

优选地,式一所示的结构中,4≤m n≤136,聚合度过高易导致催化效率下降。

[0018]

优选地,r1选氢原子、甲基或乙基;

[0019]

优选地,r2独立地选自醛基、羰基、苄基、苯基、酯基等。

[0020]

优选地,r3~r4优选任意一种碳原子数≤4的烷烃基团。

[0021]

优选地,a独立地选自溴离子,

[0022]

优选地,r5基团各自独立的选自甲基、乙基、丁基或羟乙基基中的任意一种基团,在催化反应中,含羟基的载体可以通过与环氧化物之间形成氢键进行相互作用,大幅度降

低反应的活化能,进而促进反应物高效地转化为产物。

[0023]

优选地,所述催化剂的粒径为10~100nm,例如为12nm、15nm、20nm、 30nm、40nm、50nm、60nm、70nm、80nm、90nm或95nm等,合适的催化剂粒径有利于促进二氧化碳的吸附,进而提高二氧化碳的转化率。

[0024]

优选地,合成催化剂过程中载体与离子液体质量比为1:0.5~10,例如为1:0.5、 1:1、1:1.5、1:2、1:2.5、1:3、1:5或1:10等。

[0025]

本发明利用了核壳型离子液体聚合物作为催化剂催化合成环碳酸酯,利用了离子液体富含离子的特性,有利于稳定反应中间体,降低反应活化能,同时,聚合物的特点使得离子液体能够作为非均相催化剂使用,有利于催化剂的分离和降低副反应的发生,进一步提高环碳酸酯合成反应的转化率。

[0026]

优选地,所述加成反应的反应温度为80~150℃,例如为85℃、90℃、95℃、 100℃、105℃、115℃、120℃、125℃、130℃、135℃或140℃等。

[0027]

优选地,所述加成反应的反应压力为1~5mpa,例如为1.5mpa、1.8mpa、2.0mpa、2.5mpa、3.2mpa、3.5mpa、4.0mpa或4.5mpa等。

[0028]

优选地,所述加成反应的反应时间为1~8h,例如为1.5h、2h、2.5h、3h、 3.5h、4h、4.5h、5h、5.5h、6h、6.5h、7h、7.5h等。

[0029]

优选地,所述催化剂与含有环氧基的化合物中的环氧基团的质量比为 1:2~10,例如为1:2、1:2.5、1:3、1:3.5、1:4、1:4.5、1:5或1:10等。

[0030]

优选地,所述含有环氧基的化合物为环氧乙烷、环氧丙烷、环氧丁烷、环氧氯丙烷、氧化苯乙烯、环氧环己烷或氧化环戊烷中的任意一种。

[0031]

优选地,所述制备方法包括如下步骤:

[0032]

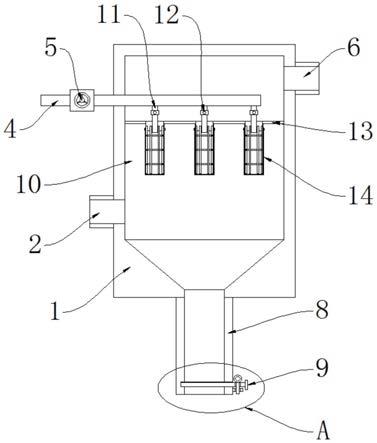

将含有环氧基的化合物与粒径为10~100nm的催化剂粉末置于密闭反应釜中混合均匀,维持反应釜温度在80~150℃的范围内,反应釜内持续通入二氧化碳气体,维持釜内反应体系的压力在1~5mpa的范围内,进行加成反应1~8h,得到环碳酸酯。

[0033]

本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0034]

与现有技术相比,本发明的有益效果为:

[0035]

(1)本发明提供了一种新型的核壳型聚合离子液体多相催化剂,利用其催化二氧化碳与含有环氧基的化合物发生加成反应,得到环碳酸酯,使用上述方法制备环碳酸酯具有较高的选择性和转化率,得到的环碳酸酯产物的纯度可达 99.9%。

[0036]

(2)相较于传统的制备环碳酸酯的方法,本发明中使用的核壳型离子液体聚合物催化剂具有活性位点多、催化效率高、稳定不易分解、制备工艺简单、添加量少、容易从液相中分离等诸多优点,具有较高的工业化应用价值。

附图说明

[0037]

图1为本发明是实施例1合成过程及结构图。式一为本发明是实施例1所得核壳型离子液体聚合物合成过程。

[0038]

式二为本发明是实施例1所得核壳型离子液体聚合物结构。

具体实施方式

[0039]

下面通过具体实施方式来进一步说明本发明的技术方案。

[0040]

下列各实施例和对照例中采用的离子液体聚合物通过自行合成得到。

[0041]

示例性地,核壳型聚合离子液体化合物可以通过如下步骤合成得到:

[0042]

步骤(1),在100ml烧瓶中加入一定正硅酸乙酯,在25℃下搅拌12h 进行反应,反应结束后,用乙酸乙酯重复洗涤反应产物3次,之后将反应产物在70℃下真空干燥过夜,得到白色粉末状物质,即为球型二氧化硅;

[0043]

步骤(2),在100ml烧瓶中加入1g步骤(1)中合成的球型二氧化硅以及50ml的乙醇,然后加入质量为载体质量的10wt%的硅烷偶联剂,之后,混合液在25℃氮气氛围下进行反应,反应24h后,利用台式高速离心机离心除去剩余的溶剂,用乙醇与丙酮反复洗涤残余产物3次,最后在70℃下真空干燥过夜,即得到修饰二氧化硅载体。

[0044]

步骤(3),在100ml三口烧瓶中加入0.15g步骤(2)中合成的球型二氧化硅以及100ml的乙醇,然后加入0.1g的离子液体单体,然后加入质量为单体质量的0.3wt%的油溶性引发剂偶氮二异丁腈(aibn),之后,混合液在70℃氮气氛围下进行自由基聚合反应,反应24h后,利用旋转蒸发仪除去剩余的溶剂,用乙醚与丙酮反复洗涤残余产物3次,最后在70℃下真空干燥过夜,即得到核壳型聚离子液体聚合物1,并测定稳定性。

[0045]

通过增加和改变聚合单体的质量或改变引发剂的加入量,本领域的技术人员可以得到任意结构和聚合度的核壳型聚离子液体。

[0046]

本发明各实施例中,产物的产率通过安捷伦公司生产的8890gc-tcd型气相色谱仪进行定量测定。

[0047]

实施例1

[0048]

将273mmol环氧丙烷与100mg粒径为100nm的核壳型离子液体聚合物1 粉末置于100ml密闭反应釜中混合均匀,维持反应釜温度在120℃,反应釜内持续通入二氧化碳气体,维持釜内反应体系的压力在2mpa,进行加成反应2h,得到产物碳酸丙烯酯,碳酸丙烯酯的产率为95.5%。

[0049]

所述核壳型离子液体聚合物合成过程式一,核壳型离子液体聚合物的结构

[0050]

如式二:

[0051][0052]

实施例2

[0053]

与实施例1的区别仅在于,所述核壳型离子液体聚合物1中二氧化硅与单体质量比由1:1.5变为1:0.5得到核壳型离子液体聚合物2。

[0054]

实施例2得到产物碳酸丙烯酯,碳酸丙烯酯的产率为89.7%。

[0055]

实施例3

[0056]

与实施例1的区别仅在于,所述核壳型离子液体聚合物1中二氧化硅与单体质量比由1:1.5变为1:1得到核壳型离子液体聚合物3。

[0057]

实施例3得到产物碳酸丙烯酯,碳酸丙烯酯的产率为91.8%。

[0058]

实施例4

[0059]

与实施例1的区别仅在于,所述核壳型离子液体聚合物1中二氧化硅与单体质量比由1:1.5变为1:2得到核壳型离子液体聚合物4。

[0060]

实施例4得到产物碳酸丙烯酯,碳酸丙烯酯的产率为81.6%。

[0061]

实施例5

[0062]

与实施例1的区别仅在于,所述核壳型离子液体聚合物1中二氧化硅与单体质量比由1:0.5变为1:2.5得到核壳型离子液体聚合物5。

[0063]

实施例5得到产物碳酸丙烯酯,碳酸丙烯酯的产率为83.2%。

[0064]

实施例6

[0065]

与实施例1的区别仅在于,所述核壳型离子液体聚合物1中二氧化硅与单体质量比由1:0.5变为1:3得到核壳型离子液体聚合物6。

[0066]

实施例6得到产物碳酸丙烯酯,碳酸丙烯酯的产率为76.1%。

[0067]

实施例7

[0068]

与实施例1的区别仅在于,反应釜的温度控制在100℃,釜内反应体系的压力控制在2mpa,加成反应的时间为2h。

[0069]

实施例7得到产物碳酸丙烯酯,碳酸丙烯酯的产率为55.9%。

[0070]

实施例8

[0071]

与实施例1的区别仅在于,反应釜的温度控制在110℃,釜内反应体系的压力控制在3mpa,加成反应的时间为2h。

[0072]

实施例8得到产物碳酸丙烯酯,碳酸丙烯酯的产率为76%。

[0073]

实施例9

[0074]

与实施例1的区别仅在于,反应釜的温度控制在130℃,釜内反应体系的压力控制在3mpa,加成反应的时间为2h。。

[0075]

实施例9得到产物碳酸丙烯酯,碳酸丙烯酯的产率为96.2%。

[0076]

实施例10

[0077]

与实施例1的区别仅在于,反应釜的温度控制在140℃,釜内反应体系的压力控制在3mpa,加成反应的时间为2h。

[0078]

实施例10得到产物碳酸丙烯酯,碳酸丙烯酯的产率为97.2%。

[0079]

实施例11

[0080]

与实施例1的区别仅在于,反应釜的温度控制在120℃,釜内反应体系的压力控制在1.5mpa,加成反应的时间为2h。

[0081]

实施例11得到产物碳酸丙烯酯,碳酸丙烯酯的产率为96.4%。

[0082]

实施例12

[0083]

与实施例1的区别仅在于,将其中的环氧丙烷替换为相同摩尔量的氧化苯乙烯。

[0084]

实施例12得到产物碳酸苯乙烯酯,碳酸苯乙烯酯的产率为90.1%。

[0085]

对比例1

[0086]

与实施例1的区别仅在于,所用催化剂未修饰的二氧化硅,其他条件不变。

[0087]

对比例1得到产物碳酸丙烯酯,产物碳酸丙烯酯收率为7.6%,。

[0088]

对比例2

[0089]

与实施例1的区别仅在于,所用催化剂为用硅烷偶联剂修饰的二氧化硅,其他条件不变。

[0090]

对比例2得到产物碳酸丙烯酯,产物碳酸丙烯酯收率为4.9%。

[0091]

对比例3

[0092]

与实施例1的区别仅在于,所用催化剂为溴化1-丁基-3-乙烯基咪唑,其他条件不变。

[0093]

对比例3得到产物碳酸丙烯酯,产物碳酸丙烯酯收率为93.8%。

[0094]

对比例4

[0095]

与实施例1的区别仅在于,所用催化剂为聚合溴化1-丁基-3-乙烯基咪唑,其他条件不变。

[0096]

对比例4得到产物碳酸丙烯酯,产物碳酸丙烯酯收率为92.9%。

[0097]

综上所述,本发明提供了一种新型的核壳型聚合离子液体非均相催化剂,利用其催化二氧化碳与含有环氧基的化合物发生加成环加成反应,得到环碳酸酯。使用上述方法制备环碳酸酯具有较高的选择性和转化率,得到的环碳酸酯产物的纯度可达99.9%。相较于传统的制备环碳酸酯的方法,本发明中使用的核壳型聚合离子液体催化剂具有活性位点多、催化效率高、稳定不易分解、制备工艺简单、添加量少、容易从液相中分离等诸多优点,具有较高的工业化应用价值。

[0098]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。