1.本发明涉及二氧化碳加氢,特别涉及一种耦合脱水提升二氧化碳加氢转化率的方法。

背景技术:

2.由于化石能源的大量、广泛使用,2020年全球以co2计量的温室气体排放达到惊人的310亿吨;我国约为100亿吨,全球第一。由此引起的全球性气候变化已严重威胁到人类可持续发展甚至人类生存。作为有担当的大国,我国提出“力争2030年前实现碳达峰、2060年前实现碳中和”的双碳目标。然而在国民经济快速发展的同时实现“双碳目标”、兑现国际承诺,面临着严峻的技术压力。为此中国工程院制定了详尽的“碳达峰碳中和”路线,其中碳捕集、利用和存储(ccus)是碳中和的重要环节。

3.从能源和化工的角度看,co2既是一种排放量巨大的温室气体,也是一种廉价易得的碳源。co2广泛用于生产尿素、碳酸盐、聚碳酸酯等化学品或材料。此外,co2还可以作为储氢的载体,通过加氢反应得到多种燃料,如co、ch4、ch3oh、dme和烃类等。ch3oh和dme既是优秀的燃料也是重要的平台化合物。作为燃料,它们具有高能量密度、易于存储运输、可直接驱动燃料电池、也能方便地转化为h2,因此相比氢能和锂电,它们被认为是一种更为便利的能源;作为平台化合物,它们可进一步合成其它高附加值化学品,例如通过mto过程合成乙烯和丙烯,通过mtg过程合成汽油等。co2合成淀粉的第一步就是co2加氢制甲醇。若加氢过程所用氢气为可再生能源生产的绿氢,则上述燃料合成过程不产生额外的碳排放,所得燃料也被称为碳中和燃料。加快碳中和燃料的研究和产业化是包括中美两国在内的大多数国家的碳中和技术路线之一。我国工程院也将“co2合成多碳平台化合物”列入2021年化工、冶金和材料工程的11大工程研究前沿。

4.因为ch3oh和dme兼具燃料和平台化合物属性,由co2制ch3oh和dme路线备受亲睐。dme是由ch3oh生产的下游高附加值产品,通常被视为甲醇工业的一部分。1994年诺贝尔奖获得者george olah教授提出21世纪是甲醇经济时代,逐步发展、阐述了co2捕集,加氢转化,ch3oh和dme替代化石燃料等概念。施春风、张涛、李静海和白春礼四位院士联名在国际权威杂志《joule》撰文,进一步提出利用太阳能制氢并用于co2合成甲醇的“液态阳光”的概念,并制定了从现有能源结构迈向绿色醇基能源的路线图。

5.二氧化碳制甲醇(co

2 to methanol,ctm)的报道可追溯到20世纪20-30年代。经过近百年的研究,人们已基本明晰基于cu/zno/al2o3工业催化剂的甲醇合成路径,即绝大多数甲醇经由co2直接合成(表1,eq.1),少量的甲醇通过逆水气变换(eq.3)后经由co合成(eq.2)。graaf等人建立了详尽的反应动力学模型计算eqs.1-3的反应速率。stangeland等人通过热力学计算建立了不同温度和压力下co2的平衡转化率和甲醇选择性。张涛院士团队详细综述了ctm催化剂的研究进展,包括cu基、in2o3,mof,贵金属催化剂,双金属催化剂、氧化物等。ye等人在nat.comm.概述了co2转化为高附加值产物的甲醇合成过程和费托合成过程。navarro-jaen等人在nature review撰文,详尽地对比了非均相催化、均相催化、生物

酶催化、光催化和电催化过程,指出在非均相催化加氢过程是最具有可行性的大规模ctm技术路线。

6.表1:co2加氢合成甲醇过程的主要反应及其热力学参数

[0007][0008]

我国ctm工业化虽起步较晚,近年来也不断取得突破。2016年中科院山西煤炭化学研究所完成了ctm工业单管试验,试验运行情况稳定。同年中科院上海高等研究院与上海华谊集团合作,在前期1200h的ctm单管试验研究基础上,编制10-30万t/a的ctm工艺包。2018年7月中科院大连化学物理研究所与兰州新区石化等合作签署了千吨级“液态阳光”ctm技术开发项目合作协议,该项目于2020开车成功。2019年中石油与大连化物所合作,建立了ctm中试工厂,单程转化率超过20%,甲醇选择性为70%。2019年5月河南顺成集团和cri签收合作协议,投资6亿元建设10万吨级ctm项目。

[0009]

虽然ctm技术已取得重要突破,且有千吨级ctm商业装置运行和更大规模(十万吨级)的设计能力,但ctm技术因其经济性不足在现阶段仍难以大规模推广应用。造成该状况原因包括,过程的热力学限制,原料氢的高成本,催化剂寿命,醇水分离等,其中过程的热力学限制是整个过程的核心问题。

[0010]

ctm过程,与合成氨过程类似,是个受平衡控制严重、放热强烈、摩尔量缩减的反应过程(表1),且温度越高平衡转化率越低(图2至4)。cmt的co2平衡转化率在温度120℃左右急速降至0.3。工业生产中为了维持足够高的催化剂活性,加氢反应温度一般维持在200-300℃;为维持不算太低的单程转化率(20%左右),反应压力不得不提升到40-100atm。未反应的co2和氢气在与产物分离后重新进入反应器,在气体的循环比为3-10下,实现90%以上的co2转化率。高温高压反应器、高强度的换热操作、低单程转化率、高气体循环比运行等因素导致过程固定投资和运行成本高企难下。

[0011]

除开提高反应压力,其它提高co2转化率的思路大致可以分为两类。第一类在既有平衡限制下采用贵金属、金、银为活性组分,在低温低压下实现高活性催化过程实现高转化。这一思路虽具发展潜力,但仍停留在实验阶段。第二类,借助膜反应器分离甲醇合成过程产生的水,突破反应平衡转化率限制,但膜反应器远未成熟。

[0012]

若拓展第二类思路,采用耦合过程脱出甲醇合成过程的产物,即甲醇和水,亦可提高ctm的单程转化率。在co2一步合成dme的过程中,ch3oh被转化成dme,使eq.1平衡向右移动,因此带有dme合成的ctm过程,和常规ctm相比,可以获得较高的co2的转化率。但该方案亦有不足:第一,dme合成会生成水,高水含量会促进eq 1向左移动,并对催化剂造成较大的负面影响;第二,ch3oh生成dme为平衡常数较低的可逆反应,不足以将co2的转化率提升到较高的水平,为获得较高的co2转化率仍需要较高的反应压力,如图3。若采用强脱水剂耦合ch3oh/dme合成过程,在较高的温度和较低的压力下仍可以实现接近于1的co2转化率,见图

4。在200℃,8atm下进行的实验证实脱水耦合反应能大幅增加ctm平衡转化率,急剧(近6000倍)提升ch3oh的收率(图1)。aspen预期提高压力(20atm)和脱水剂用量将显著提高co2的转化率至70-90%。

[0013]

ctm过程在co2转化率只有20%时的换热需求并不显著,采用列管式反应器或者绝热反应器激冷就可以有效控制反应温度;但是当co2单程转化率上升到60-80%甚至更高时,ctm反应器的换热与控温问题就必须纳入考量。ctm反应的绝热温升高达460℃,若无有效的换热机制,管式反应器内出现50℃甚至更高的温升也属常见。如此温升也将大幅(30-50%)降低脱水耦合ctm过程的co2平衡转化率。耦合脱水反应如为强放热过程,过程换热将面临更大的压力。因此,脱水耦合ctm过程必须有高效换热系统与之配套。

[0014]

为费托合成过程而创制的金属结构化催化剂可同时强化传热与传质过程。它由微米级金属纤维烧结而成的宏观3d网状结构体和均匀分布/固定在微纤维结构体空腔内的微米级催化剂微粒/薄膜两部分组成。结构体在宏观上与反应器整合,加快反应器与反应流体之间的换热,在微观上加强流体向催化剂的传热和传质,如同桥梁一般强化反应器与催化剂(即宏观与微观)之间的传热与传质。其静态导热系数是填充床的50倍,整体传热系数是12-22倍,在气流存在的情况下,mfec的等效导热系数可以高达填充床的250倍。因此“具有该结构的41mm内径的低温费托反应器近乎等温运行(最大温差6.4℃),作为对比的传统填充床则出现了飞温,因此,费托合成达到理论许可的产物选择性。和蜂窝独居石内缺少通道间横向混合的离散层流相比,开孔泡沫内的流动更为曲折,因此具有径向混合优势从而强化传质。从工业角度看,金属结构化催化剂有下列优势:(1)使生产较小的反应器成为可能,(2)提高受传热和传质限制的过程的产率和选择性,(3)改善非绝热反应器的温度控制、热管理和安全性。

[0015]

本发明聚焦双碳目标,面对“碳达峰”和“碳中和”这一国家重大战略需求,针对我国工程院提出的工程前沿课题,创制新耦合反应脱除甲醇和二甲醚合成过程产生的水,并借助金属结构化催化剂的传热强化能力,创制高转化率(0.7-1.0)的co2转化利用,实现低温低压高转化率ctm过程。相较传统的ctm技术,该技术路线的优势在于:(1)高单程co2转化率;(2)低温低压和反应器近似等温操作;(3)能大幅降低的过程操作成本;(4)耦合反应产物具有高附加值,从而降低ctm过程的整体成本。因此,本发明具有科技前沿性、技术创新性和方法可行性,契合碳中和技术的发展方向,具有重要的学术价值和实际应用前景。

技术实现要素:

[0016]

本发明的目的在于提供一种耦合脱水提升二氧化碳加氢转化率的方法,将co2加氢反应和脱水反应耦合,通过移除反应产生的水,将反应平衡向右移动,从而突破过程化学反应的平衡转化率瓶颈限制,提升co2的转化率。

[0017]

本发明的技术方案为:

[0018]

一种耦合脱水提升二氧化碳加氢转化率的方法,在co2加氢反应中引入脱水剂,实现co2加氢反应和脱水反应的耦合,从而提升二氧化碳的转化率。

[0019]

进一步地,所述co2加氢反应为co2加氢制甲醇、co2加氢制二甲醚或co2加氢逆水气变换反应。

[0020]

进一步地,所述co2加氢反应还可为其它有水生成的反应,如胺、co2和甲醇合成氨

基甲酸酯的反应。

[0021]

进一步地,co2加氢制甲醇或二甲醚,或者co2加氢逆水气变换反应中,优选金属结构化催化剂,因为引入耦合脱水反应,过程放热会变得剧烈,引入金属结构化催化剂能够强化过程换热。

[0022]

进一步地,所述的金属结构化催化剂包括两部分:(1)具有微观通孔结构的宏观金属结构体以及(2)内嵌在结构体空腔内部的微纳催化剂颗粒或附着固定在结构体表面的催化剂膜。

[0023]

进一步地,所述金属结构体为铜、镍、铝、银、铁等金属或它们的合金制成的通孔金属泡沫,或者这些金属及其合金的微米级纤维烧结而成的3d结构。

[0024]

进一步地,所述脱水剂包括:无机类的金属醇盐(优选乙醇钠)、硅醇盐、浓硫酸、碱金属氧化物(优选cao)、al2o3、硅胶、碳化钙(cac2)、无机酸酐(优选p2o5),和有机类的缩酮(优选苯甲醛缩二甲醇)、缩醛、腈(优选乙腈、丙烯腈)、有机酸酸酐(优选乙酸酐,丙酸酐,油酸酐)、环醚(优选环氧乙烷,环氧丙烷,四氢呋喃),以及上述脱水剂的混合物或者脱水剂与惰性组分形成的混合物等。

[0025]

基于甲醇合成要求,备选耦合脱水剂需具有如下特点:

[0026]

a)在室温-300℃温度区间存在液态或气态;

[0027]

b)能够与水反应,在室温-300℃温度区间能够获得较大的反应平衡常数(keq≥100);

[0028]

c)与水反应的产物非强酸、非强碱,易同甲醇和二甲醚或co分离;

[0029]

d)在甲醇合成、二甲醚合成,逆水气变换条件下(室温-300℃),不易与co2和h2反应;

[0030]

e)脱水剂易得,供应量大;

[0031]

f)耦合反应本身价值增值,即脱水产物价值高于脱水剂本身。

[0032]

根据上述要求筛选,可能的脱水耦合反应物,以常见的乙酸酐、丙酸酐、环氧乙烷,环氧丙烷为例,与水反应的平衡常数和反应热见表2。它们都具备较大的与水反应的平衡常数。

[0033]

表2:气态乙酸酐、丙酸酐、环氧乙烷和环氧丙烷与水反应的平衡常数和反应热

[0034][0035]

本发明的有益效果在于:

[0036]

本发明通过在co2加氢反应中引入脱水反应进行耦合,能够促进加氢过程反应平衡向右大幅移动,从而明显提升co2的转化率,而借助金属结构化催化剂的传热强化能力提供近似等温的反应环境,能够进一步提升co2的转化率,能够为“碳达峰”与“碳中和”目标做实质性贡献。

附图说明

[0037]

图1为采用商用cu/zno/al2o3催化剂进行的耦合脱水实验验证。由图能够得知,普通ctm甲醇fid峰面积与带有耦合脱水反应的ctm的甲醇峰面积相差近6000倍。

[0038]

图2为aspen模拟的甲醇合成反应中co2的平衡转化率图。

[0039]

图3为aspen模拟的甲醇/二甲醚合成反应中co2的平衡转化率图。

[0040]

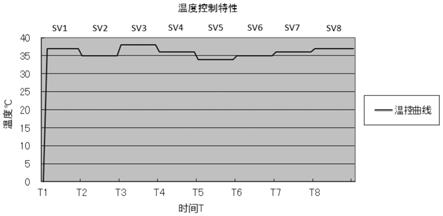

图4为aspen模拟的强脱水反应耦合的甲醇/二甲醚合成反应中co2的平衡转化率图。

具体实施方式

[0041]

下面结合附图和具体实施例对本发明做进一步详细说明,但本发明并不限于此。

[0042]

实施例1带有耦合脱水反应的合成甲醇过程

[0043]

商用cu/zno/al2o3复合催化剂在低温低压下活性低,过程通常为反应速率控制。例如在温度200℃,压力8atm,ghsv=24000hr-1

,进口co2和h2的摩尔比为1:3时,甲醇单程收率非常低,几乎可以忽略不计,见图1放大图。在相同的反应条件下引入25%化学计量比的脱水剂环氧丙烷(环氧丙烷与co2的摩尔比为1:4)后甲醇的收率提升约6000倍,至5%;进一步增加脱水物至50%化学计量比时,甲醇收率提升至约8%,已经超过该状态下甲醇的平衡收率(约为5.7%)。

[0044]

实施例2自制催化剂引入耦合反应

[0045]

采用自制甲醇催化剂为担载型cu/zno/al2o3催化剂(其中含cu约为4wt%,氧化锌约为6wt%,载体al2o3为90wt%,其比表面积约200m2/g)。该催化剂具有较高的低温活性,在160℃,8atm,ghsv=24000hr-1

时co2转化率约1%,甲醇收率约0.8%。引入25%化学计量比的环氧丙烷脱水剂进行耦合脱水后,co2转化率提升至5%,甲醇收率提升至约4%;增加脱水剂至50%计量比,co2转化率提升至约9%,甲醇收率提升至约8%。在该条件下甲醇合成的co2平衡转化率为17%,甲醇的平衡收率为14%。显示催化剂低温活性仍有待提高。

[0046]

当温度升至200℃时,脱水剂的化学配比为25%,co2转化率达到17%,甲醇收率达到9%。这已经远高于甲醇合成在该温度和压力下甲醇的平衡收率(约5.7%)。

[0047]

实施例3逆水气变换反应

[0048]

co2加氢逆水气变换反应加入脱水剂(环氧丙烷)后,在200℃,1atm,ghsv=24000h-1

,脱水剂与co2摩尔比为1:3,二氧化碳可以获得近25%的转化率,远超该条件下逆水气变换的平衡转化率(约为6.1%)。延长反应管体积及降低ghsv预期可以获得80%-100%的转化率。

[0049]

实施例4合成氨基甲酸酯

[0050]

以环氧乙烷作为脱水剂(环氧乙烷和co2的摩尔比为1:1),反应温度在180℃,压力5mpa下,胺、co2和甲醇合成氨基甲酸酯的收率达到98%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。