1.本发明涉及继电器生产设备技术领域,尤其涉及一种继电器铁芯铆合设备。

背景技术:

2.继电器作为控制元件,广泛应用于遥控、遥测、通讯、自动控制、机电一体化及电力电子设备中。继电器有不同的类型,大部分继电器待组装的部件较多,虽然其中一些部件的组装采用流水作业的方式进行生产组装,但由于继电器一些部件的组装较为繁琐,很难实现自动组装,故采用人工进行组装,人工组装效率低,且组装效果不一致,甚至会二次破坏零部件。

3.因此,有必要提供一种可以自动组装铆合继电器中的铁芯、铁架和线圈且效率高、组装效果好的继电器铁芯铆合设备。

技术实现要素:

4.本发明的目的在于提供一种可以自动组装铆合继电器中的铁芯、铁架和线圈且效率高、组装效果好的继电器铁芯铆合设备。

5.为实现上述目的,本发明提供了一种继电器铁芯铆合设备,用于组装铆合继电器中的铁架、线圈和铁芯,包括设置于机架上的第一上料装置、第二上料装置、第三上料装置、取料机器人、转盘组装装置、铆合装置、检测装置和下料装置;第一上料装置用于铁架的出料并整形定位铁架,第二上料装置用于线圈的上料并能旋转线圈,取料机器人拾取铁架和线圈并将铁架和线圈依次放置于转盘组装装置上,第三上料装置用于铁芯的出料,且第三上料装置能同时拾取多片铁芯并使多片铁芯旋转预设角度以能放置于转盘组装装置上与线圈预装配;取料机器人将预装后的工件拾取放置于铆合装置,铆合装置将工件铆合成型,铆合成型的工件由检测装置进行检测,并通过下料装置进行下料。

6.较佳地,第一上料装置包括第一振动盘、整形机构和第一取料机构,第一振动盘将铁架振动出料至整形机构,整形机构连接于第一振动盘以能将振动出料的铁架进行整形定位,第一取料机构呈滑动的设置于机架上,第一取料机构动作以伸入整形机构内拾取铁架,且第一取料机构能带铁架旋转,取料机器人拾取铁架并将铁架按预设状态放置于转盘组装装置上。

7.较佳地,整形机构包括第一固定架以及设置于第一固定架上的整形动力组件、压料组件、推料组件、整形放料组件和整形组件,压料组件位于整形动力组件的输出端,整形放料组件与第一振动盘连接,铁架从第一振动盘出料,推料组件用于辅助送料以将铁架推送至整形放料组件上,整形动力组件动作以使压料组件作用于整形组件,整形组件呈活动的推动整形放料组件以使铁架定位于整形放料组件内。

8.较佳地,第二上料装置包括崔盘放料机构和旋转机构,取料机器人于崔盘放料机构上拾取线圈并放置于旋转机构上,旋转机构动作以使线圈旋转,取料机器人拾取旋转后的线圈并放置于转盘组装装置上与铁架配合。

9.较佳地,旋转机构包括第二固定架以及设置于第二固定架上的旋转夹料组件和定位组件,旋转夹料组件上设置有用于放料的放料位,放料位连接有旋转动力件,放料位的外周还设置有用于夹紧线圈的夹紧组件,定位组件上设置有与线圈配合的定位件;线圈放置于放料位上并通过夹紧组件夹紧,旋转动力件动作以使线圈旋转并套设于定位件上,取料机器人拾取定位件上的线圈并放置于转盘组装装置的铁架上。

10.较佳地,第三上料装置包括第二振动盘、中转放料机构、第二取料机构和第三取料机构;第二振动盘用于铁芯出料,第二取料机构在第二振动盘的料道上拾取铁芯并放置于中转放料机构上,第三取料机构同时在中转放料机构上拾取多个铁芯并旋转预设角度放置于转盘组装装置上的线圈内以预装成工件。

11.较佳地,中转放料机构包括第一置料组件和第二置料组件,第一置料组件连接于第二振动盘,第一置料组件动作以靠近第二置料组件,第二置料组件上设置有用于容置铁芯的容置腔,第二取料机构于第一置料组件上吸取铁芯并放置于容置腔内,第三取料机构于容置腔内拾取多片铁芯并旋转预设角度,且第三取料机构将旋转后的多片铁芯放置于转盘组装装置上的线圈内以预装成工件。

12.较佳地,转盘组装装置包括呈转动的转盘机构,转盘机构上沿其周向设置有四个放料载具,四个放料载具随转盘机构的转动而转动,转盘机构上设置有振动压合机构以能将预装在线圈内的铁芯振动并压合到位。

13.较佳地,铆合装置包括铆合放料机构、铆合机构和定位机构,定位机构位于铆合放料机构的上方,铆合机构位于铆合放料机构的下方,铆合放料机构包括供取料机器人放料的铆合料位,铆合料位连接有推料气缸,推料气缸动作以使位于铆合料位上的工件推送至铆合机构和定位机构之间,铆合机构和定位机构动作以使工件铆合成型。

14.较佳地,铆合机构包括旋铆头,旋铆头的端部凸伸的设置有偏心的锥部,铆合料位底部开设有与旋铆头配合的槽体,借由槽体以使锥部锥面能旋铆工件。

15.采用以上技术方案后,本发明的继电器铁芯铆合设备,用于组装铆合继电器中的铁架、线圈和铁芯。继电器铁芯铆合设备包括设置于机架上的第一上料装置、第二上料装置、第三上料装置、取料机器人、转盘组装装置、铆合装置、检测装置和下料装置。其中,第一上料装置用于铁架的出料并整形定位铁架,以使铁架能按一定的状态放置于转盘组装装置上。第二上料装置用于线圈的上料并能旋转线圈,平出料的线圈通过旋转机构旋转呈竖直状态。取料机器人可以先后拾取铁架和线圈,并将铁架和线圈依次放置于转盘组装装置上。第三上料装置用于铁芯的出料,且第三上料装置能同时拾取多片铁芯并使多片铁芯旋转预设角度以能放置于转盘组装装置上与线圈预装配。取料机器人将预装后的工件拾取放置于铆合装置,铆合装置将工件铆合成型,铆合成型的工件由检测装置进行检测,并通过下料装置进行下料。第一上料装置、第二上料装置和第三上料装置分别用于铁架、铁芯和线圈的上料,且能够将铁架、铁芯和线圈整合成合适的状态以便在转盘组装装置上预装成型,并依次经过铆合装置、检测装置和下料装置。本发明的可以自动组装铆合继电器中的铁架、铁芯和线圈且自动化程度高、组装效果好。

附图说明

16.为了更清楚地说明本发明实施例技术方案,下面将对实施例描述中所需要使用的

附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

17.图1是本发明一实施例提供的继电器铁芯铆合设备的结构图。

18.图2是图1另一角度的结构图。

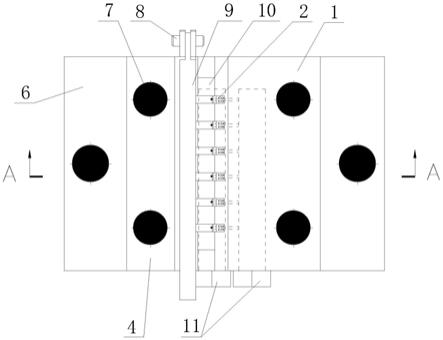

19.图3是图2中a处的放大图。

20.图4是图1中整形机构的结构图。

21.图5是图4中b处的放大图。

22.图6是图1中旋转机构的结构图。

23.图7是图1中第三上料装置的结构图。

24.图8是图7中c处发放大图。

25.图9是图1中取料机器人的结构图。

26.图10是图9中机器人取料机构的结构图。

27.图11是图1中转盘组装装置的结构图。

28.图12是图1中合放料机构和铆合机构的结构图。

29.图13是图12另一角度的结构图。

30.图14是图1中铆合装置的局部结构图。

31.图15是图1中检测装置中的高度检测机构的结构图。

32.图16是图1中检测装置中的视觉检测机构的结构图。

33.图17是图1中检测装置中的等距搬运机构的结构图。

34.附图标记说明:

35.100、继电器铁芯铆合设备;101、机架;102、铁架;103、线圈;104、铁芯;105、工件;

36.10、第一上料装置;11、第一振动盘;12、整形机构;120、第一固定架;121、推料组件;1211、推料件;122、整形动力组件;123、压料组件;124、整形放料组件;125、整形组件;13、第一取料机构;131、第一取料夹爪;132、第一旋转气缸;133、第一取料动力件;134、滑动组件;

37.20、第二上料装置;21、崔盘放料机构;22、旋转机构;221、第二固定架;222、旋转夹料组件;2221、放料位;2222、夹紧组件;2223、旋转动力件;223、定位组件;2231、定位件;

38.30、第三上料装置;31、第二振动盘;32、中转放料机构;321、第一置料组件;322、第二置料组件;3221、容置腔;33、第二取料机构;331、吸料组件;34、第三取料机构;341、夹爪组件;342、第二旋转气缸;343、升降气缸;344、平移气缸;

39.40、取料机器人;41、基座;42、机器人取料机构;421、第二取料夹爪;422、第三取料夹爪;

40.50、转盘组装装置;501、第一工位;502、第二工位;503、第三工位;504、第四工位;51、转盘机构;511、放料载具;52、转盘动力机构;

41.60、铆合装置;61、铆合放料机构;611、铆合料位;612、推料气缸;62、铆合机构;621、旋铆头;63、定位机构;

42.70、检测装置;71、高度检测机构;711、高度检测组件;712、升降动力件;72、视觉检测机构;721、视觉检测组件;722、视觉放料组件;723、光源组件;73、等距搬运机构;731、支撑座;732、纵向移动组件;733、横向移动组件;734、搬运组件;80、下料装置。

具体实施方式

43.为了详细说明本发明的技术内容、构造特征,以下结合实施方式并配合附图作进一步说明。

44.请参阅图1和图2,本发明提供了一种继电器铁芯铆合设备100,用于组装铆合继电器中的铁架102、线圈103和铁芯104,以待后工序与其他部件进行配合组装。继电器铁芯铆合设备100包括设置于机架101上的第一上料装置10、第二上料装置20、第三上料装置30、取料机器人40、转盘组装装置50、铆合装置60、检测装置70和下料装置80。其中,第一上料装置10用于铁架102的出料并整形定位出料的铁架102,以能与线圈103进行配合组装。第二上料装置20用于线圈103的上料并能按一定的角度旋转线圈103,以便进行取放料以进行组装。取料机器人40能拾取铁架102后一并拾取线圈103,或取料机器人40拾取线圈103后一并拾取铁架102,并将铁架102和线圈103依次放置于转盘组装装置50上。即取料机器人40能先后拾取铁架102和线圈103,再进行放料,节省了取放料的时间,提高了效率。另一方面。第三上料装置30用于铁芯104的出料,且第三上料装置30能同时拾取多片铁芯104并使多片铁芯104旋转预设角度以能放置于转盘组装装置50上与线圈103预装配。在本实施例中,一个线圈103与一个铁架102配合,一个线圈103内放置三片铁芯104,即第三上料装置30每次将三片铁芯104按一定的状态放置于线圈103内。具体地,取料机器人40将预装后的工件105拾取放置于铆合装置60。铆合装置60将工件105铆合成型。铆合成型的工件105由检测装置70进行检测,并通过下料装置80进行下料。

45.请参阅图3至图5,在一些可选的实施例中,第一上料装置10包括第一振动盘11、整形机构12和第一取料机构13。其中,第一振动盘11用于铁架102的振动出料,并将铁架102传送至整形机构12。整形机构12连接于第一振动盘11以能将振动出料的铁架102进行整形定位。第一取料机构13呈滑动的设置于机架101上,第一取料机构13动作以伸入整形机构12内拾取铁架102。且第一取料机构13能带动铁架102进行旋转,以供取料机器人40进行取料。取料机器人40拾取铁架102并将铁架102按预设状态放置于转盘组装装置50上。在本实施例中,由于铁架102呈l型,铁架102在出料时会有不同的来料状态,需要在整形机构12内进行整形,以便第一取料机构13进行取料。

46.请参阅图3至图5,在一些可选的实施例中,整形机构12包括第一固定架120以及设置于第一固定架120上的整形动力组件122、压料组件123、推料组件121、整形放料组件124和整形组件125。其中,压料组件123位于整形动力组件122的输出端。整形放料组件124与第一振动盘11连接。铁架102从第一振动盘11出料,推料组件121用于辅助送料以将铁架102推送至整形放料组件124上。整形动力组件122动作以使压料组件123作用于整形组件125。整形组件125呈活动的推动整形放料组件124以使铁架102定位于整形放料组件124内。可以理解的,推料组件121按一定的倾斜角度安装于第一固定架120上,并靠近第一振动盘11的一侧,推料组件121上设置有呈l型的推料件1211。铁架102平直的从第一振动盘11出料时,推料件1211将料道上的铁架102按一定的状态推送至整形放料组件124内,然后整形动力组件122动作以使压料组件123按压于整形组件125,整形组件125活动的推动整形放料组件124,以使位于整形放料组件124内的铁架102竖直放置,不倾斜,以便于第一取料机构13取料。具体地,第一取料机构13包括第一取料夹爪131、第一旋转气缸132、第一取料动力件133和滑动组件134。第一取料夹爪131安装于第一旋转气缸132的输出端,第一旋转气缸132安装于

第一取料动力件133的输出端,第一取料动力件133动作以使第一旋转气缸132和第一取料夹爪131沿滑动组件134进行滑动,以能靠近或远离整形放料组件124,并能夹取整形放料组件124内的铁架102。滑动组件134为滑轨和滑块。第一取料夹爪131夹取铁架102后,在第一取料动力件133的作用下退出整形放料组件124外。第一旋转气缸132动作带动第一取料夹爪131及其上的铁架102进行旋转,铁架102被旋转到合适的状态,取料机器人40在第一取料夹爪131上拾取铁架102并放置于转盘组装装置50上。

47.请参阅图2和图6,在一些可选的实施例中,第二上料装置20包括崔盘放料机构21和旋转机构22。取料机器人40于崔盘放料机构21上拾取线圈103并放置于旋转机构22上,旋转机构22动作以使线圈103旋转,取料机器人40拾取旋转后的线圈103并放置于转盘组装装置50上与铁架102配合。其中,旋转机构22包括第二固定架221以及设置于第二固定架221上的旋转夹料组件222和定位组件223。旋转夹料组件222上设置有用于放料的放料位2221,放料位2221连接于旋转动力件2223,旋转动力件2223动作能带动放料位2221及其上的线圈103旋转。放料位2221的外周还设置有用于夹紧线圈103的夹紧组件2222,以免线圈103在旋转时掉落。另一方面,定位组件223上设置有与线圈103配合的定位件2231,线圈103旋转后套设于定位件2231上,以供取料机器人40取料。具体地,线圈103放置于放料位2221上并通过夹紧组件2222夹紧,旋转动力件2223动作以使线圈103旋转并套设于定位件2231上,取料机器人40拾取定位件2231上的线圈103并放置于转盘组装装置50的铁架102上。在本实施例中,旋转动力件2223带动线圈103从平直状态旋转90

°

以能竖直的套设于定位件2231上,定位精准。

48.请参阅图7和图8,在一些可选的实施例中,第三上料装置30包括第二振动盘31、中转放料机构32、第二取料机构33和第三取料机构34。其中,第二振动盘31用于铁芯104出料。第二取料机构33在第二振动盘31的料道上拾取铁芯104并放置于中转放料机构32上。第三取料机构34同时在中转放料机构32上拾取多个铁芯104并旋转预设角度放置于转盘组装装置50上的线圈103内以预装成工件105。具体地,中转放料机构32包括第一置料组件321和第二置料组件322。第一置料组件321连接于第二振动盘31,第一置料组件321动作以靠近第二置料组件322。第二置料组件322上设置有用于容置铁芯104的容置腔3221,第二取料机构33于第一置料组件321上吸取铁芯104并放置于容置腔3221内。第三取料机构34于容置腔3221内拾取多片铁芯104并旋转预设角度,且第三取料机构34将旋转后的多片铁芯104放置于转盘组装装置50上的线圈103内以预装成工件105。可以理解的,预设角度为90

°

,即平放的铁芯104旋转90

°

后以竖直状态放置于线圈103内。在本实施例中,第二取料机构33设置有吸料组件331,吸料组件331将铁芯104从第一置料组件321上吸取放置于第二置料组件322上。第三取料机构34包括夹爪组件341、第二旋转气缸342、升降气缸343和平移气缸344。容置腔3221的侧边设置有与夹爪组件341配合的避位部,通过避位部以使夹爪组件341能够拾取容置腔3221内的铁芯104。夹爪组件341夹取容置腔3221内叠放的三片铁芯104后,升降气缸343动作以使铁芯104脱离容置腔3221;然后,第二旋转气缸342带动夹爪组件341及其上的工件105旋转90

°

;最后平移气缸344动作以使夹爪组件341靠近转盘组装装置50上的线圈103,夹爪组件341动作以将铁芯104放置于线圈103内。

49.请参阅图9和图10,在一些可选的实施例中,取料机器人40包括基座41以及能多角度旋转设置于基座41上的机器人取料机构42。具体地,机器人取料机构42包括第二取料夹

爪421和第三取料夹爪422。第二取料夹爪421用于夹取铁架102,第三取料夹爪422用于夹取线圈103且第三取料夹爪422还能夹取预装后的工件105以将工件105放置于铆合装置60上。第二取料夹爪421上的铁架102和第三取料夹爪422上的线圈103互不干涉,能先后进行取料和放料,大大提高了生产效率。

50.请参阅图11,在一些可选的实施例中,转盘组装装置50包括呈转动的转盘机构51,转盘机构51的底部设置有转盘动力机构52,转盘动力机构52动作以使转盘机构51转动。其中,转盘机构51上沿其周向设置有四个工位,四个工位上均放置有放料载具511。四个放料载具511随转盘机构51的转动而转动,并依次经过四个工位。转盘机构51上设置有振动压合机构以能将预装在线圈103内的铁芯104振动并压合到位。具体地,四个工位分别为第一工位501、第二工位502、第三工位503和第四工位504。第一工位501用于放置铁架102和线圈103;第二工位502用于检测铁架102和线圈103是否放料到位;第三工位503用于在线圈103内放置铁芯104;第四工位504用于振动预装的工件105,使得铁架102、线圈103和铁芯104装配到位,并对预装好的工件105进行压料,以使预装的工件105在拾取至铆合装置60的过程中不会散料。第二工位502上用于检测的组件可以位于载具的上方。第四工位504上用于振动压合的振动压合机构亦可以位于载具的上方。

51.请参阅图12至图14,在一些可选的实施例中,铆合装置60包括铆合放料机构61、铆合机构62和定位机构63。其中,定位机构63位于铆合放料机构61的上方,铆合机构62位于铆合放料机构61的下方。定位机构63和铆合机构62同时作用于铆合放料机构61上的工件105,以将工件105铆合成型。具体地,铆合放料机构61包括供取料机器人40放料和等距搬运机构73取料的铆合料位611,铆合料位611连接有推料气缸612。推料气缸612动作以使位于铆合料位611上的工件105推送至铆合机构62和定位机构63之间,铆合机构62和定位机构63动作以使工件105铆合成型。或推料气缸612动作以使铆合完成的工件105退出,以供等距搬运机构73取料。在本实施例中,铆合机构62包括旋铆头621,旋铆头621的端部凸伸的设置有偏心的锥部,示例性的,锥部的锥度大概在0.5

°‑3°

之间。铆合料位611底部开设有与旋铆头621配合的槽体,借由槽体以使锥部锥面能旋铆工件105。偏心且凸伸的锥部能更好的作用于工件105底部伸出的铁芯104,以使整个工件105旋铆呈一体结构。

52.请参阅图15至图17,在一些可选的实施例中,检测装置70包括高度检测机构71和视觉检测机构72,高度检测机构71用于检测铁芯104是否旋铆到位,视觉检测机构72用于检测铆压面。工件105从铆合装置60出料后通过等距搬运机构73依次经过高度检测机构71和视觉检测机构72,并从下料装置80进行下料,以到下一工序进行组装。具体地,高度检测机构71包括高度检测组件711和升降动力件712,升降动力件712动作以使高度检测组件711作用于工件105并确定铁芯104是否旋铆到位。视觉检测机构72包括视觉放料组件722,视觉放料组件722的下方设置有光源组件723和视觉检测组件721,以能从底部检测铁芯104的旋铆面是否合格。等距搬运机构73包括支撑座731以及设置于支撑座731上的纵向移动组件732、横向移动组件733和多个搬运组件734,支撑座731安装于机架101上,纵向移动组件732设置于支撑座731上,横向移动组件733设置于纵向移动组件732上,多个搬运组件734等距的设置于横向移动组件733上。纵向移动组件732能带动搬运组件734升降,横向移动组件733带动多个搬运组件734在铆合装置60和下料装置80之间活动,搬运组件734用于取放料。

53.如图1至图17所示,本发明的继电器铁芯铆合设备100,用于组装铆合继电器中的

铁架102、线圈103和铁芯104,以待后工序与其他部件进行配合组装成继电器。继电器铁芯铆合设备100包括设置于机架101上的第一上料装置10、第二上料装置20、第三上料装置30、取料机器人40、转盘组装装置50、铆合装置60、检测装置70和下料装置80。其中,第一上料装置10用于铁架102的出料并整形定位铁架102,以使铁架102能按一定的状态放置于转盘组装装置50上。第二上料装置20用于线圈103的上料并能旋转线圈103,平出料的线圈103通过旋转机构22旋转呈竖直状态。取料机器人40可以先后拾取铁架102和线圈103,并将铁架102和线圈103依次放置于转盘组装装置50上。第三上料装置30用于铁芯104的出料,且第三上料装置30能同时拾取多片铁芯104并使多片铁芯104旋转预设角度以能放置于转盘组装装置50上与线圈103预装配。取料机器人40将预装后的工件105拾取放置于铆合装置60,铆合装置60将工件105铆合成型,铆合成型的工件105由检测装置70进行检测,并通过下料装置80进行下料。第一上料装置10、第二上料装置20和第三上料装置30分别用于铁架102、铁芯104和线圈103的上料,且能够将铁架102、铁芯104和线圈103整合成合适的状态以便在转盘组装装置50上预装成型,并依次经过铆合装置60、检测装置70和下料装置80。本发明的可以自动组装铆合继电器中的铁架102、铁芯104和线圈103且自动化程度高、组装效果好。

54.以上所揭露的仅为本发明的较佳实例而已,不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,均属于本发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。