1.本发明涉及制动蹄加工的领域,尤其是涉及一种制动蹄加工中心的定位工装。

背景技术:

2.制动蹄是鼓式制动器的摩擦偶件,与制动鼓配合实现刹车。制动鼓是随车轮旋转的,制动蹄通过制动底板与车桥相连,不运动。制动时,制动蹄通过制动操纵机构压紧在制动鼓上,利用相互之间的摩擦力使车轮减速直至停车。

3.一种制动蹄,参照图1,包括左制动蹄1和右制动蹄2,左制动蹄1和右制动蹄2结构相同,且左制动蹄1和右制动蹄2对称安装到制动盘内,左制动蹄1和右制动蹄2均包括制动蹄本体21,制动蹄本体21的一端固设有连接筒22,连接筒22用于供支撑销穿过,另一端设置有连接柱23,连接柱23和制动蹄本体21一体成型设置,连接柱23用于将制动蹄本体21与复位弹簧连接;制动蹄本体21的圆弧内径固设有连接板一24,制动蹄本体21的圆弧外径固设有连接板二25,连接板二25的高度大于连接板一24,其中连接板二25靠近连接筒22的一端开设有阶梯槽251。

4.在加工制动蹄本体21时,需要对其进行切削、钻孔、镗孔等不同的步骤,为提高加工效率,通常将制动蹄本体21放入到加工中心中,加工中心设置有铣刀、钻头、镗刀等,能够对制动蹄本体21一次性加工成型;但是,由于制动蹄本体21的形状不规则,从而不便于对制动蹄本体21进行夹持定位,因此,加工中心中便于对制动蹄本体21夹持定位是一个亟待解决的问题。

技术实现要素:

5.为了便于对制动蹄本体进行定位,本发明提供一种制动蹄加工中心的定位工装。

6.本发明提供的一种制动蹄加工中心的定位工装采用如下的技术方案:一种制动蹄加工中心的定位工装,包括工作台,工作台上设置有对制动蹄本体进行固定的定位装置;所述定位装置包括设置于工作台上的底部支撑组件、顶部压料组件、外侧挡料组件、内侧顶料组件以及两端限位组件;所述底部支撑组件包括抵接支撑于连接板一底部的内支撑柱和抵接支撑于连接板二底部的外支撑柱,内支撑柱的高度高于外支撑柱;所述顶部压料组件包括设置于工作台上的压料气缸,压料气缸的活塞杆端部铰接有延伸至制动蹄本体顶部的压杆;所述外侧挡料组件包括设置于工作台上的挡板一和挡板二;所述内侧顶料组件包括设置于工作台上的顶料气缸,顶料气缸的活塞杆端部设置有用于抵接于连接板一上;所述两端限位组件包括设置于工作台上的限位块和锁紧气缸,锁紧气缸的活塞杆向远离限位块一侧延伸,且锁紧气缸的活塞杆端部设置有限位板,限位块和限位板分别用于抵接连接筒和连接柱;限位块、限位板、挡板一、挡板二、锁紧气缸和压料气缸共同形成一个夹持制动蹄本体的夹持腔。

7.通过采用上述技术方案,对制动蹄进行定位时,将制动蹄本体放置于内支撑柱和外支撑柱上,使连接板一抵接于内支撑柱的顶部,连接板二抵接于外支撑柱的顶部,连接板

二的外侧壁抵接于挡板一和挡板二上;然后,向限位块一侧滑动制动蹄本体,使制动蹄本体的连接筒抵接于限位块上,锁紧气缸的活塞杆收回,使限位板抵紧于制动蹄本体的端部,将制动蹄本体夹紧于限位板和限位块之间;之后,顶料气缸推动顶杆抵接于连接板一上,将连接板一夹持在顶杆和挡板一以及挡板二之间;顶杆于连接板一抵紧之后;最后,压料气缸的活塞杆伸长,推动压杆围绕其与支撑杆的铰接点向下翻转至抵紧于制动蹄本体的顶部,即能对制动蹄本体进行固定,从而便于对制动蹄本体进行拆卸和安装的效果。

8.可选的,所述内支撑柱和外支撑柱的顶部均开设有圆角。

9.通过采用上述技术方案,圆角用于减小内支撑柱和外支撑柱对制动蹄本体的磨损。

10.可选的,所述压杆交接于压料气缸的活塞杆端部,压料气缸的缸体顶部铰接有支撑杆,压杆的中部铰接于支撑杆的顶部。

11.通过采用上述技术方案,对制动蹄本体的顶部限位时,压料气缸的活塞杆伸长,推动压杆靠近压料气缸的一端向上运动,使压杆靠近制动蹄本体的一端向下翻转至抵紧于制动蹄本体的顶部,即能对制动蹄本体进行固定。拆卸或安装制动蹄本体时,压料气缸的活塞杆收回,带动压杆向上翻转,同时带动支撑杆向活塞杆的一侧倾斜,压杆给制动蹄本体留出空间,以便制动蹄本体的拆卸和安装。

12.可选的,所述限位块的两侧对称开设有弧形槽,弧形槽用于卡接连接筒,限位块的弧形槽底部开设有台阶槽,台阶槽用于抵接支撑于连接筒的底部。

13.通过采用上述技术方案,弧形槽用于卡接连接筒,对制动蹄本体的连接筒限位,同时便于加工连接筒的内孔,台阶槽用于抵接支撑于连接筒的底部,增大连接筒和限位块的接触面积。

14.可选的,所述锁紧气缸的活塞杆端部固设有螺纹筒,限位板的侧壁固设有螺杆,螺杆的轴向水平设置,螺杆螺纹连接于螺纹筒内。

15.通过采用上述技术方案,螺杆能够调节活塞杆和限位板之间的距离,使限位板能够对不同尺寸的制动蹄本体进行限位。

16.可选的,所述挡板一靠近夹持腔的一侧固设有挡块,挡块位于挡板一靠近顶部的位置,挡块用于卡接于连接板二的阶梯槽。

17.通过采用上述技术方案,挡块卡接于连接板二的阶梯槽内,挡板一抵接于制动蹄本体的连接板二的外侧壁,增大挡板一和连接板二的接触面积,对制动蹄本体固定更稳定。

18.可选的,所述挡板二靠近夹持腔的一侧固设有橡胶垫,橡胶垫竖向设置。

19.通过采用上述技术方案,挡板二用于抵接于制动蹄本体的连接板二的外侧壁,橡胶垫能够减小制动蹄本体和连接板二之间的磨损。

20.可选的,所述顶料气缸的活塞杆端部螺纹连接有顶杆。

21.通过采用上述技术方案,对制动蹄本体固定时,顶料气缸的活塞杆伸长,推动顶杆向外运动,顶杆抵接于连接板一上,将连接板一夹持在顶杆和挡板一以及挡板二之间,顶杆和顶料气缸的活塞杆螺纹连接,能够调节顶杆的长度,便于适应不同尺寸的制动蹄本体。

附图说明

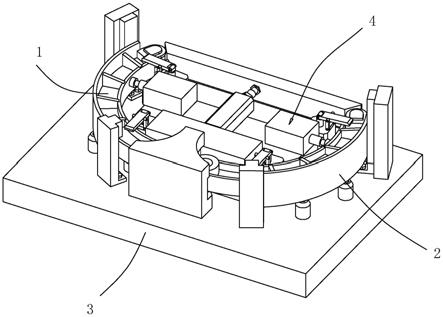

22.图1是背景技术中左制动蹄和右制动蹄的结构示意图。

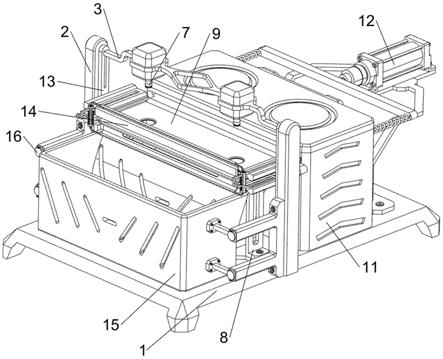

23.图2是实施例中制动蹄本体安装于加工中心的结构示意图。

24.图3是实施例中的整体结构示意图。

25.图4是为凸显底部支撑组件、顶部压料组件以及两端限位组件而作的爆炸图。

26.图5是压料气缸的结构示意图。

27.图6是制动蹄本体安装于底部支撑组件、顶部压料组件以及两端限位组件上的结构示意图。

28.图7是为凸显外侧挡料组件而作的结构示意图。

29.图8是制动蹄本体21安装于底部支撑组件、外侧挡料组件和内侧顶料组件上的结构示意图。

30.附图标记说明:1、左制动蹄;2、右制动蹄;21、制动蹄本体;22、连接筒;23、连接柱;24、连接板一;25、连接板二;251、阶梯槽;3、工作台;31、支撑块;4、定位装置;41、底部支撑组件;411、内支撑柱;412、外支撑柱;413、圆角;42、顶部压料组件;421、压料气缸;422、压杆;423、支撑杆;43、外侧挡料组件;431、挡板一;4311、挡块;432、挡板二;4321、橡胶垫;44、内侧顶料组件;441、顶料气缸;442、顶杆;45、两端限位组件;451、限位块;452、弧形槽;453、台阶槽;454、锁紧气缸;455、螺纹筒;456、螺杆;457、限位板;4571、斜面。

具体实施方式

31.以下结合附图1-8对本发明作进一步详细说明。

32.本发明实施例一公开一种制动蹄加工中心的定位工装。参照图2,一种制动蹄加工中心的定位工装包括工作台3,工作台3上设置有对左制动蹄1和右制动蹄2进行固定的定位装置4,此处仅以一侧的定位装置4进行说明。

33.参照图3,定位装置4包括设置于工作台3上的底部支撑组件41、顶部压料组件42、外侧挡料组件43、内侧顶料组件44以及两端限位组件45,底部支撑组件41、顶部压料组件42、外侧挡料组件43、内侧顶料组件44以及两端限位组件45之间形成夹持制动蹄本体21的夹持腔。

34.参照图4,工作台3的中部固设有一个支撑块31,底部支撑组件41包括两个内支撑柱411和两个外支撑柱412,内支撑柱411靠近支撑块31设置,外支撑柱412距离支撑块31的距离较远,且内支撑柱411的高度高于外支撑柱412,内支撑柱411用于支撑抵接于连接板一24的底部,外支撑柱412用于支撑抵接于连接板二25的底部。内支撑柱411和外支撑柱412的顶部均开设有圆角413,圆角413用于减小内支撑柱411和外支撑柱412对制动蹄本体21的磨损。

35.参照图5,顶部压料组件42包括两个压料气缸421,压料气缸421固设于工作台3上,两个压料气缸421分布于支撑块31的两侧。压料气缸421的活塞杆端部铰接有压杆422,压料气缸421的缸体顶部铰接有支撑杆423,压杆422的中部铰接于支撑杆423的顶部;对制动蹄本体21的顶部限位时,压料气缸421的活塞杆伸长,推动压杆422靠近压料气缸421的一端向上运动,使压杆422靠近制动蹄本体21的一端向下翻转至抵紧于制动蹄本体21的顶部,即能对制动蹄本体21进行固定。拆卸或安装制动蹄本体21时,压料气缸421的活塞杆收回,带动压杆422向上翻转,同时带动支撑杆423向活塞杆的一侧倾斜,压杆422给制动蹄本体21留出空间,以便制动蹄本体21的拆卸和安装。

36.两端限位组件45包括固设于工作台3一侧的限位块451,限位块451的两侧对称开设有弧形槽452,弧形槽452用于卡接连接筒22,对制动蹄本体21的连接筒22限位,限位块451的弧形槽452底部开设有台阶槽453,台阶槽453用于抵接支撑于连接筒22的底部,弧形槽452便于加工连接筒22的内孔。

37.参照图4和图6,两端限位组件45还包括固设于支撑块31上的锁紧气缸454,锁紧气缸454的缸体固设于支撑块31上,锁紧气缸454的活塞杆向远离限位块451的一侧延伸,锁紧气缸454的活塞杆端部固设有螺纹筒455,螺纹筒455内螺纹连接有螺杆456,螺杆456的轴向水平设置,螺杆456远离螺纹筒455的一端固设有限位板457,限位板457垂直于螺杆456设置,限位板457的两端开设有斜面4571,限位板457的两端用于对制动蹄本体21的连接柱23进行固定;对制动蹄本体21进行固定时,使制动蹄本体21的连接筒22一端卡接于限位块451的弧形槽452内,锁紧气缸454的活塞杆收回,使限位板457抵紧于制动蹄本体21的端部,将制动蹄本体21夹紧于限位板457和限位块451之间。螺杆456能够调节活塞杆和限位板457之间的距离,使限位板457能够对不同尺寸的制动蹄本体21进行限位。

38.参照图7,外侧挡料组件43包括挡板一431和挡板二432,挡板一431和挡板二432均螺栓连接于工作台3上。挡板一431位于工作台3靠近限位块451的一侧,挡板一431靠近支撑块31的一侧固设有挡块4311,挡块4311位于挡板一431靠近顶部的位置,挡块4311卡接于连接板二25的阶梯槽251内,挡板一431抵接于制动蹄本体21的连接板二25的外侧壁;挡板二432位于工作台3靠近限位板457的一侧,挡板二432靠近支撑块31的一侧固设有橡胶垫4321,橡胶垫4321竖向设置,挡板二432用于抵接于制动蹄本体21的连接板二25的外侧壁,橡胶垫4321能够减小制动蹄本体21和连接板二25之间的磨损。

39.参照图8,内侧顶料组件44包括设置于支撑块31上的顶料气缸441,顶料气缸441的缸体固设于支撑块31上,顶料气缸441的活塞杆端部朝向挡板二432设置,顶料气缸441的活塞杆端部螺纹连接有顶杆442;对制动蹄本体21固定时,顶料气缸441的活塞杆伸长,推动顶杆442向外运动,顶杆442抵接于连接板一24上,将连接板一24夹持在顶杆442和挡板一431以及挡板二432之间。

40.本发明实施例一的一种制动蹄加工中心的定位工装的实施原理为:首先,将制动蹄本体21放置于内支撑柱411和外支撑柱412上,使连接板一24抵接于内支撑柱411的顶部,连接板二25抵接于外支撑柱412的顶部,连接板二25的外侧壁抵接于挡板一431和挡板二432上;然后,向限位块451一侧滑动制动蹄本体21,使制动蹄本体21的连接筒22插接于弧形槽452内,连接板二25的阶梯槽251卡接于挡块4311上;之后,顶料气缸441的活塞杆伸长,推动顶杆442向外运动,顶杆442抵接于连接板一24上,将连接板一24夹持在顶杆442和挡板一431以及挡板二432之间;顶杆442于连接板一24抵紧之后,锁紧气缸454的活塞杆收回,使限位板457抵紧于制动蹄本体21的端部,将制动蹄本体21夹紧于限位板457和限位块451之间;最后,压料气缸421的活塞杆伸长,推动压杆422围绕其与支撑杆423的铰接点向下翻转至抵紧于制动蹄本体21的顶部,即能对制动蹄本体21进行固定。

41.以上均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。