一种用于燃料电池抗co中毒的pt@wn/rgo催化剂

技术领域

1.本发明涉及一种用于燃料电池抗co中毒的pt@wn/rgo催化剂,属于电催化剂技术领域。

背景技术:

2.质子交换膜燃料电池(pemfc)具有较高的能源效率,被认为是有吸引力的下一代技术,有望取代汽车和重型运输中的传统内燃机。但是,在将其商业应用之前,仍需要克服一些技术挑战,包括开发用于氢氧化反应(hor)的低成本高效催化剂。由于对清洁氢的需求不断增长,预计在未来20年内电解产生的氢的比例将从4%增至20%,但重整制氢仍将是氢市场的最大部分,重整产生的氢气成本是电解氢的成本的三分之一。

3.目前,pt/c催化剂是低ph条件下hor的最佳选择,然而,贵金属成本高昂、结构不稳定、抗co中毒能力差等因素严重限制了其应用,如果可以大大提高质子交换膜燃料电池的co耐受性,则通过使用重整管道气体或液体燃料(例如甲醇)产生的氢气,可以持续降低氢气的成本,包括运输,存储和生产成本,有助于燃料电池应用的商业化。因此,提供一种低铂量、高效、稳定、抗co中毒性强的hor催化剂来解决上述技术问题是十分必要的。

技术实现要素:

4.本发明为了解决现有上述技术问题,提供一种用于燃料电池抗co中毒的pt@wn/rgo催化剂。

5.本发明的技术方案:

6.一种用于燃料电池抗co中毒的pt@wn/rgo催化剂,该催化剂是将氮化钨颗粒与氧化石墨烯衍生的石墨烯复合后作为催化剂载体,再通过硼氢化钠还原法在所述的载体上负载pt金属颗粒而获得。

7.上述用于燃料电池抗co中毒的pt@wn/rgo催化剂的制备方法包括以下步骤:

8.步骤一,将氧化石墨烯和表面活性剂分别加入去离子水中,搅拌并超声至完全溶解;

9.步骤二,将步骤一获得的氧化石墨烯溶液和表面活性剂溶液混合,搅拌24h,离心洗涤,获得表面活性剂修饰的氧化石墨烯;

10.步骤三,将钨源聚合物溶解于去离子水中,搅拌并超声至完全溶解,加入步骤二获得的表面活性剂修饰的氧化石墨烯,搅拌24h,获得反应液,将反应液转移至水热反应釜中进行配位反应,反应完成后干燥处理,并在空气气氛下预氧化,然后在氨气气氛下热处理,得到氮化钨负载石墨烯前驱体,简称wn/rgo;

11.步骤四,将wn/rgo加入去离子水中,搅拌并超声分散至悬浮液,向悬浮液中滴加含铂溶液,加入氢氧化钠调节ph后,加入硼氢化钠溶液,搅拌2~3h,沉淀、过滤、洗涤得到负载在石墨烯上氮化钨纳米粒子上的铂电催化剂,简称pt@wn/rgo。

12.进一步限定,步骤一中表面活性剂为聚乙烯亚胺。

13.进一步限定,步骤二中氧化石墨烯和表面活性剂的质量比为1:1。

14.进一步限定,步骤二中离心搅拌转速为4500r/min。

15.进一步限定,步骤三中钨源聚合物为硅钨酸,所述的反应液中硅钨酸、氧化石墨和表面活性剂的质量比也为1:1:1。

16.进一步限定,步骤三中水热反应温度为180℃,反应时间为10h。

17.进一步限定,干燥温度为60℃,干燥到松散程度即可。

18.进一步限定,预氧化温度为300℃,预氧化时间为5小时。

19.进一步限定,热处理温度为800℃,热处理时间为3h。

20.进一步限定,步骤四中wn/rgo的质量和含铂溶液中pt的质量比为50:(1~10)。

21.更进一步限定,步骤四中wn/rgo的质量和含铂溶液中pt的质量比为50:(1~5)。

22.更进一步限定,步骤四中wn/rgo的质量和含铂溶液中pt的质量比为50:(1~2)。

23.进一步限定,步骤四中采用氢氧化钠调节ph至8~9。

24.进一步限定,步骤四中含铂溶液中pt的质量和硼氢化钠的质量比为1:(1~15)。

25.更进一步限定,步骤四中含铂溶液中pt的质量和硼氢化钠的质量比为1:(1~10)。

26.更进一步限定,步骤四中含铂溶液中pt的质量和硼氢化钠的质量比为1:(1~5)

27.上述pt@wn/rgo催化剂的使用方法,具体操作的为:将催化剂充分研磨,并将粘合剂和分散剂充分混合,用进样针滴加于旋转圆盘电极上,并用烤灯烘干。

28.本发明有益效果:

29.(1)本发明先通过水热组装和氮化在氧化石墨烯衍生的石墨烯上形成粒径较小、分散良好的氮化钨纳米颗粒,再通过硼氢化钠还原法负载pt粒子制备表面负载wn纳米颗粒和pt粒子的片状结构催化剂,该催化剂的wn与pt之间的协同催化作用使得本发明的催化剂具有优异的活性和稳定性,而且还有很高的co耐受性,在存在1000ppm co的情况下,可以在hor期间显示出优异的抗co中毒能力,保持98.1%的极限电流密度。

30.(2)本发明制备的用于燃料电池抗co中毒的pt@wn/rgo催化剂,在酸性介质下氢氧化反应的半波电位仅为0.013v,极限电流密度可达到3.16ma

·

cm-2

,即使在经过10000次加速耐久性测试后也能保持98.4%的极限电流密度。

附图说明

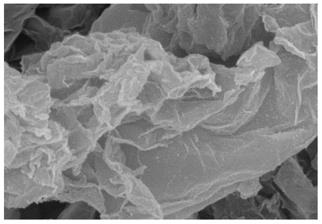

31.图1为pt@wn/rgo电催化剂的扫描电镜照片(200nm);

32.图2为pt@wn/rgo催化剂在10000次加速耐久性测试前后的电流密度对比曲线;

33.图3为pt@wn/rgo催化剂在不同条件下的半波电位和电流密度对比曲线。

具体实施方式

34.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

35.下述实施例中所使用的实验方法如无特殊说明均为常规方法。所用材料、试剂、方法和仪器,未经特殊说明,均为本领域常规材料、试剂、方法和仪器,本领域技术人员均可通过商业渠道获得。

36.实施例1:

37.本实施例用于燃料电池抗co中毒的pt@wn/rgo催化剂的制备方法如下:

38.步骤1、将80mg氧化石墨溶解于20ml去离子水中,得到氧化石墨溶液;将80mg聚乙烯亚胺溶解于20ml去离子水中,得到聚乙烯亚胺溶液;

39.步骤2、将步骤1中所得聚乙烯亚胺溶液缓慢加入到氧化石墨溶液中,搅拌24h,离心洗涤得到聚乙烯亚胺修饰的氧化石墨(pei-go),将得到的pei-go溶解于40ml去离子水中,搅拌至形成混合溶液;

40.步骤3、将80mg硅钨酸溶解于40ml去离子水中,将得到的硅钨酸溶液缓慢滴加到步骤2得到的pei-go溶液中,剧烈搅拌24h;随后转移至水热反应釜中在180℃下反应10h进行配位反应。反应完成后在60℃烘箱中干燥到松散程度,在300℃空气气氛下预氧化5h,再在800℃氨气气氛下热处理3h,得到氮化钨负载石墨烯(wn/rgo)前驱体;

41.步骤4、将50mgwn/rgo前驱体溶于50ml去离子水中,搅拌并超声至形成分散的悬浮液;将430μl浓度为3.75mg/ml的氯铂酸水溶液滴加到上述溶液中,用1mol/lnaoh溶液调节溶液ph为8~9;

42.步骤5、将35mgnabh4加入到10ml水中,并且将其加入步骤4的溶液中,剧烈搅拌2.5h,沉淀、过滤、洗涤得到负载在氧化石墨烯衍生的石墨烯上氮化钨纳米粒子上的铂电催化剂(pt@wn/rgo),对获得的pt@wn/rgo进行微观结构表征,扫描电镜照片如图1所示,由图1可知,可以看到离散的石墨烯薄片,同时在pt@wn/rgo复合材料上,可以清楚的看到石墨烯片上存在白色的小颗粒,白色颗粒为pt纳米粒子,这与pt纳米颗粒的高导电性有关。

43.对获得的pt@wn/rgo催化剂的hor性能进行测试,具体操作过程如下:

44.(1)准备催化剂油墨,将催化剂充分研磨,并与粘合剂和分散剂充分混合,用进样针滴加40μl于旋转圆盘电极上,并用烤灯烘干;其中催化剂量为5mg,粘合剂是浓度为0.5%萘酚溶液,用量为250μl;分散剂为无水乙醇,用量为750μl;

45.(2)配置电解液(0.1m hclo4溶液),搭建测试装置,三电极体系中对电极为碳棒,参比电极为标准氢电极,通入气体为h2,时间为30min,设置电压范围和扫描速率,利用三电极体系进行hor性能的测试,通过循环伏安法(cv)激活工作电极,通过线性扫描伏安法(lsv)得到极化曲线,测试电压范围为-0.2v~0.8v,扫描速率为10mv/s,转速为1600rpm;

46.(3)进行加速耐久性(adt)测试其稳定性,并且通入混有co气体的h2进行抗co中毒的测试,得到hor极化曲线并且与商业催化剂进行比较。其中速耐久性测试为在0.1v和0.4v之间的0.1m hclo4溶液中以100mv/s的扫描速率进行10000次循环。co抗中毒测试为在饱和1000ppm co/h2吹扫的0.1m hclo4中以10mv/s的扫描速率进行。

47.测试结果:pt@wn/rgo电催化剂hor电化学性能、稳定性以及抗co中毒能力极化曲线如图2和3以及下表1和表2所示,

48.表1 pt@wn/rgo催化剂在10000次加速耐久性测试前后的电流密度对比

[0049] 纯氢气10000次循环之后j(ma

·

cm-2

)3.1603.110

[0050]

表2 pt@wn/rgo催化剂在不同条件下的半波电位和电流密度对比

[0051] 纯氢气h2/1000ppmcoe

1/2

(v)0.0130.013

j(ma

·

cm-2

)3.1603.100

[0052]

对比例1:

[0053]

本对比例与实施例1的区别为:分别采用商业pt/c(hesen,jm 30%铂钌碳)和商业ptru/c(hesen,jm 20%铂碳)材料替换实例中的pt@wn/rgo电极材料。测试hor电化学性能以及通入1000ppm co的性能,测试结果如表3和表4所示:

[0054]

表3 ptru/c催化剂在不同条件下的半波电位和电流密度对比

[0055] 纯氢气h2/1000ppmcoe

1/2

(v)0.0170.017j(ma

·

cm-2

)2.7002.270

[0056]

表4 pt/c催化剂在不同条件下的半波电位和电流密度对比

[0057] 纯氢气h2/1000ppmcoe

1/2

(v)0.0170.018j(ma

·

cm-2

)2.7802.240

[0058]

通过表1、2、3和表4之间的比较可以发现,以本发明所制备出的pt@wn/rgo催化剂作为hor反应的电催化剂具有很高的极限电流密度和很低的半波电位,与商业催化剂比较也有很大的优势。即使在经过10000次加速耐久性测试后也能保持98.4%的极限电流密度。同时在1000ppm co存在的情况下,也可保持98.1%的极限电流密度。

[0059]

以上所述仅为本发明的较佳实施例而已,鉴于本发明所属领域的技术人员可以对上述实施方式进行适当的变更和修改,因此,本发明并不局限于上面所述的具体实施方式,对本发明的一些修改和变更也应当落入本发明的权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。