1.本发明涉及电池技术领域,尤其涉及一种电池及电子设备。

背景技术:

2.锂电池发展迅速,被广泛的应用在笔记本电脑、智能手机等便携式移动电子设备上。然而,现有的锂离子电池由于电流密度分布不均,靠近电池极片的边缘位置电流密度更大,易造成电芯边缘析锂的问题,从而导致电池鼓包,存在安全隐患。

3.可见,现有技术中电池存在安全性较低的问题。

技术实现要素:

4.本发明实施例提供一种电池及电子设备,以解决现有技术中电池安全性较低的问题。

5.本发明实施例提供了一种电池,包括电芯、电解液和膜壳,所述电芯和所述电解液设置在所述膜壳中,所述电芯包括正极片和负极片,所述正极片和所述负极片层叠后卷绕设置,所述正极片包括集流体、底涂层和活性物质层;

6.沿着所述正极片的宽度方向,所述正极片包括边缘区域和中间区域;在所述边缘区域,所述活性物质层设置在所述集流体上,所述底涂层设置在所述集流体和所述活性物质层之间;

7.所述边缘区域的所述活性物质层厚度小于所述中间区域的所述活性物质层厚度。

8.可选地,所述边缘区域包括所述正极片的顶部段和底部段,所述中间区域位于所述顶部段和所述底部段之间,所述底涂层设置于所述顶部段和所述底部段。

9.可选地,在所述边缘区域,沿着所述中间区域至所述边缘区域方向,所述底涂层的厚度逐渐增加;

10.或者,在所述边缘区域,所述底涂层包括多个间隔设置的涂料区,在所述涂料区所述活性物质层通过所述底涂层设置在所述集流体上,在相邻的所述涂料区之间所述活性物质层嵌设在所述底涂层中。

11.可选地,在所述边缘区域,所述活性物质层的厚度为第一厚度,所述底涂层的厚度为第二厚度;在所述中间区域,所述活性物质层的厚度为第三厚度;其中,所述第一厚度和所述第二厚度之和不大于所述第三厚度。

12.可选地,所述活性物质层包括活性物质、导电剂和第一粘结剂。

13.可选地,所述活性物质、所述导电剂和所述第一粘结剂之间的质量百分含量的范围比值为:(85wt%~99.5wt%):(0.1wt%~1wt%):(0.5wt%~15wt%)。

14.可选地,所述活性物质包括钴酸锂、镍钴锰酸锂、锰酸锂、镍锰酸锂、镍钴铝酸锂、磷酸铁锂和富锂锰中的至少一种;

15.所述导电剂包括导电炭黑、乙炔黑、科琴黑、导电石墨、导电碳纤维、碳纳米管、金属粉和碳纤维中的至少一种;

16.所述第一粘结剂包括丁苯橡胶、聚丙烯酸、聚丙烯酸脂、聚丙烯酸钠、聚偏氟乙烯、聚四氟乙烯和聚丙烯酸锂中的至少一种。

17.可选地,所述底涂层包括无机材料物和第二粘结剂;

18.所述无机材料物在所述底涂层中的质量百分含量的范围为60wt%~90wt%,所述第二粘结剂在所述底涂层中的质量百分含量的范围为10wt%~40wt%。

19.可选地,所述无机材料物包括氧化铝、二氧化锆、二氧化钛、氧化镁、二氧化硅中的至少一种;

20.所述第二粘结剂包括丁苯橡胶、聚丙烯酸、聚丙烯酸脂、聚丙烯酸钠、聚偏氟乙烯、聚四氟乙烯、聚丙烯酸锂中的至少一种。

21.本发明实施例还提供了一种电子设备,包括上述的电池。

22.本发明实施例中,在正极片的边缘区域设置底涂层,使得活性物质层通过底涂层设置在集流体上,这样可以通过增加底涂层在正极片中的占比,以减少活性物质层在正极片中的占比,从而提高了负极的活性物质容量与正极的活性物质容量的比值,减少电池析锂而导致鼓包的情况,提高了电池的安全性。

附图说明

23.为了更清楚地说明本发明实施例的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

24.图1是本发明实施例提供的电池的正极片的结构示意图之一;

25.图2是本发明实施例提供的电池的未分切正极片的结构示意图之一;

26.图3是本发明实施例提供的电池的未分切正极片的结构示意图之二;

27.图4是本发明实施例提供的电池的正极片的结构示意图之二;

28.图5是本发明实施例提供的电池的正极片的结构示意图之三;

29.图6是本发明实施例提供的电池的负极片的结构示意图。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.本发明的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不用于描述特定的顺序或先后次序。应该理解这样使用的结构在适当情况下可以互换,以便本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施,且“第一”、“第二”等所区分的对象通常为一类,并不限定对象的个数,例如第一对象可以是一个,也可以是多个。此外,说明书以及权利要求中“和/或”表示所连接对象的至少其中之一,字符“/”,一般表示前后关联对象是一种“或”的关系。

32.本发明实施例提供了一种电池,如图1至图6所示,包括电芯、电解液和膜壳,电芯

和电解液设置在膜壳中,电芯包括正极片10和负极片20,正极片10和负极片20层叠后卷绕设置,正极片10包括集流体101、底涂层102和活性物质层103;

33.沿着正极片10的宽度方向,正极片10包括边缘区域501和中间区域502;在边缘区域,活性物质层103设置在集流体101上,底涂层102设置在集流体101和活性物质层103之间;

34.边缘区域501的活性物质层103厚度小于中间区域502的活性物质层103厚度。

35.本实施方式中,在正极片10的边缘区域501设置底涂层102,使得活性物质层103通过底涂层102设置在集流体101上,这样可以通过增加底涂层102在正极片10中的占比,以减少活性物质层103在正极片10中的占比,从而提高了cb值(cell balance值,即负极的活性物质容量与正极的活性物质容量的比值),减少电池析锂而导致鼓包的情况,提高了电池的安全性。

36.其中,边缘区域501包括正极片10的顶部段5011和底部段5012,中间区域502位于顶部段5011和底部段5012之间,底涂层102设置于顶部段5011和底部段5012。

37.这样,在正极片10的非边缘区域,即在正极片10的中间区域502,活性物质层103可以直接设置在集流体101上,以提高正极片10中间区域502的能量密度,兼顾电池的安全性,同时提高了电池的性能;在正极片10的边缘区域501,即在正极片10的顶部段5011和底部段5012,活性物质层103可以通过底涂层102设置在集流体101上,使得边缘区域501的活性物质层103的厚度小于中间区域502的活性物质层103的厚度,以减少在边缘区域501的活性物质层103在正极片10中的占比,从而降低在边缘区域501锂离子的脱嵌速度,减少锂离子在边缘区域501对应位置的负极片20上的聚集,减少负极片20出现析锂而导致鼓包的情况,提高了电池的安全性。

38.在一些可选地实施例中,底涂层102可以参见如下表述:

39.如图1所示,在边缘区域501,沿着中间区域502至边缘区域501方向底涂层102的厚度可以逐渐增加,使得沿着中间区域502至边缘区域501方向活性物质层103的厚度可以逐渐减小。

40.例如,在正极片10的厚度是70微米的情况下,在靠近中间区域502的底涂层102的厚度可以是1微米,在远离中间区域502的底涂层102的厚度可以是10微米,且沿着中间区域502至边缘区域501方向底涂层102的厚度从1微米逐渐增加到10微米,则在边缘区域501中靠近中间区域502的活性物质层103的厚度可以是10微米,在远离中间区域502的活性物质层103的厚度可以是1微米,且沿着中间区域502至边缘区域501方向活性物质层103的厚度从10微米逐渐减小到1微米,在边缘区域501通过逐渐增加底涂层102的厚度,以逐渐减小设置在底涂层102上的活性物质层103的厚度。从而降低在边缘区域501锂离子的脱嵌速度,减少负极片20出现析锂而导致鼓包的情况,提高了电池的安全性。

41.其中,在边缘区域501,活性物质层103的厚度可以是第一厚度,底涂层102的厚度可以是第二厚度;在中间区域502,活性物质层103的厚度可以是第三厚度;其中,第一厚度和第二厚度之和不大于第三厚度。以使得边缘区域501的活性物质层103厚度占正极片10的厚度比小于中间区域502的活性物质层103厚度占正极片10的厚度比,从而提高cb值,减少电池析锂而导致鼓包的情况。

42.需要说明的是,边缘区域501可以包括正极片10的顶部段5011和底部段5012,沿着

中间区域502至顶部段5011的第一方向底涂层102的厚度可以逐渐增加,以使得沿着第一方向设置在底涂层102上的活性物质层103的厚度可以逐渐减小,同样可以达到相同的技术效果,在此不再赘述;

43.沿着中间区域502至底部段5012的第二方向底涂层102的厚度可以逐渐增加,以使得沿着第二方向设置在底涂层102上的活性物质层103的厚度可以逐渐减小,同样可以达到相同的技术效果,在此不再赘述;

44.其中,第一方向和第二方向可以是相反的方向。

45.集流体101的宽度可以是300毫米至900毫米,例如,集流体101的宽度是400毫米的情况下,正极片10的宽度可以是80毫米;顶部段5011中底涂层102与底部段5012中底涂层102之间间隔距离可以是75毫米至85毫米;顶部段5011或底部段5012中底涂层102的宽度可以是小于或等于20毫米,使得底涂层102设置在正极片10的边缘区域501。

46.在另一些可选地实施例中,如图5所示,在边缘区域501,底涂层102可以包括多个间隔设置的涂料区,在涂料区活性物质层103可以通过底涂层102设置在集流体101上,在相邻的涂料区之间活性物质层103可以嵌设在底涂层102中。

47.本实施方式中,底涂层102可以包括多个间隔设置在边缘区域501的涂料区,活性物质层103覆盖涂料区,且嵌设在相邻的涂料区之间的活性物质层103可以与集流体抵接,以优化边缘区域501的cb值,提高电池的性能,并且可以通过增加涂料区的厚度,以减小覆盖在涂料区上活性物质层103的厚度,降低锂离子在正极片10上的脱嵌速度,使得在单位时间内负极片20上聚集或接受的锂离子的数量减少,从而减少出现析锂的情况,提升了电池的安全性。

48.可选地,如图5所示,从集流体101的第一位置b至集流体101的第二位置c底涂层102的厚度逐渐增加,从第二位置c至集流体101的第三位置d底涂层102的厚度逐渐减小,且第二位置c位于第一位置b与第三位置d之间。

49.本实施方式中,第一位置b、第二位置c和第三位置d可以是集流体上同一侧的三个相邻的位置,可以是底涂层102中的一涂料区从第一位置b至第二位置c厚度逐渐增加,且从第二位置c至第三位置d厚度逐渐减小,以进一步优化边缘区域的cb值,提高电池的性能。

50.例如,底涂层102中的一涂料区可以设置成拱形、梯形和三角形等形状,正极片10的厚度在误差范围内均匀设置。

51.涂料区可以设置成等腰梯形,在等腰梯形梯形的高所在方向上覆盖的活性物质层103的厚度具有最小值,在等腰梯形梯形两腰上覆盖的活性物质层103的厚度逐渐变化,以优化边缘区域的cb值,提高电池的性能,并且可以通过增加涂料区的厚度和改变涂料区的形状,以调整覆盖在涂料区上活性物质层103的厚度,降低锂离子在正极片10上的脱嵌速度,使得在单位时间内负极片20上聚集或接受的锂离子的数量减少,从而减少出现析锂的情况,提升了电池的安全性。

52.需要说明的是,涂料区的形状包括但不限定于是上述的拱形、梯形和三角形,还可以是其他形状,同样可以达到相同的技术效果,在此不再赘述。

53.参见图1至图3,图2是本发明实施例提供的电池的未分切正极片的结构示意图之一,图1是本发明实施例提供的电池的正极片的结构示意图之一。

54.在图2所示的未分切正极片的目标位置a进行分切,通过分切操作得到如图1所示

的特定宽度的正极片10和负极片20,分切位置可以是进行分切操作时切断正极片10或负极片20的位置。对长期循环后的电芯拆解,发现锂离子电池负极片20上边缘区域501对应的位置析锂情况严重,尤其是在负极片20的分切位置。正极片10和负极片20卷绕后,正极片10的分切位置可以与负极片20的分切位置平齐。目标位置a可以是正极片10的分切位置,在目标位置a进行分切后,正极片10的截面如图4所示。

55.通过在目标位置a设置有底涂层102,以减小目标位置a处活性物质层103的厚度,从而减少在负极片20的分切位置出现析锂的情况,提升了电池的安全性。

56.正极片10的总厚度可以是60微米至100微米,例如,正极片10的厚度是70微米,在边缘区域501正极片10的厚度可以是70微米,在中间区域502正极片10的厚度可以是70微米。在正极片10的厚度是70微米的情况下,底涂层102的厚度可以是1微米至10微米,例如,底涂层102的厚度是2微米,则覆盖在底涂层102上活性物质层103的厚度可以是68微米。这样,通过调整底涂层102的涂覆厚度,从而便于调整正极片10的边缘区域501的活性物质层103的厚度。

57.需要说明的是,在实际生产的过程中,可以是在公差范围内保持正极片10的厚度均匀,比如公差是0.1微米,正极片10的厚度均匀。

58.可选地,活性物质层103可以包括活性物质、导电剂和第一粘结剂。

59.可选地,活性物质、导电剂和第一粘结剂之间的质量百分含量的范围比值可以是:(85wt%~99.5wt%):(0.1wt%~1wt%):(0.5wt%~15wt%)。

60.可选地,活性物质可以包括钴酸锂、镍钴锰酸锂、锰酸锂、镍锰酸锂、镍钴铝酸锂、磷酸铁锂和富锂锰中的至少一种;

61.导电剂可以包括导电炭黑、乙炔黑、科琴黑、导电石墨、导电碳纤维、碳纳米管、金属粉和碳纤维中的至少一种;

62.第一粘结剂可以包括丁苯橡胶、聚丙烯酸、聚丙烯酸脂、聚丙烯酸钠、聚偏氟乙烯、聚四氟乙烯和聚丙烯酸锂中的至少一种。

63.可选地,底涂层102可以包括无机材料物和第二粘结剂;

64.无机材料物在底涂层102中的质量百分含量的范围可以是60wt%~90wt%,第二粘结剂在底涂层102中的质量百分含量的范围可以是10wt%~40wt%。

65.可选地,无机材料物可以包括氧化铝、二氧化锆、二氧化钛、氧化镁、二氧化硅中的至少一种;

66.第二粘结剂可以包括丁苯橡胶、聚丙烯酸、聚丙烯酸脂、聚丙烯酸钠、聚偏氟乙烯、聚四氟乙烯、聚丙烯酸锂中的至少一种。

67.在一些可选的实施方式中,制备正极片10的边缘区域501,即制备正极片10的边缘区域501的过程可以参见如下表述:

68.在底涂层102中,无机材料物可以选用氧化铝,第二粘结剂可以选用聚偏氟乙烯,氧化铝和聚偏氟乙烯按照88:12的质量比加入到搅拌罐中进行搅拌,并加入n-甲基吡咯烷酮(nmp)配制成第一浆料。底涂层102可以分别设置在顶部段5011和底部段5012中集流体101的表面。使用涂布机,将第一浆料涂覆在底涂层102,底涂层102的厚度和宽度可以根据需要设定,在此不做限定。将涂覆在集流体101上的底涂层102进行烘干,如图3所示;

69.在活性物质层103中,活性物质可以选用钴酸锂,导电剂可以选用导电炭黑,第一

粘结剂可以选用聚偏氟乙烯。钴酸锂、导电炭黑和聚偏氟乙烯按照98.4:0.6:1.0的质量比加入到搅拌罐中进行搅拌,并加入nmp配制成第二浆料,第二浆料固含量可以是75wt%~80wt%。使用涂布机,将第二浆料涂覆在第一浆料上,以及中间区域502的集流体101上;并且控制涂覆的第二浆料沿正极片10宽度方向上整体厚度一致。将涂覆在底涂层102上的活性物质层103进行烘干,如图2所示;然后通过分切得到特定需求宽度的正极片10,如图1所示。其中,分切位置在设有底涂层102的位置,即在边缘区域501的目标位置a设置有底涂层102。

70.其中,制备负极片20的过程可以参见如下表述:

71.负极活性材料可以选用石墨,分散剂可以选用羧甲基纤维素钠,粘结剂可以选用丁苯橡胶;石墨、导电炭黑、羧甲基纤维素钠和丁苯橡胶可以按照96.9:0.5:1.3:1.3的质量比加入到搅拌罐中,加入去离子水进行充分搅拌,配成负极浆料,负极浆料固含量可以是45wt%~50wt%,再利用涂布机将负极浆料涂覆到负极集流体上,进行烘干,通过分切得到特定需求宽度的负极片20,如图6所示。

72.将上述制备的正极片10与负极片20一起卷绕形成卷芯。

73.需要说明的是,活性物质还可以选用其他材料,比如镍钴锰酸锂、锰酸锂、镍锰酸锂、镍钴铝酸锂、磷酸铁锂和富锂锰中的至少一种,可以达到相同的技术效果,为避免重复,在此不再赘述。

74.需要说明的是,导电剂还可以选用其他材料,比如乙炔黑、科琴黑、导电石墨、导电碳纤维、碳纳米管、金属粉和碳纤维中的至少一种,可以达到相同的技术效果,为避免重复,在此不再赘述。

75.需要说明的是,第一粘结剂还可以选用其他材料,比如丁苯橡胶、聚丙烯酸、聚丙烯酸脂、聚丙烯酸钠、聚四氟乙烯和聚丙烯酸锂中的至少一种,可以达到相同的技术效果,为避免重复,在此不再赘述。

76.需要说明的是,无机材料物还可以选用其他材料,比如二氧化锆、二氧化钛、氧化镁、二氧化硅中的至少一种,可以达到相同的技术效果,为避免重复,在此不再赘述。

77.需要说明的是,第二粘结剂还可以选用其他材料,比如丁苯橡胶、聚丙烯酸、聚丙烯酸脂、聚丙烯酸钠、聚四氟乙烯和聚丙烯酸锂中的至少一种,可以达到相同的技术效果,为避免重复,在此不再赘述。

78.实施例1:

79.第一步,制备第一浆料,将氧化铝和聚偏氟乙烯按照88:12的质量比加入到搅拌罐中进行搅拌,并加入n-甲基吡咯烷酮(nmp)配制成第一浆料。

80.第二步,制备第二浆料,将钴酸锂、导电炭黑和聚偏氟乙烯按照98.4:0.6:1.0的质量比加入到搅拌罐中进行搅拌,并加入nmp配制成第二浆料,第二浆料固含量可以是75wt%~80wt%。

81.第三步,使用涂布机将第一浆料涂覆在底涂层102,底涂层102的厚度可以是1微米,宽度可以是5毫米。将涂覆在集流体101上的底涂层102进行烘干。

82.第四步,使用涂布机将第二浆料涂覆在第一浆料上,以及中间区域502的集流体101上;并且控制涂覆的第二浆料沿正极片10宽度方向上整体厚度一致。正极片10的总体厚度可以设置成82微米。将涂覆在底涂层102上的活性物质层103进行烘干。

83.第五步,通过分切得到特定需求宽度的正极片10,其中,分切位置在设有底涂层102的位置,即在边缘区域501的目标位置a设置有底涂层102。

84.第六步,制备负极片20。负极片20中石墨、导电炭黑、羧甲基纤维素钠和丁苯橡胶可以按照96.9:0.5:1.3:1.3的质量比加入到搅拌罐中,加入去离子水进行充分搅拌,配成负极浆料,负极浆料固含量可以是45wt%~50wt%,再利用涂布机将负极浆料涂覆到负极集流体上,进行烘干,通过分切得到特定需求宽度的负极片20。

85.第七步,组装电芯,将上述制备的正极片10与负极片20及隔膜一起卷绕形成卷芯。再用铝塑膜包装卷芯,烘烤去除水分后注入电解液,采用热压化成工艺化成即可得到电芯。

86.还可以按照上述步骤进行实施例2、实施例3、实施例4和实施例5。其中实施例2与实施例1的区别在于:实施例2的第三步骤中,底涂层102的厚度可以是3微米,宽度可以是5毫米。

87.实施例3与实施例1的区别在于:实施例3的第三步骤中,底涂层102的厚度可以是5微米,宽度可以是5毫米。

88.实施例4与实施例1的区别在于:实施例4的第三步骤中,底涂层102的厚度可以是5微米,宽度可以是10毫米。

89.实施例5与实施例1的区别在于:实施例5的第三步骤中,底涂层102的厚度可以是10微米,宽度可以是5毫米。

90.并且,还设置有对比例1和对比例2。对比例1和对比例2的正极片10中不设置底涂层102,即不进行第三步骤,而是直接将活性物质层103设置在集流体101上。

91.对比例2与对比例1的区别在于:对比例2增大了负极的活性材料容量与正极的活性材料容量的比值,导致对比例2中活性物质层103的厚度降低,即对比例1的正极片10的总体厚度是82微米,对比例2的正极片10的总体厚度是80微米。

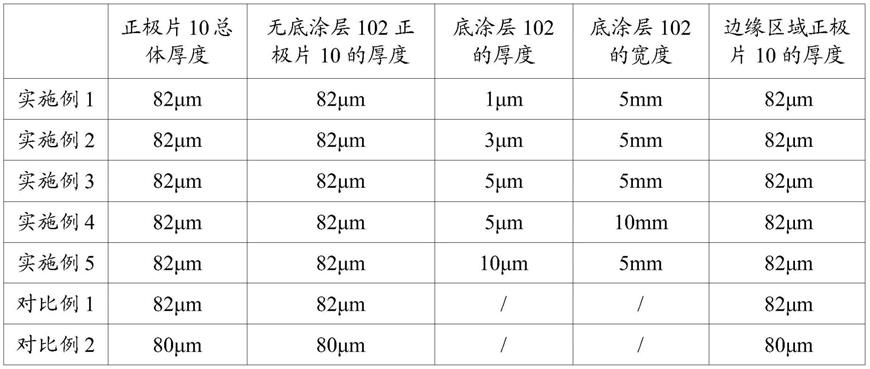

92.实施例1至实施例5,以及对比例1至对比例2中正极片10的结构参数具体如下表1所示:

93.表1:实施例1-5和对比例1-2的正极片10的结构参数

[0094][0095]

上述实施例1-5以及对比例1-2中,制备的正极片10压实相同,并组装成型号为386283的软包电芯,其中,电芯的厚度是3.8毫米,电芯的宽度是62毫米,电芯的长度是83毫米。在25℃下进行0.2c充电/0.2c放电测试,以测量电芯的能量密度。

[0096]

上述实施例1-5以及对比例1-3中,制成的每种软包电芯在25℃条件下进行1.5c充

电/0.7c放电测试,并在不同循环次数下拆解电芯确认在负极片对应的边缘区域及表面析锂的情况,记录的测试结果,如下表2所示:

[0097]

表2:实施例1-5和对比例1-2的相关测试数据结果

[0098][0099]

其中,边缘区域轻微析锂:表示析锂面积占整个负极表面积的5%以内;边缘区域析锂:表示析锂面积占整个负极表面积的5%~30%;边缘区域严重析锂:表示析锂面积占整个负极表面积的30%以上。

[0100]

从上表2中可以看出,采用本发明提供的电池,可以在不显著降低电芯能量密度的条件下有效改善锂电池负极片20对应的边缘区域析锂问题,提高锂离子电池循环寿命,改善循环膨胀。减少了电池析锂而导致鼓包的情况,提高了电池的安全性。

[0101]

本发明实施例还提供了一种电子设备,包括上述的电池。

[0102]

需要说明的是,电子设备可以是笔记本电脑、智能手机等设备,在此不作限定。上述电池的实施例的实现方式同样适应于该电子设备的实施例中,并能达到相同的技术效果,在此不再赘述。

[0103]

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。此外,需要指出的是,本发明实施方式中的方法和装置的范围不限于按所讨论的顺序来执行功能,还可包括根据所涉及的功能按基本同时的方式或按相反的顺序来执行功能,例如,可以按不同于所描述的次序来执行所描述的方法,并且还可以添加、省去、或组合各种步骤。另外,参照某些示例所描述的特征可在其他示例中被组合。

[0104]

上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本发明的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。