1.本发明涉及膜材料领域,尤其涉及一种手机背光模块用高抗压高亮度涂布型聚酯反射膜。

背景技术:

2.背光模块是液晶显示器(lcd)光源的提供者,主要由光源、导光板、光学用膜片、塑胶框等组成。背光源具有亮度高,寿命长、发光均匀等特点。目前主要有el、ccfl及led三种背光源类型,依光源分布位置不同则分为侧光式和直下式(底背光式)。随着lcd模组不断向更亮、更轻、更薄方向发展,侧光式ccfl式背光源成为背光源发展的主流。

3.目前,在电视、电脑显示器等一些大尺寸设备的显示屏背光模块中,采用的反射膜多为聚酯反射膜。例如:cn201510575350.5公开了一种抗吸附涂布型反射用聚酯薄膜及其制备方法。为了提高现有聚酯反射膜的抗吸附性,该聚酯薄膜包括反射基膜,反射基膜的一个表面上涂布有涂布层,涂布层包括涂布粒子和固化胶水,涂布粒子是椭球形,涂布粒子的长径为2-60μm,涂布粒子的平均长宽比是1.05-2.5∶1,涂布粒子占涂布层重量的3-30%,固化胶水占涂布层重量的70-97%,涂布粒子通过固化胶水粘结在反射基膜的表面。该反射用聚酯薄膜具有很好的抗吸附性、抗刮伤性、高反射率和高挺度,其制备方法工艺简单,易于操作。

4.不同于大尺寸设备的显示屏,手机等中小尺寸显示屏用lcd背光如ltps以及a-si的tft-lcd技术往往需要中小尺寸反射膜。与大尺寸显示屏所不同的是,由于中小尺寸显示屏面积较小,若显示屏画面中出现白点等瑕疵会更加容易被发现而影响感官,因此小尺寸显示屏对于屏幕画面质量的要求更高,这直接导致了目前广泛应用于大尺寸显示屏中的聚酯反射膜无法满足小尺寸显示屏的高性能需求(主要是聚酯反射膜无法满足高抗压和高光学亮度需求)。

5.目前常用的中小尺寸反射膜主要集中在3m esr(偏光型反射膜)产品、日本丽光银反(镀银反射膜)以及三菱pp反射膜等。但是由于esr产品价格高居不下、供应存在渠道唯一;以及日本丽光高端的75w34(镀银反射膜)无法大批量供应,同时产品性能无法完全替换esr;这些因素大大地制约了国内手机模组市场的发展。

6.综上,聚酯反射膜具有成本优势,但是鉴于其在高抗压性以及光学亮度等性能方面无法媲美3m esr和镀银反射膜等高端产品,无法满足手机等中小尺寸显示屏背光模组的性能需求。因此,亟需开发出既具有成本优势,又可满足中小尺寸显示屏需求的高性能聚酯反射膜。

技术实现要素:

7.为了解决上述技术问题,本发明提供了一种手机背光模块用高抗压高亮度涂布型聚酯反射膜,本发明通过严格控制反射基膜的反射率以及高抗压涂层中聚合物胶的折射率、抗压粒子的含量,使得聚酯反射膜具有比镀银反射膜更高的光学亮度;以及通过严格控

制高抗压涂层的厚度以及抗压粒子的含量/粒径,使得聚酯反射膜具有理想的表面粗糙度,从而具有出色的高抗压性。本发明聚酯反射膜可满足手机等中小尺寸显示屏背光模组的高性能要求。

8.本发明的具体技术方案为:第一方面,本发明提供了一种手机背光模块用高抗压高亮度涂布型聚酯反射膜,包括反射基膜,设于所述反射表面的抗压粒子涂层,以及设于所述抗压粒子涂层表面的保护膜。其中:所述反射基膜为白色聚酯膜,反射率>95%;所述抗压粒子涂层的表面光泽度(60

°

)为15~35gu,表面粗糙度(ra)为0.5~1.5,厚度为1~10μm。

9.抗压粒子涂层由涂布液固化而成,所述涂布液的配方为:折射率为1.43-1.55的聚合物胶20~35wt%,抗压粒子1~10wt%,助剂(抗静电剂、固化剂)3.5~8wt%,分散剂(byk-2013)0.1~1.5wt%,溶剂余量。

10.所述抗压粒子的粒径为1~7μm且不大于抗压粒子涂层的厚度,抗压粒子为pmma粒子、改性pmma粒子、pbma粒子、改性pbma粒子、pa粒子和改性pa粒子中的一种或多种。

11.如背景技术部分所述,现有技术中聚酯反射膜的性能无法与镀银反射膜等高端产品相媲美,无法满足手机等中小尺寸设备的性能需求,普遍只能应用于大尺寸显示屏的背光模组中。为了在确保聚酯反射膜成本优势的前提下尽可能将聚酯反射膜的性能提升至与镀银反射膜等产品同一水平甚至更高,从而可满足手机等中小尺寸设备的性能需求,本发明进行了以下几方面的关键改进:(1)光学亮度方面:为提高产品的光学亮度,首先,本发明要求白色聚酯膜的反射率》95%;其次,要求抗压粒子涂层表面的光泽度在20~30gu范围内,而光泽度又主要与聚合物胶的折射率以及抗压粒子的含量相关,因此本发明选择折射率尽可能低的聚合物胶,最终确定在1.43~1.55,同时在兼顾涂层表面粗糙度的前提下将抗压粒子的含量控制在合理范围内,并且涂层表面粗糙度(表面形貌)也会影响光学亮度。

12.(2)抗压性方面:为避免产品在后续加工、组装以及使用过程中的受压损坏,首先,本发明在反射基膜表面设置抗压粒子涂层对反射基膜起到保护作用,同时在涂层表面再设置保护膜进行双重保护(保护膜在组装时剥离)。进一步地,本发明团队在试验过程中发现,涂层的表面形貌(表面粗糙度)对于产品的抗压性起决定性影响,适当地表面粗糙度可赋予涂层较高的抗压能力。比较理想的情况是:聚合物胶固化后较为平整地附着于反射基膜表面,而接近球状的抗压粒子则适当地半裸露于涂层表面形成点状凸起结构(粒子中底部“扎根”于涂层中,中上部裸露),形成适当的粗糙度。需要注意的是,抗压粒子的裸露程度需要严格把控,若裸露过多,会导致粒子与涂层结合不牢,容易在组装时受外力而掉粉;若裸露过少,则涂层无法到达理想的表面粗糙度。而根据本发明团队的进一步研究,这些主要与以下几个因素息息相关:

①

抗压粒子在涂布液中的含量:若含量过多,则会导致大量粒子聚团,无法均匀分散于涂层中,造成涂层表面局部粗糙度过高;若含量过少,则会导致粒子完全“淹没”于涂层中,无法在涂层表面形成点状凸起结构;

②

抗压粒子的粒径以及涂层的厚度:粒子粒径与涂层厚度之间需要匹配好。若粒子粒径远大于涂层厚度,则会导致粒子裸露过多,粗糙度过高,且粒子容易脱落;若粒子粒径远小于涂层厚度,则又会导致粒子完全“淹没”于涂层中,无法在涂层表面形成点状凸起结构。

13.综上,本发明最终将反射膜反射率、聚合物胶折射率、抗压粒子的含量、粒径以及

涂层厚度控制在上述范围内,能够使涂层表面的光泽度、表面粗糙度控制在理想的范围,最终使产品具有可媲美高端产品的光学亮度以及高抗压性,并且还具有成本优势。

14.作为优选,所述抗压粒子涂层的表面光泽度(60

°

)为20~30gu,表面粗糙度(ra)为0.5~1.0,厚度为5~10μm;所述涂布液的配方为:折射率为1.43~1.55的聚合物胶20~35wt%,粒径为3~7μm的抗压粒子2.4~8.5wt%,助剂(抗静电剂、固化剂)3.5~8wt%,分散剂(byk-2013)0.1~1.5wt%,溶剂余量。

15.为了获得更好的技术效果,可进一步将各参数控制在上述范围内。

16.作为优选,所述聚合物胶为热固型亚克力胶、聚氨酯树脂或聚乙烯醇缩醛胶。

17.作为优选,所述反射基膜的表面光泽度(60

°

)为5~120gu,表面粗糙度(ra)为0.05~1.5。

18.作为优选,所述改性pmma粒子、改性pbma粒子或改性pa粒子为以pmma、pbma或pa为核材,以二氧化硅为壳材的核壳结构粒子,其制备方法为:按质量比1∶5~10将粒径为1~5μm的pmma粒子、pbma粒子或pa粒子浸渍于含有5~10wt%正硅酸乙酯的乙醇水溶液中,在搅拌条件下添加酸液调节体系ph为2~4进行水解,于pmma粒子、pbma粒子或pa粒子表面原位生成二氧化硅薄层,离心分离,洗涤,湿法球磨,再次洗涤,干燥,过筛,获得目标粒径的改性pmma粒子、改性pbma粒子或改性pa粒子。

19.上述方法制得的改性粒子,在原有的粒子表面原位生长出一层薄薄的二氧化硅层,其作用在于:一方面,二氧化硅薄层的质地较硬,聚合物材质的粒子质地较软,在软质粒子表面包覆一层硬质薄层,在保留粒子原有韧性的基础上,可进一步增强其抗压、抗刮等机械性能。另一方面,该二氧化硅薄层呈疏松多孔状,在微观上表面具有丰富微小孔隙,因此将其添加至胶水中后表面能够吸附和容纳聚合物胶,因此粒子的底部与涂层的结合度更牢,不易脱落。而最后进行湿法球磨的目的是为了确保粒子的球形外观,从而有利于控制涂层表面的粗糙度。

20.作为优选,所述反射基膜的厚度为50~85μm。

21.作为优选,所述保护膜为双面抗静电保护膜或pe保护膜,剥离力为5~25gf/inch。

22.本发明团队在研发过程中发现,保护膜的剥离力对产品性能也具有一定的影响。若剥离力过低,则保护膜容易脱落,从而无法起到保护作用;若剥离力过高,则在剥离时容易将抗压粒子一同剥落,从而影响产品性能。

23.作为优选,所述保护膜的厚度为25~100μm。

24.第二方面,本发明提供了一种上述反射膜的制备方法,包括以下步骤:配制涂布液,通过采用凹版辊将涂布液均匀涂覆于白色聚酯膜表面,经干燥固化后形成抗压粒子涂层,在线覆保护膜后制得手机背光模块用高抗压高亮度涂布型聚酯反射膜。

25.作为优选,通过调节凹版辊的辊速与产线速度的比为0.8~1.5,刮刀的伸出长度为1~2cm,刀压为0.2~0.5mpa,控制刮刀与凹版辊的间隙,涂布得到一定厚度的抗压粒子涂层,使得粒子能够在涂层固化的过程中尽可能地半裸露出来。

26.与现有技术对比,本发明的有益效果是:(1)本发明通过严格控制反射基膜的反射率以及高抗压涂层中聚合物胶的折射率、抗压粒子的含量,使得聚酯反射膜具有比镀银反射膜更高的光学亮度。

27.(2)本发明通过严格控制高抗压涂层的厚度以及抗压粒子的含量/粒径,使得聚酯

反射膜具有理想的表面粗糙度,从而具有出色的高抗压性。

28.(3)本发明通过对抗压粒子进行表面改性,可在保留粒子原有韧性的基础上,进一步增强其抗压、抗刮等机械性能。同时进过表面改性后还有利于吸附和容纳聚合物胶,增加粒子底部与涂层的结合度,不易脱落。

29.(4)本发明通过调节凹版辊的辊速与产线速度的比例、刮刀的伸出长度和刀压等,控制刮刀与凹版辊的间隙,使得粒子能够在涂层固化的过程中尽可能地半裸露出来。

30.(5)本发明聚酯反射膜可满足手机等中小尺寸显示屏背光模组的高性能要求。

附图说明

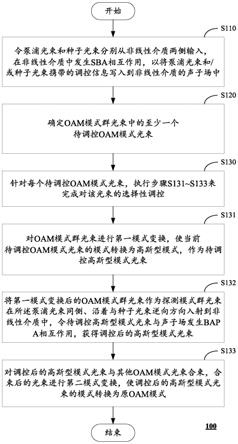

31.图1为本发明聚酯反射膜的一种剖面结构示意图。

具体实施方式

32.下面结合实施例对本发明作进一步的描述。

33.总实施例一种手机背光模块用高抗压高亮度涂布型聚酯反射膜,如图1所示,包括反射基膜,设于反射表面的抗压粒子涂层,以及设于抗压粒子涂层表面的保护膜。其中:反射基膜为白色聚酯膜,厚度为50~85μm,反射率>95%,表面光泽度(60

°

)为5~120gu,表面粗糙度(ra)为0.05~1.5。

34.抗压粒子涂层的厚度为1~10μm(优选5~10μm),表面光泽度(60

°

)为15-35gu(优选20-30gu),表面粗糙度(ra)为0.5~1.5(优选0.5-1.0)。

35.保护膜为双面抗静电保护膜或pe保护膜,厚度为25~100μm,剥离力为5~25gf/inch。

36.上述反射膜的制备包括以下步骤:(1)涂布液的配方为:折射率为1.43~1.55的聚合物胶(热固型亚克力胶、聚氨酯树脂或聚乙烯醇缩醛胶)20~35wt%,粒径为1~7μm(优选3~7μm,不大于涂层厚度)的抗压粒子(pmma粒子、改性pmma粒子、pbma粒子、改性pbma粒子、pa粒子或改性pa粒子)1-10wt%(优选2.4~8.5wt%),助剂(抗静电剂、固化剂)3.5~8wt%,分散剂(byk-2013)0.1~1.5wt%,溶剂余量。将聚合物胶,抗压粒子、助剂以及分散剂按配比添加至溶剂中,分散均匀,得到涂布液。

37.其中,所述改性pmma粒子、改性pbma粒子或改性pa粒子为以pmma、pbma或pa为核材,以二氧化硅为壳材的核壳结构粒子,其制备方法为:按质量比1∶5~10将粒径为1~5μm的pmma粒子、pbma粒子或pa粒子浸渍于含有5-10wt%正硅酸乙酯的乙醇水溶液中,在搅拌条件下添加酸液调节体系ph为2~4进行水解,于pmma粒子、pbma粒子或pa粒子表面原位生成二氧化硅薄层,离心分离,洗涤,湿法球磨,再次洗涤,干燥,过筛,获得目标粒径的改性pmma粒子、改性pbma粒子或改性pa粒子。

38.(2)通过采用凹版辊将涂布液均匀涂覆于白色聚酯膜表面,经干燥固化后形成抗压粒子涂层,在线覆保护膜后制得手机背光模块用高抗压高亮度涂布型聚酯反射膜。

39.作为优选,调节凹版辊的辊速与产线速度的比为0.8~1.5,刮刀的伸出长度为1~2cm,刀压为0.2~0.5mpa。

40.具体实施例实施例1一种手机背光模块用高抗压高亮度涂布型聚酯反射膜,结构为依次复合的反射基膜、抗压粒子涂层和保护膜。反射基膜选用反射率为96.2%、表面光泽度(60

°

)为50gu、表面粗糙度为0.25、厚度为75μm的白色聚酯反射基膜;将35份折射率为1.50的热固型亚克力胶、6份粒径为5μm的pa粒子、0.5份分散剂byk-2013和7份助剂(抗静电剂3份、固化剂4份)溶于51.5份乙酸乙酯溶液中,混合均匀形成涂布液。采用凹版辊涂布方式涂在75μm厚度的反射基膜上(凹版辊的辊速与产线速度的比为1.2,刮刀的伸出长度为1.5cm,刀压为0.35mpa),并在干燥箱95℃中烘干1.5min后附上50μm的pe保护膜(剥离力为15gf/inch),得到涂层厚度在7μm的涂布型聚酯反射膜。

41.实施例2一种手机背光模块用高抗压高亮度涂布型聚酯反射膜,结构为依次复合的反射基膜、抗压粒子涂层和保护膜。反射基膜选用反射率为96.2%、表面光泽度(60

°

)为50gu、表面粗糙度为0.25、厚度为75μm的白色聚酯反射基膜;将35份折射率为1.45的热固型亚克力胶、8份粒径为7μm的pmma粒子、0.5份分散剂byk-2013和7份助剂(抗静电剂3份、固化剂4份)溶于49.5份乙酸乙酯溶液中,混合均匀形成涂布液。采用凹版辊涂布方式涂在75μm厚度的反射基膜上(凹版辊的辊速与产线速度的比为1.1,刮刀的伸出长度为1.6cm,刀压为0.32mpa),并在干燥箱95℃中烘干1.5min后附上50μm的pe保护膜(剥离力为15gf/inch),得到涂层厚度在10μm的涂布型聚酯反射膜。

42.实施例3一种手机背光模块用高抗压高亮度涂布型聚酯反射膜,结构为依次复合的反射基膜、抗压粒子涂层和保护膜。反射基膜选用反射率为96.2%、表面光泽度(60

°

)为50gu、表面粗糙度为0.25、厚度为75μm的白色聚酯反射基膜;将35份折射率为1.53的热固型亚克力胶、4份粒径为3μm的pbma粒子、0.5份分散剂byk-2013和7份助剂(抗静电剂3份、固化剂4份)溶于53.5份乙酸乙酯溶液中,混合均匀形成涂布液。采用凹版辊涂布方式涂在75μm厚度的反射基膜上(凹版辊的辊速与产线速度的比为1.3,刮刀的伸出长度为1.4cm,刀压为0.37mpa),并在干燥箱95℃中烘干1.5min后附上50μm的pe保护膜(剥离力为15gf/inch),得到涂层厚度在5μm的涂布型聚酯反射膜。

43.实施例4一种手机背光模块用高抗压高亮度涂布型聚酯反射膜,结构为依次复合的反射基膜、抗压粒子涂层和保护膜。反射基膜选用反射率为96.2%、表面光泽度(60

°

)为50gu、表面粗糙度为0.25、厚度为75μm的白色聚酯反射基膜;将35份折射率为1.50的热固型亚克力胶、6份粒径为5μm的改性pa粒子、0.5份分散剂byk-2013和7份助剂(抗静电剂3份、固化剂4份)溶于51.5份乙酸乙酯溶液中,混合均匀形成涂布液。采用凹版辊涂布方式涂在75μm厚度的反射基膜上(凹版辊的辊速与产线速度的比为1.2,刮刀的伸出长度为1.5cm,刀压为0.35mpa),并在干燥箱95℃中烘干1.5min后附上50μm的pe保护膜(剥离力为15gf/inch),得到涂层厚度在7μm的涂布型聚酯反射膜。

44.其中,改性pa粒子的制备方法为:按质量比1∶8将粒径为3μm的pa粒子浸渍于含有8wt%正硅酸乙酯的乙醇水溶液(1∶1)中,在搅拌条件下添加酸液调节体系ph为3进行水解,

于pa粒子表面原位生成二氧化硅薄层,离心分离,用去离子水洗涤,湿法球磨1h,再次用去离子水洗涤,60℃干燥2h,过筛,获得粒径为5μm的改性pa粒子。

45.对比例1一种手机背光模块用涂布型聚酯反射膜,结构为依次复合的反射基膜、抗压粒子涂层和保护膜。反射基膜选用反射率为94.4%、表面光泽度(60

°

)为50gu、表面粗糙度为0.25、厚度为75μm的白色聚酯反射基膜;将35份折射率为1.50的热固型亚克力胶、6份粒径为5μm的pa粒子、0.5份分散剂byk-2013和7份助剂(抗静电剂3份、固化剂4份)溶于51.5份乙酸乙酯溶液中,混合均匀形成涂布液。采用凹版辊涂布方式涂在75μm厚度的反射基膜上(凹版辊的辊速与产线速度的比为1.2,刮刀的伸出长度为1.5cm,刀压为0.35mpa),并在干燥箱95℃中烘干1.5min后附上50μm的pe保护膜(剥离力为15gf/inch),得到涂层厚度在7μm的涂布型聚酯反射膜。

46.对比例2一种手机背光模块用涂布型聚酯反射膜,结构为依次复合的反射基膜、抗压粒子涂层和保护膜。反射基膜选用反射率为96.2%、表面光泽度(60

°

)为50gu、表面粗糙度为0.25、厚度为75μm的白色聚酯反射基膜;将35份折射率为1.57的热固型亚克力胶、6份粒径为5μm的pa粒子、0.5份分散剂byk-2013和7份助剂(抗静电剂3份、固化剂4份)溶于51.5份乙酸乙酯溶液中,混合均匀形成涂布液。采用凹版辊涂布方式涂在75μm厚度的反射基膜上(凹版辊的辊速与产线速度的比为1.3,刮刀的伸出长度为1.4cm,刀压为0.37mpa),并在干燥箱95℃中烘干1.5min后附上50μm的pe保护膜(剥离力为15gf/inch),得到涂层厚度在7μm的涂布型聚酯反射膜。

47.对比例3一种手机背光模块用涂布型聚酯反射膜,结构为依次复合的反射基膜、抗压粒子涂层和保护膜。反射基膜选用反射率为96.2%、表面光泽度(60

°

)为50gu、表面粗糙度为0.25、厚度为75μm的白色聚酯反射基膜;将35份折射率为1.50的热固型亚克力胶、6份粒径为7μm的pa粒子、0.5份分散剂byk-2013和7份助剂(抗静电剂3份、固化剂4份)溶于51.5份乙酸乙酯溶液中,混合均匀形成涂布液。采用凹版辊涂布方式涂在75μm厚度的反射基膜上(凹版辊的辊速与产线速度的比为1.2,刮刀的伸出长度为1.5cm,刀压为0.35mpa),并在干燥箱95℃中烘干1.5min后附上50μm的pe保护膜(剥离力为15gf/inch),得到涂层厚度在5μm的涂布型聚酯反射膜。

48.对比例4一种手机背光模块用涂布型聚酯反射膜,结构为依次复合的反射基膜、抗压粒子涂层和保护膜。反射基膜选用反射率为96.2%、表面光泽度(60

°

)为50gu、表面粗糙度为0.25、厚度为75μm的白色聚酯反射基膜;将35份折射率为1.50的热固型亚克力胶、6份粒径为2μm的pa粒子、0.5份分散剂byk-2013和7份助剂(抗静电剂3份、固化剂4份)溶于51.5份乙酸乙酯溶液中,混合均匀形成涂布液。采用凹版辊涂布方式涂在75μm厚度的反射基膜上(凹版辊的辊速与产线速度的比为1.1,刮刀的伸出长度为1.4cm,刀压为0.34mpa),并在干燥箱95℃中烘干1.5min后附上50μm的pe保护膜(剥离力为15gf/inch),得到涂层厚度在10μm的涂布型聚酯反射膜。

49.对比例5

一种手机背光模块用涂布型聚酯反射膜,结构为依次复合的反射基膜、抗压粒子涂层和保护膜。反射基膜选用反射率为96.2%、表面光泽度(60

°

)为50gu、表面粗糙度为0.25、厚度为75μm的白色聚酯反射基膜;将35份折射率为1.50的热固型亚克力胶、12份粒径为5μm的pa粒子、0.5份分散剂byk-2013和7份助剂(抗静电剂3份、固化剂4份)溶于45.5份乙酸乙酯溶液中,混合均匀形成涂布液。采用凹版辊涂布方式涂在75μm厚度的反射基膜上(凹版辊的辊速与产线速度的比为1.2,刮刀的伸出长度为1.5cm,刀压为0.35mpa),并在干燥箱95℃中烘干1.5min后附上50μm的pe保护膜(剥离力为15gf/inch),得到涂层厚度在7μm的涂布型聚酯反射膜。

50.对实施例1-4以及对比例1-5所得的涂布型聚酯反射膜(剥离保护膜后)进行性能测试,下表为各案例的特征差异点以及测试数据。征差异点以及测试数据。

51.由上表数据分析可知:从总体上看,实施例1-4的数据明显优于对比例1-5。其中,在各实施例中,由于实施例4采用的具有核壳结构的改性pa作为抗压粒子,因此在抗压性上更具优势。

52.对比例1相较于实施例1,由于采用反射率为94.4%的反射基膜,因此最终产品的光学亮度(涂层反射率)较低。

53.对比例2相较于实施例1,由于采用折射率为1.57的聚合物胶,因此最终产品的光学亮度(涂层反射率)较低。

54.对比例3相较于实施例1,由于粒子粒径大于涂层厚度,过度裸露,导致涂层粗糙度过高,容易掉粉,光泽度和涂层反射率较低,且抗压性也较差。

55.对比例4相较于实施例1,由于粒子粒径过小,远远小于涂层厚度,大量粒子被掩盖而无法裸露,因此导致涂层粗糙度过低,光泽度过高,且抗压性也较差。

56.对比例5相较于实施例1,由于粒子含量过高,容易造成粒子大量堆积,过度裸露,容易掉粉,光泽度和涂层反射率较低,且抗压性也较差。

57.综上所述,只有在本发明优选范围内的方案,才可兼具出色的光学亮度和抗压性。

58.本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

59.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。