1.本发明涉及颗粒物测量仪流量检查校准技术领域,具体为一种基于物联网的流量自动检查装置及其稳态曲线算法与应用。

背景技术:

2.颗粒物监测仪是用于测量悬浮在空气中颗粒物质量浓度的仪器,通常可以测量tsp、pm2.5、pm10,已广泛应用于空气环境质量、作业场所和交通工具等场合的颗粒物浓度监测。其监测结果精确度受流量测量准确性影响较大,经中国环境监测总站大气监测实验室测试,在监测中采样流量比设定点流量偏低5%时,监测结果平均偏高21.9%;当采样流量比设定点流量偏高5%时,监测结果平均偏低8.3%。而在《jjg846—2015—粉尘浓度测定仪》、《jjg520—2005—粉尘采样器》和《jjg943—2011总悬浮颗粒物采样器》以及《环境空气颗粒物(pm10和pm2.5)采样器技术要求及检测方法》(hj 93—2013)标准中,尚未查询到颗粒物测量仪的流量检查校准方法。

3.樊玮等人提出一种流量检查校准方法:将流量标准器或标准装置与进气颗粒物测量仪采样口相连,启动仪器,待稳定后,分别读取标准流量值与待检仪器示值各3次,按式(1)计算瞬时流量示值误差,误差要求

±

5%。

4.e=(qv-q

vs

)/q

vs

ꢀꢀꢀꢀꢀꢀꢀ

(1)

5.式中:e为瞬时流量误差,%;q

vs

为流量标准器的三次测量结果平均值,l/min;qv为待测仪器流量3次测量值的平均值,l/min。该方法具有数据样本量少,计算简单,校准流程耗时短等优点,但由于数据样本量过少,且对数据采集时间未有具体要求,容易出现数据重复性差的问题。

6.付贵平等人提出一种流量检查校准方法:取下采样切割器,将标准流量计的出气口连接到监测仪的进气口。待监测仪显示流量稳定后开始测量并记录。连续测试时间为18min,每隔3min分别记录一次标准流量计和监测仪器的瞬时流量值(工况),共计6组数据。使用公式(2)、(3)、(4)、(5)计算流量测试相关指标,测试结果需符流量测试要求(δqr≤

±

5%,q

diff

≤

±

4%)。

7.如不符合,须对流量进行校准

[0008][0009]

式(2)中:为测试期间已修正标准流量计平均流量值,l/min;q

ri

为测试期间已修正标准流量计瞬时流量值,l/min;i为测试期间记录瞬时时间点的序号,(i=1~n);n为测试期间记录瞬时时间点的总个数,6个。

[0010][0011]

式(3)中:qc为测试期间监测仪面板显示平均流量值,l/min;q

ci

为测试期间监测仪面板显示瞬时流量值,l/min。

[0012][0013]

式(4)中:δqr为已修正标准流量计的数值与仪器流量设定值之间的相对误差,%;qs为监测仪设定的采样流量,16.7l/min。

[0014][0015]

式(5)中:q

diff

为仪器显示值与已修正标准流量计数值之间的相对误差,%。该方法检测用时适中,数据采样时间要求规范,从δqr和q

diff

两个维度进行流量校准判断,能更好的把控流量校准时间;但该方法未规定流量稳定条件,可能导致数据采样误差,在人工操作过程中难以同时同步记录流量计读数与监测仪面板读数,易造成q

diff

数据误差,导致流量检查失败;δqr也不能反映实时变化情况。

[0016]

美国联邦参考方法对流量检查校准的规定:

[0017]

(1)流量为16.7l/min,每5min测定1次,连续测定24h,24h流量平均值需在规定值的5%以内,其中16.7l/min相当于人1h的空气吸入量;

[0018]

(2)24h采样时间内,5min的相对标准偏差读数不能超过2%;

[0019]

(3)采样器由一个地方转移至另一个地方,必须经过校正。流量需用可溯源至nist的分析仪每3个月审查一次;一个区域内25%的监测仪需有平行的采样器;每个采样器每4年需要审查1次。

[0020]

该方法测定要求规范,采样数据量大,能够保障结果准确性;但该方法操作耗时久,不能保证流量校准当天的监测任务,对颗粒物的长期监测存在明显限制。

[0021]

完善的流量检查质量控制体系能够有效保障监测结果的客观性,为政府相关部门提供准确、可靠的空气质量信息,为其决策提供重要参考。目前,我国对颗粒物流量检查方法未有统一标准,已报道的各方法均存在一定缺点与限制,且需人工操作,缺乏有效的自动化监测手段对过程进行监控,容易出现有意或无意的人为干扰和失误,导致颗粒物监测数据失真。亟需一种更完善的自动化解决方案,解决流量检查校准过程中的算法缺陷和人为误差。

技术实现要素:

[0022]

本发明针对目前空气质量监测站房必须依靠人工查看多项历史数据才能判断站房运行情况和设备运行状态是否异常的问题,提供一种基于站房运行环境和设备运行状态的数据质量保障系统及方法,便于监控站房温度、湿度和大气压力的问题,并且能够及时发出报警,提醒相关负责人开展相应处理,保障监测数据质量。

[0023]

为了解决上述技术问题,本发明采用如下技术方案:

[0024]

一种基于物联网的流量自动检查稳态曲线算法,数采子端定时从终端获取一次流量计监测的流量检查数据,以多个流量检查数据为一组,连续滑动取值计算每组流量检查数据的标准偏差,确定稳定流量数据组,从所述稳定流量数据组中获得流量检查真值,包括如下情形:

[0025]

(1)若规定时间内,流量检查数据全部满足标准偏差小于预设值,且数据一致(每

次读数为同一个数值),取最后一组为所述稳定流量数据组,取所述稳定流量数据组的最后一个流量检查数据为所述流量检查真值;

[0026]

(2)若规定时间内,流量检查数据全部满足标准偏差小于预设值但数据不一致,取该段时间内所有组中方差最小的一组为所述稳定流量数据组,取所述稳定流量数据组的第三个流量检查数据为所述流量检查真值;

[0027]

(3)若规定时间内,每组流量检查数据的标准偏差呈现波动变小趋势,直至标准偏差小于预设值后流量开始达到稳定,取达到稳定后的那组数据为稳定流量数据组,取所述稳定流量数据组的第三个数据为所述流量检查真值;

[0028]

(4)若长时间流量未达到稳定,则表示泵异常。

[0029]

优选的,数采子端每5s从终端获取一次流量计监测的流量检查数据,每7个流量检查数据为一组,连续滑动取值计算每组流量检查数据的标准偏差,确定所述稳定流量数据组,从所述稳定流量数据组中获得所述流量检查真值,包括如下情形:

[0030]

(1)若1分钟内,流量检查数据全部满足标准偏差小于

±

2%,且数据一致,取最后一组为所述稳定流量数据组,取所述稳定流量数据组的最后一个流量检查数据为所述流量检查真值;

[0031]

(2)若1分钟内,流量检查数据全部满足标准偏差小于

±

2%但数据不一致,取该段时间内所有组中方差最小的一组为所述稳定流量数据组,取所述稳定流量数据组的第三个流量检查数据为所述流量检查真值;

[0032]

(3)若3分钟内,每组流量检查数据的标准偏差呈现波动变小趋势,直至标准偏差小于

±

2%后流量开始达到稳定,取达到稳定后的那组数据为稳定流量数据组,取所述稳定流量数据组的第三个数据为所述流量检查真值;

[0033]

(4)若5分钟内流量未达到稳定,则表示泵异常。

[0034]

根据现场情况而定,一般1分钟左右稳定,超过3分钟没稳定的都是属于不准确的情况。并且超过3分钟没稳定,3分钟之后也稳定不了。如果超过3分钟才达到稳定,则该组数据也无法使用,应检查后重新进行数据获取。颗粒物流量的检测依赖于抽气泵的抽取,若流量长时间无法稳定,则抽气泵异常。

[0035]

优选的,每组流量检查数据的标准偏差函数为stdevp,通过如下公式计算:

[0036][0037]

其中,n为该组所有流量检查数据的个数,为该组所有流量检查数据的平均值。

[0038]

优选的,n=7,为该组7个流量检查数据的平均值。

[0039]

一种应用如上所述基于物联网的流量自动检查稳态曲线算法的方法,包括如下步骤:

[0040]

a、流量计类型选择:颗粒物流量检查质控前,选择流量计类型,进行流量计匹配;

[0041]

b、wifi设备协议匹配:连接wifi设备,从机插入流量计,主机连接数采子端,待从机连接好后,可显示流量计设备id,表明主从机连接就绪;

[0042]

c、流量计信息核查:在数采子端进行流量计信息核查,确认各参数信息无误;

[0043]

d、流量计设备就位:取下颗粒物分析仪切割头,将已接入wifi模块从机的手持流量计置于此处;

[0044]

e、质控任务开启:数采子端添加质控任务,准备进行流量质控检查;

[0045]

f、开始执行质控任务:开始流量检查,数采子端通过数据接收单元获取流量计监测的流量检查数据,根据所述基于物联网的流量自动检查稳态曲线算法获得所述流量检查真值;

[0046]

g、数采端上传数据:所述流量检查真值实时上传至流量自动检查校准平台,平台端根据所述流量检查真值生成检查曲线实时展示,并根据所述流量检查真值与所述颗粒物分析仪读数的相对误差生成检查报告;

[0047]

h、若检查结果合格:若相对误差不超过规定值,则检查结果不合格,流量检查结束;

[0048]

i、若检查结果不合格:若相对误差超过规定值,则检查结果不合格,手动输入上次检查所述流量检查真值,进行自动补偿流量校准,重新开始进行流量检查,直至检查合格,即可完成颗粒物半自动化流量检查校准,流量检查结束。

[0049]

优选的,所述颗粒物分析仪读数默认为16.67l/min,所述流量检查真值与所述颗粒物分析仪读数的相对误差由如下公式获得:

[0050]

(流量真值—颗粒物分析仪读数)/颗粒物分析仪读数*100%。

[0051]

优选的,所述流量检查真值与所述颗粒物分析仪读数的相对误差若不超过|

±

2%|,则检查结果不合格;若超过|

±

2%|,则检查结果不合格。

[0052]

优选的,所述检查报告还包括室内温度、湿度、检查曲线的开始时间和结束时间、参考流量计型号、出厂编号、上一次校准时间、下一次校准时间、斜率、截距、相关系数。

[0053]

一种应用如上所述基于物联网的流量自动检查稳态曲线算法的装置,包括数采子端、数据采集单元和流量计;所述数采子端包括流量自动检查校准平台和数据接收单元,通过usb连接;所述数据采集单元包括wifi模块和信号转换器,通过ttl连接;所述数据接收单元与所述wifi模块通过协议匹配;所述流量计与所述信号转换器通过rs232连接。

[0054]

与现有技术相比较,实施本发明,具有如下有益效果:

[0055]

(1)检测耗时短,采集三分钟数据即可完成流量校准并出具检查报告;

[0056]

(2)数据连续性高,秒级采样间隔,可实时查看数据变化情况;

[0057]

(3)明确的数据稳定性要求,数据稳定阈值设定为:<|

±

2%|偏差;

[0058]

(4)更合理的真值计算方案,对不同的数据偏差情况分别计算数据真值;

[0059]

(5)可以自动判断流量检查结果和自动进行补偿校准,减少了人为判断和人工校准造成的失误和人力成本;

[0060]

(6)对不同流量计兼容性高,可在平台端完成流量计参数管理。

附图说明

[0061]

图1流量检查质控流程图;

[0062]

图2新增流量计界面示例图;

[0063]

图3流量计编辑界面示例图;

[0064]

图4流量计匹配及从机连接界面示意图;

[0065]

图5流量检查结果示例图;

[0066]

图6流量检查报告示例图;

[0067]

图7流量检查稳态示意图;

[0068]

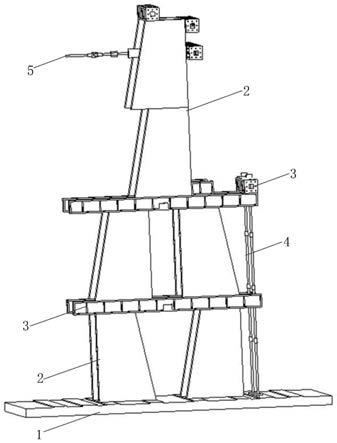

图8流量计数据采集系统示意图;

[0069]

图9数据采集单元实物图。

具体实施方式

[0070]

下面结合实施例及附图对本发明做进一步详细描述,但本发明的实施方式不限于此。

[0071]

显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0072]

实施例:

[0073]

请参阅图1-9基于物联网的流量自动检查校准装置及其系统,本发明实施的基本流程如图1所示,分为以下步骤:

[0074]

(1)流量计类型选择:颗粒物流量检查质控前,先由运维工作人员打开数采端颗粒物质控界面,并选择流量计类型,进行流量计匹配。

[0075]

(2)wifi设备协议匹配:连接wifi设备,从机插入流量计,主机连接数采端。待从机连接好后,可显示流量计设备id,表明主从机连接就绪。

[0076]

(3)流量计信息核查:在数采端进行流量计信息核查,确认各参数信息无误。

[0077]

(4)流量计设备就位:取下颗粒物分析仪切割头,将已接入wifi模块从机的手持流量计置于此处。

[0078]

(5)质控任务开启:数采端添加质控任务,点击“开始执行”,即可进行流量质控检查。

[0079]

(6)开始执行质控任务:开始流量检查,数采端获取到流量计检查数据。

[0080]

(7)数采端上传数据:流量检查数据实时上传至流量自动检查校准平台,平台端实时展示检查曲线。并将此次检查记录生成检查报告。

[0081]

(8)若检查结果不合格:手动输入上次检查流量真值,进行自动补偿流量校准,重新开始进行流量检查,直至检查合格,即可完成颗粒物半自动化流量检查校准。

[0082]

(9)结束:流量检查结束,每次检查均可生成检查报告,可查看检查详情(包括已完成的、未开始、执行中三种状态),可实时查看流量检查曲线。

[0083]

1流量计管理

[0084]

在流量检查前,需进行流量计管理,流量自动校准平台提供流量计管理功能,包括新增、编辑流量计设备的:品牌、型号、编号、运维人员、运维单位、上次检定时间、有效日期、斜率、截距等信息,还可支持检定报告上传。若平台端无对应流量计设备信息则需新增/编辑流量计,如图2、图3所示。

[0085]

2流量计连接

[0086]

平台端选择流量计后,进行流量计连接操作。将数据接收单元与平台单元相连,设置为主机;数据采集单元与校准流量计相连,设置为从机,分别打开主从机与流量计电源开关;主从机自动连接成功后,即可在流量自动检查校准平台读取到流量计的数据,如图4所示。

[0087]

3流量检查

[0088]

运维人员在数采端添加流量检查质控任务,核查流量计参数准确无误,即可点击“开始执行”。运维人员将颗粒物监测仪切割头取下,拿上手持流量计,开始进行流量质控检查,流量数据上传至平台端,平台端实时展示稳态曲线。流量检查结束后可查看检查过程详情,并将此次检查记录生成检查报告。若检查结果不合格,可手动输入上次检查流量真值,进行自动补充流量校准,重新开始进行流量检查,直至检查合格,如图5所示。

[0089]

如图6所示,流量检查报告数据说明:

[0090]

·

室内温度、湿度通过室内温湿度传感器由数采上传至平台端;

[0091]

·

开始时间和结束时间为流量检查曲线的检查时间段;

[0092]

·

参考流量计型号、出厂编号、上一次校准时间、下一次校准时间由数采端匹配;斜率、截距、相关系数根据检定报告计算得出;

[0093]

·

流量检查结果中流量计上传数据为检查曲线得到的流量稳定真值,根据稳态曲线算法计算得出;颗粒物分析仪读数默认为16.67l/min;相对误差由相对误差公式计算:(流量真值—颗粒物分析仪读数)/颗粒物分析仪读数*100%;校准与否根据相对误差阈值判断:误差》|

±

2%|时,可进行流量校准;

[0094]

流量曲线根据数采端接口获取

[0095]

流量检查稳态曲线算法

[0096]

4算法:

[0097]

数采子端每5s从终端获取一次流量计监测数据,获取3分钟内的流量数据,每7个数据为一组,连续滑动取值计算每组数据的标准偏差,直至标准偏差小于

±

2%后流量开始达到稳定,取达到稳定后的那组数据的第三个数据作为流量检查真值。若5分钟内未达到稳定,则表示泵异常。

[0098]

若1分钟内,流量检查数据全部满足标准偏差小于

±

2%,且数据一致,取最后一个数据为流量检查真值。

[0099]

若1分钟内,流量检查数据全部满足标准偏差小于

±

2%,则取1分钟内所有组中方差最小的一组为稳定流量数据组,取稳定组的第三个数据为流量检查真值。

[0100]

注:标准偏差函数为stdevp,计算公式:此处n=7,为该组7个数据平均值。

[0101]

优势:

[0102]

与现有流量检查算法相比,独创的流量检查稳态算法具有如下优势:

[0103]

(1)检测耗时短,采集三分钟数据即可完成流量校准并出具检查报告;

[0104]

(2)数据连续性高,秒级采样间隔,可实时查看数据变化情况;

[0105]

(3)明确的数据稳定性要求,数据稳定阈值设定为:<|

±

2%|偏差;

[0106]

(4)更合理的真值计算方案,对不同的数据偏差情况分别计算数据真值;

[0107]

(5)可以自动判断流量检查结果和自动进行补偿校准,减少了人为判断和人工校准造成的失误和人力成本;

[0108]

(6)对不同流量计兼容性高,可在平台端完成流量计参数管理。

[0109]

示例:

[0110]

从10:30:00开始每5s获取一个流量计监测读数,10:30:00-10:30:30:做为第一组数据,stdevp函数计算第一组数据标准偏差,结果0.406342572>|

±

0.02|不符合算法(2)、(3)标准,按照算法(1)执行。滑动取值计算第二组数据(10:30:05-10:30:35数据)标准偏差,同理计算得到3分钟内所有数据标准偏差,直至标准偏差<0.02,此例中10:30:50的标准偏差为0.018516402<0.02,该标准偏差对应得数据组为10:30:50-10:31:20,选择该组中第三个数据作为本次数据真值,即本次流量测量真值时间为10:31:00,测得流量值:16.61l/min,如表1所示:

[0111]

表1.流量检查稳态算法计算

[0112]

序号时间流量/(l/min)标准偏差110:30:0014.910.406342572210:30:0515.220.375298521310:30:1015.430.361109402410:30:1515.620.330429529510:30:2015.790.28264061610:30:2516.010.216389671710:30:3016.150.157428312810:30:3516.360.086849624910:30:4016.50.042570471010:30:4516.560.0258725291110:30:5016.590.0185164021210:30:5516.60.014846151310:31:0016.610.0117803021410:31:0516.630.0075592891510:31:1016.630.0069985421610:31:1516.640.0049487171710:31:2016.640.0063887661810:31:2516.640.0063887661910:31:3016.650.0049487172010:31:3516.650.0049487172110:31:4016.650.004517542210:31:4516.650.0034992712310:31:5016.660.0034992712410:31:5516.660.004517542510:32:0016.660.0049487172610:32:0516.660.0049487172710:32:1016.660.0063887662810:32:1516.660.0063887662910:32:2016.670.0049487173010:32:2516.670.004948717

3110:32:3016.670.0047140453210:32:3516.670.0043310:32:4016.68 3410:32:4516.68 3510:32:5016.68 3610:32:5516.68

ꢀꢀꢀꢀꢀ

[0113]

根据表1,可获得如图7所示流量检查稳态示意图。

[0114]

本发明提供了一种基于物联网的流量自动检查校准装置,所述装置包括校准流量计、流量数据采集、数据接收单元、流量自动检查校准平台单元。校准流量计测量大气颗粒物流量;流量数据采集单元直接采集流量计的读数;数据接收单元实时将数据传递给流量自动检查校准平台单元;平台单元接收流量计数据,生成校准参考值,监控流量校准系数,根据模板自动生成流量检查结果报表。

[0115]

所述校准流量计用于大气颗粒物流量检测,流量计品牌、型号、编号、运维人员、运维单位、上次检定时间、有效日期、斜率、截距等信息可在流量校准平台单元编辑保存。

[0116]

一种基于物联网的流量自动检查装置,如图8所示,包括数采子端、数据采集单元和流量计;数采子端包括流量自动检查校准平台和数据接收单元,通过usb连接;数据采集单元包括wifi模块和信号转换器,通过ttl连接;数据接收单元与wifi模块通过协议匹配;流量计与信号转换器通过rs232连接。

[0117]

数据采集单元使用塑料外壳进行整体封装,如图9所示,壳内包括电源控制开关、信号转换器、wifi模块及配套的电子电路。电源开关控制数据采集单元开启/关闭;信号转换器一端直接插入流量计,另一端与wifi模块相连;wifi模块通过ttl/rs232信号转换器直接读取流量计数据,无线发送给数据接收单元。

[0118]

所述数据接收单元使用塑料外壳进行整体封装,壳内包括电源控制开关、wifi模块、usb接口及配套电子电路。电源开关控制数据采集单元开启/关闭;wifi模块无线接收数据采集单元采集的流量计数据;数据接收单元通过usb与流量校准平台通讯。

[0119]

所述流量自动检查校准平台单元通过usb与数据接收单元通讯,实时获取流量计监测数据,生成校准参考值,监控流量校准系数;平台具备流量计管理功能,可实时查看流量校准详情,流量校准完毕后自动生成流量检查结果报表。

[0120]

以上所揭露的仅为本发明的较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。