1.本发明涉及基于rfid资产管理技术领域,特别涉及一种仪器仪表用电子标签、识读系统以及电子标签制备方法。

背景技术:

2.仪器仪表具有种类繁杂、数量众多、价格昂贵、使用频繁等特点,采购和维护工作是电力运维工作中成本支出的一项重要内容。对于仪器仪表的使用过程中的成本效益分析,现有技术采用的普遍管理办法主要是两类:一是,手工登记(常见):领用、归还、维修、检测等日常操作,均通过人工登记在册的方式进行记录。需要分析的时候,通过人工进行统计分析。二是,系统填报(较少):领用、归还、维修、检测等日常操作。通过在信息化系统中填写相关业务单据,再通过信息化系统进行统计分析。

技术实现要素:

3.发明人发现,首先,无论是采用人工登记还是系统填写单据的方式,都存在忘记登记或登记错误的情况。会直接导致后期的成本效益分析数据不准确从而影响分析的效果,进而导致数据的准确性较低或者完整性缺失;其次是操作不便,由于工作环境的原因,仪器仪表的使用人员存在不便带手机、有油污、系统操作不熟悉等各类情况,所以手工登记或通过系统、手机访问系统进行登记均存在操作不便的情况。

4.鉴于上述问题,提出了本发明以便提供一种克服上述问题或者至少部分地解决上述问题的一种仪器仪表用电子标签、识读系统以及电子标签制备方法。

5.第一方面,本发明实施例提供一种仪器仪表用电子标签,可以包括:电路板、芯片和壳体;

6.所述电路板上设置有芯片安装位,以安装所述芯片;

7.所述电路板上还设置有至少一个贯穿孔;所述电路板通过所述贯穿孔限位于所述壳体的内部;所述壳体一体注塑成型并包裹在所述电路板和所述芯片的外侧。

8.可选的,该电子标签还可以包括:位于所述壳体的外表面的标识层;所述标识层与所述壳体一体成型;或,所述标识层连接在所壳体的外表面。

9.可选的,所述壳体向外延伸形成用于固定所述电子标签的安装环。

10.可选的,所述电路板上设置有射频集成电路,所述射频集成电路用于接收射频信号,并将所述射频信号的磁信号转换为电信号,以为所述射频集成电路供电。

11.第二方面,本发明实施例提供一种仪器仪表识读系统,可以包括:仪器仪表、至少一个第一方面所述的仪器仪表用电子标签,以及至少一个用于读取所述仪器仪表用电子标签的阅读器;

12.所述仪器仪表用电子标签用于设置于所述仪器仪表上,记录所述仪器仪表的型号、数据、和/或状态;

13.所述阅读器用于识别所述仪器仪表用电子标签,并读取存储在所述仪器仪表用电

子标签上的型号、数据、和/或状态。

14.可选的,该系统还可以包括:管理平台;

15.所述管理平台包括:管理服务器和与所述管理服务器连接的终端;

16.所述管理服务器上安装有管控软件,用于接收所述阅读器读取的所述仪器仪表用电子标签上的型号、数据、和/或状态,并按照预设的算法进行对所述数据和/或所述状态进行处理;

17.所述终端,用于展示所述管控软件生成的所述仪器仪表的数据/状态变化的直方图和/或曲线变化图。

18.第三方面,本发明实施例提供一种仪器仪表用电子标签的制备方法,该方法可以包括:

19.电路板定制;

20.在定制好的电路板上进行芯片smt贴片,以形成电子标签的半成品;

21.对贴片后的半成品使用自动光学检测机进行检测,以剔除异常半成品;

22.在所述半成品进行点胶操作后,对所述芯片进行初始化;

23.对初始化后的半成品进行外壳注塑,使用rfid检测机进行检测后,以得到所述电子标签。

24.可选的,所述电路板定制具体可以包括:

25.将获得的电路板烘烤3~5小时,烘烤温度为130~160℃;

26.将烘烤后的电路板按照预设的孔位进行开孔;

27.对开孔后的电路板以板间距5~8cm使用磨刷机进行磨板处理后,使用涂料机进行涂料;

28.对涂料后的电路板进行二次烘烤,烘烤时间10~30分钟,烘烤温度为60~80℃;

29.使用显影机对二次烘烤后的电路板进行显影操作,以得到预设的电路图形;

30.使用蚀刻机对显影操作后的电路板在45~60℃,ph值为8~9,波美度为20~28的条件下,进行蚀刻处理,并于50~60℃的温度条件下去膜4~10分钟;

31.对去膜处理后的电路板进行沉金/喷锡,以得到定制好的电路板。

32.可选的,所述在定制好得到电路板上进行芯片smt贴片,具体可以包括:

33.将定制好的电路板在烘烤温度100~140℃的条件下烘烤100~140分钟;

34.将烘烤后的电路板进行印锡;

35.将所述芯片贴附在印锡后的电路板后,过回流炉进行焊接;

36.对焊接后的芯片和电路板进行质检,以实现芯片smt贴片。

37.可选的,所述对初始化后的半成品进行外壳注塑,可以包括:

38.对所述半成品进行一次注塑和二次注塑,形成完整的外壳后以得到所述电子标签。

39.本发明实施例中提供的上述技术方案的有益效果至少包括:

40.本发明实施例中提供了一种仪器仪表用电子标签、识读系统以及电子标签制备方法,该方法可以包括:电路板定制;在定制好的电路板上进行芯片smt贴片,以形成电子标签的半成品;对贴片后的半成品使用自动光学检测机进行检测,以剔除异常半成品;在所述半成品进行点胶操作后,对所述芯片进行初始化;对初始化后的半成品进行外壳注塑,使用

rfid检测机进行检测后,以得到所述电子标签。通过上述工艺流程制作出的仪器仪表用电子标签,能够应用于仪器仪表的标识,且适用于工业大规模生产。

41.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

42.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

43.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

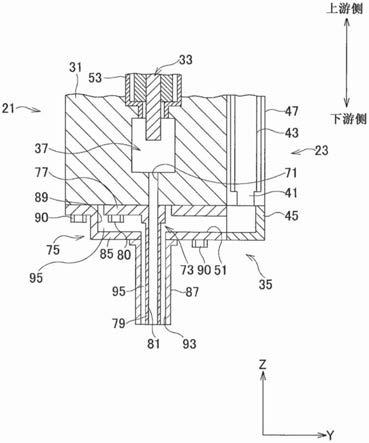

44.图1为本发明实施例1中提供的仪器仪表用电子标签的整体结构示意图;

45.图2为本发明实施例1中提供的电子标签的爆炸示意图之一;

46.图3为本发明实施例1中提供的电子标签的爆炸示意图之二;

47.图4为本发明实施例2中提供的识读系统的结构示意图;

48.图5为本发明实施例3中提供的电子标签制备方法的流程图;

49.图6为本发明实施例3中提供的电路板定制的流程图之一;

50.图7为本发明实施例3中提供的电路板定制的流程图之二;

51.图8为本发明实施例3中提供的芯片smt贴片的流程图;

52.其中,1为仪器仪表用电子标签;2为仪器仪表;3为阅读器;4为管理平台;5为警报设备;

53.11为电路板;12为芯片;13为壳体;14为标识层;41为管理服务器;42为终端;

54.121为芯片安装位;122为贯穿孔;131为上壳体;132为下壳体;133为限位柱;134为安装环;

55.1311为第一连接部;1321为第二连接部。

具体实施方式

56.下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

57.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”、“远”、“近”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

58.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本

发明中的具体含义。

59.实施例1

60.发明人基于长期对设备物资管理的认知,认为在物联网高速推进过程中,rfid(射频识别)传感技术正快速地进入各个应用领域,其提供了稳定可靠的数字通信与测量,rfid标签、相应的监测系统随之而生。

61.本发明实施例1中提供了一种仪器仪表用电子标签,参照图1~图3所示,该电子标签1可以包括:电路板11、芯片12和壳体13;

62.电路板12上设置有芯片安装位121,以安装芯片11;

63.电路板12上还设置有至少一个贯穿孔122;电路板12通过贯穿孔122限位于壳体13的内部;壳体13一体注塑成型并包裹在电路板12和芯片11的外侧。

64.本发明实施例中提供的上述仪器仪表用电子标签,通过电子记录其连接的仪器仪表的数据,以避免了人工登记时忘记登记或者错误登记的弊端,且避免了操作人员、巡检人员直接对仪器仪表的操作,避免了污手带来的弊端,或者避免了由于对仪器仪表不熟悉而无法正常读取数据的发生。

65.优选的,本发明实施例中使用一体成型的壳体,这样使得整体电子标签密封性以及防护性都能达到高要求指标。同时,一体成型的电子标签便于对内部电子元器件进行防护,达到产品在高温高压、潮湿等恶劣环境中应用的目的。

66.当然,上述壳体13为分体设计时,壳体13可以包括上壳体131和下壳体132;上壳体131和/或下壳体132的内表面设置有与贯穿孔122匹配的限位柱133,上壳体131的内表面设置有第一连接部1311,下壳体132的内表面设置有第二连接部1321,上壳体131和下壳体132通过第一连接部1311和第二连接部1321可拆卸连接。

67.在另一个可选的实施例中,参照图2所示,该电子标签还可以包括:位于壳体13的外表面的标识层14;标识层14与壳体13一体成型;或,标识层14连接在壳体13的外表面。本发明实施例中的上述标识层的表面上印刷或激光打码有仪器仪表的身份标识,如号段、条码等详细信息。该标识层的材质为pet材料制成,当然还可以选择铜版纸或高性能工程塑料等材料,本发明实施例对此并不作具体限定。

68.在另一个可选的实施例中,参照图2和图3所示,壳体13向外延伸形成用于固定电子标签的安装环134。上述安装环可以使用扎带固定在仪器仪表上,近距离标识可以便于读取和记录仪器仪表的数据、状态等。

69.在另一个可选的实施例中,上述芯片与电路板上的电路通过焊接方式连接。需要说明的是,为了使得上述芯片和电路板上的电路信号更加稳定,形成稳定的回路,因此,使用焊接的方式将上述芯片和电路板上的电路连接。

70.在另一个可选的实施例中,上述电路板上设置有射频集成电路,射频集成电路用于接收射频信号,并将射频信号的磁信号转换为电信号,以为射频集成电路供电。本发明实施例中提供的上述射频集成电路,能够将电磁信号转换为电信号,为上述电路供电,实现无源电子标签的要求。

71.实施例2

72.基于同一发明构思,本发明实施例中还提供了一种仪器仪表识读系统,参照图4所示,该系统可以包括:仪器仪表2、至少一个实施例1中的仪器仪表用电子标签1,以及至少一

个用于读取仪器仪表用电子标签1的阅读器3;

73.仪器仪表用电子标签1用于设置于仪器仪表2上,记录仪器仪表2的型号、数据、和/或状态;

74.阅读器3用于识别仪器仪表用电子标签1,并读取存储在仪器仪表用电子标签1上的型号、数据、和/或状态。

75.在一个可选的实施例中,上述阅读器可以包括射频天线,射频天线将识读指令通过射频信号发送给仪器仪表用电子标签;

76.电路板上的射频集成电路接收射频信号,并将射频信号的磁信号转换为电信号,以为射频集成电路供电。

77.在另一个可选的实施例中,该系统还可以包括:管理平台4;

78.管理平台4可以包括:管理服务器41和与管理服务器41连接的终端42;

79.管理服务器41上安装有管控软件,用于接收阅读器3读取的仪器仪表用电子标签1上的型号、数据、和/或状态,并按照预设的算法进行对数据和/或状态进行处理;

80.终端42用于展示管控软件生成的仪器仪表数据/状态变化的直方图和/或曲线变化图。

81.在另一个可选的实施例中,该系统还可以包括:与管理平台4连接的警报设备5;

82.管理服务器41还用于根据数据/状态生成警报信息,并将警报信息发送给警报设备5;

83.警报设备5根据警报信息发出相应的警报。

84.本发明实施例中提供的上述系统,通过阅读器可以便携式的读取仪器仪表的各种数据,基于rfid原理,可以群读式实现对机房或者仓库中的各种仪器仪表快速识读,也能够快速定位仪器仪表的位置。优选的,上述阅读器可以设置于机房中组件读取网络,当然,也可以是将上述阅读器的天线设置于该读取网络中。将读取的仪器仪表的数据/状态反馈给管理平台,管理平台可以基于设置的软件系统对上述数据/状态进行管控,以展示给管理人员或者发出相应的警报信息。上述警报设备可以设置于仪器仪表的机房,也可以设置在管理平台端,接收警报信息并发出相应的警报,进一步提高了巡检或者资产管理的安全性。

85.实施例3

86.本发明实施例3中提供了一种仪器仪表用电子标签的制备方法,参照图5所示,该方法可以包括以下步骤:

87.步骤s51、电路板定制。

88.步骤s52、在定制好的电路板上进行芯片smt贴片,以形成电子标签的半成品。

89.步骤s53、对贴片后的半成品使用自动光学检测机进行检测,以剔除异常半成品。

90.步骤s54、在半成品进行点胶操作。点胶的目的是将芯片四周点胶填充,以对芯片进行固定。

91.步骤s55、对芯片进行初始化。

92.步骤s56、对初始化后的半成品进行外壳注塑,使用rfid检测机进行检测后,以得到电子标签。需要说明的是,本步骤中的上述rfid检测机为voyanticy检测机进行检测,以检测出上述rfid芯片是否能够正常使用。

93.步骤s57、对电子标签进行一致性检测后进行包装。

94.本发明实施例中提供的上述电子标签的制备方法,通过上述工艺流程制作出的仪器仪表用电子标签,能够应用于仪器仪表的标识,且适用于工业大规模生产。

95.在一个具体的实施例中,参照图6和图7所示,上述电路板定制具体可以包括以下步骤:

96.步骤s61、将获得的电路板烘烤3~5小时,烘烤温度为130~160℃。

97.步骤s62、将烘烤后的电路板按照预设的孔位进行开孔。

98.步骤s63、对开孔后的电路板以板间距5~8cm使用磨刷机进行磨板处理后,使用涂料机进行涂料。

99.步骤s64、对涂料后的电路板进行二次烘烤,烘烤时间10~30分钟,烘烤温度为60~80℃。

100.步骤s65、使用显影机对二次烘烤后的电路板进行显影操作,以得到预设的电路图形。

101.步骤s66、使用蚀刻机对显影操作后的电路板在45~60℃,ph值为8~9,波美度为20~28的条件下,进行蚀刻处理,并于50~60℃的温度条件下去膜4~10分钟。

102.步骤s67、对去膜处理后的电路板进行沉金/喷锡,以得到定制好的电路板。

103.本发明实施例中提供的上述电路板定制方法,能够定制出适用于rfid芯片的电路板,且适用于大规模制备。

104.在另一个具体的实施例中,参照图8所示,在定制好得到电路板上进行芯片smt贴片,具体可以包括:

105.步骤s81、将定制好的电路板在烘烤温度100~140℃的条件下烘烤100~140分钟。

106.步骤s82、将烘烤后的电路板进行印锡。

107.步骤s83、将芯片贴附在印锡后的电路板。

108.步骤s84、定位。

109.步骤s85、过回流炉进行焊接。

110.步骤s86、对焊接后的芯片和电路板进行质检,以实现芯片smt贴片。

111.在一个可选的实施例中,对初始化后的半成品进行外壳注塑,包括:

112.对半成品进行一次注塑和二次注塑,形成完整的外壳后以得到电子标签。

113.本发明实施例中使用注塑机进行两次注塑,以实现对芯片和电路板全部塑封,塑封时会通过贯穿孔限位,这样固定的更加稳定,使得该电子标签一体化结构更稳定。

114.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。本公开并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本公开的范围仅由所附的权利要求来限制。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。