1.本发明涉及流程工业技术领域,尤其涉及一种基于多指标融合的流程工业控制辨识可信度分析方法、系统、设备以及介质。

背景技术:

2.流程工业的控制广泛存在于人类生活和生产的各个领域中,对流程工业过程进行快速精确的控制有着极其重要的实际价值和经济效益。在流程工业生产装置中,比例、积分、微分控制(简称pid控制)策略应用最为广泛,90%以上的自动控制回路均采用了pid控制策略,而pid控制器的控制效果主要依赖于控制参数的选择。由于受到工艺、设备、生产负荷以及仪表等内外因素的影响,装置中高达60%的控制回路存在着不同程度的性能缺陷,针对这些回路的性能改进的工作量巨大,然而企业中系统维护工程师却有限。回路问题定位困难,人工进行参数整定难度也很高,因此,采用自动化软件工具和算法进行pid控制器参数整定的工作有着重要的价值和意义。目前最常见的pid控制器参数整定方法为内模法,即通过系统辨识方法得到被控对象的过程模型,采用内模原理从过程模型特性中得到pid参数进行控制。

3.先进过程控制(advanced process control,apc)同样是流程工业领域应用较为广泛的控制策略,是对那些不同于常规单回路控制,并具有比常规pid控制更好的控制效果的控制策略的统称。目前应用最为广泛的apc控制方案为模型预测控制(model predictive control,mpc),通过合理运用mpc控制方法,实现企业的提质,降本,增效,能为流程工业企业带来巨大的经济效益。但是,顾名思义,模型预测控制的控制效果同样依赖于被控对象的过程模型,模型建立的准确与否直接决定着控制器的控制效果。近些年,面向变工况,时变的过程,自适应模型的控制策略也不断发展,以实现更优良的控制需求,这需要对被控对象的模型进行精准的辨识和评价。

4.无论是pid控制还是apc控制,控制模型的精确程度都对控制器参数整定和控制器的控制效果有着极其重大的影响和意义。因此,在辨识阶段,就需要一种有效的策略和手段,对被控对象模型的辨识可信度进行分析和评价。流程工业过程辨识模型的评价往往需要对其准确性和适应性进行多维度的描述,以适应流程工业现场非线性,变工况,难以准确描述的特性。但是,现有的应用于流程工业过程控制的辨识模型可信度分析方法比较稀缺和单一,往往都是依赖于简单的基于误差的数据分析方法,例如误差积分准则(iste),平方误差积分准则(ies)等,这些方案往往仅关注辨识过程数据本身的特性及模型拟合的近似度。若仅仅采用此类指标进行流程工业控制辨识可信度分析方法,一则是给出的指标受到不同回路类型和数据大小影响,指标值高低不一,难以统一判断,二则是容易造成部分广泛存在大量仪表噪声和外部干扰的回路的计算结果偏低,而部分相对稳定的过程或数据计算偏高,无法在同一维度进行分析评价,容易对用户产生误导。且现场工业过程往往存在许多工况和控制回路类型,除了在这一数据的辨识结果准确外,模型本身往往需要有一定的泛化能力,防止出现“过拟合”情况,而单一的基于误差的数值评价在这几方面都无法满足对

辨识效果进行合理评价要求。

5.为了排除噪声和扰动影响对控制辨识的干扰,并由此判断模型的适应和泛化能力,部分辨识方案采用评价模型与过程输出残差序列的白色性来评价辨识的可信度。若残差序列是(或者近似是)零均值的白噪声序列,则认为该辨识结果的适应性和泛化能力好,否则则不好。这一方案有效解决了“唯偏差”论容易受到噪声和外部干扰影响的情况,且能检验模型受到“过拟合情况”的影响,但一旦辨识数据本身激励不足或相对平缓,此时辨识得到的残差序列往往来自于过程存在的部分噪声或外部干扰,忽略了对象本身的特性,无法给出基于模型本身数值准确度上的评价,有一定的局限性。

6.因此,对于流程工业控制辨识可信度分析问题,目前尚无一种通用性和适应性强的方案解决。现有方案往往是根据不同的对象类型和特性采用不同的评价方案,分析结果仍然需要有经验工程师人工进一步判断,有一定的技术门槛。这为采用自动化软件工具和算法进行流程工业自动控制效果提升的实施和推广带来了一定困难。

技术实现要素:

7.(一)要解决的技术问题

8.鉴于现有技术的上述缺点、不足,本发明提供一种基于多指标融合的流程工业控制辨识可信度分析方法、系统、设备以及介质,其解决了流程工业过程控制器设计过程中被控对象模型难以评价的技术问题。

9.(二)技术方案

10.为了达到上述目的,本发明采用的主要技术方案包括:

11.第一方面,本发明实施例提供一种基于多指标融合的流程工业控制辨识可信度分析方法,包括:

12.通过对待辨识对象进行辨识得到辨识模型;

13.基于准确度损失函数对所述辨识模型进行辨识结果准确度检验,得到辨识可信度结果;

14.基于残差自相关的辨识适应性对所述待辨识模型的泛化能力进行检验,得到泛化相关系数;

15.通过基于专家经验的模糊自适应规则对所述辨识可信度结果和所述泛化相关系数进行模糊自适应融合,得到最终可信度指标。

16.可选地,通过对待辨识对象进行辨识得到辨识模型包括:

17.依据待辨识对象的输入输出时序数据构建描述所述待辨识对象行为的辨识模型;

18.其中,所述待辨识对象的输入输出时序数据分别为:{u(k)}、{z(k)},所述待辨识对象为:z(k)=g(z-1

)u(k) n(z-1

)v(k);所述辨识模型为:和

19.可选地,基于准确度损失函数对所述辨识模型进行辨识结果准确度检验,得到辨识可信度结果包括:

20.针对所述待辨识对象,确定如下准确度损失函数:

21.f(r,f(r),y)=sign(|f(r)-y|-ε

×

pv

range

)

[0022][0023]

式中,r为待辨识控制回路的设定值,y为待辨识控制回路的测量值,f(r)为将所述设定值输入到所述辨识模型中得到的辨识输出,pv

range

为辨识输出的数据段的量程范围,ε为期望准确度阈值参数;

[0024]

基于所述准确度损失函数,得出如下辨识可信度结果:

[0025][0026]

式中,rj为待辨识控制回路某一时刻的设定值,yj为待辨识控制回路当前时刻的测量值,f(rj)为当前时刻的辨识输出,i和j的最大值为选取的辨识数据段长度。

[0027]

可选地,基于残差自相关的辨识适应性对所述待辨识模型的泛化能力进行检验,得到泛化相关系数包括:

[0028]

基于所述辨识模型,获得待辨识对象输出的残差序列;

[0029]

依据所述残差序列和零均值的白噪声序列,初步检验所述辨识模型的泛化能力;

[0030]

依据残差序列和待辨识对象的过去输入值的相关性,进一步检验所述辨识模型的泛化能力,并采用皮尔逊相关系数进行定量描述,得到泛化相关系数:

[0031]

依据初步检验的结果,对进一步检验得到的泛化相关系数进行校正,过程如下:

[0032][0033]

其中,r

*

表示通过残差序列是否为零均值白噪声判断校正后的皮尔逊相关系数,ε(k)为残差序列,r

·

为泛化相关系数。

[0034]

可选地,

[0035]

所述残差公式为:

[0036]

针对所述辨识模型的初步检验通过如下公式完成:

[0037][0038]

式中,所述零均值的白噪声序列为

[0039]

所述泛化相关系数表达式为:

[0040][0041]

式中,x和y分别为辨识模型的输入值和对象的残差两组数据,泛化相关系数r

·

的值介于

–

1与 1之间,即-1≤r

·

≤ 1。

[0042]

可选地,通过基于专家经验的模糊自适应规则对所述辨识可信度结果和所述泛化相关系数进行模糊自适应融合,得到最终可信度指标包括:

[0043]

获取待辨识数据的相对激励大小和待辨识对象的响应时间;

[0044]

基于待辨识对象并结合专家经验,利用高斯型隶属函数和/或三角形隶属函数建立待辨识数据的相对激励大小的隶属度函数、响应时间的隶属度函数、辨识可信度结果权重的隶属度函数以及泛化相关系数的权重的隶属度函数;

[0045]

依据所述相对激励大小的隶属度函数和所述响应时间的隶属度函数分别对所述相对激励大小和所述响应时间进行模糊化处理;

[0046]

基于待辨识对象并结合专家经验,依据实际过程的对象特性和数据特性建立模糊规则表;

[0047]

依据模糊化后的相对激励大小的值、对象响应时间的值、相对激励大小的隶属度函数以及响应时间的隶属度函数,结合所述模糊规则表进行模糊推理,得到包含辨识可信度结果权重和泛化相关系数的权重的模糊推理结果;

[0048]

通过所述待辨识数据的相对激励大小的权重的隶属度函数和所述泛化相关系数的权重的隶属度函数对所述模糊推理结果进行解模糊化,得到所述辨识可信度结果的权重值和所述泛化相关系数的的权重值及准确度阈值;

[0049]

基于所述辨识可信度结果的权重、所述泛化相关系数的权重以及准确度阈值,得到最终可信度指标;

[0050]

其中,所述待辨识数据为待辨识对象的输入数据,所述待辨识数据的相对激励大小为xe以及待辨识对象的响应时间为ts,权重值为k1以及期望准确度阈值为ε,且满足如下条件:0<xe<100%,2s<ts<1000s,0<k1<1,0%<ε<30%;

[0051]

所述模糊规则表包括:由所述语言变量组合而成的多条输出权重的模糊规则和多条期望准确度的模糊规则,所述所述语言变量包括:负大(nl),负中(nm),负小(ns),零(ze),正小(ps),正中(pm),正大(pl)七个语言变量。

[0052]

可选地,

[0053]

基于所述模糊规则表的模糊推理形式包括:

[0054]

if e=a

i and if ec=b

j then u1=c

ji

[0055]

if e=a

i and if ec=b

j then u2=c

ji

[0056]

其中,ai、bj、u1、u2为相对激励大小xe,响应时间ts和输出权重及期望准确度阈值的模糊子集;

[0057]

所述最终可信度指标为:

[0058]

y=k1×

r1 k2×r*

[0059]

k1=1-k2[0060]

其中,k1和k2分别为所述辨识可信度结果的权重和所述泛化相关系数的权重。

[0061]

第二方面,本发明实施例提供一种基于多指标融合的流程工业控制辨识可信度分析系统,包括:

[0062]

辨识模块,用于通过对待辨识对象进行辨识得到描述所述待辨识对象行为的辨识模型;

[0063]

准确度检验模块,用于基于准确度损失函数对所述辨识模型进行辨识结果准确度

检验,得到辨识可信度结果;

[0064]

泛化能力检验模块,用于基于残差自相关的辨识适应性对所述待辨识模型的泛化能力进行检验,得到泛化相关系数;

[0065]

模糊自适应融合模块,用于通过基于专家经验的模糊自适应规则对所述辨识可信度结果和所述泛化相关系数进行模糊自适应融合,得到最终可信度指标。

[0066]

第三方面,本发明实施例提供一种基于多指标融合的流程工业控制辨识可信度分析设备,包括:

[0067]

至少一个数据库;

[0068]

以及与所述至少一个数据库通信连接的存储器;

[0069]

其中,所述存储器存储有可被所述至少一个数据库执行的指令,所述指令被所述至少一个数据库执行,以使所述至少一个数据库能够执行如上所述的一种基于多指标融合的流程工业控制辨识可信度分析方法。

[0070]

第四方面,本发明实施例提供一种计算机可读介质,其上存储有计算机可执行指令,所述可执行指令被处理器执行时实现如上所述的一种基于多指标融合的流程工业控制辨识可信度分析方法。

[0071]

(三)有益效果

[0072]

本发明针对于流程工业控制辨识可信度难以合理定量分析的问题,采用基于准确度损失函数进行了辨识结果准确度检验以及基于残差自相关的辨识适应性检验,并利用模糊自适应规则对两种进行指标合理融合。本发明所给出的可信度指标既能有效保证对模型准确度的判断,排除噪声和外部扰动对辨识结果的影响,同时也能也有效检验模型的泛化能力。更关键的是,本发明利用模糊自适应规则量化了专家经验,将指标进行自适应融合,并对其中关键参数进行自适应校正,降低了该指标实际运用的使用门槛,提高了可信度结果的准确度。

附图说明

[0073]

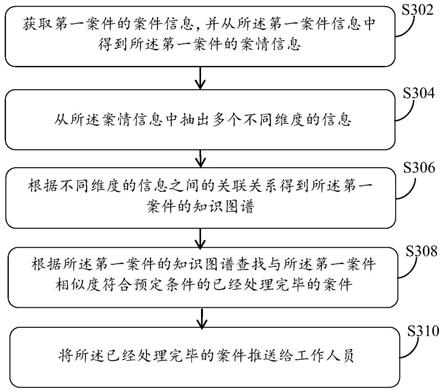

图1为本发明实施例提供的一种基于多指标融合的流程工业控制辨识可信度分析方法的流程示意图;

[0074]

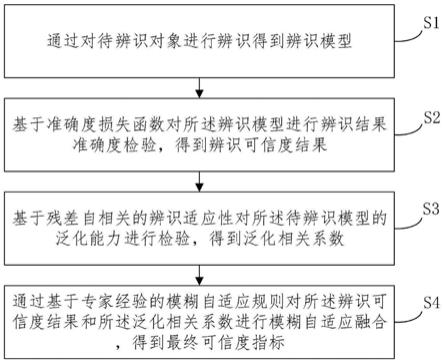

图2为本发明实施例提供的一种基于多指标融合的流程工业控制辨识可信度分析方法的步骤s3的具体流程示意图;

[0075]

图3为本发明实施例提供的一种基于多指标融合的流程工业控制辨识可信度分析方法的步骤s4的具体流程示意图;

[0076]

图4为本发明实施例提供的一种基于多指标融合的流程工业控制辨识可信度分析方法的模糊自适应过程示意图;

[0077]

图5为本发明实施例提供的一种基于多指标融合的流程工业控制辨识可信度分析方法的待辨识数据的相对激励大小的隶属度函数示意图;

[0078]

图6为本发明实施例提供的一种基于多指标融合的流程工业控制辨识可信度分析方法的待辨识对象的响应时间的隶属度函数示意图;

[0079]

图7为本发明实施例提供的一种基于多指标融合的流程工业控制辨识可信度分析方法的待辨识数据的相对激励大小的权重值隶属度函数示意图;

[0080]

图8为本发明实施例提供的一种基于多指标融合的流程工业控制辨识可信度分析方法的期望准确度阈值的隶属度函数示意图;

[0081]

图9为本发明实施例提供的一种基于多指标融合的流程工业控制辨识可信度分析方法的第一具体实施例;

[0082]

图10为本发明实施例提供的一种基于多指标融合的流程工业控制辨识可信度分析方法的第二具体实施例;

[0083]

图11为本发明实施例提供的一种基于多指标融合的流程工业控制辨识可信度分析方法的第三具体实施例;

[0084]

图12为本发明实施例提供的一种基于多指标融合的流程工业控制辨识可信度分析方法的第四具体实施例;

[0085]

图13为本发明实施例提供的一种基于多指标融合的流程工业控制辨识可信度分析方法的第五具体实施例;

[0086]

图14为本发明实施例提供的一种基于多指标融合的流程工业控制辨识可信度分析方法的第六具体实施例;

[0087]

图15为本发明实施例提供的一种基于多指标融合的流程工业控制辨识可信度分析系统的组成示意图;

[0088]

图16为本发明实施例提供的一种基于多指标融合的流程工业控制辨识可信度分析方法的整体流程示意图。

[0089]

【附图标记说明】

[0090]

100:辨识可信度分析系统;

[0091]

110:辨识模块;

[0092]

120:准确度检验模块;

[0093]

130:泛化能力检验模块;

[0094]

140:模糊自适应融合模块。

具体实施方式

[0095]

为了更好地解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明作详细描述。

[0096]

如图1所示,本发明实施例提出的一种基于多指标融合的流程工业控制辨识可信度分析方法,包括:首先,通过对待辨识对象进行辨识得到辨识模型;其次,基于准确度损失函数对所述辨识模型进行辨识结果准确度检验,得到辨识可信度结果;接着,基于残差自相关的辨识适应性对所述待辨识模型的泛化能力进行检验,得到泛化相关系数;最后,通过基于专家经验的模糊自适应规则对所述辨识可信度结果和所述泛化相关系数进行模糊自适应融合,得到最终可信度指标。

[0097]

本发明针对于流程工业控制辨识可信度难以合理定量分析的问题,采用基于准确度损失函数进行了辨识结果准确度检验以及基于残差自相关的辨识适应性检验,并利用模糊自适应规则对两种进行指标合理融合。本发明所给出的可信度指标既能有效保证对模型准确度的判断,排除噪声和外部扰动对辨识结果的影响,同时也能也有效检验模型的泛化能力。更关键的是,本发明利用模糊自适应规则量化了专家经验,将指标进行自适应融合,

并对其中关键参数进行自适应校正,降低了该指标实际运用的使用门槛,提高了可信度结果的准确度。

[0098]

为了更好地理解上述技术方案,下面将参照附图更详细地描述本发明的示例性实施例。虽然附图中显示了本发明的示例性实施例,然而应当理解,可以以各种形式实现本发明而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更清楚、透彻地理解本发明,并且能够将本发明的范围完整的传达给本领域的技术人员。

[0099]

具体地,本发明提供一种基于多指标融合的流程工业控制辨识可信度分析方法,包括:

[0100]

s1、通过对待辨识对象进行辨识得到辨识模型。

[0101]

在流程工业对象的控制过程中,绝大多数的控制器的设计和控制参数的选取都依赖于通过系统辨识得到的数学模型。系统辨识是指通过对系统的先验知识,结合系统的输入输出时序数据来确定描述系统行为的数学模型。在过程控制领域,常见的数学模型有传递函数模型,状态空间模型等。

[0102]

进一步地,步骤s1包括:

[0103]

依据待辨识对象的输入输出时序数据构建描述所述待辨识对象行为的辨识模型;其中,所述待辨识对象的输入输出时序数据分别为:{u(k)}、{z(k)},所述待辨识对象为:z(k)=g(z-1

)u(k) n(z-1

)v(k);所述辨识模型为:和

[0104]

s2、基于准确度损失函数对所述辨识模型进行辨识结果准确度检验,得到辨识可信度结果。

[0105]

针对得到的辨识模型,一般首先对模型进行基于其数值准确度既辨识误差上的评价。为此,本发明定义了准确度损失函数,通过计算辨识模式结果和实际过程的误差范围,采用定性的的百分比指标替代如误差积分准则(iste)、平方误差积分准则(ies)等数值类指标。这种基于百分比的评价方式解决了流程行业中不同回路类型或者同一类型不同工况下的数值指标往往位于不同量级,使用者难以建议同一的评价标准的问题。

[0106]

具体运算过程如下:

[0107]

给定ε>0,对于控制回路设定值r,控制回路测量值y和辨识输出f(r),定义对应于f(r)的准确度损失函数f(r,f(r),y)为:

[0108]

f(r,f(r),y)=sign(|f(r)-y|-ε

×

pv

range

)

[0109]

其中,符号函数:

[0110][0111]

pv

range

表示辨识输出数据段的量程范围,ε是设置的期望准确度阈值参数,一般和现场控制回路本身的类型特性及待辨识数据的特性相关。ε是一个待定参数,一般情况下需要现场工程师根据人工的经验选择,在本发明中,通过结合专家规则的自适应策略,实现了指标融合过程中的ε的自适应,在后文中会提到具体过程。

[0112]

设定rj为回路某一时刻的设定值,yj为回路该时刻的测量值,f(rj)为这一时刻点的对象辨识输出。则对于任意的待辨识回路数据组,基于准确度损失函数的辨识可信度结果ri定义为:

[0113][0114]

s3、基于残差自相关的辨识适应性对所述待辨识模型的泛化能力进行检验,得到泛化相关系数。

[0115]

基于误差的评判方法能较好的量化模型的准确程度,但是容易受到实际过程中的仪表噪声和外部干扰影响噪声评价结果偏低。本发明中采用基于准确度损失函数的辨识结果准确度检验通过设定期望准确度阈值一定程度上改善了这一问题,但是针对基于误差方法的另一问题:模型在不同工况和数据条件下的泛化能力评价则无能为力。为了解决这一问题,本发明引入了基于残差自相关的辨识适应性检验来进一步评价辨识模型的优劣程度,以此来判断模型的泛化能力好坏,并采用了结合专家经验的模糊自适应规则,将不同维度的指标结果进行融合,解决了流程工业控制辨识可信度分析问题。

[0116]

如图2所示,步骤s3包括:

[0117]

s31、基于所述辨识模型,获得待辨识对象输出的残差序列。

[0118]

s32、依据所述残差序列和零均值的白噪声序列,初步检验所述辨识模型的泛化能力。

[0119]

s33、依据残差序列和待辨识对象的过去输入值的相关性,进一步检验所述辨识模型的泛化能力,并采用皮尔逊相关系数进行定量描述,得到泛化相关系数。

[0120]

s34、依据初步检验的结果,对进一步检验得到的泛化相关系数进行校正,过程如下:

[0121][0122]

其中,r

*

表示通过残差序列是否为零均值白噪声判断校正后的皮尔逊相关系数,ε(k)为残差序列,r

·

为泛化相关系数。

[0123]

已知待辨识模型的输入输出数据分别为:{u(k)}、{z(k)}。假设实际过程对象的模型类如下所示:

[0124]

z(k)=g(z-1

)u(k) n(z-1

)v(k)

[0125]

假设利用辨识方法得到过程对象过程对应的传递函数为:和则过程的输出残差可以写为:

[0126][0127]

如果下表达式式成立,即:随着序列长度n的增加,残差序列越来越接近于零均值的白噪声序列,则认为该模型的较好的泛化能力,否则模型则不好。

[0128][0129]

在模型接近于零均值的白噪声基础上,为了进一步检验模型的泛化能力,采用了自相关系数检验的方法,通过进一步辨识结果残差和模型过去输入值的相关性来验证辨识结果的泛化能力。

[0130]

假设对象的残差为ε(k),模型输入值为u(k),可以得到两者的相关性结果如下所示:

[0131][0132]

为了实现对相关性结果的量化评价,本发明采用了pearson相关系数,表达式如下:

[0133][0134]

其中,x和y是待评价相关系数的两组数据,泛化相关系数r

·

的值介于

–

1与 1之间,即-1≤r

·

≤ 1。其性质如下:

[0135]

当r

·

>0时,表示两变量正相关,r

·

<0时,两变量为负相关。

[0136]

当|r

·

|=1时,表示两变量为完全线性相关,即为函数关系。

[0137]

当r

·

=0时,表示两变量间无线性相关关系。

[0138]

当0<|r

·

|<1时,表示两变量存在一定程度的线性相关。且|r

·

|越接近1,两变量间线性关系越密切;|r

·

|越接近于0,表示两变量的线性相关越弱。

[0139]

s4、通过基于专家经验的模糊自适应规则对所述辨识可信度结果和所述泛化相关系数进行模糊自适应融合,得到最终可信度指标。

[0140]

基于准确度损失函数的辨识可信度结果表示了模型的准确性,pearson相关系数表示了模型的泛化能力,为了采用统一指标对流程工业控制辨识可信度进行分析,本发明提出了基于模糊自适应规则的指标融合方法。

[0141]

如图3所示,步骤s4包括:

[0142]

s41、获取待辨识数据的相对激励大小和待辨识对象的响应时间。

[0143]

s42、基于待辨识对象并结合专家经验,利用高斯型隶属函数和/或三角形隶属函数建立待辨识数据的相对激励大小的隶属度函数、响应时间的隶属度函数、辨识可信度结果权重的隶属度函数以及泛化相关系数的权重的隶属度函数。

[0144]

s43、依据所述相对激励大小的隶属度函数和所述响应时间的隶属度函数分别对所述相对激励大小和所述响应时间进行模糊化处理。

[0145]

s44、基于待辨识对象并结合专家经验,依据实际过程的对象特性和数据特性建立模糊规则表。其中,所述实际过程的对象特性包括:流程行业过程中的各种被控对象类型(如温度,压力,流量,液位等),过程的动态响应速度等,所述数据特性包括辨识数据的激励程度、过程数据的噪声情况。

[0146]

s45、依据模糊化后的相对激励大小的值、对象响应时间的值、相对激励大小的隶属度函数以及响应时间的隶属度函数,结合所述模糊规则表进行模糊推理,得到包含辨识可信度结果权重和泛化相关系数的权重的模糊推理结果。

[0147]

s46、通过所述待辨识数据的相对激励大小的权重的隶属度函数和所述泛化相关系数的权重的隶属度函数对所述模糊推理结果进行解模糊化,得到所述辨识可信度结果的权重值和所述泛化相关系数的的权重值及准确度阈值。

[0148]

s47、基于所述辨识可信度结果的权重、所述泛化相关系数的权重以及准确度阈值,得到最终可信度指标。

[0149]

基于准确度损失函数的辨识可信度结果ri表示了模型的准确性,基于pearson的相关系数表示了模型的泛化能力,为了采用统一指标对流程工业控制辨识可信度进行分析,本发明提出了基于模糊自适应规则的指标融合方法。

[0150]

假设在最终指标中,模型准确性所占权重为k1,模型的泛化能力所占权重为k2,则融合后的模型可信度结果y可以表示为:

[0151]

y=k1×

r1 k2×r*

[0152]

k1=1-k2[0153]

其中,r

*

表示通过残差序列是否为零均值白噪声判断校正后的pearson相关系数,当残差序列越接近零均值白噪声,则校正后的相关系数值越大,反之则越低,具体表达式如下所示:

[0154][0155]

权重值k1和k2采用模糊自适应规则给出。在指标的融合过程中,工程师往往对根据待辨识回路的类型,待辨识数据的质量,辨识数据的量程大小和辨识数据的激励情况等因素来考量权重。从因素到权重的转换过程往往较为模糊,且变量之间存在耦合,难以建立定量的数学表达式。因此,本发明采用了模糊自适应规则,来解决这一问题。通过产生式模糊规则,将有经验工程师对于指标融合的判断方式生成为模糊知识库,并利用模糊控制器进行模糊推理,得到最终的权重值,降低指标评价的技术门槛。

[0156]

通过分析,将影响数据质量的因素进行特征提取,总结模糊知识库的输入为待辨识数据的相对激励大小xe以及待辨识对象的响应时间ts,模糊输出为权重值k1以及期望准确度阈值ε。其中:

[0157]

0<xe<100%,2s<ts<1000s

[0158]

0<k1<1,0%<ε<30%

[0159]

参数的模糊自适应过程如图4所示,其中,基于模糊规则表的模糊推理基本形式如逻辑流程所示:

[0160]

if e=a

i and if ec=b

j then u1=c

ji

[0161]

if e=a

i and if ec=b

j then u2=c

ji

[0162]

其中,a

i b

j u

1 u2是相对激励大小xe,响应时间ts和输出权重及期望准确度阈值的模糊子集。本文采用mamdani型max—min合成算法进行模糊推理。该算法运用了极大—极小算法来定义模糊蕴涵表达的变量之间关系,使用了重心法来对输出量进行精确化计算。

[0163]

对于模糊系统的输入和输出,本发明中均采用了7个语言变量进行模糊化描述:负大(nl),负中(nm),负小(ns),零(ze),正小(ps),正中(pm),正大(pl)。模糊论域被划分为7档,每一档代表了一个模糊子集,用对应的语言变量表示。输入输出均使用三角形隶属度函数表示,建立的模糊控制器输入输出的语言变量的模糊子集隶属度函数如图5、图6、图7以及图8所示:

[0164]

结合实际模型和参数运用中的专家经验,根据实际过程的对象特性和数据特性给

出输出权重及期望准确度的模糊规则表如下所示:

[0165]

表1:准确度损失函数权重值模糊规则表

[0166][0167][0168]

表2:期望准确度阈值模糊规则表

[0169][0170]

由此,经过模糊规则计算,再进行解模糊化,即可得到精确的权重值及准确度阈值,实现基于模糊自适应规则的指标融合。

[0171]

在具体实施例中,通过采集某炼化企业实际生产过程的辨识数据,对本发明中提出的方案进行了检验,验证本发明提出方法的有效性。

[0172]

参考图9-图14,在各个案例中,对真实的过程输入和辨识结果的仿真曲线进行了比较,由此佐证可信度指数的有效性。

[0173] 本发明得出最终可信度指数专家根据控制效果对辨识效果的评价案例1:78.6%较高案例2:48.2%低案例3:97.5%最高案例4:67.5%较低案例5:37.8%不准确案例650.3%低

[0174]

以上模型有的建模准确度较高,但是泛化性能差;有的虽然模型准确度受到噪声和干扰影响大,但是泛化性能好,最后辨识结果和控制效果也容易接受。

[0175]

因此,结合专家根据控制效果对模型的评价与本发明中计算得到的可信度指数进行了比较,从结果可以看出,本发明得到的可信度指数基本和专家根据最终效果给出的评价趋势一致,能较好的评价真实辨识得到的效果,能有效解决流程工业过程控制辨识可信度分析问题。

[0176]

如图15所示,本发明提供一种基于多指标融合的流程工业控制辨识可信度分析系统100,包括:

[0177]

辨识模块110,用于通过对待辨识对象进行辨识得到描述所述待辨识对象行为的辨识模型;

[0178]

准确度检验模块120,用于基于准确度损失函数对所述辨识模型进行辨识结果准确度检验,得到辨识可信度结果;

[0179]

泛化能力检验模块130,用于基于残差自相关的辨识适应性对所述待辨识模型的泛化能力进行检验,得到泛化相关系数;

[0180]

模糊自适应融合模块140,用于通过基于专家经验的模糊自适应规则对所述辨识可信度结果和所述泛化相关系数进行模糊自适应融合,得到最终可信度指标。

[0181]

由于本发明上述实施例所描述的系统/装置,为实施本发明上述实施例的方法所采用的系统/装置,故而基于本发明上述实施例所描述的方法,本领域所属技术人员能够了解该系统/装置的具体结构及变形,因而在此不再赘述。凡是本发明上述实施例的方法所采用的系统/装置都属于本发明所欲保护的范围。

[0182]

此外,本发明还提供一种基于多指标融合的流程工业控制辨识可信度分析设备,包括:至少一个数据库;以及与所述至少一个数据库通信连接的存储器;其中,所述存储器存储有可被所述至少一个数据库执行的指令,所述指令被所述至少一个数据库执行,以使所述至少一个数据库能够执行如上所述的一种基于多指标融合的流程工业控制辨识可信度分析方法。

[0183]

以及,本发明还提供一种计算机可读介质,其上存储有计算机可执行指令,所述可执行指令被处理器执行时实现如上所述的一种基于多指标融合的流程工业控制辨识可信度分析方法。

[0184]

综上所述,本发明提供一种基于多指标融合的流程工业控制辨识可信度分析方法、系统、设备以及介质,如图16所示,本发明的整体方案流程包括:首先,对待辨识模型进行辨识,获得辨识结果(辨识模型)和辨识模型的输入参数(该输入参数与待辨识模型的输入参数一致),将输入参数输入辨识模型进行参数计算,获得辨识模型输出;接着,依据所述

辨识模型输出对辨识模型进行准确度检验;以及,依据所述辨识模型输出对辨识模型进行适应性检验;最后,将准确度检验结果与适应性检验结果进行模糊自适应指标融合,得到最终可信度指标,为基于模型辨识的控制策略设计和参数整定提供判断依据。

[0185]

本发明采用了准确度损失函数,残差自相关分析等多种方法,并运用结合专家经验的模糊自适应规则,设计了指标融合规则并实现了参数自适应,解决了流程工业控制过程中模型辨识的可信度分析问题,为基于模型辨识的控制策略设计和参数整定提供判断依据。其主要优点在于:

[0186]

(1)采用的新型的可信度指标方法,结合了2种指标各自的优点,采用一种指标同时评价了辨识模型的准确性和泛化能力;

[0187]

(2)采用本发明计算得到的可信度指标为0-1之间的百分比形式,实现了对不同类型的数据和对象判断标准的统一化,相比基于数值的指标,实现了评价标准的统一;

[0188]

(3)所提出的新方法能有效解决目前辨识辨识中,辨识结果的评价容易受到数据激励程度和过程对象内外特性干扰,造成评价结果不准确不一致的问题;

[0189]

(4)相比于分别计算指标并人工综合评价,本发明提出的基于模糊自适应规则的指标参数自适应和融合权重自适应策略,大大提高了评价过程的工作效率,降低了对模型综合评价所需要的技术门槛。

[0190]

本领域内的技术人员应明白,本发明的实施例可提供为方法、系统或计算机程序产品。因此,本发明可采用完全硬件实施例、完全软件实施例,或结合软件和硬件方面的实施例的形式。而且,本发明可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd-rom、光学存储器等)上实施的计算机程序产品的形式。

[0191]

本发明是参照根据本发明实施例的方法、设备(系统)和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。

[0192]

应当注意的是,在权利要求中,不应将位于括号之间的任何附图标记理解成对权利要求的限制。词语“包含”不排除存在未列在权利要求中的部件或步骤。位于部件之前的词语“一”或“一个”不排除存在多个这样的部件。本发明可以借助于包括有若干不同部件的硬件以及借助于适当编程的计算机来实现。在列举了若干装置的权利要求中,这些装置中的若干个可以是通过同一个硬件来具体体现。词语第一、第二、第三等的使用,仅是为了表述方便,而不表示任何顺序。可将这些词语理解为部件名称的一部分。

[0193]

此外,需要说明的是,在本说明书的描述中,术语“一个实施例”、“一些实施例”、“实施例”、“示例”、“具体示例”或“一些示例”等的描述,是指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0194]

尽管已描述了本发明的优选实施例,但本领域的技术人员在得知了基本创造性概念后,则可对这些实施例作出另外的变更和修改。所以,权利要求应该解释为包括优选实施

例以及落入本发明范围的所有变更和修改。

[0195]

显然,本领域的技术人员可以对本发明进行各种修改和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也应该包含这些修改和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。