1.本发明涉及一种喷雾干燥制备微球颗粒的方法,更具体地,涉及一种石油化工领域催化剂的制备方法。

背景技术:

2.常规的喷雾干燥工艺的设备主体是喷雾干燥塔,将混合均匀的液态(或浆相)物料经喷雾干燥塔的雾化器雾化成小液滴,利用塔内的热风进行瞬时接触从而将物料干燥,干燥后的大部分物料逐渐沉积在喷雾干燥塔的底部锥形空间内,然后主要通过底部的出料口出料。由于现有喷雾干燥塔一般有两个出口且塔内并无内构件,侧面出口主要为气相出口,同时气流会夹带一部分物料由塔体侧面的出口分出,然后进入旋风分离器分离回收;大部分物料由塔底的出口出料。

3.从生产实际来看,由于现有喷雾干燥塔多采用侧面出风口设计,且无任何内构件,极易存在流场分布不均现象,从而引起粘壁以及颗粒之间的粘连等问题,同时,流速场分布不均匀还可能导致侧面出口携带大量的细粉,甚至部分较大颗粒排出,需要后续设置旋风分离器、细份分级器等设备,流程较长且存在细粉分级处理量大等问题,还有可能导致颗粒粒径分布范围较宽等。

4.cn 201813815 u提出了一种喷雾干燥防结块设备,包括喷雾干燥塔和气体喷射装置,气体喷射装置与喷雾干燥塔的下部气路连接,气体喷射装置可以连接在倒圆锥体罐体上距离出料口三分之一高度处,该实用新型结构简单,能在对物料进行喷雾干燥的同时,防止物料结块,提高物料的出料速度。其可能在一定程度对物料结块有效果,但无法解决气相夹带颗粒多等问题。

5.203853015u公开了一种喷雾干燥塔,包括相互连通的烟气入口段和筒体,在所述筒体的内壁上沿竖直方向设置有若干个挡板。所述挡板均匀的设置于筒体的内壁上,通过所述挡板的设置能降低喷雾干燥塔内部烟气流场分布不均匀度,提高湍流度,进而提高喷雾干燥塔对酸性气体的脱除效率、降低吸收剂耗量以至电耗,但并不用于生产颗粒产品的喷雾干燥塔。

6.cn203916110u公开了一种催化剂喷雾干燥塔,主要通过在下锥体侧面的热风出口设置防粘罩,能有效避免催化剂的堆积,通过设置多块开有圆孔的热风分布板对高温空气进行分布,以达到干燥塔内流场均匀的目的,导致其所述的喷雾干燥塔结构相对较复杂,容易造成固体颗粒的粘壁。

技术实现要素:

7.本发明要解决的技术问题是克服现有技术存在的气相夹带颗粒量大、粘壁及流程复杂等缺点,提供一种喷雾干燥制备微球颗粒的方法。

8.本发明要解决的技术问题之二是提供一种催化裂化催化剂制备方法。

9.本发明提供一种喷雾干燥制备微球颗粒的方法,浆液原料进入喷雾干燥塔,与热

风主风接触干燥,另一股热风经侧面切向进入形成气帘防止粘壁,喷雾干燥颗粒和热风经气固分离器分离后,喷雾干燥塔底部采出产品,夹带少量细粉的热风从气相出口排出;所述喷雾干燥塔由上至下包括上段半锥体3、竖直筒体4和下段锥体8;所述上段半锥体内设置浆液进料口1,上段半锥体顶部设有顶部主风入口2;所述竖直筒体侧面设有侧面气相入口12,所述下段锥体内设有内置气固分离器6,所述气固分离器的气相出口从下段锥体侧面引出,所述气固分离器的固相出口在所述下段锥体底部开口。

10.本发明提供一种催化裂化催化剂制备方法,采用上述的喷雾干燥制备微球的方法,其中,所述浆液原料为高岭土:分子筛:铝溶胶:液体酸:拟薄水铝石以(0.5~5):(0.5~4):(0.1~3):(0.01~0.15):1的重量配比均匀混合后,再与水混合制得的浆液;所述浆液原料的固液比为0.25~0.55;浆液原料进料流量在1.0m3/h~20.0m3/h,浆料进料压力为7-13mpa;热风采用空气。

11.与现有技术相比,本发明提供的喷雾干燥制备微球颗粒的方法的有益效果为:

12.采用的喷雾干燥塔中,通过内置旋流挡板及侧向进风在筒体壁面处形成一层气膜,可大大降低物料粘壁现象;由于热风主风采用顶部垂直进料,且所有结构均为中心对称,使得干燥设备内流场更加均匀,物料的干燥速率趋于一致,有利于提高产品品质;内置气固分离器可以将气固相进行有效分离,无需再设置后续的旋风分离器,从而简化流程、降低能耗、减少磨损、节约占地面积。

13.本发明提供的催化裂化催化剂的制备方法的有益效果为:

14.由于全塔为中心对称结构,喷雾干燥设备内流场均匀,催化剂干燥速率趋于一致,可提高催化剂产品质量,如粒径分布更加集中;防粘壁设计可减少粘壁量从而使收率更高。采用内置气固分离器后无需设置旋风分离器,节约了设备投资和维护费用,降低了能耗,具有显著经济效益。

附图说明

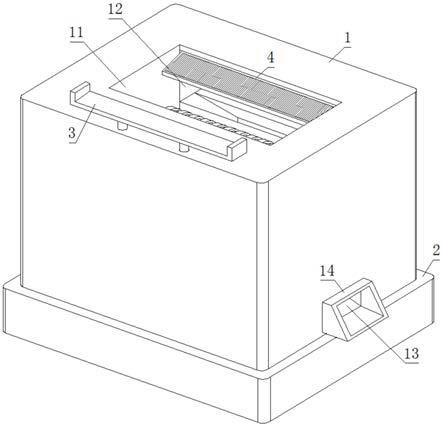

15.图1为本发明提供的喷雾干燥制备微球颗粒的方法的流程示意图。

16.图2为图1中喷雾干燥塔a-a位置的剖面图。

17.图3为喷雾干燥塔中的旋风分离器的俯视图。

18.图4为对比例1中的喷雾干燥制备催化裂化催化剂的流程示意图。

19.附图标记说明:

20.1-浆料进料口,2-主风入口,3-上段半锥体,4-竖直筒体,5-旋流挡板,6-气固分离器,7-气相出口,8-下段锥体,9-固相出口,10-固定支耳,11-气固分离器入口,12-侧面气相入口,13-细粉回收器,14-旋风分离器。

具体实施方式

21.以下详细说明本发明的具体实施方式。

22.本发明提供一种喷雾干燥制备微球颗粒的方法,浆液原料进入喷雾干燥塔,与热风主风接触干燥,另一股热风经侧面切向进入形成气帘防止粘壁,喷雾干燥颗粒和热风经气固分离器分离后,喷雾干燥塔底部采出产品,夹带少量细粉的热风从气相出口排出;所述喷雾干燥塔由上至下包括上段半锥体3、竖直筒体4和下段锥体8;所述上段半锥体内设置浆

液进料口1,上段半锥体顶部设有顶部主风入口2;所述竖直筒体侧面设有侧面气相入口12,所述下段锥体内设有内置气固分离器6,所述气固分离器的气相出口从下段锥体侧面引出,所述气固分离器的固相出口在所述下段锥体底部开口。

23.可选地,所述上段半锥体、竖直筒体和下段锥体的高度比为1-3:4-8:1-3;所述侧面气相入口设置于所述竖直筒体由下至上10%-70%的位置。

24.可选地,所述上段半锥体的母线与水平面的夹角为15

°-

75

°

,竖直筒体和下段锥体侧壁之间的夹角为15

°-

75

°

。

25.可选地,所述侧面气相入口内侧设有圆筒形的旋流挡板5,所述旋流挡板与竖直筒体内壁之间设有与竖直筒体内壁相切的侧面气相入口12,所述旋流挡板的高度为竖直筒体的高度的2%-30%,所述旋流挡板与竖直筒体侧壁之间形成环隙的最小距离为1mm-20mm。

26.优选地,所述旋流挡板的高度为竖直筒体的高度的5%-20%,所述旋流挡板与竖直筒体侧壁之间形成环隙的最小距离为2mm-20mm。

27.可选地,在轴向剖面上,所述旋流挡板与竖直筒体侧壁平行。

28.可选地,所述旋流挡板由上部直筒段和底部扩径段组成,所述底部扩径段与所述竖直筒体侧壁之间通过支耳固定连接。

29.可选地,所述旋流挡板上部直筒段与下部扩径段之间的夹角为90

°

~160

°

;优选100

°

~150

°

。

30.所述的气固分离器为旋风分离器,所述旋风分离器由旋风分离器壳体、壳体侧面的物流入口、设于壳体顶部的气相出口和壳体底部的固相出口组成,所述的壳体下部为倒锥体结构。

31.所述的旋风分离器优选为上部为圆柱体,所述的物流入口与所述的旋风分离器侧壁相切。

32.可选地,喷雾干燥塔下段锥体内设有两个或两个以上的旋风分离器,多个旋风分离器采用轴中心对称排列。

33.所述喷雾干燥塔内壁及气固分离器的内外壁表面涂有超疏水涂层。

34.可选地,所述的喷雾干燥塔直径为800~12000mm,总塔高1500~40000mm;所述浆料进料口设有1-20支喷雾器;所述主风入口的直径为1-3m,所述气相出口的直径为1-2.5m。

35.本发明提供一种催化裂化催化剂制备方法,采用上述的喷雾干燥制备微球的方法,其中,所述浆液原料为高岭土:分子筛:铝溶胶:液体酸:拟薄水铝石为(0.5~5):(0.5~4):(0.1~3):(0.01~0.15):1的重量配比均匀混合后,再与水混合制得的浆液;所述浆液原料的固液比为25wt%~55wt%;浆液原料进料流量在1.0m3/h~20.0m3/h,浆料进料压力为7-13mpa;热风采用空气。

36.优选地,所述浆液原料进料流量在5.0m3/h~15.0m3/h;浆液进料压力为8-11mpa。

37.优选地,进料温度为25-50℃;固含量为20-40wt%。更优选,进料温度为20-50℃;固含量为25-35wt%;

38.可选地,引入所述喷雾干燥塔的热风流量范围在30000~90000m3/h,引入喷雾干燥塔中的热风温度为350~600℃;热风出口温度为120-200℃,主风与侧面引入热风的流量比为0.7-0.9:0.1-0.3。

39.优选地,引入所述喷雾干燥塔的热风流量范围在50000~70000m3/h;引入喷雾干

燥塔中的热风温度为430~550℃;热风出口温度为120-160℃。

40.优选地,粉体原料可以为选自高岭土、拟薄水铝石、分子筛和硅藻土中的至少一种,液体原料可以包括液体和/或胶体,例如可以为选自分子筛浆液、铝溶胶、无机酸溶液和去离子水中的至少一种;优选地,所述浆液原料进料流量在5.0m3/h~15.0m3/h;

41.可选地,本发明提供的催化裂化催化剂制备方法还包括:所述气相出口引出的夹带少量细粉的热风引入细粉回收器进行细粉回收利用;所述固相出口排出喷雾干燥产品在450-550℃下焙烧,得到催化裂化催化剂。本发明提供的喷雾干燥制备微球颗粒的方法和催化裂化催化剂的制备方法,采用的喷雾干燥塔用于将混合均匀的液态或浆相物料与热空气接触进行热量交换,从而使物料中水份蒸发,水蒸气进入空气中,物料本身得以干燥。采用的喷雾干燥塔包括上段半锥体、竖直筒体和下段锥体。热风主风从上段半锥体顶部设有顶部主风入口进入,经热风分布器均匀分布进入塔内。浆液原料从上段半锥体内的浆液进料口引入,经进料管从压力式物料喷嘴喷入塔内与热风接触,所述的压力式物料喷嘴可以是一个或多个,喷雾锥角在30度到90度之间。浆液原料与热风主风接触干燥。另一股侧向热风由所述侧面气相入口进入,优选侧面气相入口进风方向与所述竖直筒体内壁相切,在喷雾干燥塔内形成气帘,防止喷入的浆液物料粘壁。喷雾干燥塔下段椎体内设置气固分离器,气固分离器设有物流入口、气相出口和固相出口,喷雾干燥颗粒和热风切向进入气固分离器,通过离心力作用达到将颗粒分级的效果,经所述气固分离器的固相出口在喷雾干燥塔底部采出微球颗粒产品;夹带少量细粉的热风从气固分离器的气相出口排出。

42.本发明提供的喷雾干燥塔内设置气固分离器,进一步强化塔内颗粒分级,实现分离的目的。从而可省去后面的旋风分离器,直接进入后续分离单元(如细粉回收器),从而简化工艺流程。所述的气固分离器的物流入口为切向入口或旋流入口,或者具有1-80

°

的倾斜角度,所述的物流入口可以是一个,也可以是多个中心对称排列。所述的内置气固分离器为一个或多个,设置多个气固分离器时采用轴中心对称排列,并且所有气固分离器顶部气相出口汇集后从下段椎体侧面引出,所有固相颗粒进入下段锥体底部。

43.优选地,在喷雾干燥塔竖直筒体内部设置旋流挡板,所述的侧面气相入口设置于所述竖直筒体与旋流挡板之间。一种优选实施方式,所述旋流挡板包括上部直筒段和底部扩径段,所述旋流挡板与喷雾干燥塔竖直筒体之间通过支耳相连固定。旋流挡板直筒段与扩径段之间的夹角为90

°

~160

°

,优选100

°

~150

°

。

44.所述的旋流挡板直筒段高度与所述的竖直筒体的高度之比为2%~30%,优选为5%~20%。所述的旋流挡板在喷雾干燥塔内部水平布置,或者螺旋形状布置,以不超过15

°

的夹角螺旋上升。旋流挡板与竖直筒体之间环隙面积占整个筒体总截面的比例为0.02~0.4,优选0.05~0.2。

45.优选地,所述的喷雾干燥塔内径为0.8~1.2m,高度为1.5~40m。

46.本发明提供的催化裂化催化剂制备方法,浆液原料中含有高岭土、分子筛、铝溶胶和液体酸。

47.下面结合附图进一步说明本发明的具体实施方式。需要说明的是,本实施过程仅供说明本发明之用,并非对本发明的限制。本领域的普通技术人员在不脱离本发明的精神和范围的前提下,还可以做出各种变化和变形,因此所用的技术方案也应属于本发明的范畴。

48.附图1为本发明提供的喷雾干燥制备微球颗粒的方法的流程示意图。如附图1所示,喷雾干燥塔由上至下包括上段半锥体3、竖直筒体4和下段锥体8,所述上段半锥体内设置浆液进料口1,浆液进料口设有喷头,上段半锥体顶部设有顶部主风入口2-1;竖直筒体段设有旋流挡板5,旋流挡板与竖直筒体之间通过支耳相连固定。所述的旋流挡板上部为直筒段,下部为扩径段,直筒段与扩径段之间的夹角β为90

°

~160

°

,优选100

°

~150

°

。所述竖直筒体侧面和旋流挡板5之间的环形空间设有侧面气相入口12,所述下段锥体8内部设有气固分离器6,所述气固分离器6的气相出口7从下段锥体侧面引出,所述气固分离器的固相出口9在所述下段锥体底部开口。

49.图2为附图1中喷雾干燥塔a-a位置的剖面图。如附图2所示,热风由侧面气相入口进入竖直筒体4侧面和旋流挡板5之间的环形空间。

50.图3为喷雾干燥塔中的旋风分离器的俯视图。如附图3所示,热风夹带物料由气固分离器6的入口11进入,经过旋流分离后热风由气相出口7排出。

51.工作状态时,热空气从主风入口引入,浆液原料经浆液进料口1进入喷雾干燥塔的雾化器雾化成雾滴,与热空气接触进行热量交换,从而物料中水份蒸发,水蒸气进入空气中,物料本身得以干燥。另一股热空气从侧面送风口12引入,在旋流挡板5的作用下沿着竖直筒体壁面向上旋流,在壁面处形成一层气膜,同时有少量送风向下在下锥段部分形成气膜,可有效降低物料的粘壁问题。旋流挡板与竖直筒体之间的环隙内存留的少量液滴或固体颗粒从相邻固定支耳之间的空隙流出,避免物料的堆积。旋流送风到达顶部后,由于上段半锥体倾斜角度的影响而改变运动方向,与干燥主风一起并流向下,在干燥设备竖直筒体内完成物料的干燥脱水。完成干燥过程的混合物料一起经过气固分离器的切向入口进入气固分离器。所述的气固分离器置于喷雾干燥设备的下段锥体内,气固分离器的入口可以设置1-8个,在气固分离器内通过离心力作用达到将颗粒分级的效果,热风携带较小颗粒从侧面气相出口7排出,较大颗粒由底部固相出口9排出。所述的喷雾干燥设备设内置气固分离器,能实现内部颗粒分级的同时还能有效控制干燥设备内的流场分布,可在设备内形成一个相对均匀的流场分布状态,可有效避免出现颗粒粘壁、气相夹带颗粒量大、颗粒粒径分布范围宽、催化剂颗粒球形度不好、粘连等问题。

52.以下的实施例和对比例进一步说明本发明提供的催化裂化催化剂制备方法和效果。

53.实施例和对比例中,涉及的百分比均为重量百分比。

54.实施例1

55.采用如附图1所示的流程制备催化裂化催化剂。

56.浆液原料的制备方法采用传统2级10m3罐式搅拌釜制备裂化催化剂胶体,将高岭土(苏州高岭土公司产品,灼减22%,下同)1400kg、拟薄水铝石粉(中国铝业股份有限公司山东分公司产品,灼减38%,下同)900kg、soy-2分子筛(齐鲁催化剂厂生产的产品,为含稀土的usy型分子筛,re2o3含量为2.0%,下同)浆液3860kg、铝溶胶(齐鲁催化剂厂生产产品,氧化铝含量21%,下同)1850kg、水投入600kg到第一级搅拌混合釜里,经过3h搅拌混合后,将胶体转入到第二级搅拌混合釜里,加入36%的盐酸53.7kg,经过1h化搅拌,制备载体胶体8600kg,胶体固含量35%,得到催化剂浆液原料。

57.喷雾干燥塔包括上段半锥体3、竖直筒体4和下段锥体8。塔总高约25米,直径9米。

上段半锥体高5m、竖直筒体高12.5m和下段锥体高8m,夹角分别为70度和80度,竖直筒体内设置旋流挡板,旋流挡板的高度1.25m,与扩径段夹角120度,侧向进风口的个数4个,底部气固分离器1个,蜗壳入口设置4个。

58.浆液原料由高压泵将催化剂浆液输送从上段半锥体的浆液进料口1的喷头引入进行喷雾,雾滴与顶部主风入口2引入的热空气接触干燥成微球颗粒;另一股热空气由旋流挡板5和竖直筒体之间的侧向送风口12引入;下段椎体8内设有内置气固分离器6,经气固分离器分离所得气相从下段锥体侧面气相出口7引出,微球颗粒产品由底部的固相出口9收集。

59.浆液进料液流量在10m3/h,热风流量在60000m3/h。热风进口温度为550℃,出口温度为80℃。得到催化裂化催化剂a,分析催化裂化催化剂a的粒径分布和收率。实验结果见表1。

60.本发明实施例采用ripp 30-90测定催化剂的筛分数据(即不同粒径段的催化剂的重量分数)和平均粒径。参见《石油化工分析方法(ripp试验方法)》,杨翠定等编,科学出版社,1990年。

61.收率计算方法:(成品干基/原材料干基)*100%。

62.除尘器12采用布袋,气相达到排放标准,细粉进一步回用。

63.实施例2

64.实施例2采用的原料和实验方法同实施例1,不同的是使用的喷雾干燥塔中不设置旋流挡板5。塔高约9米,直径2.6米。热风进口温度为500℃,出口温度为70℃。得到催化裂化催化剂b。分析催化裂化催化剂b的粒径分布及收率。实验结果见表1。

65.对比例1

66.对比例1采用的原料同实施例1。采用如附图4所示的喷雾干燥制备催化裂化催化剂的流程。如附图4所示,喷雾干燥塔包括上段半锥体、竖直筒体和下段锥体。塔高约24米,直径为7.5米。喷雾干燥塔内未设置任何内构件,喷雾干燥塔的气相出口7之后设置旋风分离器14,旋风分离器的气相出口连通除尘器13,旋风分离器14的固相出口采出催化裂化催化剂产品。浆液进料液流量在10m3/h,热风流量范围在60000/h。热风进口温度为550℃,出口温度为80℃。其余参数相同,制备得到催化裂化催化剂c。分析催化裂化催化剂c的粒径分布、收率及粘壁量。实验结果见表1。由表1可见,采用本发明的催化裂化催化剂制备方法制得的催化剂产品的颗粒集中度明显提高,催化剂产品收率提高,因为收率明显提高,即喷雾干燥塔上的粘壁量有了明显减少。

67.表1

[0068] 实施例1实施例2对比例1催化裂化催化剂abc0μm~20μm,%0.690.982.10μm~40μm,%15.915.14.15.80μm~80μm,%58.956.153.80μm~105μm,%76.173.972.70μm~149μm,%94.592.990.8平均粒径,μm67.569.874.7收率,%0.9920.9870.981

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。