1.本发明涉及一种同时进行化学工业反应和分离的设备,更具体地说,涉及一种反应和固液分离相耦合的内循环浆态床反应器,可以将反应中的清洁液体产品和微米级别以上的固体颗粒彻底分离并将固体颗粒连续循环利用的浆态床反应器。

背景技术:

2.浆态床反应器是一种工业上常用的气液固三相反应器,尤其在煤化工和石油化工领域。

3.典型的催化反应如甲醇制烯烃(mto)、费托合成等气液固三相反应通常在浆态床反应器中进行,其催化剂有时采用几十微米甚至更细的颗粒。以费托合成为例,费托合成是一氧化碳非均相催化加氢生成分子量分布较宽的烃类产物的化学反应,在不同催化剂和不同反应条件下,也可以生成烷烃、烯烃、醇、醛、酸等有机化合物。利用费托合成反应制备液体燃料,对实现石油替代、保障能源供应安全具有重要的现实意义。在费托合成工艺中,浆态床环流反应器由于具有内部流体可以形成有规则的定向循环流动的特点,增强了反应物之间的混合、扩散、传质和传热等特性,且因其压力降小、结构简单、成本低以及易于大型化的特点而得到广泛的应用。反应器运行时,原料气预热后经反应器底部的气体分布器进入反应器,分散后的气体与催化剂接触进行费托合成反应,生成液态烃类产物,未反应的气体和气相产物由反应器上部排出,反应器内的液相产物则需要经过分离后排出反应器。

4.更重要地是,在浆态床反应工艺中,伴随着反应的进行,催化剂存在磨损和破碎的现象,其颗粒粒径也会越来越小,使反应产物(液体)与催化剂颗粒分离变得更为困难。因为反应过程中所有固体颗粒并非均匀的单一颗粒直径,都有一定的粒径分布范围,因此如何实现液固高效、廉价且彻底的分离并将固体颗粒返回反应器进行循环利用,成为浆态床反应器在使用过程中的关键技术,也是现阶段浆态床亟需要解决的技术难点。对于此固液分离的难题,最常用的就是采取过滤、沉降等方法进行充分的液固分离,但过滤装置不仅能耗大且易堵塞,处理不当会导致操作连续性差、产能不稳定以及安全性的问题;沉降分离耗时长,且对于小至十几微米的固体颗粒沉降分离难以分离彻底。对此,许多发明人提出了不同的方法来解决。

5.cn106345375b的发明专利公开了一种同时带有反应和分离功能的内环流反应器,所述反应器包括上升区、降液区、固体加料口、水力旋流器入口、防流动死区内构件、液体入口、气体入口、气体出口、导流筒、气体导流锥、通气孔、溢流口、水力旋流器、底流口、气液集成分布器及液体出口,水力旋流器置于环流反应器降液区的下部;降液区中气体导流锥及通气孔的存在可防止气体进入水力旋流器;浆液进入水力旋流器后,含固浆体从底流口排出并再次进入上升区循环,不含固体的清洁产品从顶流口排出反应器外;通过外部阀门控制清洁产品的流量。该发明结构简单、成本低廉,不需要特别的液固分离装备,将物料的混合、传质、反应及固体催化剂和产物的分离等过程结合在一个反应器内,使得多个过程可在一个装置中实现,在不影响反应的条件下,实现了气-液-固三相反应及分离的过程强化。然

而该发明是单级固液分离,只能分离大于50微米的固体颗粒,且处理量十分有限。

6.cn 108815929 a的发明专利公开了一种费托浆态床反应器产物的分离设备,包括壳体和旋风分离器组;壳体包括壳体内腔,壳体侧壁设有混合液进料口;旋风分离器组包括若干个旋风分离器,旋风分离器的进料口用于接收由混合液进料口输入的费托浆态床反应产物,旋风分离器的顶部和底部分别设有气相组分出口和液相组分出口;壳体的顶部设有气体出料口;壳体的内腔中、位于旋风分离器的液相组分出口下方的区域为液相组分容纳区;壳体的底部设有杂质出料口,用于将液相组分容纳区的液相组分所沉积出来的含固体催化剂的杂质排出壳体外;壳体的侧壁对应于液相组分容纳区的位置设有液相出料口。该发明提供了一种分离设备及工艺,满足对浆态床反应气、液、固三相分离,防止分离器内件被固相颗粒堵塞,保证分离产物满足后系统生产的需要。此分离装置独立于费托浆态床反应器之外,不仅需要更大的生产空间,且顶部的旋风分离器组能耗较大,对于气浆两相分离,当液体循环量比较大时,其效率较低,需要的压力和温度条件也比较苛刻。更重要地是,在液相组分容纳区,固体催化剂是依靠沉降作用与液相进行分离,对于细小至十几甚至几微米的固体催化剂颗粒,沉降作用难以分离彻底。固体颗粒排出壳体外后依然需要返回装置将其返回反应器内进行循环利用,导致操作的连续性差,而且进一步增加了操作成本。

7.cn 205569936 u的实用新型专利公开了一种浆态床费托合成催化剂固液分离装置,包括罐体,所述罐体内自上而下设有反冲洗区、过滤区和液体收集区;所述罐体内上部设有隔板,所述反冲洗区与过滤区通过所述隔板隔开;所述罐体内下部设有过滤柱支撑座,所述过滤区与液体收集区通过所述过滤柱支撑座隔开;所述过滤区内设有中空过滤柱,所述隔板上开设有过滤孔,所述中空过滤柱的一端与所述过滤孔相通;所述过滤柱支撑座上开设有过滤柱支撑孔,所述中空过滤柱的另一端穿过过滤柱支撑孔与所述液体收集区相通。其结构简单、成本低廉、能将浆态床费托合成中液态产品和催化剂等固态物质进行有效分离。该分离装置依然独立于反应器之外,过滤后的催化剂颗粒需要通过可以运送浆相的淤浆泵返回反应器中继续循环利用,且通过过滤进行固液分离本身易引起堵塞,使操作难以连续。

8.此外,有发明人提出了环流反应器和分离模块相耦合的想法,如cn101767907b的发明专利提出了一种甜高粱燃料乙醇废水环流生物反应器耦合处理装置及方法。包括进水泵,回流泵,厌氧内环流反应器,沉降分离区,三相分离器,中间调节槽,好氧进水泵,气升式环流反应器,固液分离区,沉降器,空气压缩机,空气流量计。其中厌氧内环流反应器设有圆柱形外壳体,内设圆柱形导流筒和三相分离器;气升式环流反应器设有圆柱形外壳体,外壳体内设置圆柱形导流筒,顶部设固液分离区,外设沉降器。该环流反应器分别在内部和外部设置了分离装置,耦合系统结构简单紧凑,能耗低;且其不需要额外的返回设备将固相返回到反应器。但是其顶部的固液分离区和外部的沉降器主要依靠沉降作用分离固液两相,对于微米级别的固体催化剂颗粒来说,沉降作用分离缓慢且分离效果较差,不易实现快速、彻底的分离。

技术实现要素:

9.为解决现有技术中的上述问题,本发明的目的在于提供一种能够将反应和固液分离相耦合的内循环浆态床反应器。

10.为此,本发明提供一种内循环浆态床反应器,该反应器内反应和固液分离相耦合,该内循环浆态床反应器包括反应器外筒、导流筒、气体入口、液体入口、固体加料口、气液集成分布器、防颗粒沉积内构件、一级水力旋流器和二级水力旋流器,

11.所述反应器外筒内部由所述导流筒分隔并在所述导流筒内和所述反应器外筒与所述导流筒之间形成折返通道,依据物流流向将折返通道划分为上升区和降液区,所述反应器外筒内部所述导流筒的上方为脱气区,

12.所述反应器外筒的底部、所述上升区下方设有所述气液集成分布器,所述反应器外筒的底部、所述一级水力旋流器下方设有所述防颗粒沉积内构件,

13.所述气体入口和所述液体入口设置在所述反应器外筒的底部且与所述气液集成分布器连通,

14.所述固体加料口设置在所述反应器外筒的下部,

15.所述降液区的底部设有至少一个一级水力旋流器,所述上升区的下部设有至少一个二级水力旋流器,所述一级水力旋流器的溢流口与所述二级水力旋流器的物料入口连通,所述二级水力旋流器的溢流口延伸出所述反应器外筒与储罐连通,所述二级水力旋流器的溢流口与所述储罐之间设有泵。

16.本发明提供的内循环浆态床反应器,反应时,气体物料和液体物料分别由气体入口和液体入口进入所述气液集成分布器分散,固体催化剂通过固体加料口进入反应器,气液分散后与催化剂接触进行反应,生成液态烃类产物,未反应的气体和气相副产物到达反应器上部的脱气区进行脱气。液态烃类产物夹带着催化剂形成的浆液则越过导流筒进入降液区中向下流动,在降液区下部设有一级水力旋流器,浆液在反应器中的定向循环流动为其进入一级水力旋流器提供了液固分离的动力,浆液从一级水力旋流器的入口切向进入后进行固液分离。因固液两相存在密度差,在离心力的作用下固体颗粒沿着一级水力旋流器的边壁向下螺旋运动,汇集在底流口流出一级水力旋流器,然后返回反应器上升区内继续循环参加反应;混合着少量细小固体颗粒的轻相组分沿着一级水力旋流器的轴心向上螺旋至溢流口流出,在反应器外部设置的泵的作用下,混合着少量细小固体颗粒的轻相组分进入上升区下部设置的二级水力旋流器进行再次分离,同样由于固液两相的密度差,在离心力的作用下,细小的固体颗粒沿着二级水力旋流器的边壁螺旋向下运动,流至底流口排出后进入反应器上升区继续循环利用;此时几乎不含有固体颗粒的清洁液体产品从二级水力旋流器的溢流口排出反应器被收集至反应器外的储罐中。该反应器具有生产连续性高、分离效果好、成本低、本质安全的优点。

17.本发明提供的内循环浆态床反应器,反应器外筒和导流筒之间的环隙和导流筒内部均既可以作为所述上升区也可以作为所述降液区。本发明中并不特别限定上升区、降液区的位置,即可以用导流筒内部做上升区,反应器外筒与导流筒之间通道做降液区,也可以反向,由导流筒内部做降液区,反应器外筒与导流筒之间通道做上升区,其一级水力旋流器和二级水力旋流器位置也相应调整。

18.本发明所述的内循环浆态床反应器,其中优选的是,该内循环浆态床反应器内物料上升方式为环隙上升或者中心上升。

19.本发明所述的内循环浆态床反应器,其中优选的是,所述气液集成分布器上均匀设置小孔,每个小孔中设有曝气针。所述小孔和曝气针都是用于将气体进料均匀分布,可以

根据实际需求改变小孔和气针的内径。

20.本发明所述的内循环浆态床反应器,其中优选的是,所述导流筒的数目为至少一个。所述导流筒的数量和尺寸可视反应器高度不同而变化。

21.本发明所述的内循环浆态床反应器,其中优选的是,所述导流筒的数目为至少两个,此时所述反应器外筒由所述导流筒分割为至少两级反应单元,每级反应单元都含有独立的上升区、降液区和脱气区,且每级反应单元都设有独立的一级水力旋流器、二级水力旋流器和储罐。固体加料口、气液集成分布器、防颗粒沉积内构件仅置于所述反应器外筒的底部和下部。

22.本发明所述的内循环浆态床反应器,其中优选的是,所述一级水力旋流器的直径大于所述二级水力旋流器的直径。

23.本发明所述的内循环浆态床反应器,其中优选的是,所述一级水力旋流器是一个水力旋流器、或者是由至少两个水力旋流器并联组成;所述二级水力旋流器是一级或者两级以上串联组成,每一级由一个水力旋流器、或者是由至少两个水力旋流器并联组成;所述二级水力旋流器的每一级水力旋流器进一步优选由直径不同的水力旋流器单个或者并联组成。

24.本发明所述的内循环浆态床反应器,其中优选的是,所述二级水力旋流器的溢流口与所述泵之间设有阀门。

25.本发明所述的内循环浆态床反应器,其中优选的是,所述阀门控制清洁流体和浆液循环量的分流比,优选所述分流比为0.1~0.9。其中,所述浆液是由原料气和原料液与催化剂反应后产生的液态烃类产物夹带着催化剂形成的,所述清洁流体即由所述二级水力旋流器的溢流口排出的清洁液体产品。

26.本发明所述的内循环浆态床反应器,其中优选的是,所述反应器外筒的外壁上设有换热器,或者所述上升区内在所述二级水力旋流器上方设有换热器,或者所述降液区内、在所述一级水力旋流器上方设有换热器。

27.使用本发明的内循环浆态床反应器,通过该反应器可将具有微米级别以上粒径分布范围的固体颗粒分离彻底。本发明提出的反应和固液分离相耦合的内循环浆态床反应器的有益效果为:

28.第一,本发明是采用不同大小的多级水力旋流器进行固液分离,可将相同直径的多个水力旋流器并联、不同直径的水力旋流器多级串联,一级液固分离和循环采用大直径水力旋流器进行粗分,对于一级水力旋流器进行的初步分离可以不需要苛求高效率,故可以采用大直径水力旋流器的设计并增加溢流口和底流口直径,从而增加循环量和清洁液体的产量;二级液固分离和循环采用小直径水力旋流器进行细分,从而可以分离微米级别以上的固体颗粒,适用范围大大扩展,解决了浆态床反应器内固体颗粒粒径分布范围较宽、小颗粒难以彻底分离的难题。

29.第二,本发明利用内环流浆态床反应器本身的定向流动给一级水力旋流器提供入口动力,使大部分固体颗粒的分离不需要额外动力以及额外的特殊分离设备;对于难分离的细小颗粒,由二级液固分离的水力旋流器末端溢流口外的泵提供动力,将泵巧妙地置于二级液固分离末端的溢流口外,可以避免固体颗粒对泵的损害,极大地延长泵的寿命及保证生产的连续性。不仅解决了多级分离的能耗补充问题,而且这样经过多级分离后,清洁液

体中将几乎不含固体颗粒,可采用常规泵即可满足要求,也有利于泵的维修和切换,从而保证生产的连续性。

30.第三,将二级水力旋流器设计在上升区的底部或下部,不仅可以增加固液分离的势能,而且浓缩的浆液在上升流体的带动下会快速上升,促进了流体之间的混合和传质并可有效防止多级分离后的浓缩浆液回流不畅,提高了浆态床反应器内固体催化剂粒径的操作弹性和混合性能。

31.第四、将二级水力旋流器设计在上升管的底部及将二级水力旋流器的清洁溢流并流后通过泵输送至储罐,不仅巧妙地解决了由于内环流反应器降液管内部空间有限而无法在其内部布置二级水力旋流器的局限,还减少了多个水力旋流器并联后对泵的需求量。

32.综上所述,本发明提供的内循环浆态床反应器将反应和多段固液分离设备相耦合,不仅实现了过程强化,而且改善了传统分离设备在反应器外的格局,极大地节约了生产空间,显著降低生产成本。

附图说明

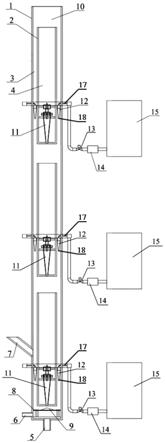

33.图1是实施例1的环隙进气的单段内循环浆态床反应器的结构示意图。

34.图2是实施例2的中心进气的单段内循环浆态床反应器的结构示意图。

35.图3是实施例3的多段内循环浆态床反应器的结构示意图。

36.图4是实施例4的带有换热功能的单段内循环浆态床反应器的结构示意图。

37.其中,

38.1-反应器外筒、2-导流筒、3-上升区、4-降液区、5-气体入口、6-液体入口、7-固体加料口、8-气液集成分布器、9-防颗粒沉积内构件、10-脱气区、11-一级水力旋流器、12-二级水力旋流器、13-阀门、14-泵、15-储罐、16-换热器、17-溢流口、18-底流口。

具体实施方式

39.以下对本发明的实施例作详细说明:本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和过程,但本发明的保护范围不限于下述的实施例,下列实施例中未注明具体条件的实验方法,通常按照常规条件。

40.实施例1

41.参见图1所示,为本实施例用于费托合成的反应和固液分离相耦合的内循环浆态床反应器,该反应器采用环隙进气的方式。其包括反应器外筒1、导流筒2、上升区3、降液区4、气体入口5、液体入口6、固体加料口7、气液集成分布器8、防颗粒沉积内构件9、脱气区10、一级水力旋流器11、二级水力旋流器12、阀门13、泵14和储罐15等结构。

42.反应器外筒1高度为3.5m,直径为0.4m,在反应器外筒1内设置1段导流筒2,导流筒2的高度为3.25m,直径为0.28m,导流筒2顶端的脱气区10高度为0.15m。反应器外筒1和导流筒2将反应器分为上升区3和降液区4,气体入口5和液体入口6设置在反应器外筒1底部,固体加料口7设置在反应器外筒1侧壁,气液集成分布器8和防颗粒沉积内构件9设置在上升区3底部,气体入口5和液体入口6与气液集成分布器8连通。在降液区4下部设有两个直径均为60mm的并联的一级水力旋流器11,在上升区3下部设置两个直径为20mm的并联的二级水力旋流器12,二级水力旋流器的溢流口17伸出反应器外筒1外,与反应器外部的阀门13相连,

阀门13与泵14入口相连,泵14的出口端与储罐15连接。

43.本发明中,水力旋流器(包括一级水力旋流器11、二级水力旋流器12)是柱锥结构,底流口18在锥体底部,溢流口17为柱体上端的中间管。

44.本发明的内循环浆态床反应器,反应时,原料气和原料液分别从气体入口5和液体入口6经过气液集成分布器8上的小孔和曝气针进入反应器内上升区1,固体催化剂通过固体加料口7进入反应器,催化剂颗粒的粒径分布范围为1-120μm,气液分散后与催化剂接触进行反应,生成液态烃类产物,未反应的气体和气相副产物到达反应器上部的脱气区10进行脱气。液态烃类产物夹带着催化剂形成的浆液则越过导流筒2进入降液区4中向下流动,在降液区4下部并联设有两个直径为60mm的一级水力旋流器11,浆液在反应器中的定向循环流动为其进入一级水力旋流器提供了液固分离的动力,浆液从一级水力旋流器11的入口切向进入后进行固液分离。因固液两相存在密度差,在离心力的作用下固体颗粒沿着一级水力旋流器11的边壁向下螺旋运动,汇集在底流口18流出一级水力旋流器11,然后返回反应器上升区3内继续循环参加反应;混合着少量细小固体颗粒的轻相组分沿着一级水力旋流器11的轴心向上螺旋至溢流口17流出,在反应器外部设置的泵14的作用下,混合着少量细小固体颗粒的轻相组分进入上升区下部并联设置的两个直径为20mm的二级水力旋流器12进行再次分离,同样由于固液两相的密度差,在离心力的作用下,细小的固体颗粒沿着二级水力旋流器12的边壁螺旋向下运动,流至底流口18排出后进入反应器上升区继续循环利用;此时几乎不含有固体颗粒的清洁液体产品从二级水力旋流器12的溢流口17排出反应器被收集至反应器外的储罐15中。通过阀门13调节清洁液体和浆液的分流比为0.3,最终从二级水力旋流器12的溢流口17流出的固体颗粒的含量小于5μg/ml,颗粒的最大直径为1.1μm,分离效率在99.9%以上。

45.实施例2

46.参见图2所示,为本实施例的反应和固液分离相耦合的内循环浆态床反应器,用于进行以分子筛微粉为催化剂载体的催化反应,该反应器采用中心进气的方式。其包括反应器外筒1、导流筒2、上升区3、降液区4、气体入口5、液体入口6、固体加料口7、气液集成分布器8、防颗粒沉积内构件9、脱气区10、一级水力旋流器11、二级水力旋流器12、阀门13、泵14和储罐15等结构。

47.反应器外筒1高度为6.0m,直径为1.2m,在反应器外筒1内设置1段导流筒2,导流筒2的高度均为5.25m,直径为0.65m,导流筒2顶端的脱气区10高度为0.5m。反应器外筒1和导流筒2将反应器分为上升区3和降液区4,气体入口5和液体入口6设置在反应器外筒1底部,固体加料口7设置在反应器外筒1侧壁,气液集成分布器8和防颗粒沉积内构件9设置在上升区3底部。在降液区4下部并联设置四个直径为120mm的一级水力旋流器11,上升区3下部的二级水力旋流器12由两种不同直径的水力旋流器串联组成,具体地说,并联的四个直径为80mm的水力旋流器与并联的四个直径为30mm的水力旋流器相串联,固液分离末端的水力旋流器的溢流口17伸出反应器外与阀门13相连,阀门13与泵14入口相连,泵14的出口端与储罐15连接。

48.原料气和原料液分别通过气体入口5和液体入口6进入气液集成分布器8的小孔和气针进入反应器上升区3,固体催化剂通过固体加料口7进入反应器,催化剂搭载在粒径分布范围为0.8-300μm的棕刚玉微粉上,气液固三相混合后反应并向上运动到达脱气区10进

行脱气,将多余的气相组分排出。夹带着固体颗粒的浆液则越过导流筒2进入降液区4中向下流动,在降液区4下部并联设置四个直径为120mm的一级水力旋流器11,浆液在反应器中的定向循环流动为其进入一级水力旋流器11提供了液固分离的动力,浆液从一级水力旋流器11的入口切向进入后进行固液分离。因固液两相存在密度差,在离心力的作用下固体颗粒沿着一级水力旋流器11的边壁向下螺旋运动,汇集在底流口18流出一级水力旋流器11,后返回反应器上升区3内继续循环参加反应;混合着少量细小固体颗粒的轻相组分将沿着一级水力旋流器11的轴心向上螺旋至溢流口17流出,在反应器外部设置的泵14的作用下,轻相进入上升区3下部串联设置的分别由四个直径为80mm和30mm的水力旋流器先并联后串联的二级水力旋流器12进行再分离,同样由于固液两相的密度差,在离心力的作用下,细小的固体颗粒沿着二级水力旋流器12的边壁螺旋向下运动,流至底流口18排出后进入反应器上升区3继续循环利用;此时几乎不含有固体颗粒的清洁液体产品从多级水力旋流器12的溢流口17排出反应器并通过泵14被收集至反应器外的储罐15中。通过阀门13调节清洁液体和浆体的分流比为0.4,最终从二级水力旋流器12溢流口17流出的固体颗粒的含量小于2μg/ml,颗粒的最大直径为0.95μm,分离效率在99.8%以上。

49.实施例3

50.参见图3所示,为本实施例的反应和固液分离相耦合的内循环浆态床反应器及反应系统,其包括反应器外筒1、导流筒2、上升区3、降液区4、气体入口5、液体入口6、固体加料口7、气液集成分布器8、防颗粒沉积内构件9、脱气区10、一级水力旋流器11、二级水力旋流器12、阀门13、泵14和储罐15等结构。

51.反应器外筒1高度为21.0m,直径为2.5m,在反应器外筒1内设置3段导流筒2,每段导流筒2的高度均为6.5m,直径为1.8m,每段间隔0.4m,每段导流筒2之间用钢结构连接,导流筒2顶端的脱气区10高度为0.5m。反应器外筒1和导流筒2将反应器分为上升区3和降液区4,气体入口5和液体入口6设置在反应器外筒1底部,固体加料口7设置在反应器外筒1侧壁,气液集成分布器8和防颗粒沉积内构件9设置在反应器的底部。在每段降液区4下部并联设置四个直径为150mm的一级水力旋流器11,对应地,在每段上升区设置二级水力旋流器12,二级水力旋流器由三个直径分别为100mm、50mm和30mm的水力旋流器串联组成。二级水力旋流器的溢流口17伸出反应器外与阀门13相连,阀门13与泵14入口相连,泵14的出口端与储罐15连接。

52.气体和液体分别从气体入口5和液体入口6进入气液集成分布器8的小孔和气针从而在反应器中分散均匀,固体颗粒从固体加料口7进入反应器。气液固三相混合反应后沿着上升区3向上运动时有一部分浆液会进入每一级降液区4中,然后到达脱气区10进行脱气,将多余的气相组分排出。夹带着固体颗粒的浆液分别越过每级导流筒2进入降液区4中向下流动,待流动稳定后在每段上升区3与降液区4之间都形成定向流动,浆液在反应器中的定向循环流动为其进入一级水力旋流器11提供了液固分离的动力,浆液从每个一级水力旋流器11的入口切向进入后进行固液分离。因固液两相存在密度差,在离心力的作用下固体颗粒沿着一级水力旋流器11的边壁向下螺旋运动,汇集在底流口18流出一级水力旋流器11,然后返回反应器上升区2内继续循环参加反应;混合着少量细小固体颗粒的轻相组分将沿着一级水力旋流器11的轴心向上螺旋至溢流口17流出,在反应器外部设置的泵14的作用下,轻相依次进入每段上升区3中由三个水力旋流器串联组成的二级水力旋流器12进行再

分离,同样由于固液两相的密度差,在离心力的作用下,细小的固体颗粒沿着二级水力旋流器12的边壁螺旋向下运动,至底流口18排出后进入反应器上升区继续循环利用;此时几乎不含有固体颗粒的清洁液体产品从二级水力旋流器12末端的溢流口17排出反应器被收集至反应器外的储罐15中。通过阀门13调节清洁液体和浆液的分流比为0.5。

53.实施例4

54.参见图4所示,为本实施例的反应和固液分离相耦合的内循环浆态床反应器,该反应器用于高压催化加氢的煤间接液化过程。其包括反应器外筒1、导流筒2、上升区3、降液区4、气体入口5、液体入口6、固体加料口7、气液集成分布器8、防颗粒沉积内构件9、脱气区10、一级水力旋流器11、二级水力旋流器12、阀门13、泵14、储罐15和换热器16等结构。

55.反应器外筒1高度为4.8m,直径为0.5m,在反应器外筒内设置1段导流筒2,导流筒2的高度均为4.3m,直径为0.35m,导流筒2顶端的脱气区10高度为0.25m。反应器外筒1和导流筒2将反应器分为上升区3和降液区4,气体入口5和液体入口6设置在反应器外筒1底部,固体加料口7和换热器16设置在反应器外筒1侧壁,气液集成分布器8和防颗粒沉积内构件9分别设置在上升区3和降液区4底部,在降液区4下部并联设置两个直径为50mm的一级水力旋流器11,在上升区依次串联设置两个直径为30mm、20mm的二级水力旋流器12。二级水力旋流器末端的溢流口17伸出反应器外与阀门13相连,阀门13与泵14入口相连,泵14的出口端与储罐15连接。在反应器外筒1上部设置换热器16。

56.气态原料和液态原料分别通过气体入口5和液体入口6进入气液集成分布器8的小孔和气针进入反应器上升区1,固体催化剂和固体反应物通过固体加料口7进入反应器,催化剂搭载在粒径分布范围为1-100μm的铁粉上,氢气、液相烃同时还有固体颗粒的混相物料混合后向上运动到达脱气区10进行脱气,将多余的气相组分排出反应器。由于该反应是强放热反应,所用溶剂油的常规沸程为200-450℃,因此在反应器外筒1上部设置换热器16,以及时移走反应热。夹带着固体颗粒的浆液则越过导流筒2进入降液区4中向下流动,在降液区4下部并联设置两个直径为50mm的一级水力旋流器11,浆液在反应器中的定向循环流动为其进入一级水力旋流器11提供了液固分离的动力,浆液从一级水力旋流器11的入口切向进入后进行固液分离。因固液两相存在密度差,在离心力的作用下固体颗粒沿着一级水力旋流器11的边壁向下螺旋运动,汇集在底流口18流出一级水力旋流器11,后返回反应器上升区3内继续循环参加反应;混合着少量细小固体颗粒的轻相组分将沿着一级水力旋流器11的轴心向上螺旋至溢流口17流出,在反应器外部设置的泵14的作用下,轻相进入上升区3下部串联设置的两个直径依次为30mm和20mm的二级水力旋流器12进行再分离,同样由于固液两相的密度差,在离心力的作用下,细小的固体颗粒沿着二级水力旋流器12的边壁螺旋向下运动,流至水力旋流器底流口18后进入反应器上升区3继续循环反应;此时几乎不含有固体颗粒的清洁液体产品从二级水力旋流器12的溢流口17排出反应器通过泵14被收集至反应器外的储罐15中。通过阀门13调节清洁液体和浆液的分流比为0.65,最终从二级水力旋流器12溢流口17流出的固体颗粒的含量小于2μg/ml,颗粒的最大直径为2μm,分离效率在99.0%以上。

57.当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。