1.本发明涉及气液分离设备领域,具体而言,涉及一种具有高效表面介质层的折流板和折流板除雾器。

背景技术:

2.气液分离技术是将气体中夹带的雾沫或液滴分离出来的技术,广泛应用于石油、化工生产、储运、天然气开采等,用于分离气体中夹带的液滴、除去气体中具有腐蚀性的液滴、高效回收有用的液相介质等。气液分离技术主要包括重力沉降、惯性分离、离心分离和静电吸附等,并开发出了多种气液分离器。目前工业应用较广泛的气液分离器是折流板除雾器,其结构简单、处理量大、压降小,对直径30μm以上的液滴捕集效率较高。但在实际应用中,折流板除雾器主要存在以下2个问题:1.当进口气液混合物的液相含量较高,或装置处理量较大时,液体沿折流板壁面的排出速率有限,易造成弯道处气体流通面积过小,折流板间气速增大,加剧液相的二次夹带,降低液体分离效率,影响除雾塔操作的操作弹性和稳定性;2.当进口气液混合物含酸性、碱性等腐蚀性介质时,或介质含尘量较大时,易导致折流板腐蚀或结垢,影响折流板长周期使用和除雾器后设备的安全性。

3.鉴于此,特提出本技术。

技术实现要素:

4.本发明的目的包括,例如,提供了一种具有高效表面介质层的折流板和具有高效表面介质层的折流板除雾器。

5.本发明的实施例可以这样实现:

6.第一方面,本发明提供一种具有高效表面介质层的折流板,其用于对气液混合物进行分离,所述具有高效表面介质层的折流板竖直设置,所述具有高效表面介质层的折流板的底端为液体排出区,所述具有高效表面介质层的折流板的顶端为气体排出区,所述具有高效表面介质层的折流板的中部为气液分离区,所述气液分离区包括有迎风面和背风面,所述迎风面设置有多孔介质层,所述液体排出区、所述气体排出区和所述背风面中的至少一者设置有亲疏液交替涂层,所述亲疏液交替涂层包括亲液单元和疏液单元,所述亲液单元和所述疏液单元交替间隔排布。

7.在可选的实施方式中,所述疏液单元上竖向开设有亲液连接条,所述亲液连接条的两端分别与所述疏液单元两侧的所述亲液单元连接;

8.优选地,所述亲液连接条的宽度为所述疏液单元宽度的5-20%,深度为0.1-4mm。

9.在可选的实施方式中,所述液体排出区、所述气体排出区和所述背风面的表面均设置有所述亲疏液交替涂层。

10.在可选的实施方式中,所述液体排出区的所述亲疏液交替涂层靠近于所述气液分离区设置,所述液体排出区的其他区域设置有疏液涂层;

11.优选地,所述液体排出区上所述亲疏液交替涂层和所述疏液涂层的布置面积百分

比为1-50%:50%-99%。

12.在可选的实施方式中,所述疏液单元选用低表面能材料,所述亲液单元选用高表面能材料;

13.优选地,所述低表面能材料包括全氟聚醚或水性聚氨酯;

14.优选地,所述高表面能材料包括sio2纳米颗粒涂层。

15.在可选的实施方式中,所述亲液单元和所述疏液单元的形状为三角形、正方形、菱形或六边形;

16.优选地,所述亲液单元和所述疏液单元的形状为正方形,且尺寸大小为1mm

×

1mm-8cm

×

8cm。

17.在可选的实施方式中,所述多孔介质层是通过在所述迎风面连接多孔介质形成的;

18.优选地,所述多孔介质包括沸石、灰泥或多孔陶瓷;

19.优选地,所述多孔介质的孔隙率》50%,孔隙直径》200μm;

20.优选地,所述多孔介质的表面附着有碱性物质或酸性物质;

21.优选地,所述多孔介质在连接于所述迎风面之前,还包括对所述多孔介质进行浸碱处理或浸酸处理;或者,所述多孔介质在连接于所述迎风面之后,还包括对所述多孔介质层的表面进行涂碱处理或涂酸处理。

22.在可选的实施方式中,所述具有高效表面介质层的折流板的形状为流线形、折线形或梯形;

23.优选地,所述具有高效表面介质层的折流板为流线形具有高效表面介质层的折流板,所述流线形具有高效表面介质层的折流板包括第一竖板、第二竖板和弧形板,所述弧形板的两端分别与所述第一竖板和所述第二竖板连接,所述第一竖板形成所述液体排出区,所述第二竖板形成所述气体排出区门锁上弧形板形成所述气液分离区;

24.优选地,所述弧形板的两端分别设置有钩板。

25.第二方面,本发明提供一种具有高效表面介质层的折流板除雾器,其包括多个如前述实施方式任一项所述的具有高效表面介质层的折流板。

26.在可选的实施方式中,所述具有高效表面介质层的折流板除雾器还包括上支撑格栅和下支撑格栅,多个所述具有高效表面介质层的折流板间隔设置且两端分别与所述上支撑格栅和所述下支撑格栅连接。

27.本发明实施例的有益效果包括,例如:

28.本技术提供的具有高效表面介质层的折流板通过在迎风面的表面设置多孔介质层,多孔介质层增大了具有高效表面介质层的折流板的表面粗糙度,有利于增加气液混合物与迎风面间的接触面积以及液滴与迎风面撞击的频率,提高了液体捕集效率,进而提高气液混合物的分离效率。同时,多孔介质层内部孔道对液体的吸附能力较高,孔道可储存液体,减小弯道处气体对具有高效表面介质层的折流板迎风面表面液体的撕裂,降低了液体的二次夹带,提高具有高效表面介质层的折流板的分离效率和操作稳定性。同时,本技术亲疏液交替涂层的设置有利于提升具有高效表面介质层的折流板表面的光滑度,加快了液体的排出速度,降低了粉尘在具有高效表面介质层的折流板上的吸附,可防止具有高效表面介质层的折流板表面结垢;同时具有高效表面介质层的折流板表面的亲液、疏液涂层还可

以提升具有高效表面介质层的折流板的抗腐蚀性,涂覆有亲疏液交替涂层的具有高效表面介质层的折流板还可以处理酸性、碱性原料。疏液单元和亲液单元交替间隔布置使得亲液单元里的液膜会吸收相邻疏液单元中的液滴,亲液单元里的液膜厚度增加,液体在重力作用下更易向下流动,脱落频率增加,更利于液滴的排出。因此,本技术的具有高效表面介质层的折流板通过多孔介质层和亲疏液交替涂层的设置,可以有效提高具有高效表面介质层的折流板的气液混合物处理量,同时排液能力得到了极大的提升,有效避免了二次夹带的产生,提高了液体分离效率,其安全性和稳定性更佳。由上述具有高效表面介质层的折流板组成的具有高效表面介质层的折流板除雾器,其气液分离效果佳,安全性和稳定性好。

附图说明

29.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

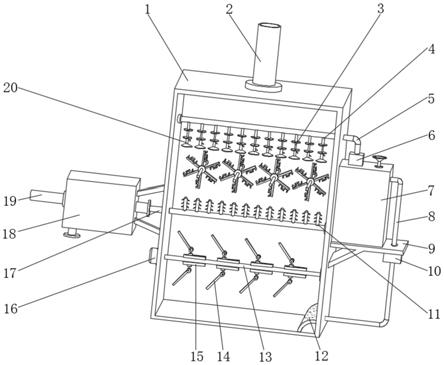

30.图1为本技术第一实施例提供的具有高效表面介质层的折流板为流线形时的结构示意图;

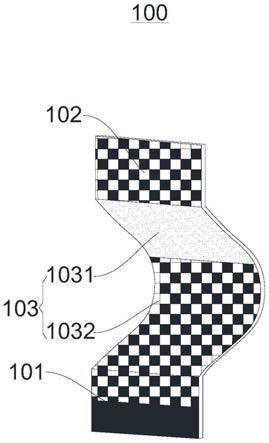

31.图2为本技术第一实施例提供的具有高效表面介质层的折流板的亲疏液交替涂层的一种结构示意图;

32.图3为本技术第一实施例提供的具有高效表面介质层的折流板的亲疏液交替涂层的另一种结构示意图;

33.图4为本技术第一实施例提供的具有高效表面介质层的折流板为折线形时的结构示意图;

34.图5为本技术第一实施例提供的具有高效表面介质层的折流板为梯形时的结构示意图;

35.图6为本技术第二实施例提供的具有高效表面介质层的折流板除雾器的结构示意图。

36.图标:100-具有高效表面介质层的折流板;101-液体排出区;102-气体排出区;103-气液分离区;1031-迎风面;1032-背风面;110-多孔介质层;120-亲疏液交替涂层;121-亲液单元;122-疏液单元;123-亲液连接条;130-疏液涂层;200-具有高效表面介质层的折流板除雾器;210-上支撑格栅;220-下支撑格栅。

具体实施方式

37.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

38.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范

围。

39.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

40.在本发明的描述中,需要说明的是,若出现术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

41.此外,若出现术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

42.需要说明的是,在不冲突的情况下,本发明的实施例中的特征可以相互结合。

43.第一实施例

44.请参考图1,本实施例提供了一种具有高效表面介质层的折流板100,其用于对气液混合物进行分离,本技术通过对折流板的表面进行处理使得该具有高效表面介质层的折流板100具有更优异的气液分离效果。

45.具体来说,本技术中,具有高效表面介质层的折流板100竖直设置,具有高效表面介质层的折流板100的底端为液体排出区101,具有高效表面介质层的折流板100的顶端为气体排出区102,具有高效表面介质层的折流板100的中部为气液分离区。气液混合物从具有高效表面介质层的折流板100的底端进入,经气液分离区103进行分离后,气体从顶端的气体排出区102排出,而液体在重力作用下沿着气液分离区103向下流动,最终从液体排出区101排出。本技术中,气液分离区103包括有迎风面1031和背风面1032,其中,迎风面1031即表面直接对着气液混合物的面从而受到气液混合物的冲击。而迎风面1031的背面即背风面1032,其会与气液混合物接触,但不会受到气液混合物的冲击。

46.本技术中,在迎风面1031设置有多孔介质层110,具有高效表面介质层的折流板100的其他区域,例如液体排出区101、气体排出区102和背风面1032中的至少一者设置有亲疏液交替涂层120。接下来将分别对多孔介质层110和亲疏液交替涂层120进行说明。

47.多孔介质层110是通过在迎风面1031连接多孔介质形成的;本技术中,多孔介质包括沸石、灰泥或多孔陶瓷;多孔介质的孔隙率》50%,孔隙直径》200μm。多孔介质层110与迎风面1031的连接方式有多种,包括但不限于粘接、卡接、螺栓连接等,多孔介质可以单个分散的连接至迎风面1031,也可以形成板状或层状结构后再连接至迎风面1031。多孔介质层110增大了具有高效表面介质层的折流板100的表面粗糙度,多孔介质内部孔隙率较大,增加了气液混合物与迎风面1031间的接触面积,增加了液滴与迎风面1031撞击的频率,提高了液体捕集效率,进而提高气液混合物的分离效率。同时,具有高效表面介质层的折流板100迎风面1031表面的多孔介质选用吸水性较好的材料,其内部孔道对液体的吸附能力较高,孔道可储存液体,减小弯道处气体对具有高效表面介质层的折流板100迎风面1031表面液体的撕裂,降低了液体的二次夹带,提高除雾器的分离效率和操作稳定性。

48.进一步地,本技术还可以对多孔介质进行改性,具体来说,多孔介质的表面附着有碱性物质或酸性物质;碱性物质或酸性物质的附着方式有多种,例如,在多孔介质在连接于迎风面1031之前,对多孔介质进行浸碱处理或浸酸处理;或者,在多孔介质在连接于迎风面1031之后,对多孔介质层110的表面进行涂碱处理或涂酸处理,上述两种方式均可实现对多

孔介质进行改性,有利于提高具有高效表面介质层的折流板100对酸性介质、碱性介质的处理能力,提高具有高效表面介质层的折流板100的抗腐蚀性和抗结垢性。多孔介质以沸石为例,沸石是一种铝硅酸盐类矿物质,自身是弱酸性阳离子交换剂,自身拥有吸附能力和离子交换能力,可以把碱性介质中的钙离子和镁离子清除干净,避免碱性介质对具有高效表面介质层的折流板100的腐蚀,减少除雾器及除雾器后续设备结垢。本技术中,还可以对沸石进行浸酸处理以加强其对碱性介质的处理效果。

49.请结合参阅图1、图2和图3,亲疏液交替涂层120包括亲液单元121和疏液单元122,亲液单元121和疏液单元122交替间隔排布。值得注意的是,本技术中亲液单元121和疏液单元122可以是一个小的单元格(如图2所示的正方形格子),也可以是单元条实现交替间隔排布(如图3所示)。亲疏液交替涂层120的设置有利于提升具有高效表面介质层的折流板100表面的光滑度,具有高效表面介质层的折流板100表面光滑度增加,液体排出区101表面处理加快了液体的排出速度,当处理含尘气体时,液体在具有高效表面介质层的折流板100表面的流动速度加快,对具有高效表面介质层的折流板100表面的冲刷频率增加,粉尘不易吸附在具有高效表面介质层的折流板100上,可防止具有高效表面介质层的折流板100表面结垢;同时还可以提升具有高效表面介质层的折流板100的抗腐蚀性,涂覆有亲疏液交替涂层120的具有高效表面介质层的折流板100具有抗腐蚀性,还可以处理酸性、碱性原料。

50.亲疏液交替涂层120的设置可以改变具有高效表面介质层的折流板100表面的表面能,本技术中,疏液单元122选用低表面能材料,亲液单元121选用高表面能材料;低表面能材料包括全氟聚醚或水性聚氨酯;高表面能材料包括sio2纳米颗粒涂层。疏液单元122有利于降低具有高效表面介质层的折流板100的表面能,从而减小具有高效表面介质层的折流板100对液体的吸附力,液体在疏液单元122上主要以液滴的形式存在;而亲液单元121提高了具有高效表面介质层的折流板100的表面能,液体在亲液单元121上主要以液膜的形式存在,由于本技术中疏液单元122和亲液单元121交替间隔布置,使得亲液单元121里的液膜会吸收相邻疏液单元122中的液滴,使得疏液单元122内的液滴向亲液单元121的液膜迁移,亲液单元121里的液膜厚度增加,液体在重力作用下更易向下流动;同时,疏液涂层130里液滴易向亲液涂层的液膜迁移,使得疏液涂层130上的液滴流速加快,脱落频率增加,更利于液滴的排出。

51.进一步地,本技术中,疏液单元122上竖向开设有亲液连接条123,亲液连接条123的两端分别与疏液单元122两侧的亲液单元121连接;亲液连接条123的宽度为疏液单元122宽度的5-20%,深度为0.1-4mm,本技术中亲液连接条123是采用刻蚀的方法在疏液单元122上制备的,在刻蚀时可以尽可能提高其深度,以保证液体沿竖条流动。亲液连接条123的设置可以将亲液单元121进行连接,亲液连接条123上部的亲液单元121上的液体能够向下部亲液单元121上流动;同时,具有高效表面介质层的折流板100上部的亲液单元121液量少,下部的亲液单元121液量多,亲液单元121间设置的亲液连接条123将亲液单元121连通,在重力的作用下,使得上部亲液单元121上的液体沿竖条向下部亲液单元121运动,利于亲液单元121表面液体的排出;此外,疏液单元122上液滴在重力作用下向下部的亲液单元121流动,使得下部亲液单元121上液膜厚度进一步增大,利于液体的排出;同时,疏液单元122上与亲液连接条123相邻的液滴向亲液连接条123迁移,使得疏液单元122上液滴横向移动,并沿亲液连接条123向下流动至亲液连接条123下部的亲液单元121,利于疏液单元122上液滴

的向下排出。

52.本技术中,液体排出区101、气体排出区102和背风面1032的表面均设置有亲疏液交替涂层120。其中,液体排出区101不仅设置有亲疏液交替涂层120,还单独设置有疏液涂层130,亲疏液交替涂层120靠近于气液分离区103设置,疏液涂层130设置于液体排出区101的其他区域。疏液涂层130的单独设置可以有利于提升液体的排出速率。优选地,液体排出区101上亲疏液交替涂层120和疏液涂层130的布置面积百分比为1-50%:50%-99%。本技术中,通过气液混合物的处理量来决定亲疏液交替涂层120和疏液涂层130的布置面积,当处理量较大时,需要快速排出液体,此时可以大面积的布置疏液涂层130,当处理量较小时,可以布置较多的亲疏液交替涂层120,通过布置面积的合理规划从而获得更好的气液分离效果。

53.本技术中,亲液单元121和疏液单元122的形状有多种,包括但不限于为三角形、正方形(如图2所示)、菱形、六边形(如图3所示)或异形结构;优选地,亲液单元121和疏液单元122的形状为正方形,且尺寸大小为1mm

×

1mm-8cm

×

8cm,此时,亲疏液交替涂层120呈现交替间隔排布。

54.本技术中,具有高效表面介质层的折流板100形式包括但不限于梯形(如图5所示)、折线形(如图4所示)、流线形(如图1所示),具有高效表面介质层的折流板100通道数包括但不限于单通道、双通道或三通道。本技术中,优选具有高效表面介质层的折流板100为流线形,其中,具有高效表面介质层的折流板100的弧形的两端还可以分别设置有钩板(图未示)。

55.本技术提供的具有高效表面介质层的折流板100的工作原理是:气液混合物由下往上通过具有高效表面介质层的折流板100间通道,气液混合物在气液分离区103进行分离,在具有高效表面介质层的折流板100弯道处,气体质量小,惯性力小,在具有高效表面介质层的折流板100弯道段运动方向易改变,沿具有高效表面介质层的折流板100斜向上运动后排出;液滴质量较大,动量较大,跟随性较差,在惯性力的作用下,易保持原有运动状态,与具有高效表面介质层的折流板100壁面发生碰撞后附着在具有高效表面介质层的折流板100壁面上,并且在重力的作用下,液体沿具有高效表面介质层的折流板100壁面向下汇集、排出,完成气液分离。本技术中通过在迎风面1031设置吸水性较好的多孔介质层110,可以有效增大气液混合物与迎风面1031间的接触面积,孔道可储存液体,提高了具有高效表面介质层的折流板100表面的液体储存量,减小弯道处气体对具有高效表面介质层的折流板100迎风面1031表面液体的撕裂,降低了液体的二次夹带。同时在液体排出区101、气体排出区102和背风面1032中的至少一者设置有亲疏液交替涂层120,有利于提高具有高效表面介质层的折流板100的表面光滑度,从而加快了液体的排出速度,粉尘不易吸附于具有高效表面介质层的折流板100上,有效防止具有高效表面介质层的折流板100结垢,同时,亲疏液交替涂层120还可以起到提高具有高效表面介质层的折流板100抗腐蚀性的作用。亲液单元121和疏液单元122交替间隔排布的设置方式可以使疏液单元122内的液体向亲液单元121迁移,亲液单元121里的液膜厚度增加,使液体在重力作用下更容易向下流动以排出,液体的快速排出,可提高具有高效表面介质层的折流板100的处理量和气液混合物的液相含量,提高具有高效表面介质层的折流板100的操作弹性。

56.第二实施例

57.请参阅图6,本实施例提供一种具有高效表面介质层的折流板除雾器200,其包括多个第一实施例的具有高效表面介质层的折流板100。具有高效表面介质层的折流板除雾器200还包括上支撑格栅210和下支撑格栅220,多个具有高效表面介质层的折流板100间隔设置且两端分别与上支撑格栅210和下支撑格栅220连接。

58.应用实施例1

59.操作气量为300m3/h,进口液相水含量为1000mg/m3,采用未进行表面处理的单通道流线形具有高效表面介质层的折流板100,具有高效表面介质层的折流板100间距20mm,得到液体的排出速率为254.4kg/h,气液分离的总效率为84.8%;相同操作条件下,采用进行表面处理后的具有高效表面介质层的折流板100,得到液体的排出速率为286.2kg/h,气液分离的总效率为95.4%;液体的排出速率提高了12.5%,气液分离的总效率提高了10.6%。

60.应用实施例2

61.操作气量为3000m3/h,进口液相水含量为1500mg/m3,采用未进行表面处理的单通道流线形具有高效表面介质层的折流板100,具有高效表面介质层的折流板100间距20mm,得到液体的排出速率为3.834t/h,气液分离的总效率为85.2%;相同操作条件下,采用进行表面处理后的具有高效表面介质层的折流板100,得到液体的排出速率为4.302t/h,气液分离的总效率为95.6%;液体的排出速率提高了12.2%,气液分离的总效率提高了10.4%。

62.综上所述,本技术提供的具有高效表面介质层的折流板除雾器200与常规的具有高效表面介质层的折流板除雾器200相比,具有以下突出优点:

63.第一、本技术在具有高效表面介质层的折流板100的迎风面1031的表面设置多孔介质层110,增大了气液混合物与迎风面1031间的接触面积,增加了液滴与迎风面1031撞击的频率,提高了具有高效表面介质层的折流板100表面的液体储存量,进而提高具有高效表面介质层的折流板除雾器200的分离效率和操作稳定性。

64.当进口气液混合物的液相含量较高,或装置处理量较大时,未粘附多孔介质的具有高效表面介质层的折流板100迎风面1031表面较光滑,气液混合物与迎风面1031间的接触面积较小,易导致迎风面1031弯道处液体含量较高,气体流通面积过小,具有高效表面介质层的折流板100间气速增大,气体对具有高效表面介质层的折流板100上的液体会产生剪切作用,容易将液体剪切成小粒径液滴,从而被气流带走,造成二次夹带,具有高效表面介质层的折流板100分离效率下降。而本技术中,具有高效表面介质层的折流板100迎风面1031粘附多孔介质后,其表面粗糙度增加,且多孔介质内部孔隙率较大,增大了气液混合物与迎风面1031间的接触面积,增加了液滴与迎风面1031撞击的频率,提高了液体捕集效率,进而提高气液混合物的分离效率。同时,具有高效表面介质层的折流板100迎风面1031表面的多孔介质选用吸水性较好的材料,其内部孔道对液体的吸附能力较高,孔道可储存液体,减小弯道处气体对具有高效表面介质层的折流板100迎风面1031表面液体的撕裂,降低了液体的二次夹带,进而提高除雾器的分离效率和操作稳定性。

65.第二、通过对多孔介质的孔道进行改性,在孔道表面附着碱性或酸性物质,以提高具有高效表面介质层的折流板除雾器200对酸性介质、碱性介质的处理能力,提高具有高效表面介质层的折流板100的抗腐蚀性和抗结垢性。

66.第三、本技术通过在液体排出区101、气体排出区102和背风面1032中的至少一者设置有亲疏液交替涂层120,可以有效提高具有高效表面介质层的折流板100基层的表面光

滑度,具有高效表面介质层的折流板100表面光滑度增加,同时液体排出区101涂层的设置加快了液体的排出速度,当处理含尘气体时,液体在具有高效表面介质层的折流板100表面的流动速度加快,对具有高效表面介质层的折流板100表面的冲刷频率增加,粉尘不易吸附在具有高效表面介质层的折流板100上,可防止具有高效表面介质层的折流板100表面结垢;同时,本技术采用的复合涂层具有抗腐蚀性,具有高效表面介质层的折流板100除雾塔可以处理酸性、碱性原料。亲疏液交替涂层120可以使疏液单元122内的液体向亲液单元121迁移,亲液单元121里的液膜厚度增加,使液体在重力作用下更容易向下流动以排出,液体的快速排出,可提高具有高效表面介质层的折流板100的处理量和气液混合物的液相含量,提高具有高效表面介质层的折流板100的操作弹性。

67.第四、本技术的液体排出区101还设置有疏液涂层130,疏液涂层130提高了液体排出速率,可提高装置的处理量和气液混合物的液相含量,提高除雾器的操作弹性。相比于疏液涂层130处理后的液体排出区101具有高效表面介质层的折流板100,表面处理前的液体排出区101具有高效表面介质层的折流板100壁面表面能较高,对液体的吸引力较大,液体在具有高效表面介质层的折流板100上的排出速率有限,当进口气液混合物的液相含量较高,或装置处理量较大时,具有高效表面介质层的折流板100上的持液量较大,使得具有高效表面介质层的折流板100上液膜厚度增加,具有高效表面介质层的折流板100间通道面积减小,具有高效表面介质层的折流板100间气速增大,而具有高效表面介质层的折流板100的排液速率有限,当除雾塔持续工作时,易导致液膜厚度进一步增加,具有高效表面介质层的折流板100间气速进一步增大,当气速超过临界气速时,气体易撕裂具有高效表面介质层的折流板弯道处液膜,造成液体的二次夹带,影响除雾器的稳定操作。

68.综上所述,本技术提供的具有高效表面介质层的折流板100通过在迎风面1031的表面设置多孔介质层110,多孔介质层110增大了具有高效表面介质层的折流板100的表面粗糙度,有利于增加气液混合物与迎风面1031间的接触面积以及液滴与迎风面1031撞击的频率,提高了液体捕集效率,进而提高气液混合物的分离效率。同时,多孔介质层110内部孔道对液体的吸附能力较高,孔道可储存液体,减小弯道处气体对具有高效表面介质层的折流板100迎风面1031表面液体的撕裂,降低了液体的二次夹带,提高具有高效表面介质层的折流板100的分离效率和操作稳定性。同时,本技术亲疏液交替涂层120的设置有利于提升具有高效表面介质层的折流板100表面的光滑度,加快了液体的排出速度,降低了粉尘在具有高效表面介质层的折流板100上的吸附,可防止具有高效表面介质层的折流板100表面结垢;同时具有高效表面介质层的折流板100表面涂层具有抗腐蚀性,涂覆有亲疏液交替涂层120的具有高效表面介质层的折流板100还可以处理酸性、碱性原料。疏液单元122和亲液单元121交替间隔布置使得亲液单元121里的液膜会吸收相邻疏液单元122中的液滴,亲液单元121里的液膜厚度增加,液体在重力作用下更易向下流动,脱落频率增加,更利于液滴的排出。因此,本技术的具有高效表面介质层的折流板100通过多孔介质层110和亲疏液交替涂层120的设置,可以有效提高具有高效表面介质层的折流板100的气液混合物处理量,同时具有高效表面介质层的折流板排液能力得到了极大的提升,有效避免了二次夹带的产生,提高了液体分离效率,其安全性和稳定性更佳。由上述具有高效表面介质层的折流板100组成的具有高效表面介质层的折流板除雾器200,其气液分离效果佳,安全性和稳定性好。

69.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。