1.本发明涉及复合材料油水分离技术领域,尤其涉及一种基于表面工程的高效油水分离复合泡沫及其制备方法。

背景技术:

2.各种交通运输的漏油和污水排放对人类生活环境造成了极大的破坏,严重影响了我们生活环境的质量,主要包括工业漏油事故和工业含油废水。传统的油吸附和处理方法主要包括使用吸附剂、植物和微生物降解、燃烧和油分散剂。

3.目前吸油材料主要分为无机吸油材料、有机天然吸油材料和有机合成吸油材料。其中,无机吸油材料来源广泛,吸油倍率高,但是存在循环利用率低、油水选择性差的问题。有机天然吸油材料吸油的同时也吸水,在实际吸油过程中操作较难。相比于无机吸油材料和有机天然吸油材料,有机合成吸油材料具备亲油疏水的特性,应用较为广泛。

4.理想的吸油材料需要具有突出的亲脂疏水性能、高的吸油性和可循环性。目前开发的一些能够快速吸油的吸附材料,如碳气凝胶、纤维凝胶、石墨烯支撑材料等吸油材料表现出良好的吸油性能,但考虑到吸油材料的经济问题,这些高吸附材料很难实现大规模生产。

5.聚合物微孔泡沫被认为是非常有效、廉价和可循环利用的吸附剂材料,但由于制备条件的限制,使得多孔泡沫的孔径小于70nm或难以控制,这限制了其在油水分离方面的应用。

6.申请号为cn202010783319.1的专利公开了一种吸油疏水海绵的制备方法,先将二氧化硅溶胶与硅烷偶联剂混合,得到改性二氧化硅溶胶;再将密胺海绵加入到改性二氧化硅溶胶的稀释液中,得到二氧化硅改性海绵;然后将二氧化硅改性海绵与聚四氟乙烯乳液以及二甲基甲酰胺混合,得到二氧化硅/聚四氟乙烯改性的海绵;最后将二氧化硅/聚四氟乙烯改性的海绵在240-300℃下真空干燥,得到吸油疏水的海绵成品。该方法的不足之处在于:聚四氟乙烯粒子游离在相互交联的网状结构中,并未通过化学键与二氧化硅、海绵键合,经过后期的高温干燥,部分聚四氟乙烯粒子会流失,造成疏水吸油性能有所下降。

7.有鉴于此,有必要设计一种改进的基于表面工程的高效油水分离复合泡沫及其制备方法,以解决上述问题。

技术实现要素:

8.本发明的目的在于提供一种改进的基于表面工程的高效油水分离复合泡沫及其制备方法,通过将硅烷偶联剂键合于纳米二氧化硅表面,再与自制的高性能开孔发泡材料超声负载处理,得到超高疏水性的复合泡沫,而且复合泡沫可以循环利用。

9.为实现上述发明目的,本发明提供了一种基于表面工程的高效油水分离复合泡沫的制备方法,包括如下步骤:

10.s1.纳米二氧化硅改性:按预设比例将纳米二氧化硅加入到硅烷偶联剂的混合液

中,在35-55℃反应40-60min,得到改性纳米二氧化硅;

11.s2.开孔发泡材料制备:通过超临界流体发泡技术对聚合物基材进行处理,得到开孔发泡材料;

12.s3.高效油水分离复合泡沫制备:按预设比例将步骤s1制备的所述改性纳米二氧化硅加入到乙醇中,配制成溶液;再将步骤s2制备的所述开孔发泡材料浸没于所得溶液中,经超声负载处理,得到高效油水分离复合泡沫。

13.作为本发明的进一步改进,步骤s2中聚合物基材中添加有导热介质,以提高超临界流体发泡效果。

14.作为本发明的进一步改进,所述开孔发泡材料的制备方法包括如下步骤:

15.s21.混合造粒:将聚合物和所述导热介质置于双螺旋挤压造粒机中共混造粒,得到混合母粒;

16.s22.热压成型:将步骤s21制备的所述混合母粒置于模压机中热压成型,得到复合板材;

17.s23.超临界发泡:将步骤s22制备的所述复合板材置于高压反应釜中,并向所述高压反应釜中通入超临界流体,在温度为100-230℃、压力为5-30mpa下溶胀处理0.5-10h;然后快速泄压,得到开孔发泡材料。

18.作为本发明的进一步改进,所述聚合物包括聚烯烃、聚乳酸、聚氨酯中的一种或多种。

19.作为本发明的进一步改进,步骤s2中所述开孔发泡材料的孔径为1μm-200μm。

20.作为本发明的进一步改进,步骤s3中所述改性纳米二氧化硅和乙醇的比例为1:(5-40)。

21.作为本发明的进一步改进,步骤s1中所述纳米二氧化硅通过溶胶-凝胶法制备得到;所述纳米二氧化硅和所述硅烷偶联剂的比例为(5-20):1,所述硅烷偶联剂不与纳米二氧化硅反应的一端所连基团为疏水性基团。

22.作为本发明的进一步改进,步骤s3中所述超声负载处理的频率大于250hz,时间大于15min。

23.本发明还提供了一种基于表面工程的高效油水分离复合泡沫,采用上述所述的制备方法制备得到。

24.作为本发明的进一步改进,所述高效油水分离复合泡沫的水接触角可达152.5

°

,且可以循环使用。

25.本发明的有益效果是:

26.(1)本发明提供了一种基于表面工程的高效油水分离复合泡沫的制备方法,先用硅烷偶联剂对纳米二氧化硅进行改性,使纳米二氧化硅表面通过化学键接枝疏水性基团;再通过超临界技术制备合适的孔径及开孔率的开孔发泡材料;最后将开孔发泡材料浸没于含改性纳米二氧化硅的乙醇溶液中超声负载处理,得到高效油水分离复合泡沫。通过控制开孔发泡材料的孔径及开孔率,使改性纳米二氧化硅均匀分布于开孔发泡材料的表面及内部,表面硅烷偶联剂的存在一方面增加开孔发泡材料的表面粗糙度,改变了发泡材料的表面结构形貌,有利对油液的吸收;另一方面,表面裸露的疏水亲油基团能增加其疏水性,即通过发泡材料表面形貌结构的调控和化学基团的引入协同作用,改变其液滴润湿行为,达

到超疏水和亲油的目的。另外,采用开孔发泡材料,一方面,油液更容易穿过发泡材料的孔隙进入其中,便于油液的吸附;另一方面,开孔结构使发泡材料内部相互连通,超声负载处理便于纳米二氧化硅粒子在发泡材料表面及内部的沉积,并形成相互交联的网状结构,使改性纳米二氧化硅被发泡材料牢固、均匀地包裹。

27.(2)本发明提供了一种基于表面工程的高效油水分离复合泡沫的制备方法,首次基于聚合物基发泡材料表面工程的构建,改变了泡沫表面结构形貌,并引入疏水亲油基团,复合泡沫水接触角达到152.5

°

的超疏水水平,提升了吸油速率,解决了聚合物基发泡材料油水分离效果差的难题。

28.(3)本发明提供了一种基于表面工程的高效油水分离复合泡沫的制备方法,首次将聚合物基发泡材料物理化学表面工程构筑与绿色环保物理发泡工艺手段相结合,实现高效油水分离吸附材料的制备,解决了吸附材料领域应用于油水分离方面的瓶颈问题。该方法具备灵活,成本低,绿色环保等优点。

附图说明

29.图1为本发明基于表面工程的高效油水分离复合泡沫制备方法的流程图。

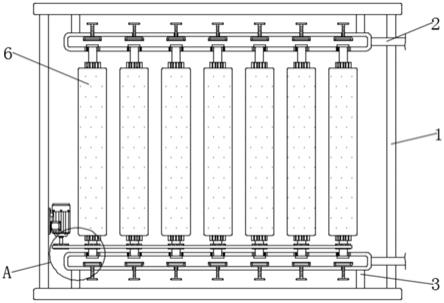

30.图2为本发明实施例1制备的高效油水分离复合泡沫和开孔发泡材料的扫描电镜图,a标尺为100μm,b标尺为50μm,c标尺为50μm,d标尺为5μm。

31.图3为本发明实施例1制备的高效油水分离复合泡沫和开孔发泡材料的水接触角图。

32.图4为本发明实施例1制备的高效油水分离复合泡沫对油液的吸附图。

具体实施方式

33.为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本发明进行详细描述。

34.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

35.另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

36.请参阅图1所示,本发明提供了一种基于表面工程的高效油水分离复合泡沫的制备方法,包括如下步骤:

37.s1.纳米二氧化硅改性:

38.将硅烷偶联剂溶于无水乙醇中形成溶液,向所得溶液中加入纳米二氧化硅,确保纳米二氧化硅与硅烷偶联剂的比例为(5-20):1,在35-55℃反应40-60min,得到改性纳米二氧化硅。

39.其中,纳米二氧化硅通过溶胶-凝胶法制备得到。具体步骤为:将teos(硅酸四乙酯)溶解于乙醇中,经水解反应生成活性单体,活性单体发生聚合,得到二氧化硅溶胶;随着

时间的推移,胶体粒子相互连接形成网络,得到具有一定空间结构的二氧化硅凝胶;二氧化硅凝胶经过干燥和热处理,得到纳米二氧化硅粒子。

40.硅烷偶联剂的通式表示为y-six3。其中,x为可进行水解反应并生成硅羟基(si-oh)的基团,如烷氧基、乙酰氧基、卤素等;y为疏水性的有机官能团,如烃基、酯基、硝基等,烃基具体为c10至c20的烃基或含有芳基、酯、醚、胺、酰胺等基团的烃基或含有双键的烃基。

41.该过程中,硅烷偶联剂水解生成硅醇结构,且硅烷偶联剂在纳米二氧化硅表面迅速铺展开;硅烷偶联剂水解生成的硅羟基与纳米二氧化硅表面丰富的羟基先形成氢键作用,进而发生水解缩合反应,此时纳米二氧化硅与硅烷偶联剂形成牢固的化学键,使纳米二氧化硅呈现疏水性。

42.s2.开孔发泡材料制备:

43.通过超临界流体发泡技术对聚烯烃、聚乳酸、聚氨酯中的一种或多种聚合物进行处理,得到孔径为1μm-200μm,开孔率高达96%的开孔发泡材料。

44.其中,超临界流体发泡技术包括如下步骤:

45.s21.混合造粒:将聚合物和导热介质(石墨烯、炭黑和银粒子等导热纳米粒子中的一种或多种)置于双螺旋挤压造粒机中共混造粒,得到混合母粒;导热介质所占比例不超过聚烯烃和导热介质混合物总质量的30%;

46.s22.热压成型:将步骤s21制备的混合母粒置于模压机中热压成型,得到复合板材;

47.s23.超临界发泡:将步骤s22制备的复合板材置于高压反应釜中,并向所述高压反应釜中通入超临界流体,在温度为100-230℃、压力为5-30mpa下溶胀处理0.5-10h;然后快速泄压,得到开孔发泡材料。

48.该方法制备的开孔材料的开孔率高,有利于油液的传输,使油液不仅能吸附在发泡材料的表面,还能吸附在泡沫材料的内部。

49.该方法制备的开孔材料的孔径合适,且孔隙均匀,不仅有利于油液的吸附,而且有利于纳米二氧化硅粒子的沉积。

50.s3.高效油水分离复合泡沫制备:

51.按预设比例1:(5-40)将步骤s1制备的改性纳米二氧化硅加入到乙醇中,配制成溶液;再将步骤s2制备的开孔发泡材料浸没于所得溶液中,经超声负载处理,使改性纳米二氧化硅均匀负载于开孔泡沫中,得到高效油水分离复合泡沫。

52.其中,超声负载处理的频率大于250hz,时间大于15min。

53.本发明还提供了一种基于表面工程的高效油水分离复合泡沫,采用上述所述的制备方法制备得到。该高效油水分离复合泡沫的水接触角可达152.5

°

,且可以循环使用。

54.下面通过多个实施例对本发明进行详细描述:

55.实施例1

56.一种基于表面工程的高效油水分离复合泡沫的制备方法,包括如下步骤:

57.s1.纳米二氧化硅改性:

58.将硅烷偶联剂乙烯基三甲氧基硅烷溶于无水乙醇溶液中,向所得溶液中加入纳米二氧化硅,确保纳米二氧化硅与硅烷偶联剂的比例为5:1,在45℃反应50min,得到改性纳米二氧化硅。

59.其中,纳米二氧化硅通过溶胶-凝胶法制备得到。具体步骤为:将teos溶解于乙醇中,经水解反应生成活性单体,活性单体发生聚合,得到二氧化硅溶胶;随着时间的推移,胶体粒子相互连接形成网络,得到具有一定空间结构的二氧化硅凝胶;二氧化硅凝胶经过干燥和热处理,得到纳米二氧化硅粒子。

60.s2.开孔发泡材料制备:

61.通过超临界流体发泡技术对聚丙烯进行处理,得到孔径为45μm开孔率高达96%的开孔发泡材料。

62.其中,超临界流体发泡技术包括如下步骤:

63.s21.混合造粒:将聚乳酸和纳米炭黑置于双螺旋挤压造粒机中共混造粒,得到混合母粒;导热介质所占比例不超过聚烯烃和导热介质混合物总质量的20%;

64.s22.热压成型:将步骤s21制备的混合母粒置于模压机中热压成型,得到复合板材;

65.s23.超临界发泡:将步骤s22制备的复合板材置于高压反应釜中,并向所述高压反应釜中通入超临界流体,在温度为100℃、压力为15mpa下溶胀处理1h;然后快速泄压100s,得到开孔发泡材料。

66.s3.高效油水分离复合泡沫制备:

67.按预设比例1:5将步骤s1制备的改性纳米二氧化硅加入到乙醇中,配制成溶液;再将步骤s2制备的开孔发泡材料浸没于所得溶液中,经超声负载处理,使改性纳米二氧化硅均匀负载于开孔泡沫中,得到高效油水分离复合泡沫。

68.其中,超声负载处理的频率为260hz,时间为20min。

69.如图2所示的复合泡沫(即高效油水分离复合泡沫)和原始泡沫(即步骤s2制备的开孔发泡材料)的扫描电镜图,由图2中a和c可知,原始泡沫的孔壁较为光滑,开孔效果较好,为二氧化硅的附着和油液的吸收提供条件,由图2中b和d可知,复合泡沫孔的孔壁上均匀附着有大量的改性二氧化硅,说明超声处理使改性二氧化硅均匀附着于复合泡沫的表面及内部,提高其疏水亲油性。

70.如图3所示的高效油水分离复合泡沫和开孔发泡材料的水接触角图,由图可知,原始泡沫呈现一定的亲水性;而制备的复合泡沫不能被水润湿,呈现出很强的疏水性,水接触角可达152.5

°

。这主要是因为,原始泡沫呈开孔结构,且呈现均匀的孔,孔隙较大,使部分水进入原始泡沫中;而复合泡沫表面有一层疏水基团的存在,且其孔被改性二氧化硅均匀占据,使其孔径减小,复合泡沫更为致密,阻止了水分的进入,呈现很强的疏水性。

71.如图4中a所示高效油水分离复合泡沫对油液(包括油类和有机溶剂)的吸附率图,由图可知,复合泡沫对葵花油、四氯化碳和二甲基硅烷的吸附率高达96%以上。其中,复合泡沫对四氯化碳的吸附率最高,二甲基硅烷次之,葵花油的吸附率略低。经过多次循环(每次吸油后通过机械挤压,然后再吸油,进入下一次吸油,每次吸油作为一个循环),该复合泡沫对油液的吸附率虽然呈现递减的趋势,但吸附率依然较高,适用于对此循环利用。

72.如图4中b所示高效油水分离复合泡沫对油液(包括油类和有机溶剂)的吸附容量图,由图可知,复合泡沫对柴油、甲苯、乙醇、四氯化碳、葵花油的吸附效果都较好,其中,对甲苯的吸附容量高达42g/g左右,对正己烷、石油醚的吸附效果稍差。

73.实施例2-3

74.一种基于表面工程的高效油水分离复合泡沫的制备方法,与实施例1相比,不同之处在于,在步骤s1中,纳米二氧化硅和硅烷偶联剂的质量比m1:m2不同,其他与实施例1大致相同,在此不再赘述。

75.将实施例1-3制备的开孔聚烯烃发泡材料进行性能测试,结果如表1所示:

76.表1实施例1-3制备的高效油水分离复合泡沫的水接触角测试

77.实施例m1:m2水接触角实施例15:1152.5

°

实施例210:1150.6

°

实施例320:1143.8

°

78.由表1可知,随着硅烷偶联剂含量的增加,复合泡沫的水接触角呈现增大的趋势。这主要是因为,随着硅烷偶联剂含量的增加,硅烷偶联剂的反应浓度越高,纳米二氧化硅表面接枝的硅烷偶联剂数量增多,即疏水性基团数量变多;另外,复合泡沫表面呈现特殊的形貌结构,更有利于对油液的吸收,使复合泡沫的疏水性及亲油性增强。

79.实施例4-6

80.一种基于表面工程的高效油水分离复合泡沫的制备方法,与实施例1相比,不同之处在于,在步骤s2中,开孔发泡材料的孔径不同,其他与实施例1大致相同,在此不再赘述。

81.将实施例4-6制备的开孔聚烯烃发泡材料进行性能测试,结果如表2所示:

82.表2实施例4-6制备的高效油水分离复合泡沫的水接触角测试

83.实施例孔径(μm)水接触角实施例145152.5

°

实施例410153.7

°

实施例5168146.2

°

实施例6200140.8

°

84.由表2可知,随着开孔发泡材料孔径的增大,复合泡沫的水接触角逐渐减小。这主要是因为随着开孔发泡材料孔径的增大,一方面,复合泡沫表面疏水性基团的数量较少且分布松散,水滴与界面之间不易形成连续气体层,表面形貌不利于油液的吸附;另一方面,较大的孔径不容易包裹住泡沫内部的油液,使油液容易流失,因此,疏水性及亲油性相对较差。虽然疏水性及亲油性在逐渐减小,但水接触角依然较大,疏水性及亲油性仍然达到较高水平。

85.当开孔发泡材料的孔径小于45μm时,复合泡沫的水接触角增加趋势较为缓和。

86.实施例7-8

87.一种基于表面工程的高效油水分离复合泡沫的制备方法,与实施例1相比,不同之处在于,在步骤s3中,改性纳米二氧化硅和乙醇的比例不同,其他与实施例1大致相同,在此不再赘述。

88.将实施例7-8制备的开孔聚烯烃发泡材料进行性能测试,结果如表3所示:

89.表3实施例7-8制备的高效油水分离复合泡沫的水接触角测试

90.实施例改性纳米二氧化硅和乙醇的比例水接触角实施例11:5152.5

°

实施例71:10151.7

°

实施例81:20148.8

°

91.由表3可知,随着改性二氧化硅含量的增加,复合泡沫的水接触角逐渐增大,当改性纳米二氧化硅和乙醇的比例为1:5时,复合泡沫的水接触角高达152.5

°

,说明复合泡沫中改性纳米二氧化硅的负载量越高,其表面裸露的疏水基团越多,复合泡沫的疏水性越好。同时,复合泡沫中改性纳米二氧化硅的负载量越高,复合泡沫的表面形貌变化越大,表面粗糙度越大,特殊的表面形貌更有利于油液的吸附。

92.对比例1

93.一种基于表面工程的高效油水分离复合泡沫的制备方法,与实施例1相比,不同之处在于,步骤s2中,发泡材料的制备方法不同,发泡材料制备过程没有添加导热介质,所得发泡材料开孔率低,闭孔较多;其他与实施例1大致相同,在此不再赘述,所得油水分离复合泡沫的水接触角为128.7

°

,对柴油的吸附容量为9.3g/g,水接触角和对柴油的吸附容量明显减小,说明开孔发泡材料为复合泡沫提供了必要的疏水亲油条件。

94.综上所述,本发明提供了一种基于表面工程的高效油水分离复合泡沫及其制备方法,首次基于聚合物基发泡材料表面工程的构建,通过控制开孔发泡材料的孔径及开孔率,使改性纳米二氧化硅均匀分布于开孔发泡材料的表面及内部,使发泡材料表面形貌结构的调控和化学基团的引入协同作用,改变其液滴润湿行为,达到超疏水和亲油的目的;首次将聚合物基发泡材料物理化学表面工程构筑与绿色环保物理发泡工艺手段相结合,实现高效油水分离吸附材料的制备,解决了吸附材料领域应用于油水分离方面的瓶颈问题。该方法具备灵活,成本低,绿色环保等优点。

95.以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。